考虑声衰减聚乙烯热熔接头典型缺陷相控阵检测

2023-10-18赵星波李泽炜

赵星波 郭 涛 黄 炯 李泽炜

(1. 绍兴市特种设备检测院,浙江 绍兴 312071;2. 绍兴市特种设备智能检测与评价重点实验室,浙江 绍兴 312071)

0 引言

燃气用聚乙烯管道因耐腐蚀,在市政公用事业中大量应用。聚乙烯(polyethylene,PE)管道在中低压管网建设的使用比例超过65%,一旦发生事故,社会影响面大,经济损失严重,如吉林松原“7.4”燃气管道爆炸事故、福建长乐“1.16”燃气管道泄漏爆炸事故等。如何有效检出热熔接头的典型缺陷,保障聚乙烯管的熔接质量,一直是行业的热点难题[1]。聚乙烯热熔接头的检测方法主要有射线检测、红外检测、微波检测、超声波相控阵检测等[2,3],超声波相控阵检测技术因高分辨力和灵敏度,应用较为广泛[4-6]。但是聚乙烯材质具有声衰减和声频散特性,信号畸变严重,检测信噪比低[7-10],加上人工制作缺陷与检测实际有较大差距,仍然需要继续改进研究。

1 国家及相关标准要求

我国通过国家标准和各类团体标准进一步规范热熔接头的超声相控阵检测要求,如GB/T 38942-2020《压力管道规范 公用管道》标准7.2.3.3.3塑料管道无损检测应符合下列规定:(b)除设计文件另有规定外,现场电熔焊接和热熔焊接的管道及管路附件焊接处宜进行100%相控阵超声波检测,当进行焊接前工艺评定或焊口检测结果出现争议时,参照TSGD2002规定的破坏性检验与试验方法进行试验验证;(c)城镇燃气和供热中使用的聚乙烯塑料管道中,公称尺寸为DN40~D400的电熔焊接接头和公称尺寸为DN75~DN400的热熔对接焊接接头可进行相控阵超声波检测。其他规格聚乙烯管道和其他类型塑料管道焊接接头的相控阵超声无损检测技术可参照实施。

T/CASEI 006-2022《在役聚乙烯管道检验与评价》8.4.3中指出,对开挖处的焊接接头进行外观检查,必要时进行无损检测,电熔接头超声检测按照NB/T 47013.15附录A进行,热熔接头的超声相控阵检测参照本文件附录E《聚乙烯燃气管道热熔接头相控阵超声检测方法》和附录G《热熔接头相控阵检测特征图谱》进行。

2 现有检测体系存在的问题

2.1 关于热熔接头的缺陷种类划分不够统一

金属焊接的过程是先将母材进行坡口加工,施焊前将被焊工件组对并留有间隙,通过电弧加热等方式,坡口区域及填充材料快速加热熔化并快速结晶凝固,本质上是金属被加热、熔化、冷却的过程,即固态→液态→固态。金属焊接接头中存在的缺陷按性质分为裂纹、未熔合、未焊透、条形缺陷和圆形缺陷五类。聚乙烯管是高分子聚合物,热熔熔接是利用热塑性塑料随温度变化而呈现不同的物态变化,即由固态→粘流态→固态,两种工艺过程不尽相同,进而两者工艺过程产生的缺陷种类也不同[11]。

(1)金属焊缝中有热裂纹和冷裂纹,而PE管材料是高分子聚合物,具有很强的塑性和弹性,不具备产生裂纹的条件;

(2)金属焊缝中未焊透是产生于钝边间隙中,PE管热熔接头不存在钝边和钝边间隙,因此不可能产生像金属焊缝中的未焊透;

(3)金属焊缝中的夹渣(即标准中的条形缺陷和圆形缺陷)是在焊接过程中,残留在焊缝中的焊药皮或焊剂形成的。PE管熔接过程中管端清理不干净,或者在施工时移除加热板的过程中有异物进入,确实会形成缺陷痕迹特征,称之为夹杂更科学;

(4)金属焊缝中有气孔缺陷(即标准中条形缺陷和圆形缺陷的一种),而且经常以链状、密集或单个状态存在。PE管热熔接头是在一定压力作用下成型的,即使有气孔缺陷,也会在外力作用下被挤破,或者被挤出到翻边位置。而内外翻边基本上和管材仅仅是贴合在一起,对熔接接头强度没有实质性的影响;

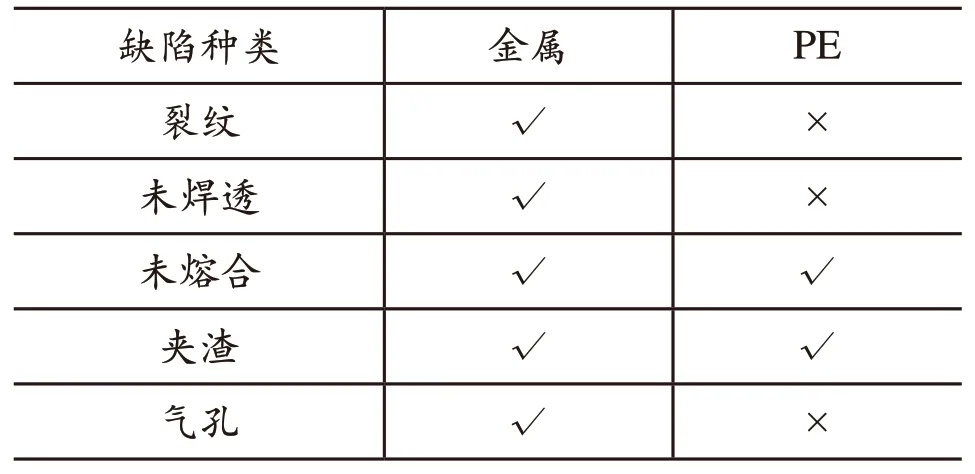

(5)金属焊缝中有未熔合缺陷,是焊材熔化后未与母材坡口面充分熔合在一起形成的(PE接头没有坡口)。PE管热熔接头中可能有类似缺陷,即在加热完成后,管材处于熔融态,在熔接的过程中因为工艺参数执行不到位,造成管材的分子链没有充分缠绕,导致接头强度下降。业内定义为未充分熔合缺陷。金属和PE管的缺陷种类划分有一定的不同,归纳情况如表1所示。本文主要针对未熔合缺陷和夹杂缺陷进行模拟试样检测。

表1 金属和PE缺陷种类对比

2.2 标准试块的制作与实际检测情况不符

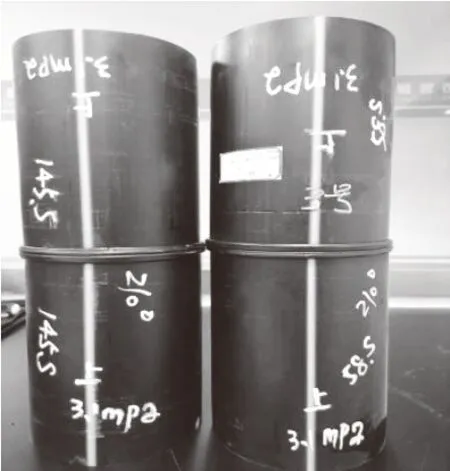

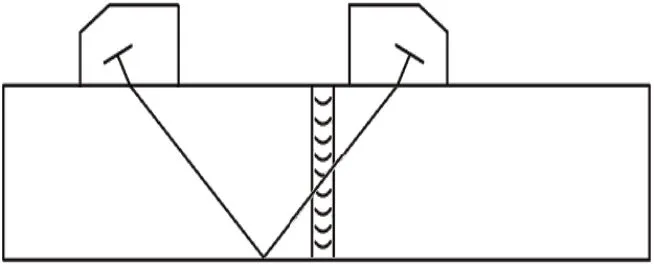

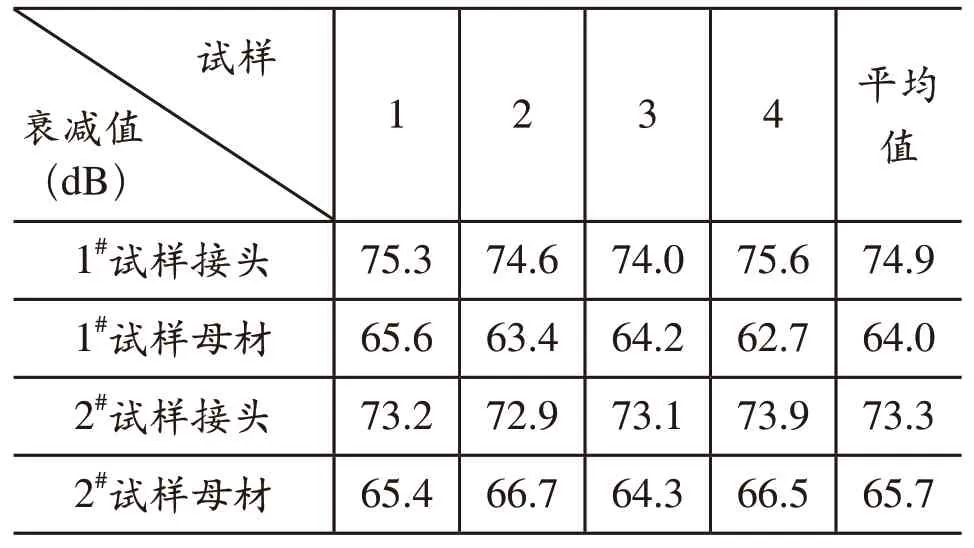

对不存在未熔合缺陷(1#试样),如图1与存在严重程度不同的未充分熔合缺陷(2#试样)热熔接头和母材进行透声性能试验,试验方法如图2所示,透声试验数据如表2所示。

图1 1#试样和2#试样示意图

图2 PE接头透声试验示意图

表2 透声试验数据

试验结论如下:

(1)有、无未充分熔合缺陷热熔接头声衰减平均74dB与母材声衰减65dB不同。而且热熔接头相对于母材声衰减量更多,这是由于热熔接头在外部挤压力作用下形成熔合区,挤压力加大了熔合区的密度致使声衰减量降低;

(2)有、无未充分熔合缺陷热熔接头的声衰减没有明显差别(73.3~74.9dB);

(3)PE熔接接头中的未熔合缺陷是严重透声的。

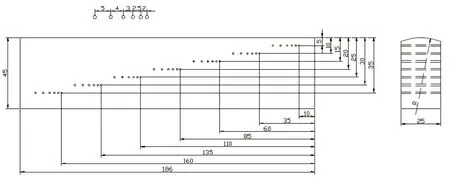

NB/T 47013.3-2015《承压设备无损检测第3部分:超声检测》指出,标准试块是指与被检件材料化学成分相似,声学性能相同或相近,含有意义明确参考反射体的试块,用以调节超声检测设备的灵敏度和声程,以将所检出的缺陷信号与已知反射体所产生的信号相比较,即用于检测校准的试块。一般采用不同形状的参考反射体,常用参考反射体有长横孔、短横孔、横通孔、平底孔、V 型槽、矩形槽和线切割槽。以GB/T 33488.4-2017《化工用塑料焊接制承压设备检验方法 第4部分:超声检测》,如图3垂直入射纵波检测试块和图4斜入射纵波检测试块均采用横通孔,T/CASEI 006-2022《在役聚乙烯管道检验与评价》中对比试块,如图5所示,采用平底孔,上述对比试块上的横通孔、平底孔等规则反射体全部是“不透声”的,而PE熔接接头中的未熔合缺陷是严重透声的,即声学性能完全不同,不符合超声波的基本理论。因此在开展实际检测时,应选择透声的试样作为标准试样。

图3 垂直入射纵波检测试块

图4 斜入射纵波检测试块

图5 T/CASEI 006-2022校准试块图纸

3 解决方案

3.1 相控阵检测原理

利用微型探头阵列产生超声波束,建立聚焦法则使电子装置控制每个阵列单元的发射和接收时间,从而产生出多个超声波束,通过控制阵列的激发和接收时间,控制波束角度、聚焦深度、聚焦尺寸等,实现工件的快速扫描成像[12]。通过设置声束的折射角度、激励晶片数量、晶片间距、楔块情况、聚焦深度等,仪器计算出合理的延时规律来满足相应检测。

3.2 PE管声衰减系数的测定

一般碳钢声衰减系数为0.01~0.03dB/mm, 相比PE管的超声波传播能量衰减更为严重,相比于纵波,横波波长较短,穿透能量差,因此通常采用纵波对PE管进行检测。选取自然缺陷试样PE-1(图6)和试样PE-2(图7)将直探头放在PE管上,使声波在上下表面来回反射,在示波屏上出现多次底波,由于厚度小,声束尚未扩散,仍处于近场区,其材质衰减系数按照式(1)进行,经过测试计算,两个试样的声衰减系数如表3所示。

图6 PE-1试样

图7 PE-2试样

图8 PE-1相控阵检测示意图

表3 PE管热熔试样的声衰减系数值

式中:m, n为底波的反射次数;

Bm, Bn为第m,n次底波高度;

δ为反射损失,每次反射损失约为(0.5~1.0)dB;

d为试样的厚度。

3.3 PE自然缺陷试样声速测定

由于PE管为粘弹性材料,能量衰减大,不同方向上声速测量有差异,且声速测量值受探头在试样上的测量位置的影响。首先在模拟试样(PE-1)上测量试件的厚度,如图,试样的声速校准结果见图9,以此类推,对PE-2进行声速校准。

3.4 楔块设计与优化

楔块的材料一般应具有低声速和低声衰减的特性,曲率与管道表面形状吻合尽量减少界面声能损失。由于聚乙烯材料材质比较疏松,声速在2300m/s左右,使用常规的超声波相控阵聚苯烯材质楔块声速与检测母材接近声速在2330m/s,因此很难实现S扫偏转,导致难以获得满意的物理偏转角度、检测出现盲区等相关问题。PE管道检测用斜楔关键在于材料的选择与声束方向和扩散角的控制。楔块的入射角度计算按式(2)计算[13]。

式中α为楔块入射角度,(°);

β1、β2为热熔接头检测区域中所需要的折射角度,是扫查角度范围内的起始角度和结束角度,(°);

CL1、CL2为楔块和待检接头中的声速,m/s。

由于聚乙烯中横波速度很小,衰减也很大,在常规角度入射时斜楔块与聚乙烯界面上转换的横波声能很小,可以忽略不计,因此设计采用纵波检测。为了实现最佳的检测效果,前后做了2种不同材质和不同结构的楔块调整:

第一种楔块设计采用水囊模式,如图10所示,采用水作为声束偏转介质,水的声速为1480m/s,小于聚乙烯的声速,理论上可以获得较好的偏转角度。楔块为中空结构,中间有凹槽两端粘连着高弹性薄膜,使用时向楔块内注水,并施加一定压力压缩薄膜以起到密封作用, 但水囊过于柔软,材质过薄,在现场使用中稳定差,囊体易损,很难满足现场的检测。

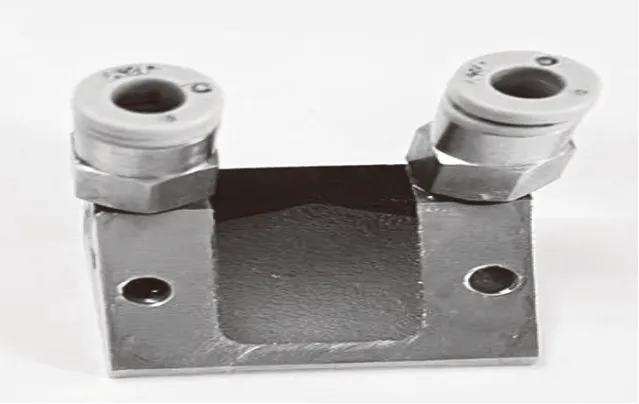

第二种楔块设计从楔块材质方面加以优化,采用低声速弹性凝胶体材料。通过声速测定和灵敏度对比试验,该材料可以替代水作为声束偏转介质,材质比柔性水囊要稳定,结构相对更简单,耐磨性更强,解决第一种水囊楔块在实验过程中遇到的收到压力情况下导致被检工件底波不均匀的状况,而且现场损坏率较高的问题得到解决。从楔块机构方面加以优化,如图11所示,第一种水囊楔块为U型结构,在现场实验的过程中由于该结构的密封性问题不能予以很好的解决,由于漏水的情况导致现场楔块的中心高度一直无法固定,从而实验无法稳定的进行,后期通过金属包边的方式来进行楔块包裹,解决了第一种楔块中心高度变化的问题。

图11 改进后的楔块

4 检测试验结果

4.1 PE-1试块检测结果

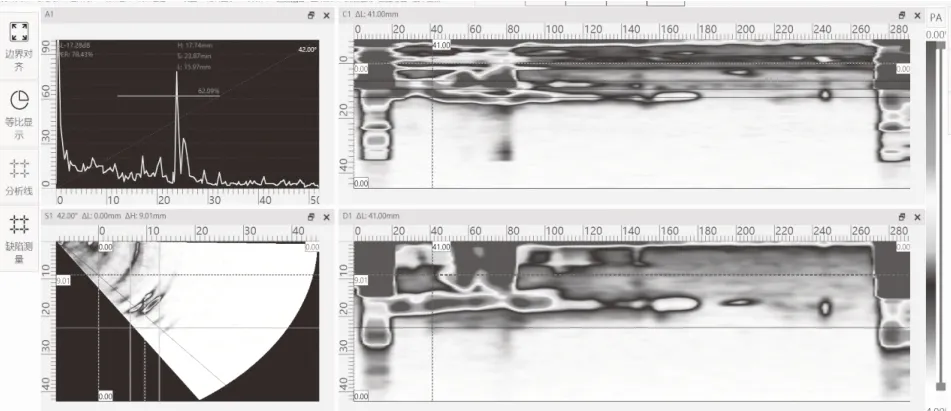

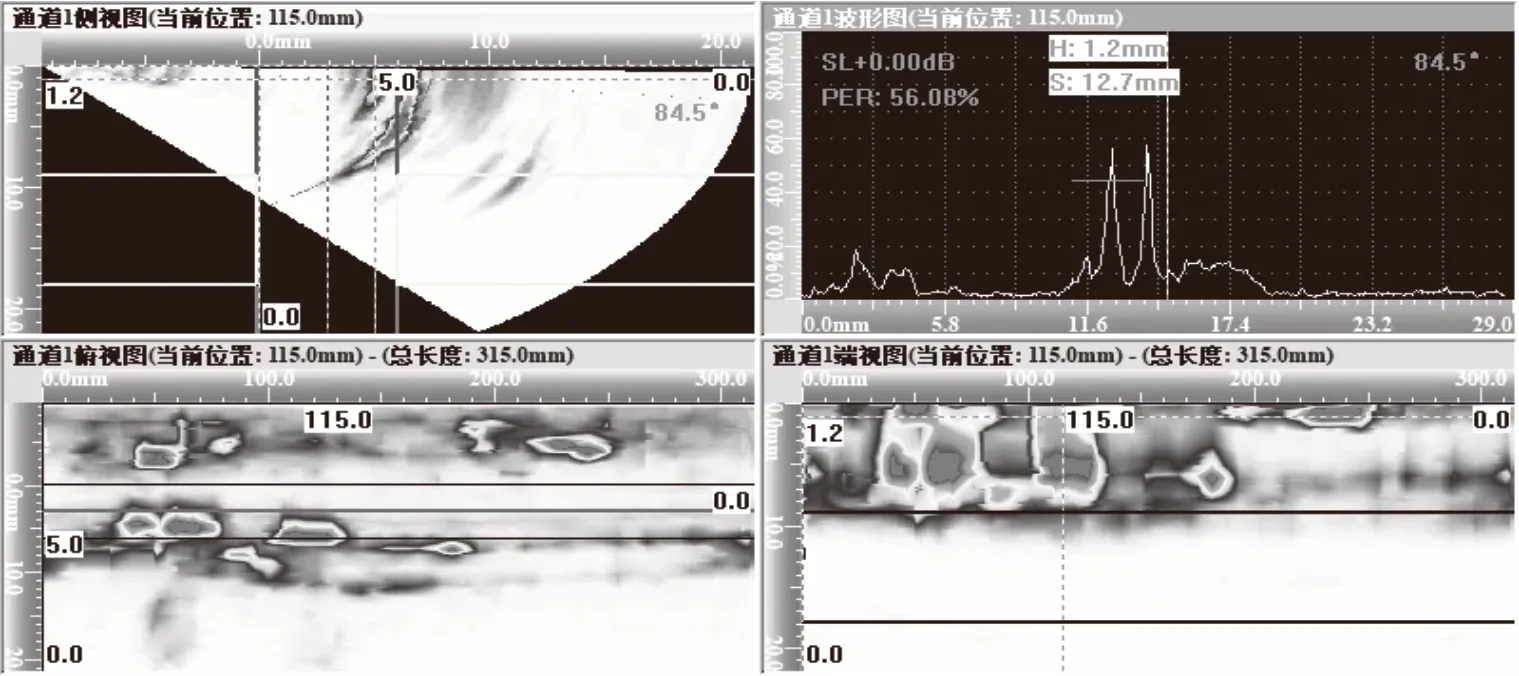

如图12所示,中间标记的为缺陷显示信号,上面的信号为探头侧内部卷边信号反射,下面的信号反射为内卷边探头对侧反射信号,由于声速偏转的角度不同,信号反射有强弱差异,偏转角度与缺陷声速方向垂直则信号强,反之则弱。

图12 PE-1相控阵检测图谱

如图13所示,可以看出未熔合缺陷信号显示,图谱右侧没有卷边信号显示,这是由于工件内部的卷边被去除,可见相控阵对于PE材质的结构能够清晰表征。并且将相控阵检测结果和射线底片(如图14所示)进行对比,内卷边部位去除位置和相控阵结果基本一致。

图13 时间模式记录相控阵图谱

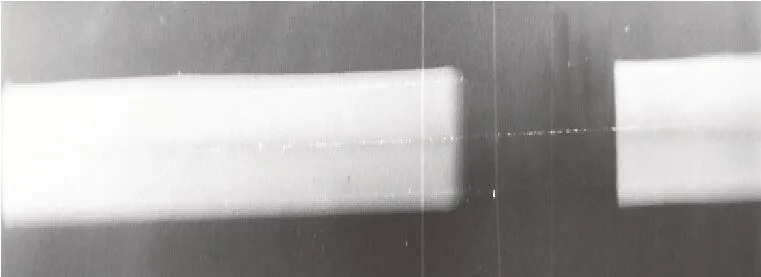

图14 未充分熔合缺陷射线检测底片

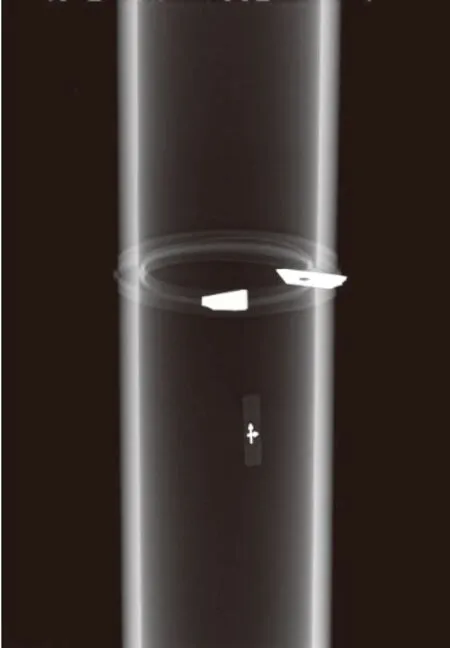

4.2 PE-2试块检测结果

PE-2试件为夹杂缺陷,从相控阵图谱上(如图15所示)可以清晰显示,从射线检测反馈的结果看,有两处夹杂缺陷(如图16所示),两者结论一致。

图15 PE-2相控阵检测图谱

图16 PE-2射线检测图谱

4.3 影响检测效果的误差分析

(1)根据不同的检测厚度选用合理的探头频率,一般选用2.5~7.5M频率范围,厚壁的使用低频探头,薄壁使用高频探头,厚壁PE管可以考虑分层扫查;

(2)检测面的耦合情况,对检测效果影响较大,经过实验验证使用水耦合比使用机油要好很多,使用注水装置持续水耦合可以有效的保证检测效果;

(3)扫查装置设计合理性对检测结果现象较大,一般适应链式导轨,能够有效保证探头前沿与焊缝中心距离,保证图谱的完整性和一致性;

(4)相控阵楔块偏转角度的合理设计,以及楔块材质的选择对于检测结果有直接影响,在有效的声速范围内尽可能扩大角度偏转范围满足覆盖,楔块材质需选用低声速,透声性好的材质,这两个因素对于图谱成像效果影响较大。

5 结语

(1)PE管制作与金属工艺过程不同,缺陷种类也不同,PE热熔接头缺陷以未熔合和夹杂为主;

(2)慎重选择PE超声检测标准试块,标准试块应尽可能选择自然缺陷,具备透声性质的材质属性;

(3)超声相控阵检测方法对PE热熔接头缺陷检测是有效的。但是应综合考虑各种误差因素,制定特殊的检测工艺。