生物基阻燃剂在环氧树脂中的应用研究进展

2023-10-17楼高波张恒饶青青戴进峰刘丽娜傅深渊

楼高波,张恒,饶青青,戴进峰,刘丽娜,傅深渊*

(1. 浙江农林大学化学与材料工程学院,杭州 311300;2. 浙江农林大学国家木质资源综合利用工程技术研究中心,杭州 311300)

环氧树脂(EP)作为一种重要的热固性树脂,在胶黏剂、涂料、电子元器件、航空航天等领域得到了广泛应用[1-4]。然而,环氧树脂存在易燃的固有缺陷,其极限氧指数(LOI)仅为19.2%,这极大地限制了其进一步应用[5-7]。因此,提高环氧树脂的阻燃性能成为近年来的研究热点,一般可通过在环氧基体中加入反应型或添加剂型阻燃剂来达到阻燃的目的[8-9]。前者是指在合成过程中或在二次反应后将阻燃剂通过共价键方式引入聚合物网络中,后者则是将阻燃剂通过物理混合的方式引入环氧基体中。有机卤素阻燃剂凭借其成本低、低负载量下阻燃效果好的优点,已经得到了广泛应用。无论是作为反应型还是添加剂型阻燃剂,在环氧树脂基体中添加有机卤素化合物被证明是一种非常有效的方法[10]。但是这些含卤化合物会从聚合物迁移到环境中,并在环境中持续存在,导致生物积累,进而威胁人类的生命健康[11-12]。此外,在燃烧过程中,有机卤素会增加烟雾和腐蚀性气体的排放,由于大多数火灾造成的死亡和伤害都是吸入有毒气体引起的,一旦发生火灾,有机卤素阻燃剂的使用反而会增加火灾的危害性[13-14]。随着政府监管和立法的加强,一些使用最广泛的有机卤素化合物在欧洲和美国已经明确被禁止使用。因此,开发更安全的无卤阻燃剂已成为阻燃环氧树脂发展的新方向。

近年来,生物基阻燃剂由于其可再生和环境友好的特点,且符合可持续发展理念,受到了学术界和工业界的关注[15-16]。木质素、纤维素、淀粉、环糊精等生物基材料在阻燃聚合物中的应用均有报道[17-18]。笔者针对近年来国内外生物基材料在阻燃环氧树脂中的应用和研究进行了综述,分别从生物质衍生的酚类化合物、酸类化合物以及糖基化合物3个方面进行详细论述,并将生物基本征阻燃型环氧树脂也包括在生物基阻燃剂范畴中[9]。

1 生物质衍生的酚类化合物

1.1 木质素及其衍生物

木质素是由3种不同类型苯丙单元组成的一种复杂酚类聚合物,占木材质量的20%~30%,大量产生于制浆造纸工业中[19]。其丰富的苯丙单元结构在热分解后有较高的残炭率,是一种天然的成炭剂,可作为膨胀型阻燃体系中的碳源[20]。

木质素直接用于制备阻燃剂时,其酚羟基、羰基等官能团可以通过各种官能化反应(如酯化、醚化、磷酸化等)引入磷、氮、硅等阻燃元素,提升阻燃效果[21]。Mendis等[22]直接以木质素为原料制备阻燃剂,采用吡啶催化酯化反应,用氯代磷酸二苯酯(DPC)对木质素进行磷酸化,以提高其成炭能力。将其与环氧树脂共混,当添加10%质量分数的改性木质素后,固化树脂的热释放速率峰值(PHRR)降低了40%,总热释放(THR)降低了20%。

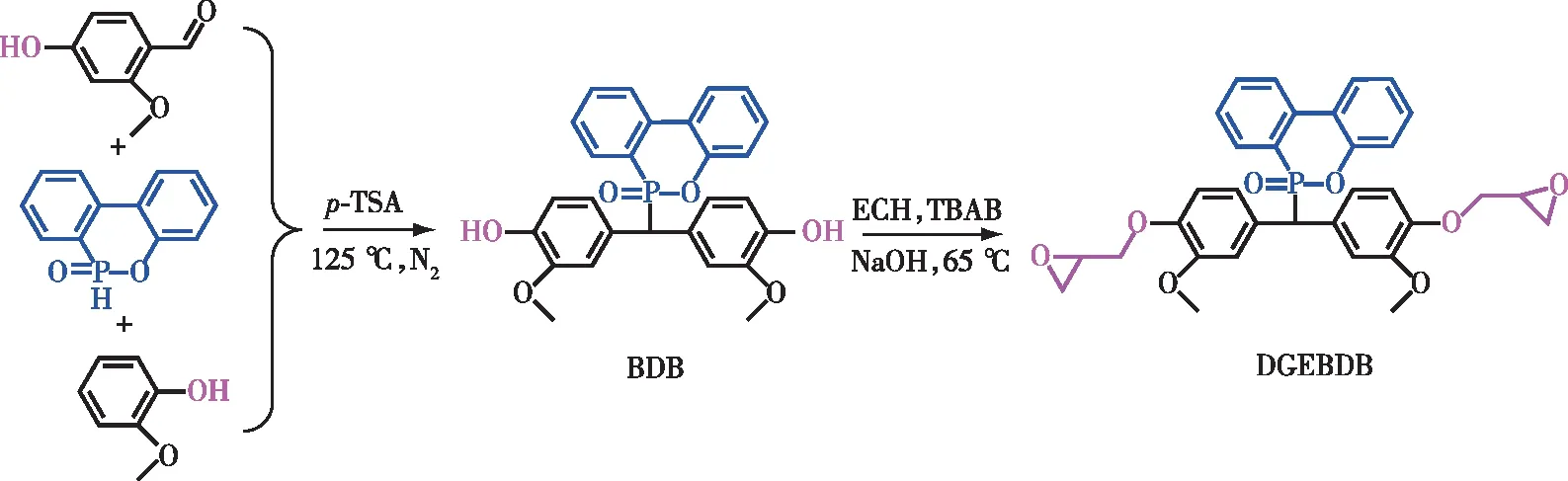

而木质素的各种衍生物,如香兰素、愈创木酚、间苯三酚等含有酚羟基、醛基等结构,可通过分子结构设计,经取代、席夫碱生成、加成等反应引入阻燃组分(DOPO、磷酸酯类等)制备生物基阻燃剂;进一步的,分子中的酚羟基可通过环氧化反应进而制备本征阻燃型环氧树脂[23-24]。Liu等[23]以木质素衍生化合物香兰素、愈创木酚为原料,合成了含DOPO单元的生物基环氧树脂单体(DGEBDB),如图1所示。将其与双酚A二缩水甘油醚(DGEBA)按不同比例混合,结果表明,DGEBDB和DGEBA具有良好的相容性,当DGEBDB和DGEBA的质量比为1∶9时,固化环氧树脂的LOI可达30.2%;当DGEBDB和DGEBA的质量比进一步增加到2∶8时,固化后的环氧树脂UL-94测试通过了V-0级。

图1 生物基环氧树脂单体DGEBDB的合成路线[23]Fig. 1 Synthesis route of bio-based epoxy monomer DGEBDB

Wang等[24]以木质素衍生物香兰素、二胺、亚磷酸二乙酯为原料,经过席夫碱生成和磷氢加成反应,然后通过环氧化合成了2种新型生物基环氧树脂单体EP1和EP2。以DDM为固化剂,分别固化EP1、EP2以及DGEBA(对照)。测试表明,固化后的生物基环氧树脂具有优异的膨胀性和致密成炭的能力,UL-94测试通过了V-0级,LOI分别可达31.4%和32.8%,而DGEBA/DDM的UL-94测试为无级别,LOI仅为24.6%;并且合成的生物基环氧树脂具有更高的玻璃化转变温度(Tg)、拉伸强度以及拉伸模量。

Chu等[25]以香兰素、DDS和DOPO为原料,成功合成了一种高效可再生的阻燃增韧剂PVSi,并将其与环氧树脂复合。PVSi 大分子中的膦菲、苯基硅氧烷、氨苯砜等基团可以共同作用,抑制EP/PVSi复合材料的放热,减少有毒热解挥发物的释放,提高碳化能力。当PVSi添加质量分数为5%时,EP/PVSi复合材料的LOI可达29.5%,UL-94测试通过了V-0级。

Xu等[26]从香兰素出发,合成了3种含磷生物基阻燃剂(TP、MP、TE)。香兰素与DDM偶联合成席夫碱基中间体,后与亚磷酸二乙酯和DOPO进一步反应得到2种含磷二酚阻燃剂(TP、MP);将TP与环氧氯丙烷反应则可以得到反应型阻燃剂TE。将3种阻燃剂分别与聚磷酸铵(APP)复配加入DGEBA中以提高环氧树脂的阻燃性能。测试表明,生物基阻燃剂和APP在燃烧过程中具有良好的协同阻燃效果,提升了致密成炭能力。当阻燃剂总添加量为10份(APP为7~9份,MP和TE为1~3份)时,改性环氧树脂具有优异的阻燃性能,UL-94测试通过了V-0级,LOI为29%左右。

Qi等[28]以木质素衍生物愈创木酚和丁二酸酐为原料,经过傅-克反应、环化、脱氢、环氧化等步骤合成了生物基环氧树脂单体GSPZ-EP。以DDM为固化剂,GSPZ-EP/DDM具有优异的本征阻燃性,相比于石油基的DGEBA/DDM,其PHRR和THR分别降低了60.5%和54.4%,氮气氛围700 ℃下的残炭率高达42.3%,而同等条件下DGEBA/DDM的残炭率仅为17.8%。

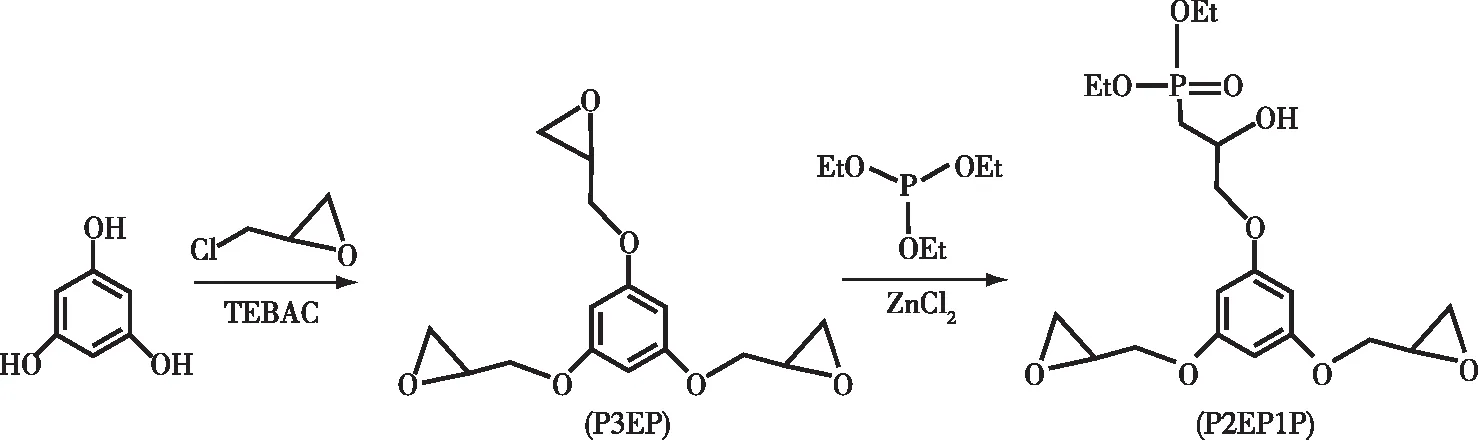

Ménard等[29]以木质素解聚得到的间苯三酚为原料,分别和氯磷酸二甲酯、氯磷酸二乙酯、氯磷酸二苯酯通过Williamson成醚反应,将不同的氯磷酸盐接枝到间苯三酚的羟基上,合成了3种新型生物基磷酸酯阻燃剂P3P(OMe)、P3P(OEt)、P3P(OPh)。当磷含量相同时,含有这3种阻燃剂的环氧树脂表现出等效的热释放速率(HRR)曲线,与不含阻燃剂的环氧树脂相比,其PHRR和THR分别降低了40%和21%。此外,Ménard等[30]同样以间苯三酚为原料,在铵相转移催化剂下和环氧氯丙烷反应合成了生物基环氧树脂单体P3EP;接着以氯化锌为催化剂,P3EP和亚磷酸三乙酯通过一锅法合成了反应型生物基阻燃剂P2EP1P(图2);最后以生物基的糠胺为原料合成二糠胺(DIFFA)作为固化剂,开发出全生物基的阻燃环氧固化树脂P3EP-DIFFA-P2EP1P。与石油基DGEBA-IPDA(异佛尔酮二胺)固化体系相比,在都不添加阻燃剂的情况下,P3EP-DIFFA的PHRR和THR较DGEBA-IPDA分别降低82.1%和66.7%。

图2 生物基环氧树脂单体P3EP和反应型生物基阻燃剂P2EP1P的合成过程[30]Fig. 2 Synthesis of bio-based epoxy monomer P3EP and reactive bio-based flame retardant P2EP1P

木质素及其衍生物作为一种绿色环保的生物基材料用于制备阻燃剂具有原料来源广、成本低等优势,但相关研究仍需要进行更深入的改进。首先,木质素直接改性作为阻燃剂使用时,存在与基体相容性差、分散不均的问题,影响了材料力学性能,应当通过界面改性提高与环氧基体的界面相容性,改善力学性能;其次,木质素衍生物作为阻燃剂使用时,制备工艺较为复杂,且用到了大量的挥发性有机溶剂,应当简化流程,实现绿色合成。

1.2 丁香酚

丁香酚是一种天然存在的可再生酚类化合物,它是丁香提取物丁香油的主要成分(占80%质量分数),其结构如图3所示。丁香酚中的刚性芳香结构具有很强的成炭能力,在环氧树脂中可以发挥凝聚相阻燃机制,并且芳香环可以赋予环氧树脂优异的机械强度和耐热性;而结构中的酚羟基和烯丙基则使其易于功能化,酚羟基可通过取代反应引入阻燃结构(芳香酯、磷酸酯、三嗪环等),而双键则可经过环氧化反应合成本征阻燃型环氧树脂。因此,它是一种重要的生物基材料[31]。

Li等[32]合成了一种新型生物基含磷丁香酚衍生物SIEPDP,然后将其作为插层剂引入Mg-Al LDH层间,得到了功能性纳米阻燃剂SIEPDP-LDH。其中,SIEPDP分子中的磷化氢结构可使复合材料具有高阻燃性;硅氧烷连接的芳香族化合物则增加了SIEPDP-LDH中间层的层间距,进而促进了炭的形成,增强燃烧过程中炭层的强度。将SIEPDP-LDH应用于环氧树脂,与未改性的LDH相比,其PHRR和THR显著降低,在8%添加量时,SIEPDP-LDH/EP通过了UL-94 V-0级别测试。另外,Li等[33]还通过将不同链长的甲基硅氧烷和苯基硅氧烷引入丁香酚的分子骨架中,合成了3种新型有机硅桥联双官能环氧树脂单体SIEEP2、SIEEP4、SIEPEP。Si—O结构引入环氧树脂网络可以减少基质热解过程中气体燃料的释放,并且还可以起到物理屏障的作用,减缓氧化剂和燃料的扩散。相比于石油基DGEBA/DDS,SIEEP2/DDS、SIEEP4/DDS以及SIEPEP/DDS的PHRR分别降低了34%,62%和46%。

Wan等[34]以丁香酚和对苯二甲酰氯为原料,合成了一种本征阻燃的芳香酯型丁香酚基环氧树脂单体TPEU-EP。以33DDS作为固化剂,与石油基的DGEBA相比,TPEU-EP/33DDS的残炭率提高了130%,PHRR和THR分别降低了68%和40%。此外,Wan等[35]通过α-α′二氯对二甲苯将2个丁香酚分子连接在一起,然后在温和的条件下将2个固有的烯丙基双键环氧化,从而合成了一种具有本征阻燃性的新型丁香酚基环氧树脂单体DEU-EP。与DGEBA/DDM相比,DEU-EP/DDM的PHRR和THR分别降低了55%和38%。Wan等[36]同样以丁香酚为原料,合成了一种新型的三官能团丁香酚基环氧树脂单体TEU-EP,其中丁香酚连接的含芳香结构的富氮三嗪环可以通过促进炭化来减少气体可燃物的产生。与DGEBA/33DDS相比,TEU-EP/33DDS的PHRR和THR分别降低了52%和29%。

Xie等[37]以丁香酚为原料,采用生态友好的方法,设计合成了一种含磷的生物基环氧树脂单体BEU-EP。用DDM对其固化,其中BEU-EP的含磷基团和芳香族结构对BEU-EP/DDM的气相和凝聚相阻燃均有贡献,其LOI高达38.4%,UL-94测试通过了V-0级。相比于DGEBA/DDM,BEU-EP/DDM的PHRR和TSP分别降低了84.9%和80.5%。

Miao等[38]以丁香酚和生物基的呋喃为原料,设计合成了一种独特的生物基环氧树脂单体EUFU-EP。EUFU-EP高度致密的芳环能够促进碳化,表现出凝聚相阻燃机制。以甲基六氢苯酐(MHHPA)为固化剂,与DGEBA/MHHPA相比,EUFU-EP/MHHPA的PHRR和THR均下降了19%。此外,Miao等[31]同样以丁香酚为原料,合成了一种可再生碳含量100%的环氧树脂单体TEUP-EP(图4)。以DDM为固化剂,比较了TEUP-EP/DDM固化树脂与石油基DGEBA/DDM的性能。测试结果表明,相比于DGEBA/DDM,TEUP-EP/DDM的LOI从26.5%提高到了31.4%,UL-94测试由N.R提高到了V-0级别,PHRR和THR分别降低了63.1%和57.4%。

Pourchet等[39]以异丁香酚为原料,合成了生物基的环氧树脂单体GEEpiE和生物基阻燃剂DEpiEPP。用生物基固化剂樟脑酸酐(CA)对其固化,合成了全生物基环氧树脂。对比全石油基的DGEBA/IPDA环氧树脂,当磷的质量分数为2%时,GEEpiE/DEpiEPP/CA的PHRR和THR分别降低了39%和32%,残炭率由6%提升至18.3%。

Ecochard等[40]通过两步法合成了3种丁香酚基环氧树脂单体TEEP、DEEP-Ph和DEEP,其中,第1步是丁香酚的酚基取代氯亲核反应,第2步是环氧化,合成过程如图5所示。以间苯二甲胺(MXDA)为固化剂,相较于石油基的DGEBA-MXDA,TEEP-MXDA、DEEP-Ph-MXDA以及DEEP-MXDA的PHRR和THR分别降低了56%,55%,60%,以及57%,62%,58%。

图5 丁香酚基环氧树脂单体TEEP、DEEP-Ph和DEEP的合成路线[40]Fig. 5 Synthesis route of eugenol-based epoxy monomer TEEP, DEEP-Ph and DEEP

丁香酚是丁香油的主要成分,目前丁香油的市场价格约为5美元/kg,因此,丁香酚在制备阻燃剂或本征阻燃环氧树脂时具有经济可行性。在结构上,丁香酚具有多个活性反应位点(羟基、双键、苯环),可以制备出多种类型的阻燃剂或本征阻燃环氧树脂;丁香酚分子中的邻甲氧基苯酚结构与木质素结构相似,决定了其具有较高的成炭能力,在凝聚相阻燃方面具有优势。

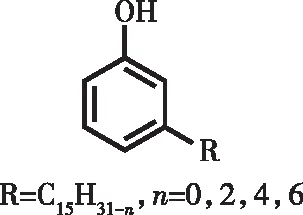

1.3 腰果酚

腰果酚是一种用途广泛、价格低廉的农副产品,主要从天然腰果中提取。近年来,腰果酚及其衍生物在生物复合材料[41-42]、涂料[43-44]和固化剂[45-46]等领域有着广泛的研究,其结构如图6所示。苯环结构赋予其耐高温性能,活性酚羟基和含双键的不饱和长链烷基为其化学改性提供了平台。酚羟基可通过与DOPO基二胺、三氯氧磷、P2O5等反应引入阻燃磷元素,而双键可以经环氧化反应进而制备腰果酚基阻燃型环氧树脂。

图6 腰果酚的结构式Fig. 6 Chemical structure of cardanol

Guo等[47]通过腰果酚与DOPO基二胺反应,成功合成了一种含磷生物基苯并嗪单体CBz。为了同时提高环氧树脂的韧性和阻燃性能,将不同含量的CBz与掺硼石墨烯纳米片(BG)复合,制备了环氧树脂复合材料EP/CBz/BG。与纯EP相比,含13%质量分数的CBz和2%质量分数的BG的环氧树脂复合材料PHRR和THR分别降低了48%和12%,冲击强度提高了22%。

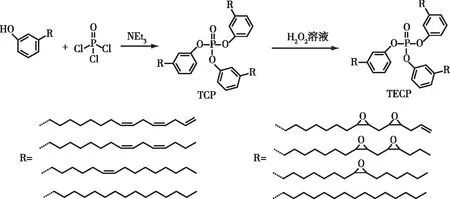

Ecochard等[40]通过腰果酚与三氯氧磷的氯取代亲核反应引入磷酸基团,接着对腰果酚烷基长链上的双键进行环氧化,得到了腰果酚基环氧树脂单体TECP,合成过程如图7所示。以间苯二甲胺(MXDA)为固化剂,测试结果表明,TECP-MXDA的PHRR和THR相较于石油基DGRBA-MXDA分别降低了52%和8%。

图7 腰果酚基环氧树脂单体TECP的合成路线[40]Fig. 7 Synthesis route of cardanol-based epoxy monomer TECP

Wang等[48]以可再生资源腰果酚为原料,经过脱氢氯化、环氧化以及开环反应成功合成了一种含磷生物基阻燃剂PTCP。通过简单的共混制备了不同PTCP含量的环氧树脂,PTCP的早期降解可以促进环氧树脂的成炭,有利于保护底层聚合物不被进一步分解。环氧树脂阻燃性能随着PTCP含量的增加而提高,当添加量为30%时,复合材料的PHRR、THR以及有效燃烧热(EHC)分别降低了50%,27%和32%。

Fu等[49]以腰果酚、P2O5、ZrOCl2·8H2O为原料合成了一种新型二维无机-有机杂化磷酸锆CZrP。二维CZrP在环氧树脂中起到了物理屏障作用,减缓了热降解过程,提高了复合材料的热稳定性。与纯EP相比,EP/CZrP-6%的PHRR、THR、TSP以及CO产率分别降低了42%,21%,26%和36%。

Wazarkar等[50]以腰果酚为原料,先后跟三氯氧磷和巯基乙酸进行氯取代和巯基反应,合成了2种含磷硫的二官能团和四官能团羧基固化剂,并将其应用于高性能环氧树脂涂层。磷硫元素的协同作用能改善涂层的阻燃性能,最佳含量配比的阻燃涂层可通过UL-94 V-0级别测试,LOI为24%。

以腰果酚为原料制备生物基阻燃剂,具有来源丰富、价格低廉以及绿色环保等优点。腰果酚分子中含有的酚羟基和含不饱和键的长烷烃侧链可通过酚醛缩合、环氧化、磷酸化以及加成等反应,得到一系列含磷、硼、硅等阻燃元素的衍生物,可单独添加或与无机纳米材料协同阻燃环氧树脂。长烷烃侧链使分子具有良好的韧性、优异的憎水性、低渗透性和自干性,这些独特的结构使得腰果酚在燃烧时可以形成更加连续且致密的炭层,隔绝热量与氧气的传递,从而表现出更加高效的阻燃能力[51]。

1.4 白藜芦醇

白藜芦醇是一种非黄酮类多酚化合物,通常来源于天然植物,如葡萄皮、花生、虎杖、松树等[52-53],目前也有几种高效的人工合成路线[54]。由于其生物多样性和生理活性,白藜芦醇被广泛地应用于食品、医药、保健品和化妆品等领域[55-57]。白藜芦醇的多羟基结构使其成为一种良好的炭化剂,在阻燃体系中可作为碳源[58]。

白藜芦醇的酚羟基可通过与六氯环三磷腈发生取代进而制备生物基阻燃剂。Yang等[58]以生物基白藜芦醇和六氯环三磷腈为原料合成了一种高度交联的聚(环三磷腈-白藜芦醇)PRV微球。PRV微球是一种性能卓越的碳化剂,在800 ℃下的残炭率高达62%。将PRV微球作为一种阻燃剂引入环氧树脂中,研究发现,当添加量为3%质量分数时,环氧树脂的PHRR和THR分别降低了58.3% 和29.6%,并且LOI由25.3%提升至29.7%。另外,也可通过将白藜芦醇环氧化制备本征阻燃型环氧树脂。Tian等[59]以白藜芦醇为原料,通过一锅法合成了具有三官能度和刚性共轭结构的生物基环氧树脂REEP。以甲基六氢苯酐(MeHHPA)为固化剂进行固化,研究发现:REEP/MeHHPA具有较低的可燃性,致密的炭层结构在燃烧过程中对氧和热具有明显的阻隔作用,火焰在30 s内逐渐变小并自动熄灭;并且其在800 ℃下的残炭率达19.0%,远高于DGEBA/MeHHPA的9.5%。

白藜芦醇作为天然多酚类化合物,其功能性酚羟基可通过酰化反应引入磷元素制备生物基阻燃剂或环氧化制备本征阻燃型环氧树脂,其结构中的刚性共轭苯环结构可以提升环氧树脂的力学性能、玻璃化转变温度及热稳定性,并且在燃烧过程中可以增强环氧树脂的成炭率,降低可燃性。因此,白藜芦醇在环氧树脂的阻燃方面具有广阔的应用前景。

1.5 其他酚类化合物

单宁酸、双酚酸、大豆苷元、染料木素以及厚朴酚等生物质衍生的天然酚类化合物在环氧树脂中的阻燃应用也均有报道。Kim等[60]以天然单宁酸(TA)直接作为环氧树脂的阻燃固化剂,TA既是氧自由基的猝灭剂,又是一种碳化剂,具有较好的阻燃效果,TA-DGEBA的最高LOI可达46%。Chi等[61]以植物衍生的双酚酸为原料,通过磷氢加成、酯化、环氧化等三步合成途径得到了含磷生物基阻燃环氧树脂单体TEBA。以DDM为固化剂,比较了TEBA-DDM和DGEBA-DDM的阻燃效果。由于TEBA主链中结合了磷和氮元素,TEBA-DDM具有较好的阻燃性能,LOI从25.8%提升至42.3%;UL-94测试由N.R提升至V-0级,并在3 s内自动熄灭;PHRR、THR以及TSP分别下降了67%,27%和35%。Dai等[62]以大豆苷元为原料,通过高效的一步过程合成了本征阻燃环氧树脂单体DGED,以DDM作为固化剂并与DGEBA进行了性能对比,发现LOI从24.5%上升至31.6%,UL-94测试由N.R提升为V-0级,残炭率由15.5%升高至42.9%,并且可以在点火后3 s内发生自熄,在残余树脂表面覆盖一层膨胀炭层。同样的,以生物基材料为原料,Dai等[63]以含有异黄酮结构的可再生染料木素为原料合成了一种新型的二缩水甘油醚环氧树脂单体DGEG,用DDM固化后,得到了只含有C、H、O元素的本征型阻燃环氧树脂。通过微尺度燃烧量热法,DGEG/DDM的THR低至6.3 kJ/g,LOI高达33.1%,UL-94测试通过了V-0级。Qi等[64]以天然厚朴酚为原料,经高效一步法合成了一种全生物基环氧树脂单体DGEM。用DDS对其固化并与石油基环氧树脂DGEBA进行比较,发现DGEM/DDS发挥了气相和凝聚相协同阻燃机制,DGEM/DDS的残炭率是DGEBA/DDS的1.9倍,PHRR和THR则分别降低了70%和26%,通过了UL-94 V-0级测试。

2 生物质衍生的酸类化合物

2.1 植 酸

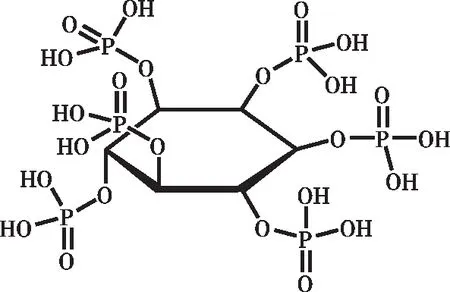

植酸(PA)又称为肌醇六磷酸,是从植物种子中提取的一种天然有机磷酸类化合物,其结构如图8所示[65]。植酸分子含有6个磷酸基团,磷质量分数高达28%,可作为膨胀型阻燃剂中的酸源和碳源,当其与基材复合时,高浓度的磷能有效抑制挥发性产物的生成并促进环氧树脂基材成炭[66]。

图8 植酸的化学结构[65]Fig. 8 Chemical structure of phytic acid

目前,植酸基阻燃剂的合成一般是利用植酸较强的络合成盐能力,通过与胺类物质的中和成盐制备离子络合物作为生物基阻燃剂。Fang等[67]通过植酸与含胺基的苯基磷酸盐化合物EHPP的离子络合反应制备了一种新型高效生物基阻燃剂EHPP@PA。PA和EHPP之间的协同作用能有效地在凝聚相和气相中起到阻燃作用,显著提高了环氧树脂的阻燃和抑烟性能。当EHPP@PA的添加质量分数为10%时,EP/EHPP@PA相较于纯EP,其PHRR和THR分别降低64%和16%;CO生成峰值(PCOP)、烟气释放速率峰值(PSPR)、总烟气生成量(TSP)分别降低45%,61%和21%。Zhu等[68]通过植酸和胺类化合物N-氨基乙基哌嗪(AEP)简单的中和反应制备了生物基高分子植酸铵(PA-AEP),将其作为环氧树脂的单组分阻燃固化剂,以提高环氧树脂的阻燃和抑烟性能。当PA-AEP的添加质量分数为20%时,EP/PA-AEP的UL-94测试通过了V-0级,LOI达到了28%;与对比样EP/20%AEP相比,EP/20%PA-AEP的PHRR、THR、PSPR和TSP分别降低了44.4%,55%,49%和80.8%。Wang等[69]通过植酸与三聚氰胺的中和反应,合成了一种具有独特纳米层状结构的生物基有机-无机超支化杂化物PAMA,并将其作为环氧树脂的多功能膨胀型阻燃剂。PAMA的层状结构可以起到阻隔作用,延缓热量传递,促进环氧树脂的碳化,从而提高环氧树脂复合材料的热稳定性。当EP与6%的PAMA共混时,其UL-94测试通过了V-0级,LOI为29.7%。与未改性的纯EP相比,其PHRR、TSP以及燃烧增长速率指数(FIGRA)分别降低了62.3%,36.2%和62.2%。

植酸作为一种可再生的生物基含磷有机酸用于阻燃剂的制备时,可有效缓解不可再生磷矿资源的开采压力;并且植酸分子中含有的6个磷酸基团具有很强的螯合能力,能够与金属阳离子发生螯合,从而在环氧树脂阻燃体系中引入具有催化成炭作用的金属离子,增强阻燃效果。但植酸在阻燃领域的研究历史较短,尚存在一些不足之处。首先,植酸的生产成本较高,难以大规模工业化生产,目前仅停留在实验室研究阶段。这要求厂家必须从植酸的生产端进行成本控制,完善制备工艺,减少一切不必要的浪费。其次,植酸具有较强的酸性,这要求生产设备必须具备较好的抗腐蚀能力。

2.2 衣康酸

衣康酸又叫亚甲基丁二酸,是一种不饱和二元有机酸,目前工业上一般是通过生物质材料的发酵进行生产,以淀粉、蔗糖、木屑等农副产品为原料,加入无机盐和氮源,用糖基做培养基经过一段时间发酵得到。

衣康酸凭借其特殊的化学结构,含有的双键可以与磷氢键发生加成引入阻燃组分DOPO,进而改善聚合物的阻燃性能[70]。Ma等[71]以衣康酸和DOPO为原料合成了含磷生物基环氧树脂单体EADI,将其作为反应型生物基阻燃剂添加到DGEBA中,以MHHPA为固化剂,合成了环氧树脂复合材料。测试表明,当EADI质量分数为47.8%时,LOI从纯环氧树脂的19.6%上升到31.4%,UL-94测试通过了V-0级。Zhang等[72]以衣康酸、DOPO、二异丙醇胺为原料合成了一种生物基超支化阻燃聚合物ITA-HBP,ITA-HBP在气相和凝聚相产生的磷自由基和富磷炭层赋予环氧树脂优异的阻燃性能。当磷质量分数仅为0.26%时,环氧树脂复合材料可通过UL-94 V-0级别测试,LOI从26.4% 提升至36.3%。

衣康酸在替代石化基阻燃剂产品方面具有巨大的潜力,其较低的生产成本以及成熟的发酵工艺,被视为是一种具有广阔发展前景的生物基化合物,目前已被美国能源部评选为最具发展潜力的12种生物基平台化合物之一。

2.3 蓖麻油酸

蓖麻油酸是蓖麻油的主要成分。蓖麻油是一种由蓖麻种子提炼而来的植物油,它是一种不可食用油,来源广泛、价格低廉,广泛地应用于国民生产的各个领域[73]。蓖麻油酸的分子结构中含有羟基、羧基以及双键等活性基团,可进行酯化、水解、加成、磺化、卤化、环氧化等反应,引入磷、氮等阻燃元素。鉴于这些特性,以蓖麻油原料合成各种阻燃剂具有广阔的前景[74-76]。

常见的蓖麻油基阻燃剂制备方法是羧基经环氧化反应引入环氧基团,再和磷酸酯加成制备生物基阻燃剂。Mao等[77]以蓖麻油为原料,经缩水甘油化、环氧开环和酯化反应合成了一种新型的含磷生物基阻燃环氧树脂固化剂IDDRA,将其与甲基纳迪克酸酐(MNA)按一定比例共混制备了一系列固化剂,对E51环氧树脂进行固化,LOI值随着IDDRA质量分数的增加而上升,当IDDRA质量分数从60%增加至100%时,环氧树脂的LOI从22.8% 提升至24.8%。Yang等[78]以可再生的蓖麻油和月桂烯为原料,分别合成了2种具有柔性和刚性特征的含磷生物基环氧树脂固化剂MAPDGR和MMDOPO。用MMDOPO固化的环氧树脂是硬脆材料,而MAPDGR固化的环氧树脂具有很强的柔韧性。为了平衡强度和韧性,将2种固化剂按不同比例混合,得到一系列新的环氧树脂固化剂。研究结果表明,环氧树脂的初始分解温度(Ti)和LOI值随着MMDOPO含量的增加而升高。当MAPDGR与MMDOPO质量比为75∶25时,环氧树脂的综合性能较为优异,其LOI值为23%。

我国是蓖麻籽种植大国,产量位居世界前列,以蓖麻油为原料合成生物基阻燃剂具有得天独厚的优势;并且蓖麻油本身就是一种生物基增塑剂,通过对其羟基和双键等官能结构的阻燃改性,有望作为环氧树脂的增塑型阻燃剂,有效代替石化资源,降低环境污染[79]。

2.4 其他酸类化合物

一些其他天然生物质衍生的酸类化合物,如癸二酸、丙烯海松酸和酒石酸近年来也出现在环氧树脂的阻燃应用中。Patil等[80]通过甲基乙醇胺、苯膦酰二氯反应合成含磷反应型二醇,然后和生物基葵二酸(SA)合成含磷二元酸,最后进行环氧化得到含磷的SA基阻燃环氧树脂单体,将其作为反应型阻燃剂加入通用型环氧树脂涂层中。研究发现:随着SA基环氧树脂单体添加量的增加,环氧树脂涂层的炭化率增加,由20%添加量时的2.01%提升至80%添加量时的5.31%;当添加量为40%时,LOI从纯环氧树脂涂层的19%增加至27%。Deng等[81]以松香衍生的丙烯海松酸为原料,通过乙二醇二缩水甘油醚对其改性,然后再与硅氧烷反应,得到新型的松香基硅氧烷环氧树脂单体AESE。硅的引入提升了环氧树脂的阻燃性能,固化后的AESE在高温或燃烧时可以形成保护性残渣,起到隔热和防止气体析出的作用,从而提高热稳定性和阻燃性,最高LOI值达30.2%。Howell等[82]以酿酒的副产品酒石酸为原料合成了一系列磷酸盐、磷酸酯和含溴低聚物作为环氧树脂的阻燃剂,其中,磷酸盐和磷酸酯的阻燃效果较好,在低负载(1%~2%磷质量分数)情况下显示出较好的阻燃性能。

3 生物质衍生的糖基化合物

3.1 环糊精

环糊精(CD)是直链淀粉在环糊精葡萄糖转移酶作用下生成的一系列环状低聚糖的总称,其结构通常含有6~12个D-吡喃葡萄糖单元。环糊精分子具有略呈锥形的中空圆筒立体环状结构,外缘亲水而内腔疏水,该结构使之能与多种分子形成非共价键的主客体包合物,为其功能化改性提供了很大的空间,广泛地应用于药理学、食品和农业等研究领域[83-86]。此外,环糊精可以在相对较低的温度下发生热解,具有很强的碳化能力,可作为膨胀型阻燃剂中的碳源[87-88]。

相关报道显示,环糊精通过主-客体络合作用将二茂铁和N,N-二甲基对苯二胺(P-MA)引入空腔之中,进而制备了生物基阻燃剂用于环氧树脂阻燃。Li等[89]为了有效抑制环氧树脂的产烟,通过二茂铁的主-客体络合将其引入环糊精的空腔中,然后将环糊精嵌入镁铝层状双氢氧化物,从而合成了生物基阻燃抑烟复合材料LDH-CD-Ferr。该结构通过主-客体络合有效地将二茂铁的低温升华温度转化为其工作温度:一方面二茂铁的延迟释放促进了烟气中间体的热氧化降解;另一方面残留二茂铁的催化碳化形成了高质量的炭质层,同时提高了环氧树脂的抑烟和阻燃性能。含6% 的LDH-CD-Ferr能够使环氧树脂的PSPR和TSP分别降低43%和42%;另外,LOI增加了5%,PHRR降低了36%,UL-94测试通过V-1级别。Zhao等[90]利用β-环糊精(β-CD)和N,N-二甲基对苯二胺的包合行为合成了包络物IC,并研究了其对环氧树脂的热稳定性和阻燃性能的影响。IC加入环氧树脂后,发挥了凝聚相阻燃机制,EP/IC膨胀状的炭层在燃烧过程中可以阻断气体和传热,其中,主体分子β-CD的多元醇结构起到了碳素前驱体的作用,而客体分子P-MA作为酸源可以促进炭的形成。当IC的添加量为6%时,环氧树脂复合材料的LOI从22.0%提升至26.8%,PHRR、THR、EHC以及TSP则分别降低了51%,28%,10%和34%。

目前,环糊精在阻燃领域的应用仍处于初步发展阶段,其优势在于来源广泛、价格低廉以及绿色环保;并且环糊精特殊的多羟基空腔结构使其具有优异的成炭性能,可以作为膨胀型阻燃体系中的成炭剂,隔绝传质传热过程,进而抑制燃烧[91]。但环糊精的阻燃效率较低,添加量较大,与环氧树脂基体的相容性较差。因此,提高阻燃效率、降低负载量以及改善与环氧树脂的界面相互作用是环糊精基阻燃剂发展面临的首要问题。

3.2 壳聚糖

壳聚糖是一种自然界储量丰富、价格低廉的多糖聚合物,主要由甲壳素脱乙酰基制备而成。壳聚糖在高温下会发生开环反应,在基体中自凝聚形成芳香环交联结构,增加成炭性进而发挥凝聚相阻燃机制。并且壳聚糖作为一种含氮类化合物在燃烧时可以产生无毒的NH3、N2等气体:一方面可以稀释氧气和可燃性气体的浓度,抑制燃烧,发挥气相阻燃机制;另一方面也可以促进形成膨胀炭层,更好地增强凝聚相阻燃的效果。

直接使用壳聚糖作为阻燃剂时,其阻燃效果并不理想,需要对其改性,其结构中丰富的羟基和氨基结构为改性提供了巨大的设计空间,可通过多种途径引入阻燃元素,提升阻燃效果。Chen等[92]通过壳聚糖和肉桂醛之间的缩合,然后与DOPO进行加成,合成了一种新型生物基阻燃剂CCD。当CCD的添加量为10%时,EP/10%CCD的LOI可达31.6%,较纯EP提高了7.6%,UL-94测试通过了V-0级;THR和TSP分别降低了38.8%和72.0%。通过残炭分析,EP/10%CCD具有更紧凑的交联结构,对凝聚相阻燃起到了积极的作用。Wang等[93]也做了类似的研究,通过壳聚糖和原儿茶醛、DOPO一锅法合成了一种生物基阻燃剂PDE。添加9%的PDE时,EP/9%PDE的UL-94测试通过了V-0级,LOI值为33.2%;当用1/3的壳聚糖替代EP/9%PDE 中的PDE时,环氧树脂仍通过了UL-94 V-0级测试,LOI值为32.3%。进一步研究表明,PDE和壳聚糖的协同阻燃主要表现在致密炭层的保护作用、含磷自由基的猝灭作用以及释放的H2O、CO2等不燃性气体的稀释作用。Zhou等[94]采用壳聚糖与三价铁离子配位合成了一种壳聚糖-金属复合阻燃剂(CS-Fe),研究结果表明,加入9%的CS-Fe,环氧树脂的UL-94测试通过了V-1级,LOI达到了29.5%, Fe和S元素的催化作用能提升环氧树脂在燃烧过程中的成炭性,减少热量和烟雾的释放,其PHRR和PSPR较纯EP分别降低了26%和48%。

壳聚糖的高成炭性能在一定程度上提升了环氧树脂的阻燃能力,但单一的壳聚糖阻燃效果有限,使用受到限制,需对其进行改性或与商用阻燃剂复配作为碳源使用。壳聚糖中羟基和氨基的反应活性较高,可通过席夫碱反应、加成、离子配位等手段引入阻燃元素,提升壳聚糖的阻燃效果。

3.3 糠醛类化合物

糠醛是由植物纤维原料中的高聚糖(纤维素、半纤维素)在一定温度和催化剂作用下水解成戊糖,戊糖再脱水而生成的。糠醛是呋喃环系最重要的衍生物,具有一定的芳香性,在一定条件下可以环化成炭,提升阻燃性能;并且糠醛的化学性质活泼,可通过氧化、缩合等反应与磷、氮等阻燃元素结合起来制备生物基阻燃剂。

Meng等[95]以糖衍生的5-羟甲基糠醛为原料合成了一种生物基环氧树脂单体2,5-双((环氧-2-甲氧基)甲基)呋喃BOF,分别以33DDS和44DDS作为固化剂,发现BOF/DDS具有较好的本征阻燃性能,尤其是BOF/44DDS,其致密的炭层和较低的热释放速率增加了耐火性,能在7 s内发生自熄灭。相比石油基DGEBA/44DDS,BOF/44DDS的PHRR和THR分别降低了64.8%和35.2%。此外,Meng等[96]以羟甲基糠醛为原料,合成了一种新型的双呋喃环氧树脂单体(OmbFdE)。OmbFdE固化树脂具有优异的阻燃性能,存在的醚结构可在262 ℃迅速分解,形成炭层结构,从而减少可燃性气体的释放,阻止了氧的参与;另一方面,初始放热过程产生了光滑致密的炭层,有效阻止了传热。Yao等[97]通过糠醛衍生的席夫碱与DOPO发生加成反应合成了一种含磷生物基阻燃固化剂FPD。FPD作为共固化剂与DDM共同固化环氧树脂,FPD通过气相以及凝聚相的作用,减弱了燃料的供应,抑制不稳定燃烧,增强炭层的屏障效应,显著降低了环氧树脂的燃烧放热。添加5%的FPD时,环氧树脂的LOI高达35.7%,可通过UL-94 V-0级别测试;相较于纯EP,5%FPD/EP的PHRR、THR以及TSP分别降低了40.8%,37.5%和21.5%。

中国是糠醛生产和出口大国,以糠醛为原料制备环氧树脂阻燃剂在我国具有广阔的发展前景。但目前的糠醛生产工艺能耗巨大,环境污染极其严重,生产成本偏高且收率低下,亟须改变现有的糠醛生产工艺,彻底解决糠醛生产过程中收率、环境污染、能耗及安全问题。

4 展 望

随着人们对健康和环境保护意识的提高,生物基阻燃剂凭借其绿色环保、廉价易得、符合可持续发展等优点越来越受到人们的青睐,应用于环氧树脂中的生物基阻燃剂也越来越资源化、多样化。近年来,基于木质素及其衍生物、植酸、丁香酚、腰果酚、衣康酸、环糊精、蓖麻油、白藜芦醇等生物基材料开发制备生物基环氧树脂阻燃剂的报道也屡见不鲜。

目前,生物基阻燃剂在环氧树脂中的应用尚处于起步阶段,存在诸多问题需要去克服。首先,部分生物基材料价格昂贵,如植酸、白藜芦醇等,大规模工业化应用存在障碍,应当开发价格低廉、阻燃性能优异的生物基材料,木质素、腰果酚等大宗廉价生物基材料在制备阻燃剂方面具有巨大的实际应用前景;其次,生物基材料具有结构和组成多变的特点,如何采用合理的技术手段控制和克服天然材料的局限性是生物基阻燃剂走向产业化的必要措施。其基本思路如下:①选用具有较高成炭能力的生物基材料,作为膨胀阻燃体系中的碳源;②大部分生物基材料本身不具有阻燃性,可通过官能化反应向生物基分子中引入氮、磷、硅等阻燃元素;③与各种无卤阻燃剂复配,发挥协效作用。另外,目前大部分关于生物基阻燃剂的研究都集中在环氧树脂的阻燃效果上,而对环氧树脂的其他性能影响,如力学性能、介电性能等研究较少,后期研究应当更加注重生物基阻燃剂对环氧树脂综合性能方面的影响。