蔗糖-脱酚棉籽蛋白胶黏剂的合成与固化过程分析

2023-10-17林秋沐蔡雯倩赵中元

林秋沐,蔡雯倩,赵中元

(南京林业大学家居与工业设计学院,南京 210037)

据统计,木材胶黏剂的使用量占全球胶黏剂使用总量的65%以上,其中,应用于人造板加工的主要是甲醛系胶黏剂,占人造板行业胶黏剂使用总量的87.3%[1-2]。而甲醛系胶黏剂(尤其是我国用量最大的脲醛树脂)在使用过程中会释放游离甲醛危害人体健康,国际癌症研究机构(International Agency for Research on Cancer,IARC)已将其归为一级致癌物[3-4]。另外,部分甲醛基胶黏剂的制备依赖于非可再生的石油化工资源,有悖于全球可持续发展的理念。因此,研究开发无毒无害的、可再生的生物质基胶黏剂替代甲醛系胶黏剂已成为该领域的重要需求[5-8]。

蔗糖被广泛应用于食品工业[9-11]。近年来,随着科研人员对蔗糖物理化学性质的理解逐渐加深,对蔗糖的应用也拓展到了精细化工、生物乙醇和表面活性剂等领域[12-13]。在前期研究中,笔者团队利用蔗糖的化学性质研发了蔗糖-单宁[14-15]、蔗糖-柠檬酸[16-17]、蔗糖-磷酸二氢铵(sucrose-ammonium dihydrogen phosphate,SADP)[18-20]等蔗糖基胶黏剂,取得了一定的进展,尤其是蔗糖-磷酸二氢铵胶黏剂,表现出突出的胶合性能。但是,由于蔗糖基胶黏剂特殊的温度-黏度特性[18-20],将其应用到胶合板的制备时,会出现明显的透胶现象,不符合国家标准GB/T 15104—2006《装饰单面贴面人造板》的要求,限制了其转化与应用。

为解决该问题,笔者团队在前期的探索性试验中发现,脱酚棉籽蛋白具有改善蔗糖基胶黏剂透胶问题的潜力,能够制备出满足国家标准GB/T 15104—2006规定的胶合板,并表现出较好的胶合性能。这可能是由于脱酚棉籽蛋白作为高分子聚合物,能够有效提升胶黏剂溶液的黏度,阻止胶液的渗透进而改善透胶现象。此外,糖类物质与植物蛋白之间能够在高温作用下发生美拉德反应[21],形成更加复杂的交联聚合物,这对于提升胶黏剂的胶合强度起到了促进作用。因此,本研究拟围绕这种新型胶黏剂展开系统研究,明确该胶黏剂的制备方法,并分析其热固化行为和固化过程。

1 材料与方法

1.1 试验材料

蔗糖(sucrose)、磷酸二氢铵(ammonium dihydrogen phosphate,ADP),分析纯,购于国药集团化学试剂有限公司。脱酚棉籽蛋白(dephenolized cottonseed protein,DCP),粗蛋白含量(质量分数)约为56%,蛋白分散指数(protein dispersion index,PDI)约为90;桉木单板,厚度为(1.5±0.1)mm,含水率为8%~10%,均由浙江升华云峰新材股份有限公司提供。

1.2 制备工艺

1.2.1 SADP-DCP胶黏剂的制备

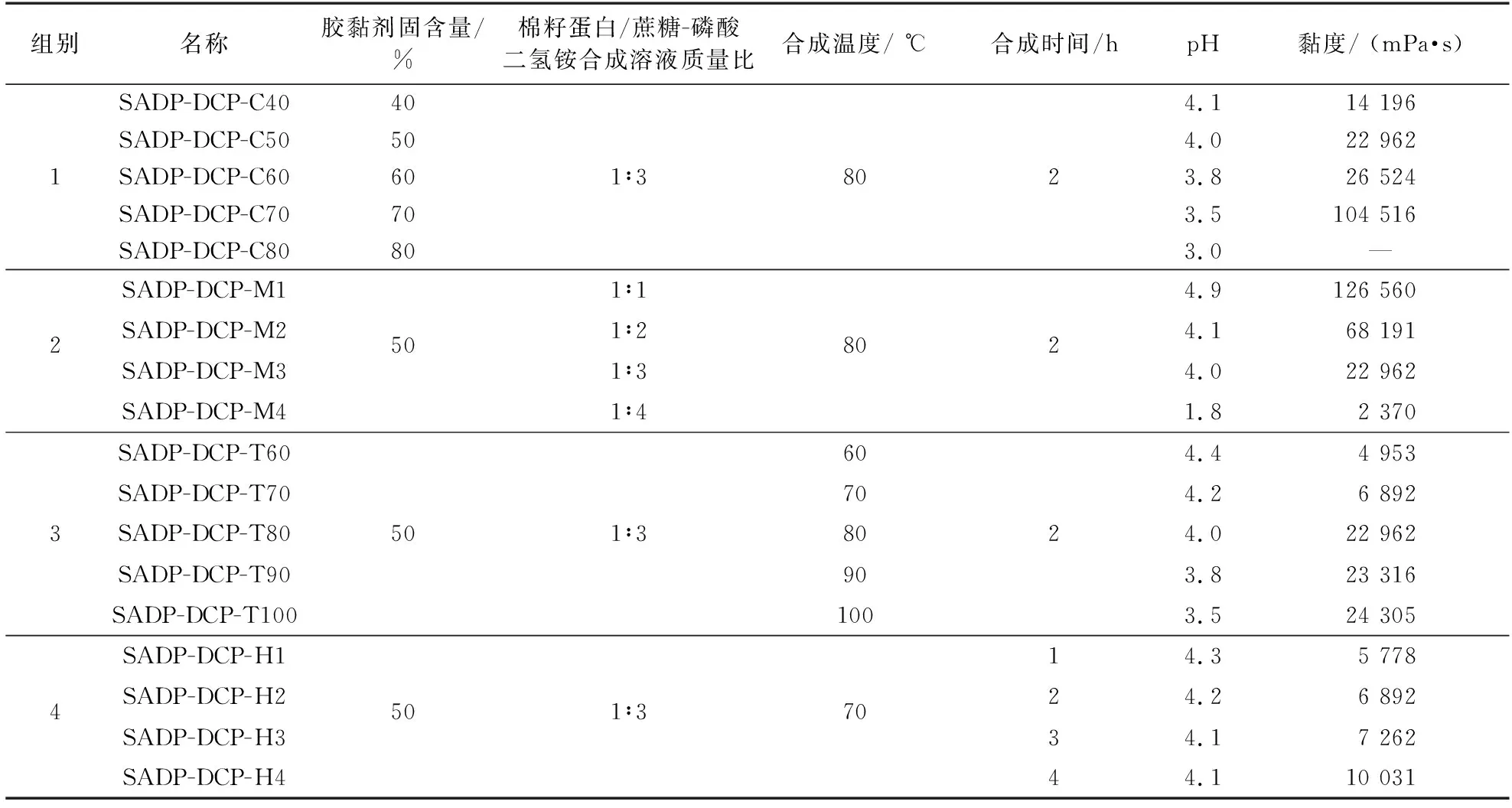

将蔗糖与ADP以质量比90∶10溶于蒸馏水(调整溶液固含量为80%),均匀搅拌后倒入三口瓶,在油浴锅中90 ℃合成3 h制备蔗糖-磷酸二氢铵(SADP)溶液,搅拌速度为200 r/min。将冷却后的SADP溶液与DCP使用一锅法制备蔗糖-脱酚棉籽蛋白(SADP-DCP)胶黏剂。为了探索SADP-DCP胶黏剂的制备条件,采用单因素法,依次改变胶黏剂的固含量(组1)、DCP与SADP的质量比(组2)、合成温度(组3)和合成时间(组4)制备SADP-DCP胶黏剂。为了观察胶黏剂中是否有沉淀生成,将合成后的胶黏剂在室温条件下置于广口瓶中密封3 d后再使用。SADP-DCP胶黏剂的具体制备信息如表1所示。

表1 SADP-DCP胶黏剂的合成条件、pH及黏度Table 1 Synthesis conditions, pH and viscosity of SADP-DCP adhesives

1.2.2 SADP-DCP胶黏剂黏度、pH测试方法

分别使用HAAKE MA S60黏度测试仪(德国Karlsruhe公司)和PHBJ-206雷磁pH计(上海仪电科学仪器股份有限公司)测定SADP-DCP胶黏剂的黏度和pH。测试黏度时,取约2 mL样品置于实验台上,使用C60 2_Ti-02170027型号的压板在100 r/s的剪切速率下进行试验,在25 ℃下测试300 s。取80个较为稳定的黏度平均值作为最终黏度。pH测量在20 ℃下进行,每种样品测试3次取平均值。SADP-DCP胶黏剂的具体黏度和pH如表1所示。

1.2.3 胶合板的制备

采用表1中的SADP-DCP胶黏剂制备幅面尺寸为300 mm×300 mm的三层胶合板, 相邻单板木材纹理方向相互垂直,热压参数为:热压温度170 ℃,热压时间7 min,单面涂胶量180 g/m2,热压压力1 MPa。所制板材在室温下放置24 h后进行性能测试。

1.3 性能测试

1.3.1 剪切强度测试

参照国家标准GB/T 17657—2022《人造板及饰面人造板理化性能试验方法》,将胶合板裁成12个试件(尺寸为100 mm×25 mm),分别测试干/湿剪切强度。湿剪切强度测试之前将试件浸没于(63±2)℃的恒温水浴锅中3 h。使用万能力学试验机测试干/湿剪切强度时,拉伸速率为1 mm/min,施加拉力至试件破坏,记录试件胶层剥离时的最大载荷(精确至0.001 N)。根据式(1),计算6个样品剪切强度(精确至0.01 MPa)和木破率的平均值,并记录标准方差:

(1)

1.3.2 不溶解率测试

采用不溶解率测试研究加热温度和时间对最佳制备条件下的SADP-DCP胶黏剂的影响,用不同加热温度(130~190 ℃,20 ℃为一个梯度)和加热时间(3~9 min,2 min为一个梯度)加热SADP-DCP-H3胶黏剂,得到固化胶黏剂样品并称质量,将样品放入热水中溶解2 h,得到不溶解物后干燥并称质量。基于式(2)计算该胶黏剂的不溶解率:

(2)

每个样品测试3次,取平均值并记录标准方差。

1.3.3 TG、DSC测试

采用热重分析(TG)与差示扫描量热分析(DSC)研究最佳制备条件下的SADP-DCP胶黏剂的热固化行为。将冷冻干燥后的SADP-DCP-H3胶黏剂研磨成粉末,称取约2 mg样品平铺到铝盖中,放入热重分析仪(TG 209型,德国Netzsch公司)和差示扫描量热仪(DSC 204型,德国Netzsch公司),氮气环境下以10 ℃/min速度从25 ℃扫描到350 ℃,得到热分析结果。

1.3.4 全反射红外光谱(ATR FT-IR)分析

为了分析最佳制备条件下的SADP-DCP胶黏剂固化前后的分子变化,通过ATR FT-IR分析SADP-DCP-H3胶黏剂固化前及固化后的不溶解物样品。使用ATR FT-IR光谱仪(Tensor 207型,德国Bruker科学仪器公司)扫描时,分辨率为4 cm-1,平均扫描32次并记录频谱。

1.3.5 扫描电子显微镜(SEM)分析

用SEM(TM-1000型,株式会社日立制作所)观察SADP和SADP-DCP-H3胶黏剂固化后的微观形貌。胶黏剂样品在170 ℃下加热7 min后在SEM下观察,放大倍数为100倍。

2 结果与分析

2.1 SADP-DCP胶黏剂制备条件研究

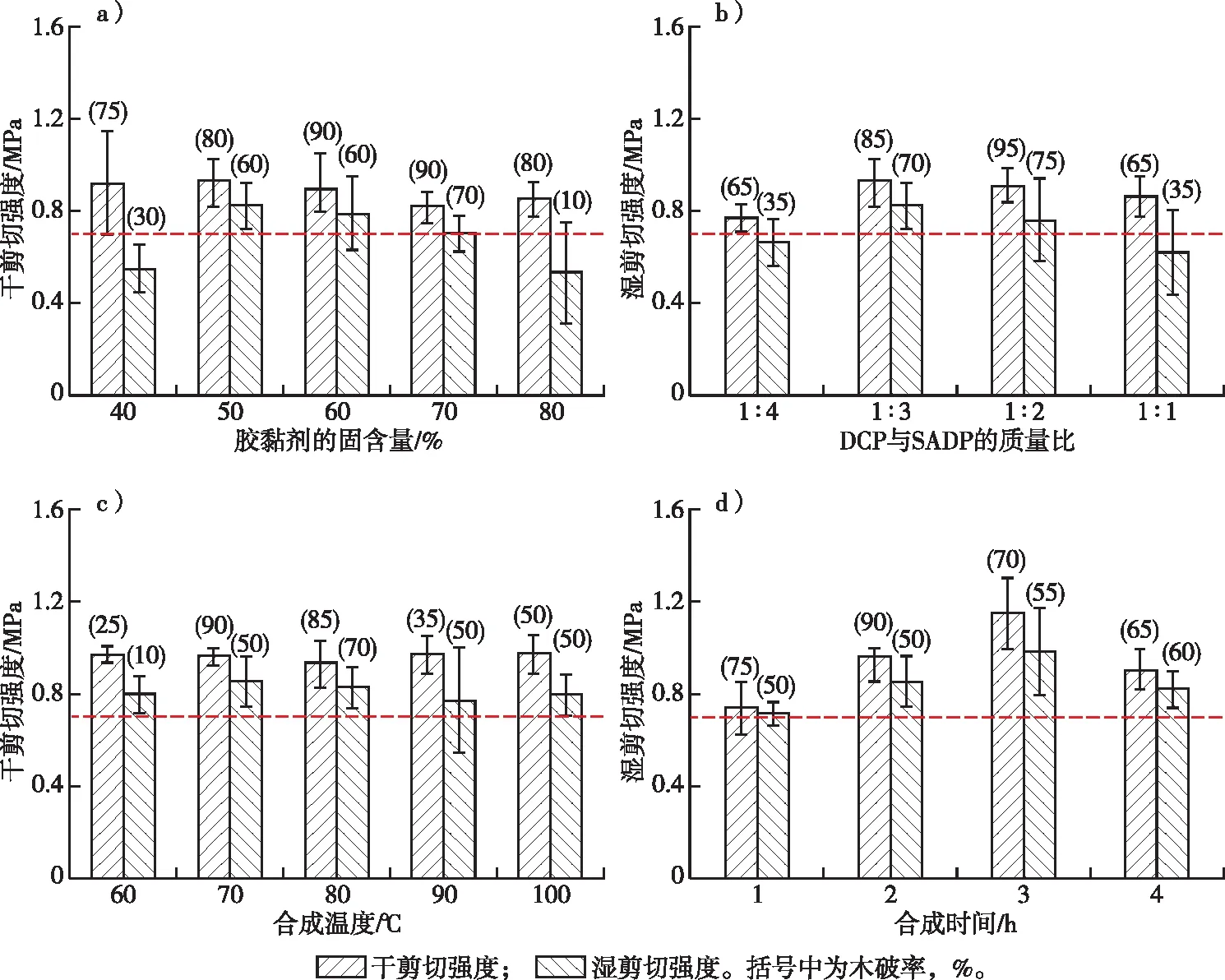

为了研究制备条件对SADP-DCP胶黏剂胶合性能的影响,采用单因素法,依次改变胶黏剂的固含量、DCP与SADP的质量比、合成温度和合成时间制备SADP-DCP胶黏剂,并测试其胶合性能,试验结果如图1所示。

图1 不同参数对SADP-DCP胶黏剂胶合性能的影响Fig. 1 Effects of different parameters on the bonding performance of SADP-DCP adhesive

2.1.1 SADP-DCP胶黏剂固含量对胶合性能的影响

胶黏剂固含量对胶合性能的影响如图1a所示。随着SADP-DCP胶黏剂固含量的提高,剪切强度与木破率均呈现出先增加后减小的趋势。当SADP-DCP胶黏剂的固含量为40%时,表现出较低的湿剪切强度,这是由于胶黏剂中参与胶合反应的有效物质含量较低,难以形成致密的胶层。当SADP-DCP胶黏剂的固含量从50%提升至80%时,干/湿剪切强度总体呈现减小的趋势,这是因为胶黏剂固含量越高,黏度就越高(表1),导致胶黏剂施胶时涂布不均匀,影响胶合强度。由图1a可知,在SADP-DCP胶黏剂的固含量为50%~70%时,湿剪切强度均超过国家标准GB/T 9846—2015《普通胶合板》的规定(≥0.7 MPa),取得了较好的胶合效果。其中,当SADP-DCP胶黏剂的固含量为50%时,湿剪切强度达到最大值0.83 MPa,湿木破率为60%。基于本组试验结果,将SADP-DCP胶黏剂的最佳固含量设置为50%进行后续试验。

2.1.2 SADP-DCP胶黏剂DCP与SADP质量比对胶合性能的影响

胶黏剂的DCP与SADP质量比对胶合性能的影响如图1b所示。随着DCP添加量的减小,SADP-DCP胶黏剂的干/湿剪切强度和木破率表现出先增大后减小的趋势。当DCP与SADP的质量比为1∶3时,胶黏剂的干/湿剪切强度达到最大值,分别为0.94和0.83 MPa,其中湿剪切强度达到国家标准要求。当DCP与SADP的质量比为1∶1和1∶2时,SADP-DCP胶黏剂的湿剪切强度较低,这是因为DCP添加量较多时,胶黏剂的黏度较高(表1),导致涂胶不均匀,从而影响了胶合性能。因此,该组试验明确了DCP与SADP的最佳质量比为1∶3。

2.1.3 SADP-DCP胶黏剂合成温度、合成时间对胶合性能的影响

SADP-DCP胶黏剂的合成温度对胶合性能的影响见图1c。随着合成温度的升高,SADP-DCP胶黏剂的干剪切强度波动不大,当合成温度为70~100 ℃时,湿剪切强度与合成温度呈负相关关系,这可能是由于较高的合成温度导致植物蛋白发生变性,影响了其反应活性[22],因此当合成温度大于70 ℃时,湿剪切强度呈下降趋势。当合成温度为70 ℃时,SADP-DCP胶黏剂的湿剪切强度平均值最大(0.86 MPa),符合国家标准GB/T 9846—2015的规定。因此,将SADP-DCP胶黏剂最佳合成温度明确为70 ℃。

在合成时间方面(图1d),当合成时间从1 h延长至3 h时,SADP-DCP胶黏剂的剪切强度随着合成时间的变长而增大,这表明延长合成时间对SADP-DCP胶黏剂的胶合性能起促进作用。当合成时间从3 h延长至4 h时,SADP-DCP胶黏剂的胶合性能却略有下降,这是因为合成时间越长,会形成更多的交联预聚物,导致胶黏剂的黏度越高,不利于后续的施胶过程,且较长的合成时间也会导致植物蛋白变性[22],从而影响胶合强度。同样的,随着合成时间的延长,木破率也呈现出先增大后减小的趋势。当合成时间为3 h时,SADP-DCP胶黏剂的干/湿剪切强度均为最大值,分别为1.15和0.98 MPa,其中,湿剪切强度平均值超过国家标准的40%,此条件下的干/湿木破率分别为70%和55%。因此,基于本组试验,将SADP-DCP胶黏剂的最佳合成时间定为3 h。

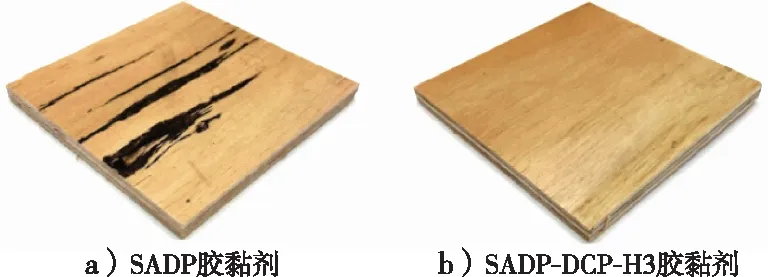

基于上述研究结果可知,SADP-DCP胶黏剂的最佳制备条件为:胶黏剂的固含量为50%,DCP与SADP的质量比为1∶3,合成温度为70 ℃,合成时间为3 h。采用最佳条件制备的SADP-DCP-H3胶黏剂制备的胶合板无透胶现象(图2),符合国家标准GB/T 15104—2006的要求。在胶合性能方面,该胶黏剂制备的三层胶合板干/湿剪切强度分别为1.15和0.98 MPa,湿剪切强度超过国家标准GB/T 9846—2015规定的40%。

图2 不同胶黏剂制备的三层胶合板Fig. 2 Three-layer plywood prepared by different adhesives

2.2 热固化行为分析

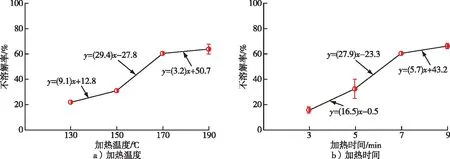

为了研究SADP-DCP胶黏剂的热固化行为,对SADP-DCP-H3胶黏剂展开了不溶解率测试、热重分析(TG)和差示扫描量热分析(DSC),试验结果如图3和4所示。

注:括号中为k值。图3 加热温度和加热时间对SADP-DCP-H3胶黏剂不溶解率的影响Fig. 3 Effects of heating temperature and heating time on the insoluble mass proportion of SADP-DCP-H3 adhesive

2.2.1 不溶解率分析

不溶解率测试结果如图3所示,图3中的k值表示相邻加热温度/时间梯度之间不溶解率的增长/降低率。SADP-DCP-H3胶黏剂的不溶解率随着加热温度的升高和加热时间的延长而增加,这表明加热温度和时间与其不溶解率呈显著正相关性。当加热温度为130和150 ℃(图3a)、加热时间为3和5 min(图3b)时,不溶解率较低,这表明上述条件下SADP-DCP-H3胶黏剂的固化反应不充分。当加热温度从150 ℃升高到170 ℃、加热时间从5 min延长到7 min时,不溶解率大幅上升(k值分别为29.4和27.9),达到60%,证明在此加热条件下SADP-DCP胶黏剂能达到较好的固化效果。当加热温度继续升高到190 ℃、加热时间继续延长到9 min时,不溶解率略有上升。基于本组试验,当加热温度≥170 ℃、加热时间≥7 min时,SADP-DCP胶黏剂能够呈现出较好的固化程度。

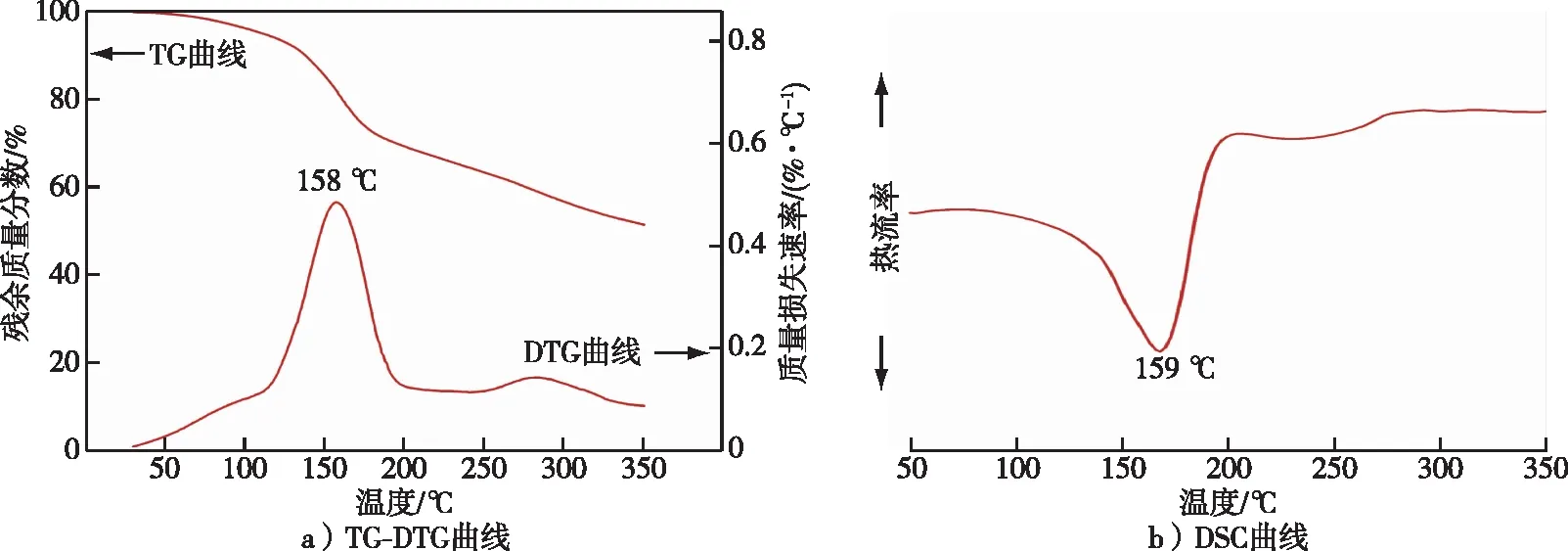

2.2.2 TG、DSC热分析

进一步利用TG、DSC热分析研究SADP-DCP-H3胶黏剂的热行为,试验结果如图4所示。TG和DTG曲线显示,SADP-DCP-H3胶黏剂在115 ℃开始有质量损失,在158 ℃附近发生快速质量损失。在DSC方面,SADP-DCP-H3胶黏剂在159 ℃有明显吸热峰,这与DTG曲线中快速质量损失温度(158 ℃)相近,这可能是由于该胶黏剂中的糖类物质在酸的催化下发生了热降解。由DTG曲线可知,当温度大于159 ℃时,SADP-DCP-H3胶黏剂的焓变随着温度的升高而向放热反应方向转变,结合前述不溶解率分析,当加热温度大于170 ℃时会形成较多的不溶物,因此该放热反应是由固化反应带来的。

图4 SADP-DCP-H3胶黏剂的TG-DTG曲线和DSC曲线Fig. 4 TG-DTG curves and DSC curve of SADP-DCP-H3 adhesive

基于以上分析,SADP-DCP-H3胶黏剂的热固化行为可以表述为:胶黏剂在158~159 ℃时发生热分解反应,部分转化为水蒸气或其他挥发性小分子物质释放到空气中,导致质量损失,另一部分则参与聚合反应形成固化物;当SADP-DCP-H3胶黏剂在170 ℃下加热7 min时,高分子交联聚合物达到60%。

2.3 固化过程分析

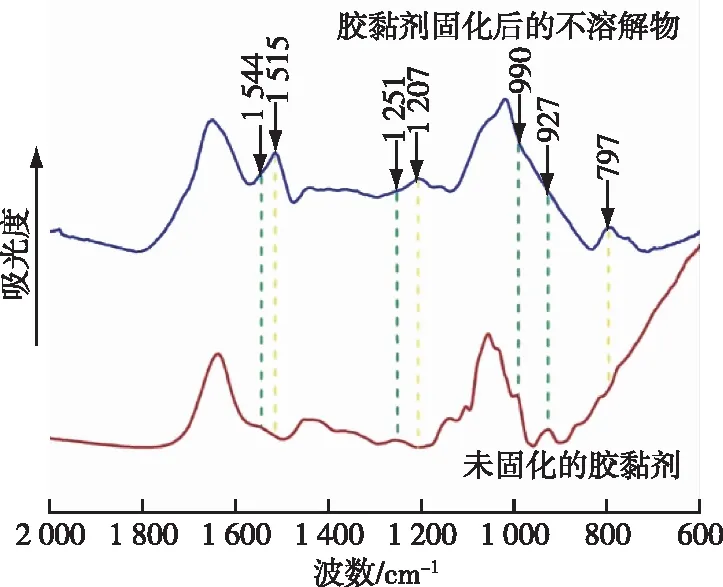

为了研究SADP-DCP胶黏剂的固化过程,采用ATR FT-IR分析了SADP-DCP-H3胶黏剂固化前后的官能团变化,其结果如图5所示。SADP-DCP-H3胶黏剂固化后7个信号峰发生明显变化,其中,4个特征峰消失,3个特征峰新增。在消失的特征峰中,位于990和927 cm-1的2个峰分别对应蔗糖水解产物的—OH基团和吡喃环[23-24],这2个吸收峰的消失说明固化过程中蔗糖及其水解产物发生了转化。此外,1 544 和1 251 cm-1处的特征峰分别对应酰胺II的N—H弯曲振动和酰胺III的C—N拉伸振动[25-26],这2个酰胺带基团主要来自DCP,其特征峰消失表明DCP中的氨基酸参与了固化反应。在SADP-DCP-H3胶黏剂固化后的新增峰中,位于1 515和797 cm-1的信号峰来自呋喃环[27-28],表明SADP-DCP-H3胶黏剂固化后的不溶解物中含有5-羟甲基糠醛(5-HMF)及其衍生物。另外,1 207 cm-1处的新增峰为二甲基醚桥的(—C—O—C—)伸缩振动峰[29],说明胶黏剂固化后形成的聚合物主要以二甲基醚桥键连接。

图5 SADP-DCP-H3胶黏剂未固化和固化后不溶物质的吸附红外光谱图Fig. 5 ATR FT-IR spectra of insoluble mass of uncured and cured SADP-DCP-H3 adhesive

基于以上分析,SADP-DCP-H3胶黏剂的固化过程可以描述为:SADP溶液中的糖分子在高温下热解并转化为呋喃类化合物,其醛基和羟甲基与DCP的氨基酸发生美拉德反应,形成了以二甲基醚桥为主要连接键的高分子不溶性聚合物。

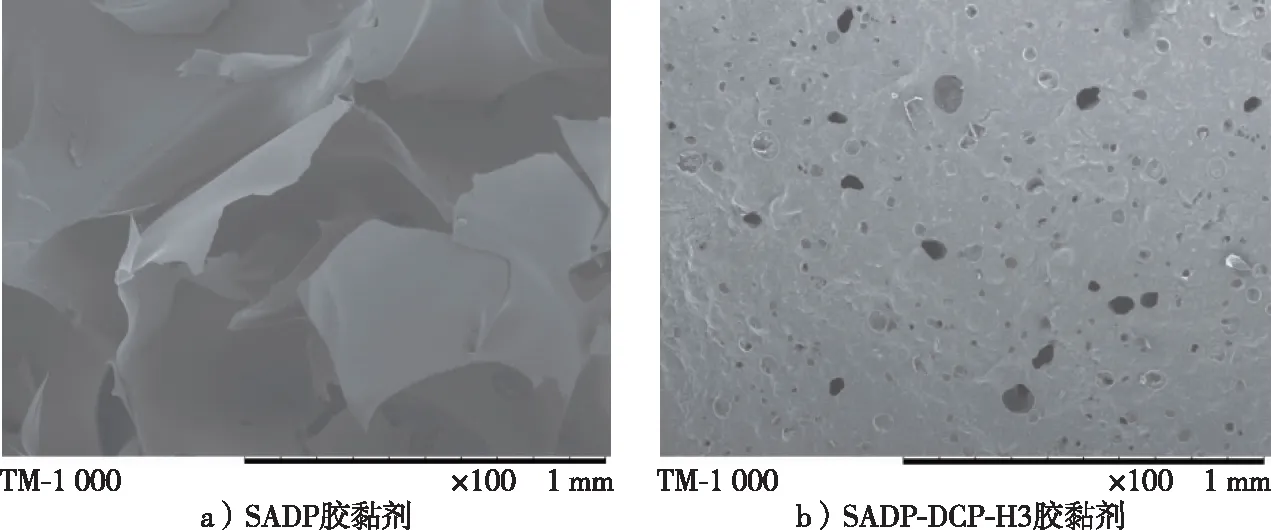

2.4 微观形貌分析

为了探索添加DCP对SADP胶黏剂固化效果的影响,通过SEM观察了SADP和SADP-DCP-H3胶黏剂固化后的微观形貌,试验结果如图6所示。根据前述热分析和化学分析结果,SADP-DCP-H3胶黏剂在固化过程中产生了水蒸气和5-HMF等挥发性化合物,这些物质在高温固化过程中逸出,导致其固化表面形成孔洞,且这些挥发物的逸散破坏了胶黏剂的交联网络结构,进而影响蔗糖基胶黏剂的胶接性能[19-21]。未添加DCP的SADP胶黏剂固化后的微观形貌见图6a,其固化表面不平整且布满无序松散的孔洞。加入DCP合成改性后(图6b),SADP-DCP-H3胶黏剂固化表面变得更加平整,孔洞明显减少,这表明胶黏剂内部结构更致密。结合前述胶合性能测试和固化过程分析,SADP-DCP-H3胶黏剂的湿剪切强度(0.98 MPa)是SADP胶黏剂(0.88 MPa)的111%,且固化过程中形成了以二甲基醚桥为主要连接键的不溶于水的聚合物,这表明DCP交联改性后的胶黏剂胶合性能更好,形成的交联剂结构更致密。

图6 不同胶黏剂的SEM图Fig. 6 SEM images of different adhesives

3 结 论

通过胶合性能对比得出蔗糖-脱酚棉籽蛋白(SADP-DCP)胶黏剂的最佳制备方案,通过不溶解率分析和热分析研究其热固化行为,通过ATR FT-IR分析其固化过程,通过SEM进行微观形貌表征,基于研究结果可以得出以下结论。

1)在SADP-DCP胶黏剂的制备条件中,通过对SADP-DCP胶黏剂的固含量、DCP与SADP的质量比、合成温度和时间的研究,明确SADP-DCP胶黏剂的最佳制备条件为:胶黏剂的固含量为50%、DCP与SADP的质量比为1∶3、合成温度为70 ℃、合成时间为3 h。在最佳条件下制备的胶黏剂(SADP-DCP-H3)改善了SADP胶黏剂的透胶现象,符合国家标准GB/T 15104—2006的要求。在胶合性能方面,三层胶合板干/湿剪切强度为1.15和0.98 MPa,湿剪切强度超过国家标准GB/T 9846—2015规定(≥0.7 MPa)的40%,是未使用DCP改性的SADP胶黏剂(0.88 MPa)的111%。

2)在SADP-DCP胶黏剂的热固化行为研究中,不溶解率分析和热分析结果表明,胶黏剂在约160 ℃时发生剧烈反应,一部分转化为水和挥发性物质,另一部分形成60%的不溶解物。

3)在SADP-DCP胶黏剂的固化过程分析中,红外光谱图结果显示,在高温固化的条件下,SADP溶液中的糖分子热解并转化为呋喃类化合物,其醛基和羟甲基会和DCP中的氨基酸发生美拉德反应,生成以二甲基醚桥为主要连接键的高分子不溶性聚合物。

4)在胶黏剂的微观形貌分析中,与未添加DCP合成改性的SADP胶黏剂相比,添加DCP合成改性后的SADP-DCP-H3胶黏剂固化表面平整度增加、孔洞变小。

本研究以DCP作为交联剂,与蔗糖基溶液合成一种新型的绿色胶黏剂——SADP-DCP胶黏剂,取得了较好的胶合效果。然而,研发所得的SADP-DCP胶黏剂热压参数较为苛刻(热压温度≥170 ℃),后续将围绕降低热压温度、提升固化效率展开相关研究。