螺杆膨胀机端面压力非均匀分布与轴封泄漏特性研究

2023-10-17耿妍婷田雅芬

耿妍婷 夏 阳 田雅芬 陈 曦 张 华

(上海理工大学能源与动力工程学院 上海 200093)

我国工业能耗占全国总能耗的70%以上,其中超过一半的能源消耗以废气和废水的形式转化为工业余热,而我国目前的工业余热利用率仅达到约30%[1]。螺杆膨胀机结构简单,可选用工质范围广且在中小型膨胀设备中效率高、制造成本低。在余热回收中,应用于各类朗肯循环[2];余压回收中,可替代节流阀[3]和减压阀[4],以提高系统性能。

随着双螺杆膨胀机的广泛应用,其压力水平也不断增高,大量研究聚焦于转子受力。吴华根等[5]通过有限元法计算了螺杆空压机阴阳转子所受气体力,研究表明阳转子轴向力、阴转子排气端径向力和阳转子排气端径向力力值较大,且承担这3个力的轴承均在排气端。武萌等[6]构建了交叉轴锥形螺杆转子的三维模型,在大膨胀比工况下,其模型与传统螺杆转子相比,阳转子轴向力降低约10%,阴转子轴向力降低约35%。侯峰等[7]研究了部分负荷工况下双螺杆制冷压缩机转子轴向力变化,研究表明转子端面轴向力约为气体轴向力的1.5倍,在设计压缩机时需要考虑端面轴向力的影响。

泄漏作为影响双螺杆膨胀机性能的重要因素也得到广泛关注。I. Papes等[8]对双螺杆膨胀机进行数值模拟,对比了膨胀机在不同压比下的输出功和质量流率,发现泄漏量随压比的上升而增大。邢子文等[9]定义了螺杆压缩机的5种泄漏通道,并根据各通道的特点建立了相应的数学模型。齐元渠等[10]数值研究螺杆膨胀机中各泄漏通道的泄漏质量随转角的变化关系,指出从开始吸气至阳转子转过近600°的过程中,通过吸气端面的泄漏始终存在。A. Kovacevic等[11]在对螺杆膨胀机的研究中提出,间隙对螺杆机械的性能影响很大,且对流体流动的影响远大于对工作区域的压力分布的影响。

螺杆机械的端面压力分布对其动力特性与轴封泄漏影响显著。研究端面压力大小及分布情况有助于更准确地对其动力特性和轴封泄漏进行预测和分析。区别于其他类型的膨胀机,双螺杆膨胀机吸气端面上的压力分布与工作压力和齿数有关,不能直接视为吸气压力(本文工作压力是指螺杆机械的最高工作压力,膨胀机中为吸气压力,压缩机中为排气压力)。目前,对螺杆机械端面的研究主要采用理论计算和有限元分析。螺杆机端面压力的计算模型有均压模型[12]和扇形模型[13]。研究泄漏时,C. Zamfirescu等[14]提出了均匀介质模型,以该模型计算螺杆压缩机端面泄漏情况。Tian Yafen等[15]在该模型的基础上提出了轴封泄漏预测的数学模型,以此对轴封系统进行优化。上述模型的研究思路均为通过简化端面模型以计算端面的轴向力和泄漏情况,对螺杆机端面压力的详细分布情况并未给予过多关注。

由于端面间隙小,结构复杂,难以在运动转子附近布置传感器测点,难以通过实验测量数据,目前主要通过数值模拟研究端面压力分布。

基于上述研究背景,本文提出一种新型螺杆机械端面压力非均匀分布模型,建立了轴封系统三维流动模型,研究了不同运行工况条件下端面压力的分布及轴封泄漏特性。研究结果可为螺杆机械的轴封优化设计和轴向力计算提供参考。

1 非均端面压力分布模型

1.1 控制方程

在双螺杆膨胀机中,阴阳转子和壳体之间形成了控制容积,对于控制容积的工作介质,根据能量守恒和质量守恒可得控制方程:

(1)

(2)

1.2 齿间压力分布模型

根据上述热力学模型,可以得到压力随角度的变化关系。其中,函数p(θ)为已知量。在膨胀机的吸气端面,不同的齿间压力不同,以5齿的转子为例,由式(3)计算得到5个齿间的压力函数p1(θ)~p5(θ),其齿间压力分布如图1所示。

(3)

式中:p(θ)为阳转子齿间压力随转角变化的函数,Pa;下标1~5分别代表转子的5个齿。

1.3 齿间压力分布

以某款螺杆膨胀机为例,计算齿间压力分布情况。膨胀机的工作条件如表1所示。当工作压力为700 kPa、膨胀机排气压力为100 kPa时,阳转子5齿间的压力分布如图2所示。图2展示了螺杆膨胀机吸气端阳转子5个齿间的压力在0°~72°间的分布情况。当工作压力为700 kPa时,齿1、齿2和齿3对应的压力较高;齿1及齿2在0°~63°范围内,对应压力等于工作压力700 kPa;齿2在63°~72°范围内,压力逐渐降低;齿3对应的齿间压力降幅最大;齿4、齿5对应的齿间压力降幅逐渐减小。齿间算数平均压力呈现逐渐减小的趋势,且变化范围为300~500 kPa,最大平均压力为473 kPa,最小平均压力为357 kPa。由此可知,平均压力远小于工作压力,则在考虑螺杆膨胀机端面泄漏情况,进行轴承选配、平衡活塞设计以及转子刚度和强度计算时,不能把工作压力作为入口压力处理。

表1 螺杆膨胀机工作条件

2 轴封泄漏模型

在轴封设计中,迷宫密封因结构简单、寿命长、摩擦小等优点,广泛应用于压缩机、汽轮机和透平膨胀机等机械设备中。大量研究通过数值模拟和实验研究的方法研究齿形、几何尺寸、压比、转速等参数对迷宫密封泄漏特性的影响[16-19],证明数值模拟能够较为准确地计算迷宫密封性能参数。但在研究过程中,密封的入口条件均为常数,不适合螺杆机械这类端面压力分布不均而导致的密封入口条件非定值的类型。本文考虑端面间隙和非均匀分布的入口压力带来的影响,使螺杆机械的迷宫密封模拟结果更加准确。

2.1 端面压力耦合

螺杆膨胀机的阴阳转子匀速转动,在转子旋转过程中,膨胀机吸气口位置不会改变。以迷宫密封作为参考系,在吸气端面的同一位置,齿间压力可视作不随转子的旋转而改变。因此,可取螺杆膨胀机阳转子开始吸气时刻以后360°的吸气端面齿间压力为模型端面间隙的入口压力。图3所示为端面间隙内的流体域,将端面齿形通过面积等效简化为圆环,沿圆环外侧为压力入口,其压力随着转角呈变化分布的趋势。

2.2 模型计算

基于N-S方程,间隙密封内流体的流动满足质量守恒方程、动量守恒方程和能量守恒方程,3个方程的具体形式如下:

(4)

(5)

(6)

其中:

(7)

Pr=μcp/λ

(8)

计算中的湍流模型,采用SSTk-ω模型:

(9)

(10)

表2所示为本文数值计算采用的求解方法。创建三维计算域模型时,采用软件ICEM生成结构化网格,对近壁面处网格进行加密,以满足y+的要求。计算基于SSTk-ω模型采用商用CFD软件Ansys Fluent进行数值分析。计算中使用的工质为水蒸气;近壁面区采用增强壁面函数法;固壁面视为绝热壁面。当动量方程的残差数量级达到10-6,连续方程的残差数量级小于10-6,进、出口流量差小于0.1%时可认为计算收敛。

表2 模型数值方法

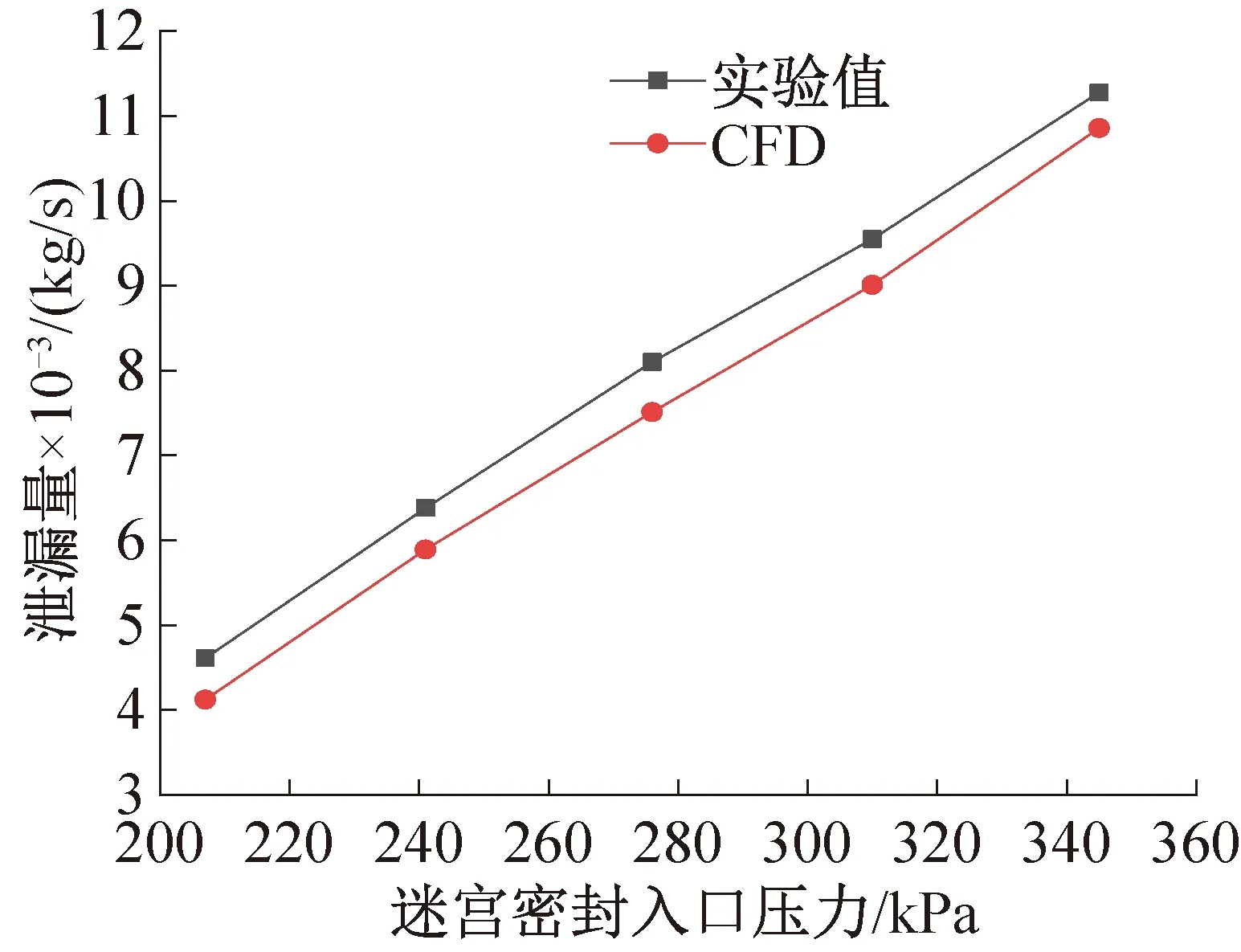

流体域模型的剖面图如图4所示,密封齿为矩形齿,结构参数如表3所示。

表3 模型结构尺寸

模型流体域及流体进出口分布如图3所示,流体从密封间隙流入,方向垂直于入口面,流经迷宫密封节流后从出口流出,流出方向垂直于出口面。

在Fluent中设置边界条件:端面间隙入口为压力入口,压力为随角度变化的函数值,在模拟中采用UDF来实现。出口压力为250 kPa,气流方向均垂直于入口、出口平面。

3 结果及分析

3.1 实验验证与网格无关性验证

3.1.1 实验验证

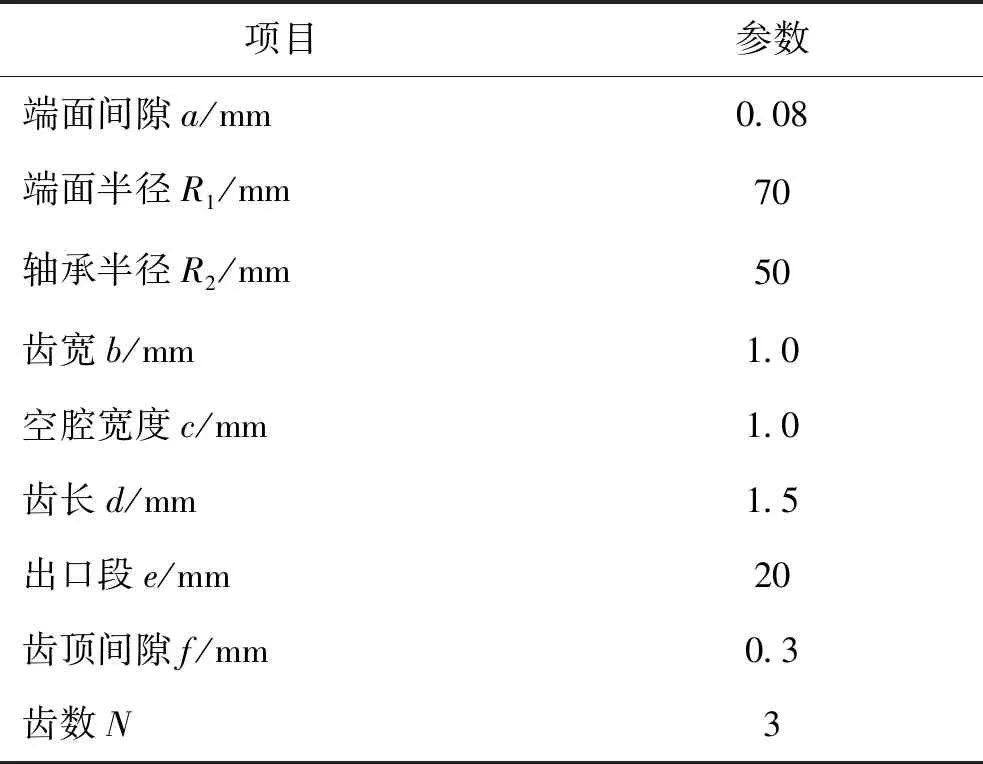

基于迷宫密封的理论和实验研究的方法及内容已较为成熟完备,对轴封泄漏模型中的矩形齿迷宫密封部分进行实验对比,验证模型的准确性。参照A. Gamal等[20]的实验结果,对迷宫密封的泄漏量进行对比。对比结果如图5所示,数值结果与文献结果误差在10.5%以内,且随着入口压力的增大,该误差逐渐减小,说明本文提出的模型能够准确预测迷宫密封的泄漏情况。

图5 直通式迷宫密封不同入口压力下软件模拟泄漏量与实验泄漏量对比

3.1.2 网格无关性验证

网格的数量对模拟的收敛性和计算结果有较大影响,为减小由于网格数量引起的误差,进行网格无关性验证。建立了不同数量的网格模型,在相同的边界条件下进行模拟,获得该模型下的轴封泄漏量,得到泄漏量随网格数量的变化,如图6所示。网格数量为123万~352万时,泄漏量变化较为显著,在网格数量大于352万时,泄漏量波动很小,继续加密对于提高计算的准确性影响较小。因此,后续计算中采用的网格节点数以352万为标准,将不再考虑网格节点数对计算结果的影响。

图6 网格无关性验证

3.2 数值模拟分析

3.2.1 端面压力分布

利用上述模型,计算得到在表1所示工况下端面压力分布云图,如图7所示。由图7可知,端面压力分布不均,最大值接近入口压力700 kPa,从A点处沿顺时针方向约135°范围内,入口处压力保持最大值700 kPa,随后入口压力逐渐降至89.2 kPa,降低约610.8 kPa,从A点向圆心O方向,压力逐渐降低,至轴封入口处降至最低。这是由于端面间隙小(0.08 mm),流体流经间隙时受到固体壁面和流体黏性力的影响,流体压力逐渐降低;流至轴封入口处时,间隙变大(1.08 mm),流体流动截面变大,发生耗散效应,压力降至端面最低。

图7 螺杆膨胀机吸气端面压力分布

图7所示模拟结果与王鑫伟等[21]以4齿双螺杆空气膨胀机为模型计算得到的云图结果趋势一致。腔内压力由前半部分至后半部分逐级降低,且高低压连接部分压力变化显著。

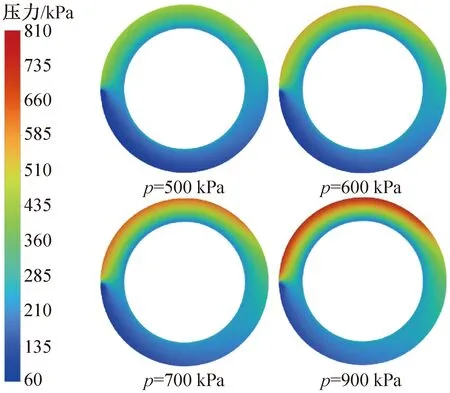

3.2.2 工作压力的影响

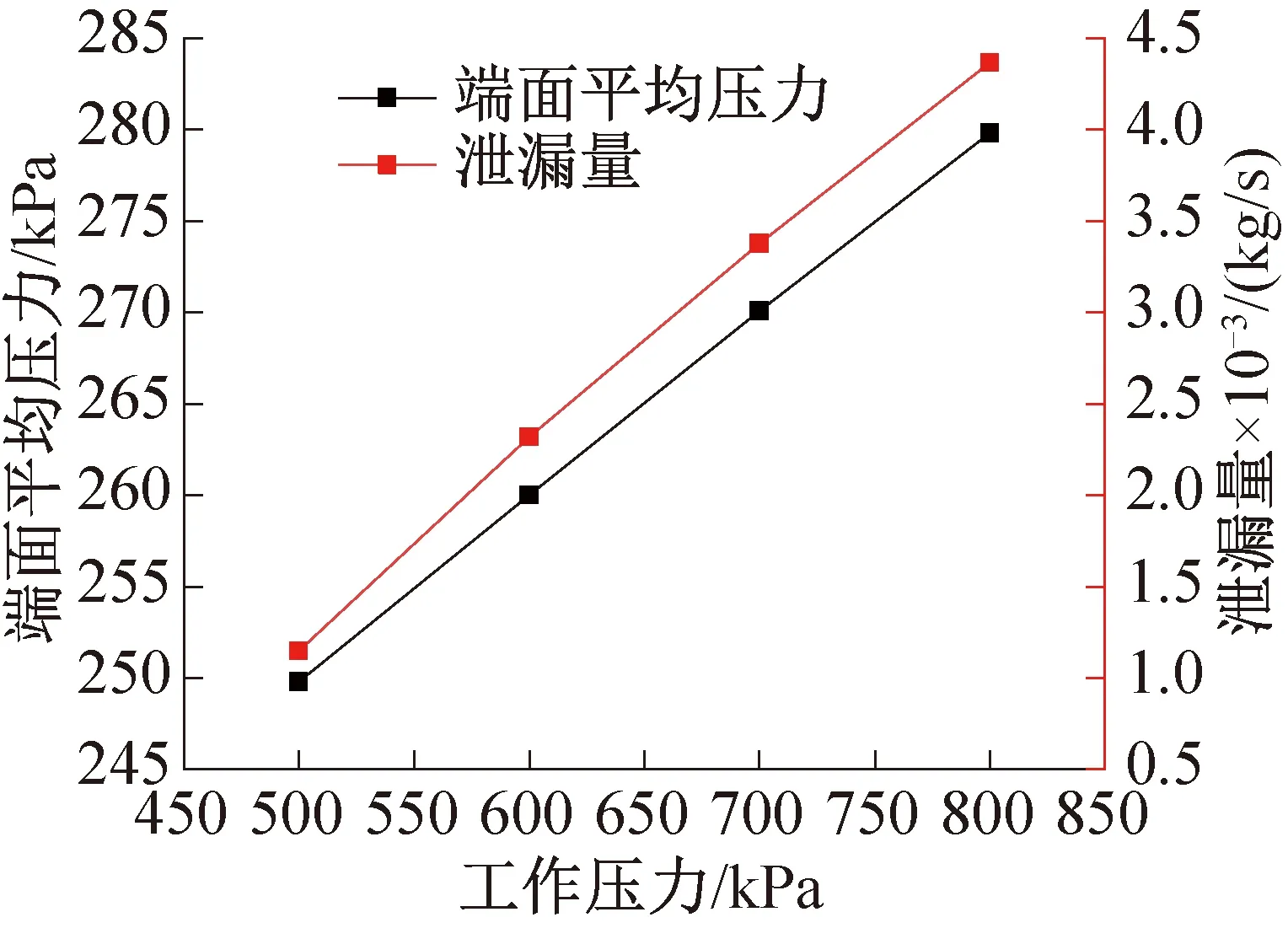

螺杆膨胀机的工作压力决定膨胀机吸气端面的压力分布,为研究螺杆膨胀机工作压力改变对轴封端面压力分布及轴封泄漏量的影响,仅改变其工作压力,分别取500、600、700、800 kPa,其余条件与上述相同,得到端面压力分布如图8所示。由图8可知,随着工作压力的上升,端面上最高压力和最低压力均增大,迷宫入口处压力也增大。图9所示为不同工作压力下端面平均压力及迷宫密封泄漏量的变化。当工作压力由500 kPa增至800 kPa时,端面平均压力增长12%,泄漏量变为原来的3.8倍。端面平均压力和轴封泄漏量随着工作压力的上升接近线性增大,原因是入口压力增大,而出口压力不变,则压比增大,导致泄漏量增大,符合迷宫密封机理。

图8 不同工作压力下端面压力分布

图9 轴封泄漏量和端面平均压力随工作压力的变化

3.2.3 轴封出口压力的影响

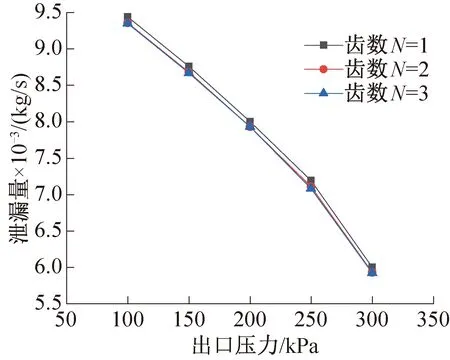

迷宫密封的出口一般连接后置密封,此时迷宫密封的出口压力为中间压力,该压力的大小也影响轴封泄漏量。当模型的出口压力分别为100、150、200、250、300 kPa时,不同数量的密封齿下泄漏量的变化如图10所示。由图10可知,迷宫密封齿数分别为1、3、5时,泄漏量均随出口压力的增加呈加速降低的趋势,当出口压力为300 kPa时泄漏量最少;出口压力由100 kPa增至300 kPa时,泄漏量降低37%,符合迷宫密封变化趋势。

图10 轴封泄漏量随出口压力的变化

3.2.4 内容积比的影响

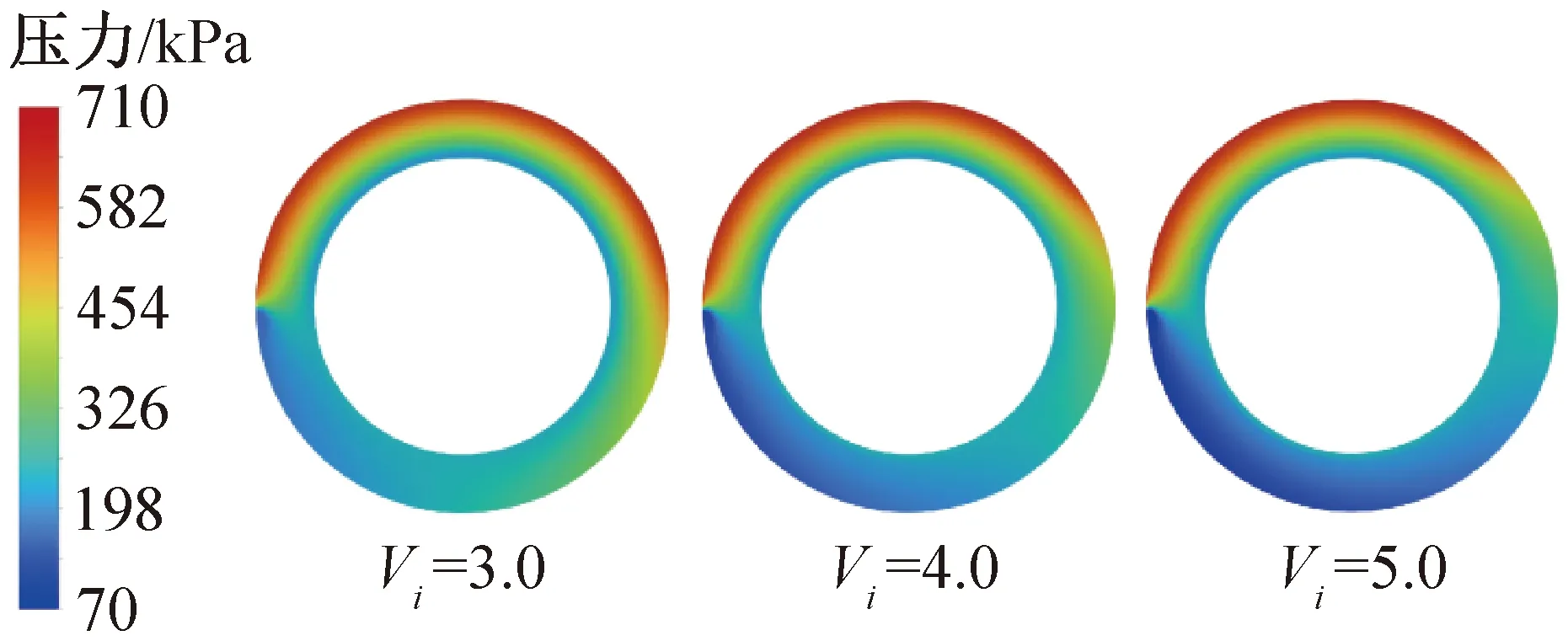

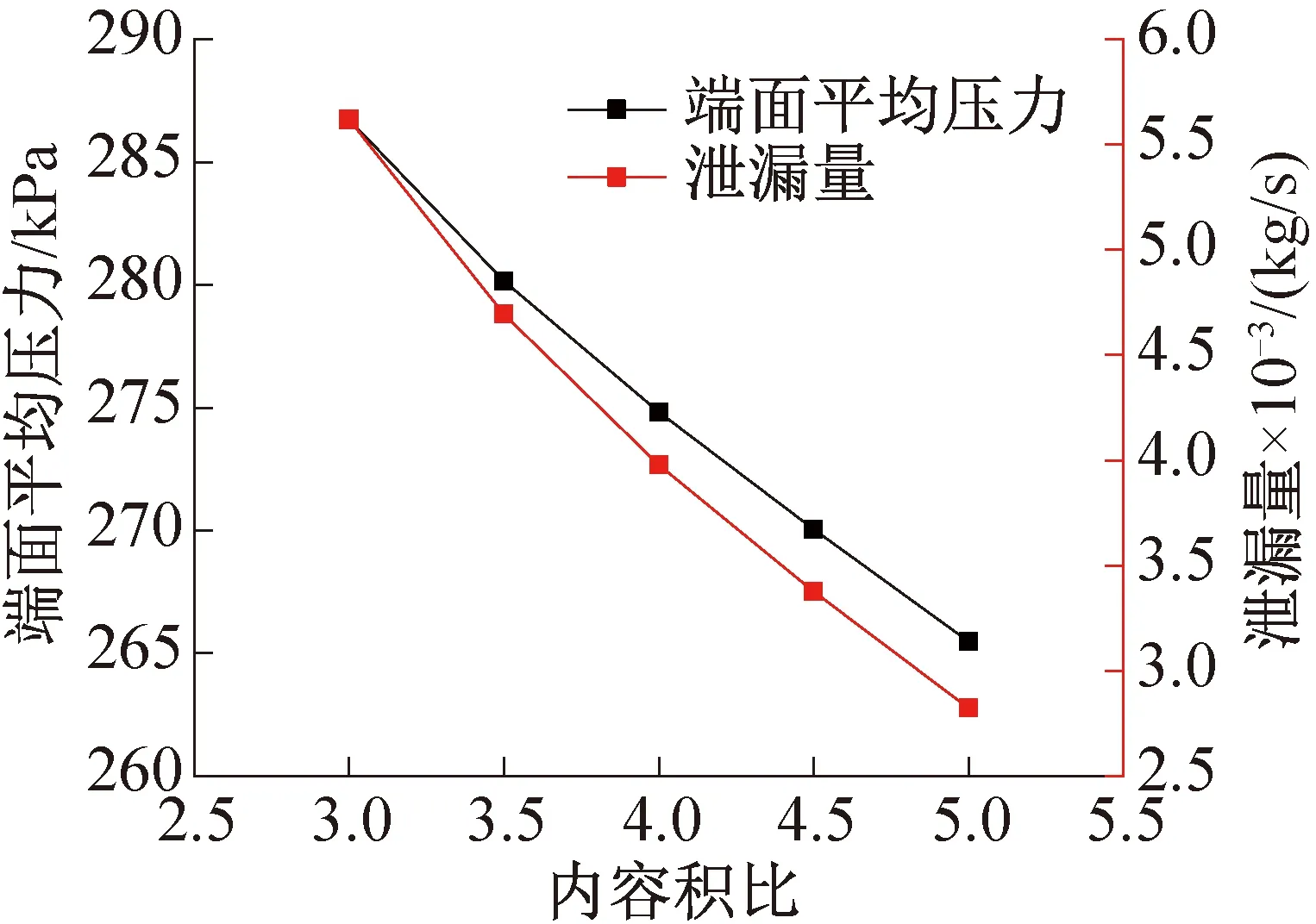

螺杆压缩机的内容积比作为重要的设计参数,对膨胀机的性能与轴封的泄漏也存在重要影响。为研究螺杆膨胀机内容积比变化对轴封端面压力分布及轴封泄漏量的影响,仅改变其内容积比,分别取3.0、3.5、4.0、4.5、5.0,其余条件与上述相同,得到端面压力分布云图如11所示。由图11可知,随着内容积比的增大,端面的高压区域逐渐减少,端面上的最低压力也随之减小。流体入口处的最大压力值所占角度由188°减小至128°。图12所示为膨胀机内吸气端面平均压力及轴封泄漏量随容积比的变化趋势。由图12可知,内容积比为3.0时,端面平均压力最大,为287 kPa。该模拟工况下最佳内容积比为4.5,内容积比为5.0时为过压缩工况,内容积比小于4.5为欠压缩工况。当螺杆膨胀机内容积比增大时,吸气过程提前结束,转子吸气端面高压区域的面积减小,气体端面平均压力减小,泄漏量也随之减小。

图11 不同内容积比下端面压力分布

图12 不同内容积比下轴封泄漏量和端面平均压力的变化

4 结论

本文提出一种新的螺杆端面压力非均匀分布与轴封泄漏模型,并在此基础上研究了主要工况参数的变化对端面压力与轴封泄漏量的影响,得到如下结论:

1)螺杆膨胀机端面压力分布处于非均匀状态,与阳转子齿间压力密切相关,随着工作压力及内容积比的变化而变化。该模型考虑了流体在端面间隙和迷宫密封内的流动,对比了在非均匀压力分布条件下轴封泄漏情况,模拟结果与实际情况相符,即设计螺杆膨胀机轴封系统以及研究轴向力变化时可参考端面压力非均匀分布模型。

2)端面平均压力和轴封泄漏量随工作压力的增大呈线性增长趋势,当工作压力由500 kPa增至800 kPa时,端面平均压力增长12%,泄漏量变为原来的3.8倍。

3)轴封泄漏量随迷宫密封出口压力的增大而减小,且泄漏量降幅增大;出口压力由100 kPa升至300 kPa时,泄漏量降低37%。

4)随着内容积比的增大,高压齿的占比减小,端面平均压力和泄漏量降低,但降低趋势在减缓。当内容积比由3.0增至5.0时,端面平均压力降低7.4%,泄漏量减小约50%。

本文受上海市青年科技英才扬帆计划(20YF1431700);科技部冬奥专项(2020YFF0303901);中央引导地方科技发展资金项目(YDZX20213100003002)资助。(The project was supported by Shanghai Sailing Program (No. 20YF1431700), Key project of National Key Research and Development Program for Science and Technology Winter Olympics (No. 2020YFF0303901), the Central Guidance on Local Science and Technology Development Fund of Shanghai City (No. YDZX20213100003002).)

符号说明

cp——比定压热容,J/(kg·K)

h——比焓,J/kg

k——湍流动能,m2/s2

m——质量,kg

p——压力,Pa

t——时间,s

u——内能,J/kg

v——速度,m/s

H——总焓,J

Pr——普朗特数

Prt——壁面湍流普朗特数

T——绝对温度,K

W——功,J

xi、xj——笛卡尔空间坐标

θ——阳转子转角,(°)

τij——雷诺应力,Pa

τ′ij——粘性应力张量,Pa

λ——导热系数,W/(m·K)

μt——湍流粘度,m2/s

μ——动力粘度,Pa·s

ρ——密度,kg/m3

σk——由湍流运输导致的动量扩散与湍流动能的比值

ω——比耗散率,s-1

G——产生率

Y——发散项

S——源相

D——正交发散项

Γ——有效扩散项

下标

in——流进

out——流出

i、j——张量分量