基于智能化生产构建船舶薄板分段流水线

2023-10-17孙冰妍于功志

孙冰妍,于功志

(大连海洋大学,辽宁 大连 116023)

0 引言

随着信息通信技术的快速发展,数字化、网络化、智能化成为制造业发展的主要趋势。建设智能化薄板分段流水线主要是为了满足上层建筑、海工产品、海上移动平台和中大型豪华邮轮等高端船舶产品的建造需要[1]。国内各船企薄板生产线建设着重围绕船舶薄板分段建造的需求,从智能车间设计、智能工艺实施和生产过程智能管理等方面推进智能车间建设[2]。通过对各类生产设备、PLC、工控机、传感器、工位和移动终端、输送线、AGV 小车、立体仓库等的物联网和互联网建设,实现人、机、料这 3 大生产要素的自感知、互感知、自适应、互适应,从而建立实时动态的感知和控制系统[3]。因此,国内船舶企业需要加快智能制造技术改造,满足特种船舶的生产需求,提高船舶建造质量和总体生产效率,推进造船数字化、网络化和智能化,结合“壳、舾、涂一体化”工艺技术研究、数字化造船等方面的技术经验,以智能制造为核心,深入参与各类型薄板船舶项目的建造[4]。

目前,上海外高桥造船有限公司和广船国际股份有限公司这2家船企的薄板分段制作流水线各有特点,也有很多相似之处。本文在分析这2家船企的薄板生产线建设方案基础上,补齐短板,并增加新的工艺流程元素,形成具有特色的薄板分段生产流水线建设方案。

1 规划总体思路

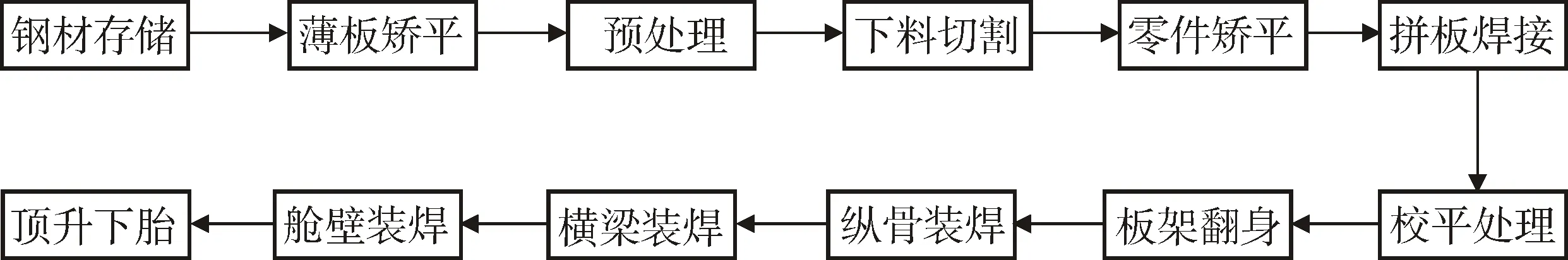

薄板分段生产工艺流程见图1。流程中重点关注薄板矫平工序、预处理工序、下料工序、片体制作工序与分段制作工序。为实现该工艺流程,需在各工序分别设置平板设备、薄板预处理设备、高精度切割设备、片体流水线施工设备、分段流水线施工设备等,结合各工序间物料缓存、流转方式,形成系统的产线规划。

图1 薄板分段生产工艺流程示意图

与传统的平面分段流水线的生产方式相比,薄板车间突出的是智能化理念,应用自动化、柔性化、智能机器人、数字化、网络化等技术,大量配备自动化装备,以流水线的方式组织生产,使得生产过程更加连续,大幅提高了薄板分段的制作效率。

智能化薄板分段生产线基本要素如下:

薄板预处理前平板消除内部应力;具备薄板(最低2 mm)预处理能力;高精度激光切割机的应用;应用热输入量更小的焊接方式;应用机械式切削、机械矫形等冷加工设备,规避热加工变形;应用焊接机器人实施焊接过程;应用滚轮传导、电磁吊传递,避免外力变形,实施流水作业;应用顶升方式下胎;应用智能互联信息管控系统。

2 薄板分段流水线具体方案

本文研究的智能化薄板分段流水线建设方案可统称为“616方案”(即6条生产线、16个节拍生产工位)。6条生产线按生产线区分应包括:预处理生产线、片段生产线、型材生产线、部件生产线、分段生产线(分为2条线)。16个节拍生产工位按照工位设置,应当包括:钢材工位、平板工位、钢材预处理工位、板材下料切割工位、型材下料切割工位、T型材制作工位、部件制作工位、激光拼板工位、划线切割工位、纵骨激光焊接工位、横移工位、T型梁装配工位、全位置焊接机器人工位、围壁板装配工位、手工焊门架工位、顶升下胎工位。

2.1 钢材预处理线

钢材预处理线工艺流程见图2。

图2 钢材预处理线工艺流程

预处理线应包含钢材料场理料工位、平板工位、预处理打砂喷涂工位、理料缓存区、钢板划线工位等。对基础设施建设基本需求如下:

(1)场地面平整度高、电磁吊运行状态良好。

(2)设置1台平板设备、1台具有2 mm以上预处理能力的新型薄板预处理设备。

(3)设置1台板材数控划线机,要求在吊车覆盖区域内,划线板材能够直接上辊板通道为各切割设备输出划线板材。

(4)设置钢材平板小型独立厂房、平板设备、传送轨道。薄板平板工序复杂,平板设备应具备原材平板、切割后平板、预处理后平板功能及通道的配备。重点关注通道设置的合理性,使各类型待平板能顺畅输入、输出及临时缓存。设备能够实现3~12 mm平板能力,板幅宽度尽量大。

(5)单独设置2台划线机,实现喷码与划线功能。该划线机划线效率较高,可搭配多台切割机使用,提高了切割机切割效率。为解决场地问题,将划线机设置在预处理车间内部,划线后转出。

2.2 型材生产线

型材切割流水线设置数量需要按照设备产能进行评估。型材线应包含型材数控下料工位、型材手工下料工位、T型材制作工位、配盘缓存区等。对基础设施建设需求如下:

(1)型材手工切割工位:型材手工切割区将解决数控型材切割机无法覆盖切割的型材零件。

(2)型材数控下料工位:根据型材自动化切割设备产出能力确定设置1套或2套型材数控切割设备。型材自动化切割根据数控切割程序实现下料、坡口制作、流水孔透气孔开设、自动校正等工作,解决传统手工切割费工、费时、变形大、精度差等问题。

(3)设置新型T型材装配、焊接、校直流水线设备。T型材制作流水线可实现T型材制作流水作业,应能够实现开孔腹板T型梁自动焊接与校直。

(4)设置型材校直设备。规划材料缓存区。

2.3 板材数控切割工位

板材数控切割工位数控线(型材线、部件线、片段线、分段线)切割后零件供给的源头。切割工艺流程见图3。对基础设施建设基本需求如下:

图3 切割工艺流程图

(1)增设激光切割机、高精度等离子切割机。板材切割保证切割直线度,切割后将板材放在转运托盘上进行转运,到达拼板生产线后使用电磁吊车将板材吊运到拼板场地。

(2)增设龙门切割机。配备等离子切割机、火焰切割机,根据产能评估安装激光切割机与高精度等离子切割机。需重点关注切割机产能评估,根据薄板产能需求,配备切割机数量。

2.4 部件制作线

部件制作线主要用于制作薄板分段侧壁板,根据结构特点一般设置1条横向拼板缝、若干根垂向型材,壁板上一般开设门窗开孔、通风开孔、管系开孔等。部件制作线工艺流程见图4。部件制作线细化工位应包含拼板工位、平板工位、型材装焊工位、焊后消应矫形工位、配盘缓存区等。基础设施建设基本需求如下:设置薄板埋弧焊接设备、骨材焊接设备、消应矫形设备。

图4 部件制作线工艺流程

在围壁板部件制作场地,拼板后应用电磁吊车或传送轨道送至矫平设备处进行辊板矫平消应力处理,拼板后进行型材装焊过程,拼板焊接及骨材焊接应采用适用于薄板焊接施工、焊接变形量小的焊接工艺设备。整体焊后考虑采用机械设备消应方式解决纵骨焊接变形问题,可结合翻身火工矫正工艺实施,保证在输出片体壁板前的应力与变形状态良好。

部件制作生产线采用国际最先进智能先行小组立焊接技术:2个焊接手臂,2个背烧枪头,自动下胎。大功率的激光复合焊工艺可以有效控制工件精度,保障工件质量。

2.5 片段线

片段线是以平面片体为输出产品的流水线式施工生产线,产品一般为平面薄板分段胎板,与国内普通的平台工位、FCB片体工位相似即可。片段线应包含激光拼板工位、打磨划线切割工位、纵骨激光焊接工位、机器人焊接工位等。片段线对基础设施建设基本需求如下:设置激光拼板设备、打磨划线切割设备、纵骨激光焊接设备、机器人焊接设备及地面传送系统。

智能化薄板分段流水线的焊接精细度需求极高,劳动强度大,对焊接工作人员的专业素养要求较高。由于机器人具备抗疲劳、 高精准、抗干扰等特点,应用焊接机器人技术取代人工焊接,可保证焊接质量一致性,以提高焊接作业效率, 同时也能直观地反馈焊接作业的质量。

片段线施工工艺流程见图5。

图5 片段线施工工艺流程

片段线也称为薄板片体生产线,减少薄板分段在生产过程中的变形是建设这条流水线需要解决的主要技术问题之一。生产线上制作薄板分段,关键是最大限度地减少钢材在进行焊接等热加工时产生的应力变形。在流水线设计时应充分考虑这些复杂的工艺要求。在拼板焊接坡口铣削时,要做到焊接坡口的间隙小于0.5 mm,以确保焊接时坡口处受热均匀。纵骨焊接工位配有专门的定型装置,可最大限度地减少工件在焊接时的自由度,从而减少焊接时产生的变形量。与此同时,分段片体在各工位之间转移均是依靠滚轮来进行传输,确保片体多点均匀受力,避免磕碰。

以埋弧焊接技术支撑的翻板式薄板平面流水线系统,因焊接技术成熟而应用广泛,这种生产线设置方式较为先进。该薄板平面片体流水生产线是集钢板琴键式压力架自动焊接、板片180°自动翻转、板片自动划线、纵骨多电极高效自动焊接为一体的高效薄板平面片体自动生产线。该生产线设置钢板预拼装平台,并配有钢板纵横调整和定位装置,有效地提高了钢板预拼装的效率和精度。板材在生产线上运输使用滚轮及传动装置,不使用吊车,可保证板材不产生应力变形。焊接时,配置了琴键式正面压力架自动焊接机、辅助激光焊缝跟踪器,有效保证了焊缝质量,并且很大程度降低了钢板的焊接变形。

钢板正面焊接完成后由钢板翻转机自动将钢板翻转180°,再用琴键式反面压力架完成钢板的反面自动焊接。焊接完成后,通过滑轮轨道输送到中组/大组等下道工序。薄板平面片体流水生产线通过运输、翻身不使用吊车、焊接时采用压架固定、低电流埋弧焊机焊接等多种工艺手段,有效保证薄板焊接施工不发生变形。

2.6 立体分段线

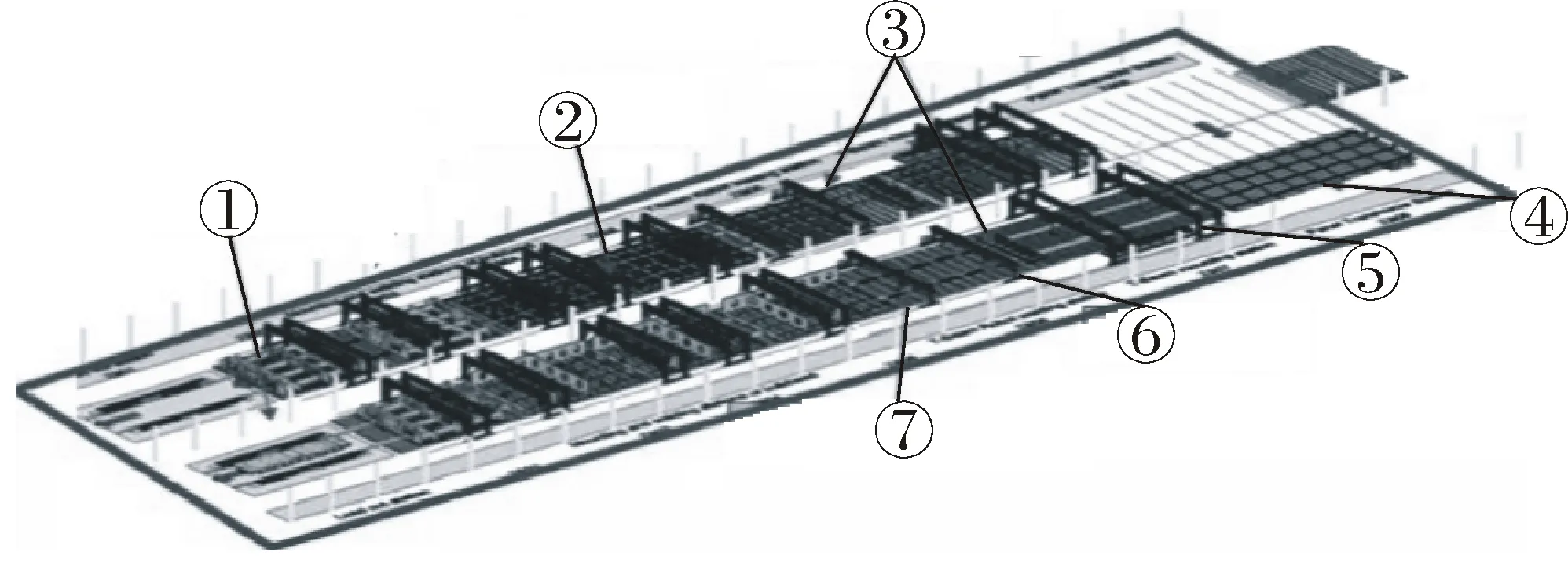

立体分段线是以胎板片体、侧壁板部件、T型梁组件等为输入,以完工分段为输出产品的流水线施工产线,产出分段类型一般定制为薄板平面分段。分段线布置规划见图6。

①—顶升运出;②—壁装焊门架;③—T-Beam机器人焊接门架;④—横移小车;⑤—T-Beam装配门架;⑥—搬运台车;⑦—分段线地面系统。

分段线应包含横移工位、T型梁装配工位、机器人焊接工位、围壁板装配工位、手工焊门架工位、顶升下胎工位等。对基础设施建设基本需求如下:

设置地面传送系统和顶升下胎装置、T型梁装配门架系统、机器人焊接门架设备、手工焊门架系统等设备。

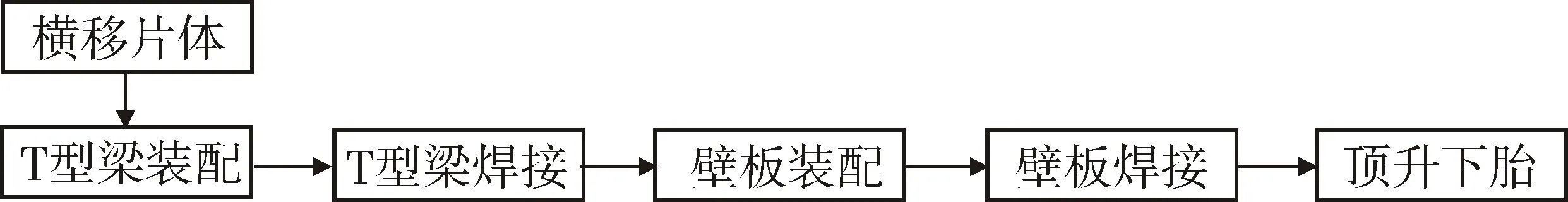

分段线施工工艺流程见图7。

图7 分段线施工工艺流程

3 智能互联信息管控系统

智能化薄板分段流水线将打造新一代分段智能车间,在模型数据的驱动下实现流水线各管理对象间的互通互联、快速响应。钢材(板材、型材)数字化划线切割、拼板自动化激光焊接、型材自动化装配焊接和T-Beam 自动化焊接等制造单元,提升生产智能化水平[5]。

(1)智能装备:多项先进技术在船舶制造领域工程化应用助力车间提质增效。

(2)工业元素数字协同:工业互联助力生产监控、数据模型驱动分段生产,展示分段生产过程的实时信息[6]。

(3)智能生产管理:通过智能生产管理方式,实时掌控生产执行状态。

(4)智慧物流管理:流水线内实施生产车辆智慧调度系统,通过派单、抢单等创新模式,调动运输车辆司机积极性,提升车间内外部物资配送效率。

4 结论

智能化薄板分段生产流水线,对船舶工业的转型升级具有重要意义。其重点在于从智能化的角度满足先进的特种船舶的生产需求,提高船舶建造质量和总体生产效率。该流水线具有以下优势:

(1)适用于未来的发展需要,承接高附加值的特种船舶。

(2)推进“三化”造船,实现造船数字化、网络化和智能化。

(3)提高船舶整体建造质量、精度和总体生产效率。