水平管式CO2驱地面采出物气液分离方法研究*

2023-10-17张兴凯祁小兵廖锐全高菁菁

钟 浩 张兴凯 祁小兵 廖锐全 刘 明 高菁菁 叶 春

(1.长江大学石油工程学院 2.中国石油天然气集团公司气举试验基地多相流研究室3.油气钻采工程湖北省重点实验室 4.塔里木油田分公司油气工程研究院 5.西安交通大学动力工程多相流国家重点实验室 6.胜利油田分公司石油工程技术研究院)

0 引 言

胜利油田即将实施的规模化CO2驱采油,其试验的区块零散,地面集中建站处理难度大、成本高。目前使用的体积大、投资高的三相分离器,如卧式、立式等大型筒状分离器[1-4],并不适合于零散区块化的CO2驱采油的气液分离。

国内外对小型化的分离器有不少研究[5-15]:吴京平[11]设计了一种带切向进口的轴流式旋流器,采用试验研究的方法,测试了不同操作条件和结构参数下旋流器的分离效率和压降,得出最优的操作条件和结构参数;唐建信等[12]应用RNGk-ε湍流模型,对气液分离器内流场进行三维数值模拟,研究了新型叶片式入口构件的整流性能;陈思敏等[13]依据轴流式旋风分离器的基本结构建立分析模型,在模拟耦合计算后得出了各参数与分离效率和压降的关系,并给出拟合方程;冯钰润[14]基于气液旋流分离器的理论研究,设计了一种新型的旋流分离器——螺道式旋流分离器,主要对螺道式分离器的螺纹圈数、溢流口直径及溢流管深度等进行模拟仿真,研究了各参数对分离效率的影响;邓雅军[15]设计一种直流式气液旋流分离器,通过仿真计算主要研究了压力及导流叶片对分离器的分离效率的影响规律。

现有的小型化分离器虽然做到了整体尺寸的缩小,但是存在各自的不足,如内部结构设计复杂、流体通过时阻力较大、气液相分隔效果不佳等。本文设计的水平管式分离器不仅能够在较小的压降下实现较好的旋流相分隔效果,其T形三通结构及U形连通器结构的独特设计使得气液两相分离更加充分,而且结构简单、无可动部件、制造难度小、适合批量生产。

1 分离装置结构设计

1.1 分离装置主要结构

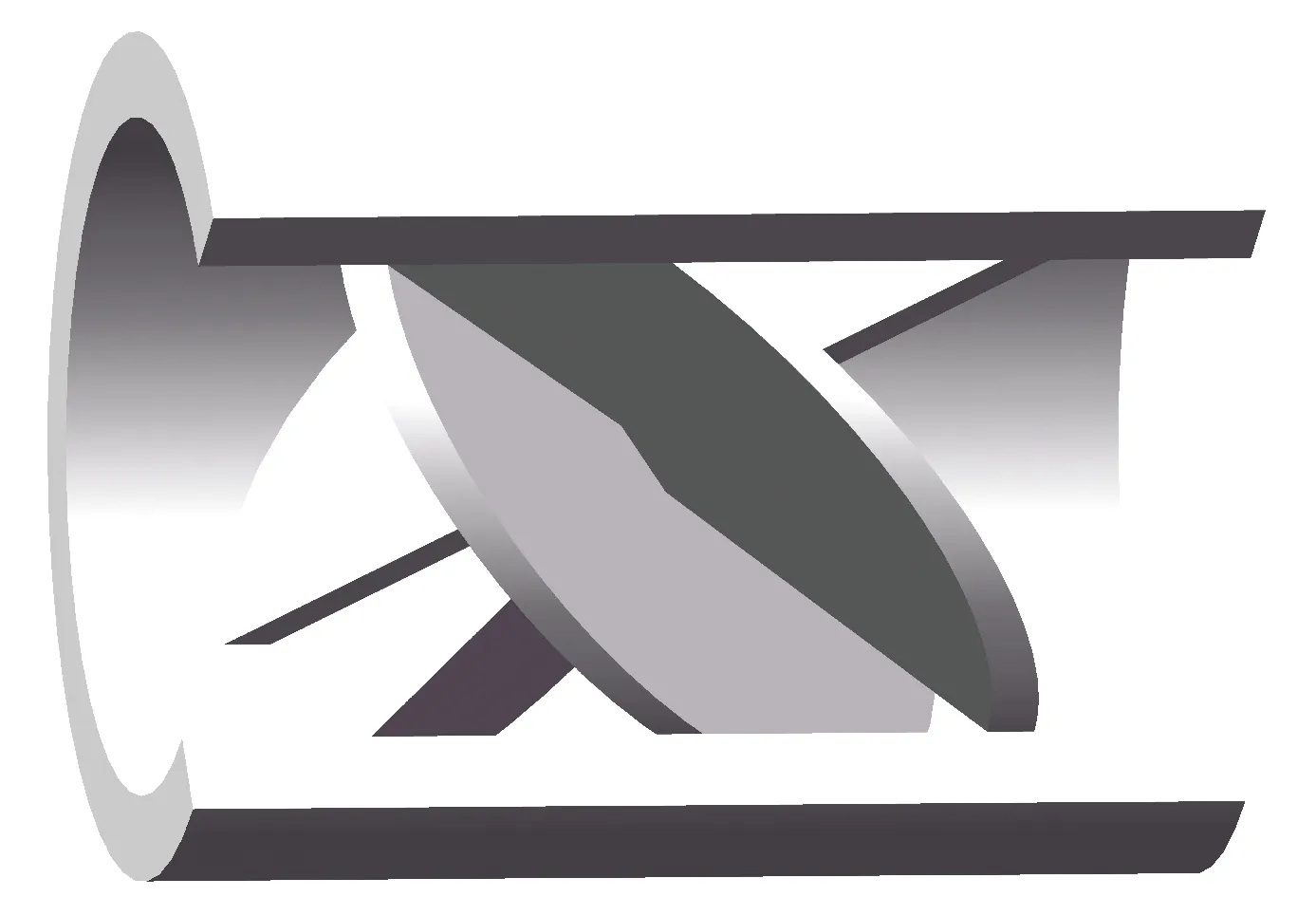

装置主要结构如图1所示。该分离装置整体由旋流器、一级分离器、二级分离器、集液腔以及各种配套管路和设备组成。旋流器由4个1 mm厚的半椭圆片围绕圆管轴线旋转构成,叶片呈一定旋流角度,与圆管内壁为一整体结构。一级分离器上游与渐扩管相接,沿着气液旋流流线切向方向开设有2个取液流道;一级分离器管道出口,末端缺口上方设置了中心缩管。二级分离器与一级分离器的中心缩管相接,且两者内径相同;二级分离器管道底部为方形缺口,形状类似于T形直三通结构。一级分离器的集液腔外部套有封底的管道,与集液腔一起分隔内部流体通道,从而形成U形结构,可以液封排液管路,防止主路管内气体流入排液管。

图1 分离装置主要结构Fig.1 Main structure of separation device

1.2 分离装置主要尺寸参数

要设计合适的分离装置,必须要了解油田气液分离工艺相关的性能参数。CO2驱采出工艺所要求的各种参数:管线压力0.5 MPa,日产气量(标准状态)1×104m3,处理液量范围10~20 m3/d

根据管线压力及产气量可以大致计算出不同管径对应的气体折算速度,计算公式如下:

(1)

式中:QG为气体体积流量,m3/s;d为管道的内径,m;JG为气体折算速度,m/s。

根据式(1)可计算出不同管径条件下,不同气量对应的气体折算速度。旋流器叶片角度β设计为45°时,在目标产气量对应的气体折算速度范围内分离效果最优,因此叶片角度设计为45°。旋流叶片模型如图2所示。

图2 旋流叶片模型图Fig.2 Cyclone vane model

一级分离器采用内径为50 mm,长为若干螺距的管道,内部左右两侧各一个取液流道,其宽度为5 mm。一级分离器内的缩管内径与管道内径相差不能太大,以免造成2个分离器上下游压差过大,所以中心缩管内径取40 mm,外径43 mm,长取40 mm。取液流道末端管道底部的环形取液口长度取30 mm,如图3所示。

图3 一级分离器模型截面图Fig.3 Sectional view of first stage separator model

一级分离器中的取液流道长度与流体旋流的螺距和取液流道数目相关,旋流螺距可以由以下公式计算:

(2)

二级分离器为T形直三通形式,内径40 mm,长200 mm,下面方形取液口长度选为一个螺距,约126 mm,其中心缩管内径32 mm,外径35 mm,长40 mm;2个分离段高度均选为870 mm,集液腔套于直径76.2 mm(3 in)的管瓶内,形成倒U形结构。如图4所示。

图4 集液腔倒U形结构模型与T形直三通模型Fig.4 Inverted U-shaped structure model and T-shaped straight tee model for liquid collection chamber

2 模型建立

2.1 控制方程及边界条件

(1)多相流模型。多相流模型选择VOF模型,VOF模型用于计算2种或多种互不相溶流体分界面位置轨迹。在该模型中,两相的流体共用一个方程组,各相的体积分数在整个计算域中被追踪。VOF模型适用于气泡流、沉降和分离器等。

(2)湍流模型。RNGk-ε模型的来源是严格的统计技术,其考虑的范围内包含湍流旋涡,在旋转流场模拟时提高了精度。对于湍流Prandtl数,RNG理论为其提供了一个考虑低雷诺数流动黏性的解析公式,对解决近壁区域流动具有特殊作用。因此,在选择湍流模型的过程中,考虑到流体的可压缩性、计算时间的限制、收敛的速度等因素,并考虑模型旋转时流场及速度的模拟准确性,湍流模型选择RNGk-ε模型。RNGk-ε模型形式如下:

(3)

(4)

式中:ρ为密度,kg/m3;k为湍动能,m2/s2;μeff为有效黏度系数,Pa·s;ε为湍动能耗散率,m2/s3;Gk为平均速度梯度引起的湍动能k的产生项,m2/s2;Gb为用于浮力影响引起的湍动能k的产生项,Pa/s;YM为可压速湍流脉动膨胀对总耗散率影响,Pa/s;αk和αε为湍动能k和耗散率ε的有效湍流普朗特数的倒数;C1ε、C2ε、C3ε为模型常量;R为平均应变率对ε的影响附加项,Pa/s2。

湍流黏性系数计算公式为:

(5)

(3)边界条件。以胜利油田生产测试数据为例,确定分离器内运行压力为0.5 MPa,入口设置为速度入口,水力直径为40 mm;出口为压力出口,出口初始压力为0.1 MPa;壁面采用无滑移边界条件的标准壁面函数。采出液密度为927 kg/m3,黏度为0.75 cP,二氧化碳密度为1.787 kg/m3,黏度为0.013 7 cP。

2.2 网格剖分及网格无关性验证

运用Fluent Meshing对分离器计算域进行网格剖分,网格类型设置为Poly-Hexcore(六面体核心多面体边界),边界层设置为10层,第一层厚度为0.05 mm,增长率为1.2。

进行网格无关性验证很有必要。在网格无关性验证过程中,分析了7组网格,网格数量分别为152×104、166×104、181×104、207×104、226×104、248×104、312×104。得到各网格数量下的分离效率,如图5所示。

图5 网格无关性验证Fig.5 Grid independence verification

由图5可知,当网格数从226×104增加到312×104时,计算结果变化不明显,但计算效率降低。因此,为了获得合适的精度和较高的计算效率,本文选择网格数226×104,网格最大偏斜质量为0.80,最小正交质量为0.23。图6为网格剖分结果。

图6 网格剖分结果展示Fig.6 Display of grid division results

3 数值模拟及试验验证

3.1 结构参数影响规律

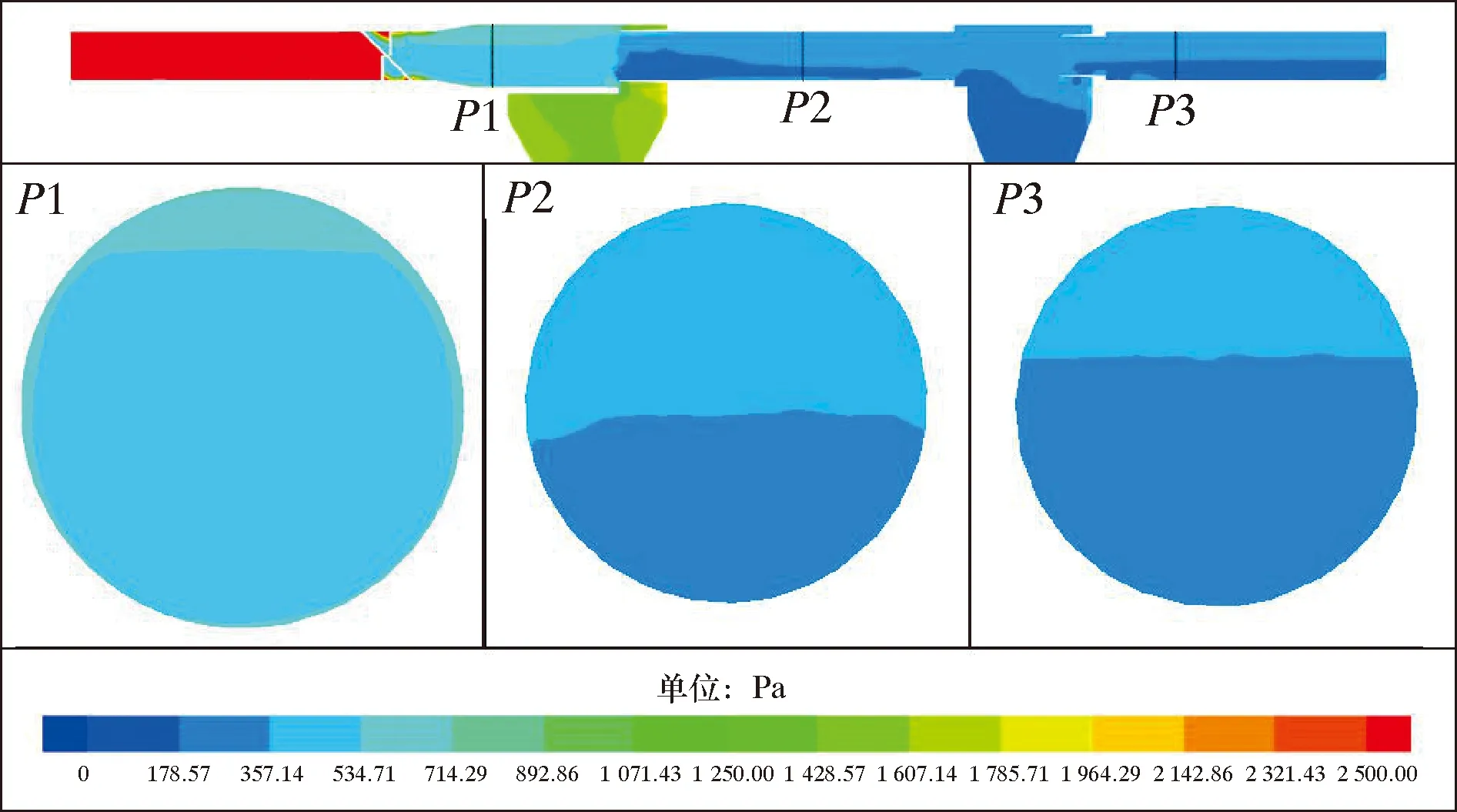

分离器主要结构有旋流叶片、一级切向分离段、二级分离段以及U形集液腔。经过试验发现,水平管式分离器的能量损失主要来源于入口、分离过程以及出口缩管,其中分离过程占比最重,而影响分离过程能量损失的主要因素为一级分离段的长度L以及两级分离段间距D。因此,以下将研究这些参数对分离器压降以及分离效率的影响规律。气液两相体积分数分布云图反映了流体在分离器中的分布规律。图7为分离器液相体积分数分布图。

由图7可知,气液混合流体从入口进入分离器后流经旋流叶片,旋流叶片的高速旋流离心作用使混合流体形成强制环状流[16]形式继续向下游流动,液膜随着一级分离段的切向取液口进入集液腔,进入一级集液腔的液体在U形结构处积聚,起到了良好的液封作用,在整个分离过程中,一级分离段分离了混合流体中的大部分液体。依然旋流的气芯携带少量液体流经二级分离段,由于重力作用液膜逐渐积聚在管底并顺着二级取液口流入集液腔,液体在二级集液腔逐渐积聚也可起到较好的液封作用。

3.1.1 结构参数对压降的影响

分离器压力场分布反映了流体在分离器内的流动状态变化及能量损失。图8为L=128 mm,D=240 mm,v=35 m/s工况下的压力场云图。图8分别在x=80,x=330、x=630这3个位置截取平面P1、P2、P3提高压力场云图直观性。

图8 压力场分布云图Fig.8 Cloud chart of pressure field distribution

由图8可以看出,水平管式分离器的压力场在轴向上有很明显的压力梯度。压力沿轴向逐渐减小,在流体流经旋流叶片时压力梯度较大。这是因为流体流经旋流叶片时流通面积减小,压力能转换成动能,速度急剧增大。在旋流叶片与P1截面之间的径向上存在压力梯度,压力从中心向壁面递增。

一级分离段长度和两级分离段间距对水平管式分离器的压降均存在明显的影响(见图9)。从图9可以看出,在相同流速下,压降随着一级分离段长度和两级分离段间距的增大而增大。结合压力云图与压降曲线可知:相较于两级分离段的间距,一级分离段的切向取液流道的长度变化对压力的影响更大;分离器的适应性较强,在任一结构下流速从25~35 m/s变化的过程中,压降均能维持在1 600~2 800 Pa之间。

3.1.2 结构参数对分离效率的影响

分离器速度场分布反映了流体在分离器内的速度变化及流场动态分布,图10为L=128 mm,D=240 mm,v=35 m/s工况下的轴向速度云图。图10分别在x=80、x=330、x=630这3个位置截取平面P1、P2、P3,以提高轴向速度云图直观性。

从图10可以看出,轴向速度沿着轴向方向逐渐减小,在径向方向上从壁面到轴心逐渐减小。轴向流速在旋流叶片与P1截面之间达到最大值,可知旋流叶片对流体有很好的加速作用,加速效果达到2倍以上。流体流经旋流叶片后充分形成气芯液膜流形,此时流体流速得到充分发展,随后流速迅速下降。

由于分离器存在1个气相出口2个液相出口,为了合理地计算和比较分离器的分离效率,采用气相出口分离效率ηq与液相出口分离效率ηl的乘积为分离器最终的分离效率ηz。液相出口有一级分离段出口和二级分离段出口2个,为简化计算,设置液相出口含气率wq-out计算方法:

wq-out=Mq-out/Mz-out

(6)

ηz=(1-wl-out/wl-in)(1-wq-out/wq-in)

(7)

式中:wq-out为液相出口含气质量分数;Mq-out为两级出口总气体质量流量,kg/s;Mz-out为两级出口总质量流量,kg/s;wl-out为气相出口含液质量分数;wl-in为入口含液质量分数;wq-in为入口含气质量分数。

图11为不同流速下分离效率与结构参数的关系。由图11可知,在同一流速下分离效率随着一级分离段长度的增大先增大后基本不变,这是因为在流经旋流叶片后流体的旋流效果得到充分发展,之后又迅速减弱。适当长的一级分离段可充分地捕获液膜,但是过长的一级分离段并不会发挥更大的作用。所以一级分离段的长度应当设置合理,如此在气液充分分离的基础上不仅有利于维持较小的压降,还能够减少材料的使用。

图11 不同流速下分离效率与结构参数的关系Fig.11 Relation between separation efficiency and structural parameters at different flow rates

随着两级分离段间距的增大,分离效率先增大后减小。这是因为一级分离段管径多次变化对旋流造成了一定的破坏,流体的相分隔效果大幅减弱,所以流体需要一定的距离恢复气芯-液膜的流动状态,从而减少气芯中的液滴含量。但是距离不能过长,从分离效率随两级间距的变化曲线可知,当间距超过240 mm时分离效率会大幅下降。这是因为间距越大旋流效果减弱就越明显,气液分离也就越困难。

3.2 正交试验设计及结果分析

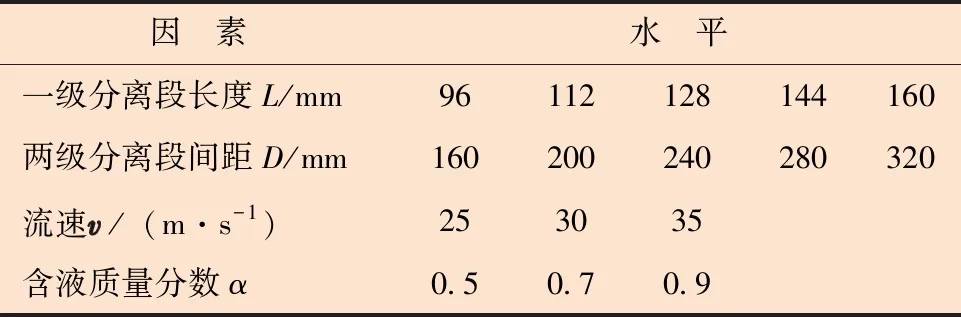

3.2.1 正交试验设计

以上通过控制变量法探究了各个参数对分离效率的影响规律,为了验证各参数之间的交叉影响,以下将进行正交试验,参数的详细值如表1所示。

表1 参数详细值Table 1 Parameters for orthogonal test

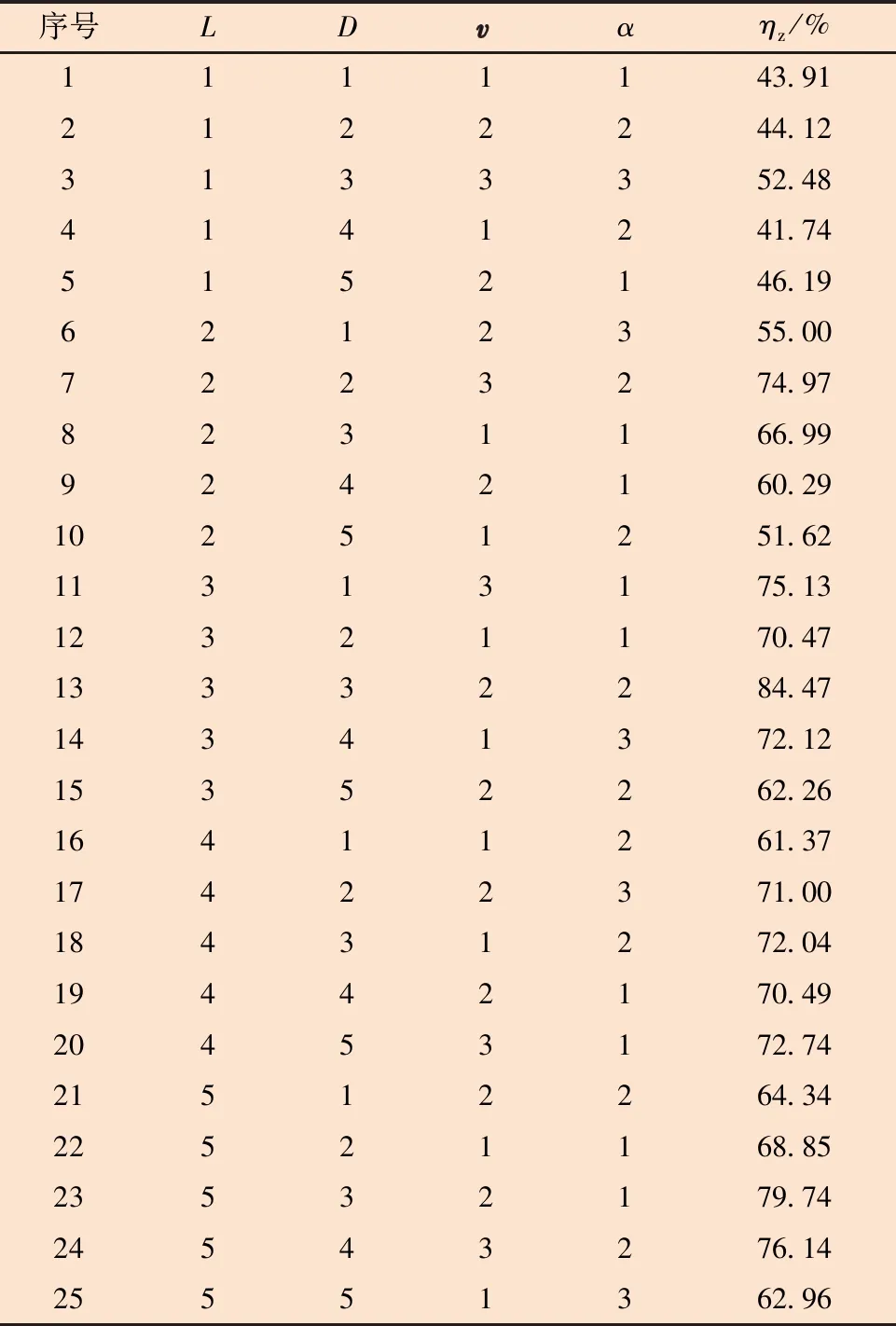

为了快速有效地进行多元分析,并以最少的试验次数获得较好效果,根据试验因素和水平的数量建立了适当的混合水平正交表。基于它们的正交性,选择了具有代表性的点进行试验。正交试验的结果如表2所示。

表2 正交试验表及模拟结果Table 2 Orthogonal test results

表3为直观分析结果,表4为方差分析结果。由表3的直观分析和表4的方差分析可知,极差R1>R2>R3>R4,结合方差分析中的偏差平方和可知,4个影响因素按显著程度依次为:一级分离段长度L、两级分离段间距D、流速v、含液率α。其中一级分离段长度L对分离效率影响最大,含液率对分离效率的影响最小。分离效率最优的参数组合为L3D3v3α1,即一级分离段长度128 mm、两级分离段间距240 mm、流速35 m/s、含液质量分数0.5。

表3 直观分析Table 3 Intuitive analysis

表4 方差分析Table 4 Variance analysis

3.2.2 优化结构验证

通过以上正交试验分析得出最优参数组合为L3D3v3α1。为验证优化结构的可行性及高效性,现设置3组随机参数组合进行模拟并与最优组合进行对比分析,结果如表5所示。由表5可知,优化结果可行且有效,分离效率提升显著。

表5 优化结构验证Table 5 Optimized structure verification

3.2.3 分离效率数学模型

基于以上研究可知,影响水平管式分离器的分离效率的参数为:重力加速度g,入口质量含液率α,CO2密度ρg,一级分离段长度L,CO2黏度μg,两级分离段间距D,采出液密度ρl,分离器直径d,采出液黏度μl,入口流速v。

将各个参数整理可将水平管式分离器分离效率η表示为:

η=f(g,ρg,μg,ρl,μl,v,α,L,D,d)

(8)

通过量纲分析可简化为:

η=f(Rel,Reg,n,m,α)

(9)

基于前人研究,水平管式分离器分离效率常表示为如下形式:

η=ef(Rel,Reg,n,m,α)×100%

(10)

以此形式为基础进行优化,其优化后形式如下:

η=eaRelbRegcnsmtα×100%

(11)

式中:a、b、c、s、t为待定系数,将表3中的模拟结果代入公式,通过MATLAB迭代拟合可确定各系数的值,a=-2.931,b=0.493,c=0.056,s=-0.962,t=-1.151。

3.3 试验与模拟对照

以上设计正交试验得出了各参数下的分离效率,并通过量纲分析、数学拟合方法拟合出分离器分离效率的计算方程。为验证拟合方程的可靠性,以下选定分离器结构组合一级分离段长度128 mm,两级分离段间距240 mm,进行仿真计算。并基于选取的结构组合制作出试验样机,将试验样机安装在试验平台上,在室温和常压下进行试验操作并与模拟结果进行对比分析,以验证模拟的可行性及拟合方程的可靠性。

试验流程及配套的试验设备如图12所示。试验操作时,首先往储水罐内注入适量水,罐内水经计量后通过给水泵输送至气液混合罐,液体在混合罐中与空气充分混合后输送至水平试验管段,试验段后端有回流泵将试验用水进行回收。水平管式气液分离试验中底流口的液体可通过称重测量,气体则由流量计测量,水平出口的气液流量可通过分离罐分离后再经流量计测量,所有参数均采用数字化数据采集软件实时收集。

图12 试验流程图Fig.12 Test process

试验中液膜形成良好,气液两相分隔效果理想,且形成的液膜大部分在一级分离段被捕获,分离效果良好,如图13所示。

图13 试验中液膜被捕获现象Fig.13 Phenomenon of liquid film being captured in the test

固定气液流速为35 m/s,改变入口含液质量分数从0.5~0.9变化,每次增加0.05,共设置9组仿真及试验,仿真与试验的流体均使用水与空气,均在室温与常压下进行,结果如图14所示。

图14 模拟与试验对比Fig.14 Comparison of simulation and test results

由图14可知,在相同的工质与条件下,分离器模拟与试验的结果较为接近,两者相对误差较小,均在±2%之间,说明本文的仿真模拟试验精度较高,进一步说明试验结果可行且有效。

4 结 论

(1)通过CFD仿真计算分别对分离器结构参数(一级分离段长度L、一二级分离段间隔距离D)以及流动参数(流速、液含率)等进行研究,得出以下结论:L与D对分离器分离效率影响显著,分离效率随着L增大先增大后不变,随着D增大先增大后减小。分离器对各参数的适应性较强,在各工况下压降均能维持在1 600~2 800 Pa之间。

(2)设计正交试验模拟计算出各工况下分离效率,通过比较显著性得出4个影响因素的显著程度依次为:一级分离段长度L、两级分离段间距D、流速v、含液率α,并得出最优参数组合,最优组合的分离效率大幅提高为93.64%,优化结果可行且有效。通过量纲分析、数据拟合得出分离效率计算方程,该方程可为实际的水平管式分离器设计、制造及验证提供可靠参考。

(3)参考传统旋流分离器考虑现场实际需求,设计并制作新型水平管式CO2驱采出流体气液分离器。通过试验验证CFD仿真计算与实际值的误差较小,均在±2%左右。