抗反冲阀内部流场及关断特性的数值模拟分析*

2023-10-17刘姣利刘明洋李小兵

刘姣利 王 雷 邓 荣 刘明洋 李小兵 李 鹏

(1.中油国家油气钻井装备工程技术研究中心有限公司 2.宝鸡石油机械有限责任公司 3 成都国科检测技术有限公司)

0 引 言

深海油气开采一般采用半潜式钻井平台和钻井船2种浮式装置,其在海上处于漂浮状态,受风、浪及海流的影响会发生横摇、纵摇及升沉运动,需要采用可靠的动力定位系统对其定位。隔水管的主要功能是连接浮式钻井平台与海底井口,隔离海水、提供钻井液循环的回路,同时为钻具送入海底井口提供载体,并为浮式钻井平台进行升沉补偿等。隔水管张紧补偿系统是深水钻井平台重要组成部分,可以为隔水管顶部提供垂向张力,控制隔水管系统的位移和应力,在浮式平台做垂直或水平运动时,使隔水管的张力近似保持恒定。

抗反冲阀是隔水管张紧补偿系统的核心部件,安装在张紧系统液气弹簧的主流通道上,本质上是一种流量自动控制装置。该阀流量控制方式可分为限速节流保护和可控关闭,分别参与隔水管张紧补偿系统机械连接失效时的应急保护和隔水管紧急脱离时的抗反冲控制,以达到保护系统设备和平台人员安全的目的[1-3]。限速节流保护的基本原理是当过阀流量超过阀设计通流最大值时,阀进出口压差增大,驱动主阀芯关闭,切断油路通道以保护系统安全;可控关闭的基本原理是在隔水管紧急脱离时,控制系统通过阀内集成比例换向阀及阀芯位置传感器自动控制主阀芯开口大小,控制张紧器液缸活塞运动速度及张紧器张力,以保护系统安全。

与普通流量控制阀相比,抗反冲阀要求通流能力大(通常大于3 000 L/min)、响应速度快、可靠性高,又因其集成度高,所以流道结构复杂[4-11]。为确保设计可靠、节约物力,利用仿真软件对其进行静、动态性能仿真分析则尤为必要。

目前,抗反冲阀的主要制造商是美国奥盖尔(OilGear)公司,其制造的抗反冲阀具有集成度高、响应速度快、抗反冲控制效果好、应用流量大等优点,在全球钻井平台应用广泛,处于行业垄断地位。其余如美国的DTI公司、德国的力士乐公司也有相应产品,但其使用效果和性能与奥盖尔公司的产品还有一定差距。国内现阶段还没有基于具体结构设计而进行的抗反冲阀静、动态结合仿真分析研究,更多的是基于抗反冲阀工作原理、隔水管抗反冲控制工况特点,进行的抗反冲控制系统控制算法、参数研究。例如王波等[12]利用仿真软件搭建了隔水管张紧系统抗反冲模型,设计了抗反冲控制算法,验证了抗反冲阀理论参数设置和控制算法的有效性及可靠性;李欢等[13]利用仿真软件搭建了抗反冲控制模型,就相关控制参数及隔水管脱离时刻对整个抗反冲控制系统的影响进行了研究;费凌等[14]以某钻井平台为依据,设计了一种抗反冲阀,利用仿真软件验证了该阀在液缸式隔水管张紧系统中的抗反冲控制效果。

制约抗反冲阀设计研制的主要因素是其结构紧凑、复杂,集成控制阀件定制化程度高,配套试验测试系统投入成本高。因此在抗反冲阀结构设计过程中,通过仿真软件进行阀结构设计、静动态性能研究,对于抗反冲阀实现样机制造和工业应用有着实际意义。

1 技术分析

1.1 工作原理

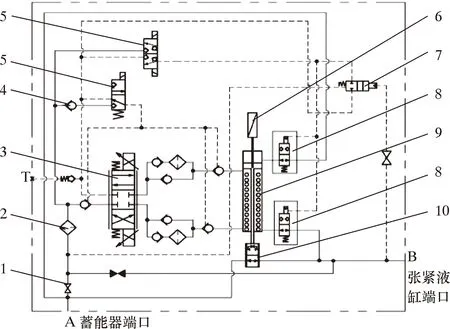

抗反冲阀有2种工作状态,分别是限速节流保护和可控关闭。分析其工作原理和工况要求,设计液压工作原理简图如图1所示。

1—球阀;2—过滤器;3—比例阀;4—单向阀;5—电磁换向阀;6—位移传感器;7—液动换向阀;8—液控插装阀;9—先导液缸;10—主阀芯。图1 抗反冲阀液压原理简图Fig.1 Schematic diagram for hydraulic principle of anti-recoil valve

在限速节流保护工况下,比例阀、电磁换向阀断电,蓄能器端口和张紧液缸端口油压分别通过液控插装阀与先导液缸塞腔和杆腔接通。抗反冲阀依赖油液通过主阀流道产生足够大的压降来克服先导液缸杆腔弹簧力,使主阀芯关闭。当通过流量小于阀设计关断流量时,压降小于弹簧力,主阀芯保持常开,阀正常通流;当通过流量大于阀设计关断流量时,压降大于弹簧力,主阀芯关断从而降低张紧器液缸活塞的运动速度,保护系统设备安全。主阀芯上开有节流口可确保张紧器液缸活塞柔性停止,当蓄能器端和张紧器液缸端压力相等后,主阀芯在弹簧作用下重新开启,抗反冲阀恢复正常通流。

在可控关闭工况下,通过比例阀控制先导液缸塞腔和杆腔的进油量来控制主阀芯运动。比例阀和主阀芯位置传感器接入钻井平台反冲控制系统,当水下隔水管总成(LMRP)与水下防喷器(BOP)紧急断开后,比例阀根据控制系统指令,以其要求的速度控制主阀芯关闭、保持或重新开启,以配合张紧器紧急脱离程序保护系统设备安全。在此模式下,阀门不再提供防止软管破裂保护。为产生足够的力来驱动主阀芯动作,主阀芯和阀座的通流尺寸设计为小于进出油口面积,以提高流速从而增加压差。可控关闭主要依靠比例阀对主阀芯的运动进行控制,其动态特性主要取决于比例阀的特性。因此,本文仅针对限速节流保护模式进行仿真分析。

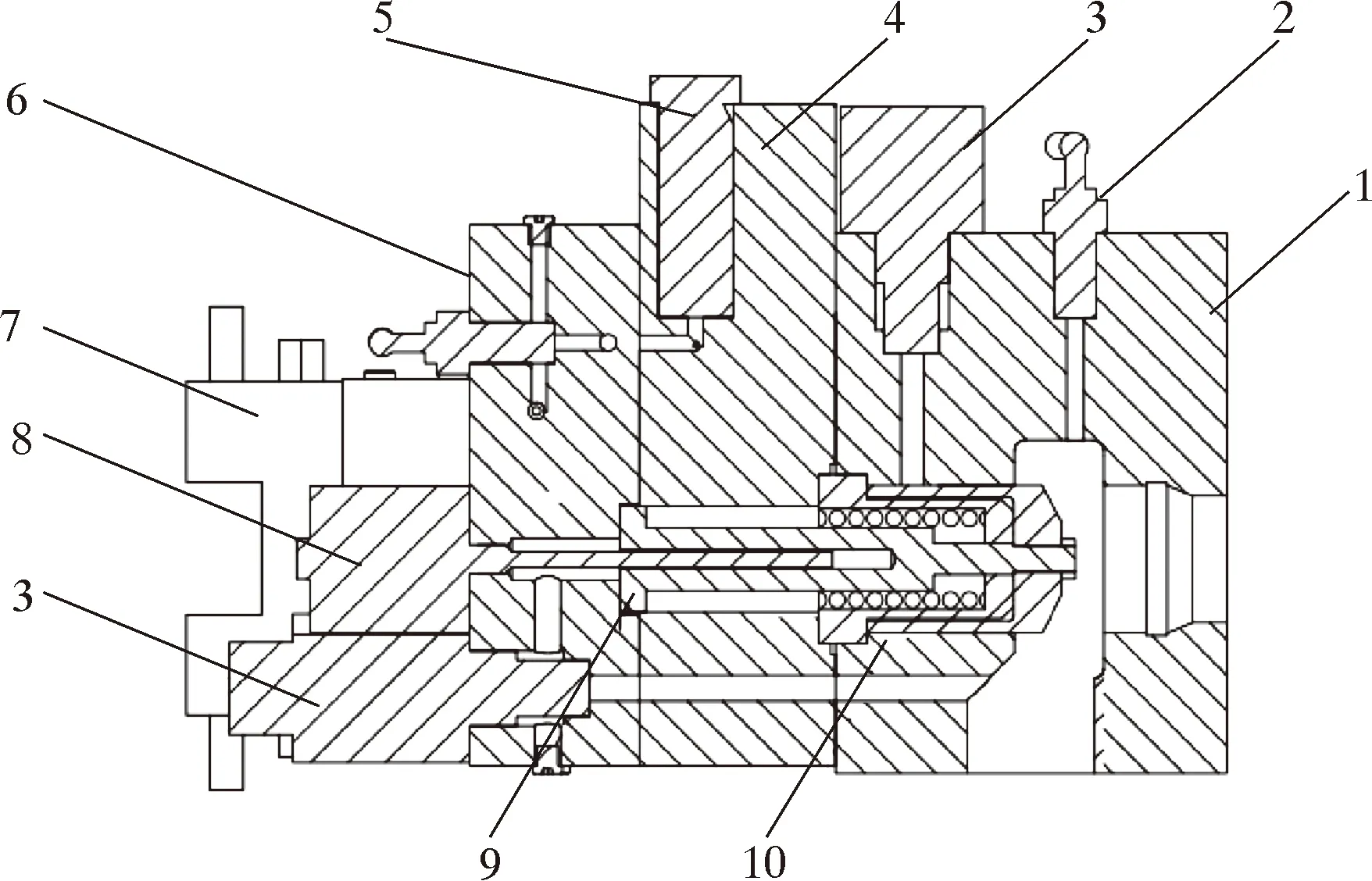

根据抗反冲阀实际使用工况要求的限速节流保护和可控关闭,以及过阀流量巨大、响应速度快、集成度高和可靠性好等性能要求,设计了一种新型抗反冲阀机械结构,其结构简图如图2所示。主阀芯两端分别接蓄能器(进油口)和张紧器液缸(出油口),主阀芯由先导液缸驱动,先导液缸塞腔与蓄能器端相连,杆腔带弹簧与张紧器液缸端相连,在弹簧作用下主阀芯常开,先导液缸装有位置传感器,用来监测主阀芯位移。

1—主阀块;2—单向阀;3—中间阀块;4—液控插装阀;5—液动换向阀;6—上阀块;7—电磁换向阀;8—位移传感器;9—先导液缸;10—主阀芯。图2 抗反冲阀结构简图Fig.2 Structural diagram of anti-recoil valve

1.2 抗反冲阀主要参数

本文以我国某平台隔水管张紧系统抗反冲阀工作参数为参考进行设计研究。其中,阀主流道通径100 mm,最大工作压力21 MPa,最大工作流量3 500 L/min,最大工作流量下压降0.7 MPa,限速切断流量(4 578±458)L/min,切断时间≤300 ms,工作介质水-乙二醇。

2 抗反冲阀静态仿真分析

静态仿真分析的主要目的:①通过阀主流道内的流速和压力分布情况,分析阀内部流场静态性能及阀门通流能力;②分析主阀芯和先导液缸活塞所受轴向液动力大小。

2.1 控制方程及计算模型

流体计算过程中要遵循质量守恒定律、动量守恒定律和能量守恒定律。由于阀主流道内流速变化较慢,本文假设流体为不可压缩流体,密度为常数。

质量守恒方程微分形式可简化为:

(1)

式中:ux、uy、uz为流体质点在x、y、z这3个方向上的速度分量,m/s。

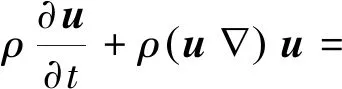

动量守恒方程微分方程为:

(2)

式中:ρ为流体密度,kg/m3;∇为哈密顿算子;X、Y、Z为单位质量力在各坐标轴上的分力,N;p为压力,Pa;ν为运动黏度,m2/s。

能量守恒方程为:

(3)

式中:cp为定压比热容,J/(kg·K);T为温度,K;k为流体传热系数,W/(m2·K);ST是介质在黏性的作用下使机械能转化为热能的项,kg·K/(m3·s)。

流体仿真模型采用Navier-Stokes流体方程,可以表达为:

(4)

式中:u为速度矢量,m/s;F为体积力,N/m3;I为速度散度,s-1;K为黏度应力,N/m2。

2.2 计算区域和边界条件设定

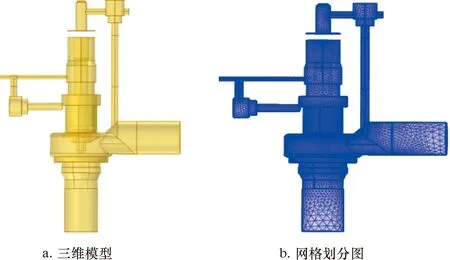

根据设计的抗反冲阀结构,利用三维软件建立抗反冲阀主阀芯及主流通道的三维几何模型,如图3a所示,网格划分结果如图3b所示。仿真区域包含了蓄能器和张紧液缸端的管路、主阀芯、主流道及先导液缸流道。为更加贴近真实情况,延伸主阀流道在蓄能器端和张紧液缸端的流道,使得流入主阀流道的液体能够在形成稳定流场之后再流经主阀芯,从而形成更加稳定的仿真结果。

图3 抗反冲阀主阀芯及主流道仿真模型图Fig.3 Simulation model for main spool and main channel of anti-recoil valve

为模拟液压油在蓄能器和张紧液缸之间的往复流动,蓄能器端口边界条件设置为压力口,恒定压力10 MPa。由于主阀芯两端的压差同流速相关,同蓄能器端口压力无关,所以蓄能器端口的恒压设定只是作为一个基准值。在没有出现气蚀的情况下,蓄能器端口的设定压力同阀的性能无关。

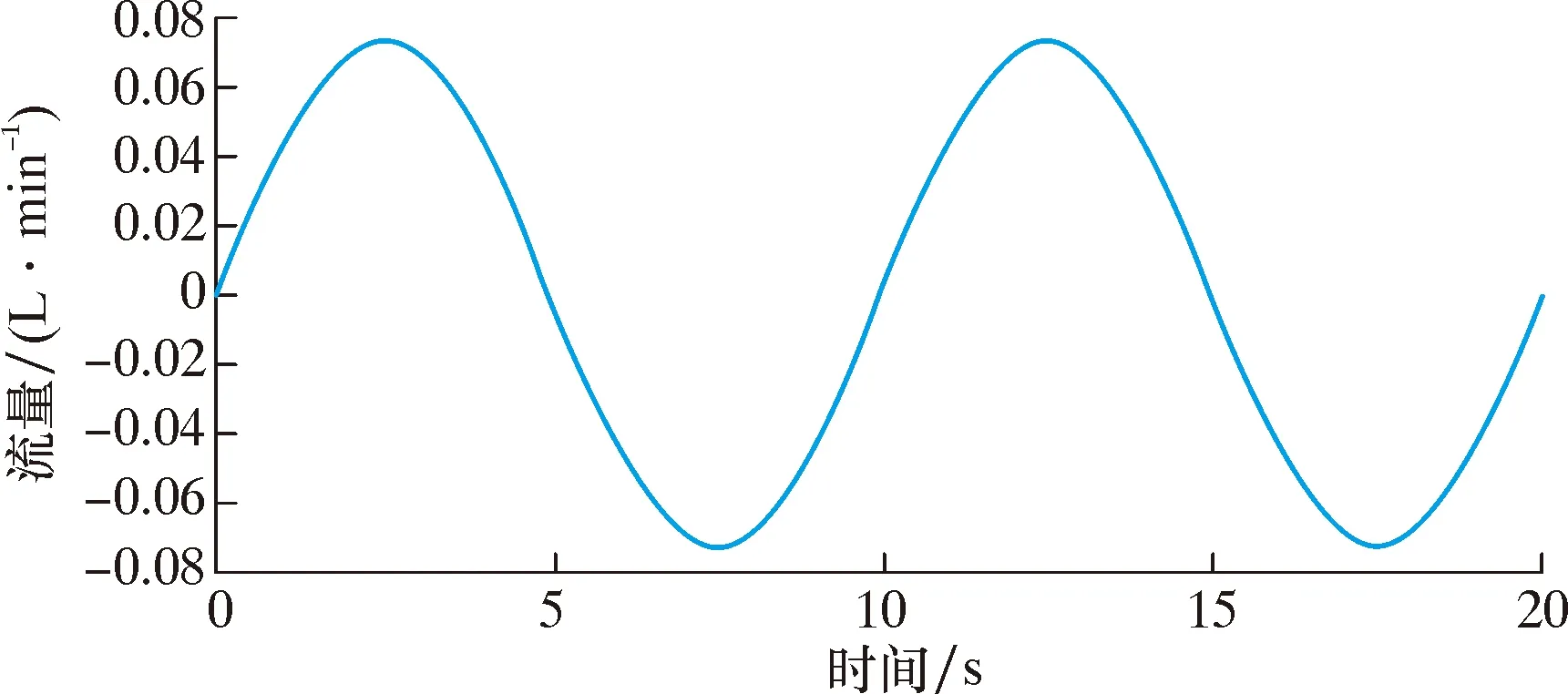

张紧液缸口边界条件为流体流量,用于模拟液缸运动形成的流量变化,设置为正弦波,随时间变化,如图4所示。本模型中的流体为不可压缩流体的稳态模型,假设流体为不可压缩的层流。介质密度和黏度参考好富顿水-乙二醇,为1 080 kg/m3和46 440 mPa·s。

图4 张紧液缸口流量随时间变化关系Fig.4 Variation of flow rate at tensioning hydraulic cylinder port over time

为分析抗反冲阀内部流场静态性能、阀门通流能力,计算主阀芯和先导液缸活塞在工作过程中所受轴向液动力,进而对先导液缸杆腔弹簧设计提供指导。本文对抗反冲阀主流通道在正常通流工况和限速节流工况下的通流流速、主流道内的压力分布,以及主阀芯与先导液缸活塞受力与过阀流量的关系进行了仿真分析。

2.3 仿真结果分析

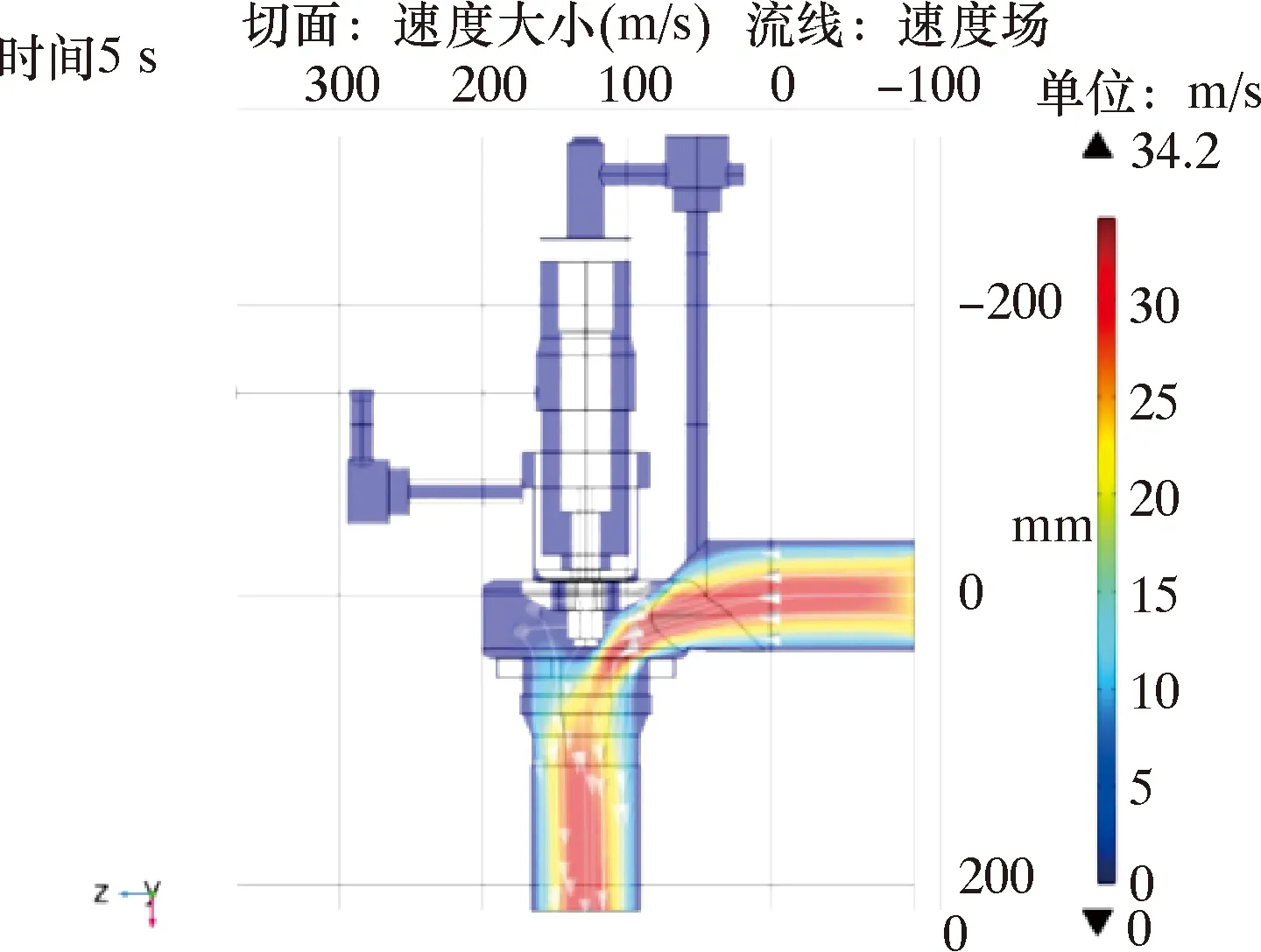

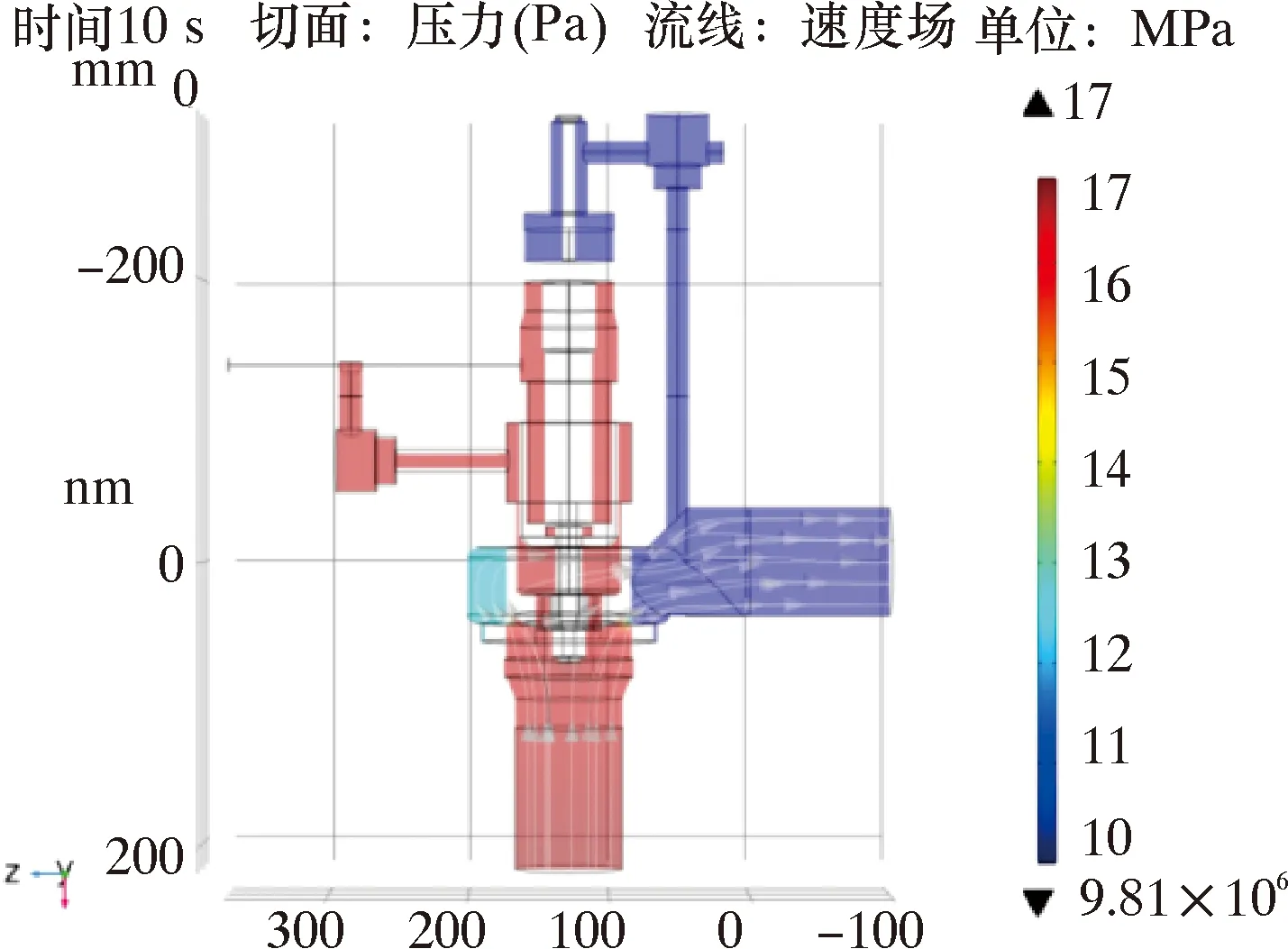

对仿真结果的分析,主要针对流速和压力。两位两通阀门设计过程中,通常最大流速为30 m/s(伺服阀除外)。流速太高会引起阀门异响;流速太低压差变小,导致液动力不足,引起阀响应变慢。分析阀两端压力变化,可以得到阀门通流能力。分析主阀芯和先导液缸控制活塞的表面压力,可以通过积分获得活塞受力,进而对阀门的关闭力进行计算。结果如图5~图9所示。

图5 最大工作流量时阀主流道内速度分布云图Fig.5 Cloud chart for velocity distribution in the main channel of valve at maximum working flow

图6 切断流量时阀主流道内速度分布云图Fig.6 Cloud chart for velocity distribution in the main channel of valve at cutoff flow

图7 最大工作流量时阀主流道内压力分布云图Fig.7 Cloud chart for pressure distribution in the main channel of valve at maximum working flow

图8 切断流量时阀主流道内压力分布云图Fig.8 Cloud chart for pressure distribution in the main channel of valve at cutoff flow

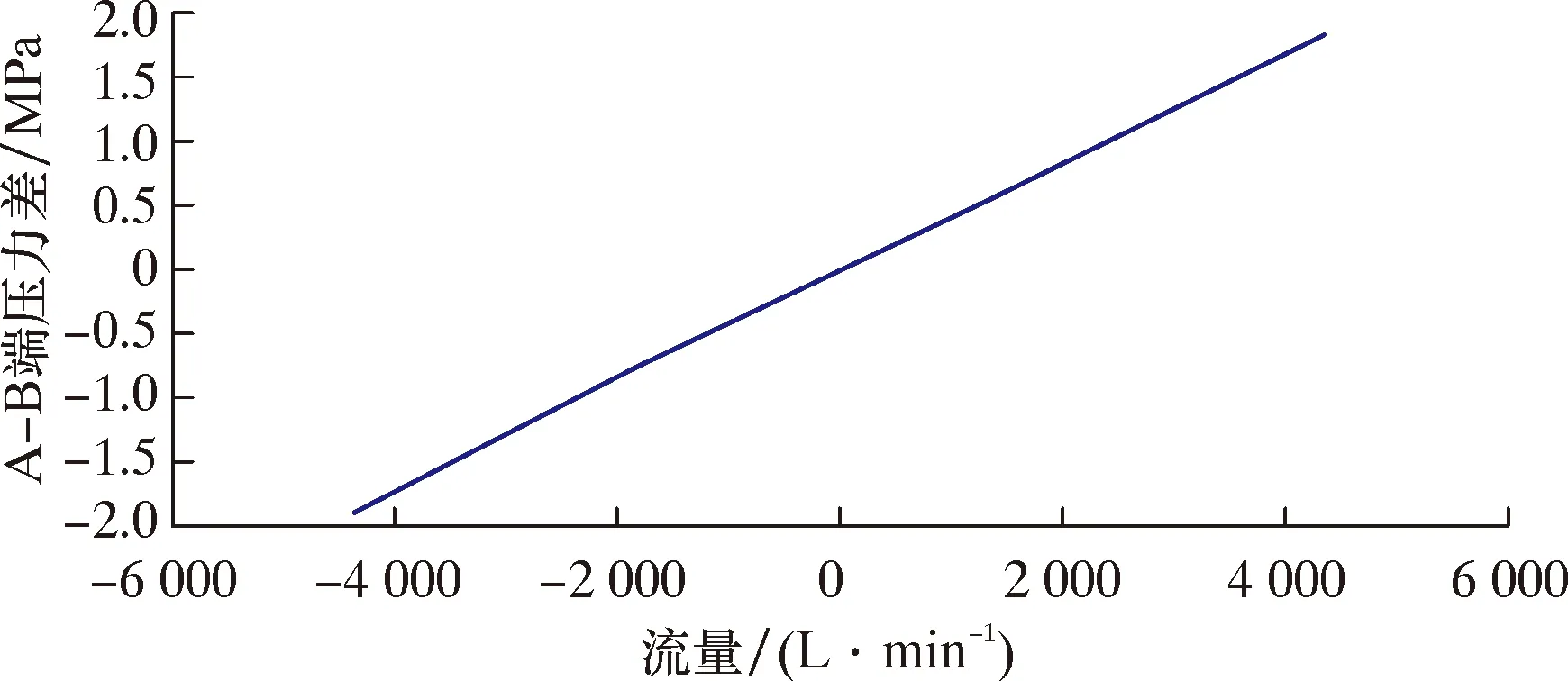

图9 主阀芯两端压差与过阀流量关系图Fig.9 Relation between pressure difference at both ends of main spool and flow rate passing through valve

分析图5~图9可知,此新型抗反冲阀结构限速节流工况下,过阀流速均匀,无涡流区。主阀流道内压力分布变化均匀,无负压区,压力损失小,且控制主阀芯动作的先导液缸塞腔和杆腔压力基本与蓄能器端口压力和张紧液缸端口压力相同。当过阀流量达到切断流量时,蓄能器内油液加速通过主阀流道流向张紧液缸,先导液缸塞腔压力克服杆腔弹簧力开始关闭主阀芯。随着主阀芯关闭,抗反冲阀进出口端压差持续增加,主阀芯关闭过程中的驱动力也随之上升,加速主阀芯关闭,提高了限速切断响应速度。综上,本文所设计的新型抗反冲阀静态性能优良。

3 抗反冲阀动态仿真结果分析

动态仿真分析的目的是在抗反冲阀静态仿真分析的基础上,建立动态仿真模型,分析该结构阀的主要性能指标是否满足设计要求。

3.1 建立仿真模型

本节主要研究抗反冲阀主阀芯在切断流量下的动态特性,以抗反冲阀测试系统为基础,建立抗反冲阀动态仿真模型,包括液压、机械和控制信号3部分。液压部分包含蓄能器、先导液缸、主阀芯,主阀芯开度通过可变节流孔来模拟,先导液缸为双向运动活塞缸;机械部分包含弹簧及基座;控制信号用于模拟隔水管施加在油缸上的周期性负载。抗反冲阀的动态仿真模型如图10所示。

图10 抗反冲动态仿真模型Fig.10 Anti-recoil dynamic simulation model

其中,蓄能器组模型用于模拟隔水管张紧器的蓄能器组,包含足够体积的蓄能器以及液压动力站,为系统提供足够流量及稳定压力。蓄能器内的流体初始压力为10 MPa,同静态仿真的设定相同。为了保证蓄能器压力稳定,设定其容积为10 000 L,工作时充满10 000 L液体。

流量控制阀用于调节通过抗反冲阀的流量大小,用可变节流孔模拟,节流孔等效面积为直径80 mm的孔,最大开度为100 mm。通过仿真验证可知,当节流孔开度为5 mm时,过阀最大流量逼近阀设计允许最大流量,可用于测试阀最大通流能力;当节流孔开度为5.5 mm时,过阀最大流量在阀设计限速节流切断范围内,可用于测试阀限速节流切断功能。

抗反冲阀模型由主阀芯、主阀芯活塞杆、弹簧、液控插装阀构成。用于模拟限速切断情况下的响应。主阀芯的开度由先导液缸活塞杆的位移决定。先导液缸2个油腔分别通过液控插装阀连接抗反冲阀的蓄能器端口和张紧液缸端口,活塞杆下端连接主弹簧。由于主弹簧处于压缩状态,所以受到的力为负值。根据静态仿真结果和动态仿真验证,设定弹簧刚度为10 N/mm,初始力为2 040 N;液控插装阀处于开启状态;主阀芯蓄能器端的流道压缩通过固定通径的节流口模拟,油缸端束流口用变径管模拟,主阀芯用插装阀阀芯模拟。

3.2 仿真结果分析

3.2.1 抗反冲阀关闭仿真

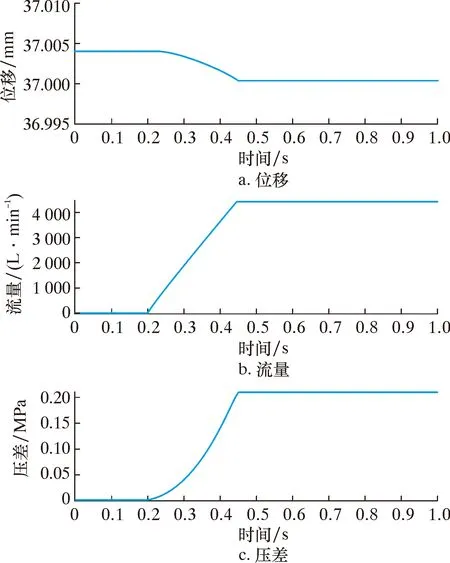

图11为主阀芯关闭过程中位移、流量以及压差变化图。分析图11可知,节流阀开度为5.5 mm。仿真结果显示:当流量上升到4 712 L/min时,主阀芯开始关闭,仿真时间点为0.465 s,主阀芯两端压差为0.23 MPa;主阀芯全部关闭时,仿真时间点为0.539 s,关闭所花时间为74 ms。最大过阀流量4 824 L/min,接近抗反冲阀切断流量上限。

图11 主阀芯关闭过程中位移、流量以及压差变化图Fig.11 Variation of displacement,flow rate and pressure difference in the closing process of main spool

3.2.2 抗反冲阀不关闭仿真

图12为主阀芯不关闭过程中位移、流量和压差变化图。由图12可知,为模拟测试抗反冲阀允许通过的最大工作流量,设定流量控制阀开度为5 mm,此时最大过阀流量为4 117 L/min,大于阀设计最大工作流量,接近阀关断流量下限。仿真结果显示,主阀芯位移0.004 mm,在0.450 s流量达到4 117 L/min后,流量控制阀不再继续开大,过阀流量稳定在4 117 L/min,主阀芯两端压差为0.21 MPa,主阀芯保持打开,抗反冲阀正常通流。

图12 主阀芯不关闭过程中位移、流量和压差变化图Fig.12 Variation of displacement,flow rate and pressure difference in the non-closing process of main spool

综上,该结构抗反冲阀在设计最大工作流量下能确保主阀芯保持打开,当过阀流量逼近阀设计触发切断流量范围时,主阀芯有少量位移,但依然保持开启。在流量达到切断值时,可以迅速关闭,完全关闭时间为74 ms(<300 ms)。关闭后主阀芯两端压力差上升,流量减小。由于主阀芯上设有节流孔,主阀芯完全关闭后流量不为0,确保张紧液缸可柔性停止。

4 结 论

(1)该结构抗反冲阀静态性能优良。限速节流工况下,过阀流速均匀,无涡流区。主阀流道内压力分布变化均匀,无负压区,压力损失小,且控制主阀芯动作的先导液缸塞腔和杆腔压力,基本与蓄能器端口压力和张紧液缸端口压力相同。当过阀流量达到切断流量时,蓄能器内油液加速通过主阀流道流向张紧液缸,先导液缸塞腔压力克服杆腔弹簧力开始关闭主阀芯。随着主阀芯关闭,抗反冲阀进出口端压差持续增加,主阀芯关闭过程中的驱动力也随之上升,加速主阀芯关闭,可提高限速切断响应速度。

(2)该结构抗反冲阀在设计最大工作流量下能保持主阀芯打开,当过阀流量逼近阀设计触发切断流量范围时,主阀芯有少量位移,但依然保持开启。当过阀流量达到切断值时,主阀芯可以迅速关闭,完全关闭时间为74 ms(<300 ms)。关闭后主阀芯两端压力差上升,流量减小,由于主阀芯上设有节流孔,主阀芯完全关闭后流量不为零,确保张紧液缸可柔性停止。因此,该阀满足设计要求,动态关闭特性优良。