植物蛋白纤维制备技术及其在食品领域的应用

2023-10-17王玉翔郑召君刘元法

王玉翔,郑召君,刘元法*

(江南大学食品学院,江苏 无锡 214122)

蛋白质对人体的重要性毋庸置疑,它是人体六大营养素之一,是人体结构和功能的基础,也是生命活动的主要承担者。动物蛋白,如肉、蛋、奶及其制品,是传统观念中蛋白质的主要来源。随着人们对健康饮食的重视,全球人口数量和蛋白质消费需求的不断增长,以及一部分人的宗教信仰影响,植物蛋白在蛋白质消费市场和科研领域的地位逐渐提升。豆类(大豆、豌豆、蚕豆等)、谷类(小麦、玉米、小米等)、种子(藜麦、荞麦等)、油籽(油菜籽、花生、葵花籽等)都是常见的植物蛋白来源。然而,植物蛋白往往存在氨基酸组成不平衡、风味和口感不佳、生物利用度较低以及功能性较差等缺陷,这阻碍了植物蛋白产业的发展。改变植物蛋白分子结构是提升植物蛋白口感、提高植物蛋白生物利用度和改善植物蛋白功能性的有效方式。

植物蛋白纤维化是一种改变天然植物蛋白分子结构的技术。植物蛋白分子经人工纤维化处理后,其直径在纳米级[1]至微米级[2]之间,纤维的宏观外表与动物肉的肌原纤维类似,呈现出良好的形态和性质,如高纵横比、高表面积体积比、明确的分子取向、各种功能特性和高机械强度[1]。目前植物蛋白纤维已经在食品领域得到了多方面的应用,并仍有进一步开发的空间。本文围绕植物蛋白纤维,对植物蛋白纤维化的理论依据和实际需求进行简述,重点阐述了植物蛋白纤维的制备技术及其在食品领域的应用,以期为植物蛋白纤维的制造与大规模推广提供参考。

1 植物蛋白纤维概述

纤维结构的蛋白在自然界中广泛存在,但大多数都属于动物蛋白,如肌原蛋白(肌肉中肌原纤维的成分之一)、胶原蛋白(动物结缔组织的主要成分)、丝蛋白(蚕丝等物质的主要成分)以及弹性蛋白(主要存在于韧带和脉管壁的弹性纤维的成分之一)。它们承担了机械骨架、结构组成、载体和信号传递等功能[3]。而植物蛋白分子以球蛋白为主,这使得蛋白质分子的结构较为紧凑,疏水氨基酸残基被封闭于蛋白质分子内部,降低了蛋白酶的生物可及性,也阻碍了蛋白质更大范围的应用。将植物蛋白质分子通过各种方式转变为纤维结构,能够改善植物蛋白的营养价值和功能特性,是提升植物蛋白附加值、扩大植物蛋白市场的上佳选择。

虽然天然植物蛋白多以球蛋白的形式存在,但蛋白质分子的高级结构本质上是由多肽链盘曲折叠以及各亚基空间排布形成的。因此,只要打破组成天然蛋白质分子空间结构的化学键,其中的多肽链就能在一定条件下重新排列,通过适当的理化处理,就能够改变天然植物蛋白的分子结构。蛋白质分子经历展开、降解、共价键和非共价键的聚集等过程,形成直径在纳米到微米不等的高纵横比纤维状结构,即植物蛋白纤维。

2 植物蛋白纤维制备技术

淀粉样原纤维、螺杆挤压、剪切、湿法纺丝、静电纺丝、溶液吹气纺丝(solution blow spinning,SBS)等技术已被开发用于生产植物蛋白纤维。植物蛋白自身的特性及植物蛋白纤维的应用方向是选择合适纤维制造技术的依据。植物蛋白纤维的具体形态可通过X射线衍射[4]、硫黄素T荧光[5]、刚果红染色[6]以及常见的圆二色光谱、傅里叶变换红外光谱、透射电子显微镜、扫描电子显微镜和原子力显微镜等方法进行鉴定和表征。

2.1 淀粉样原纤维

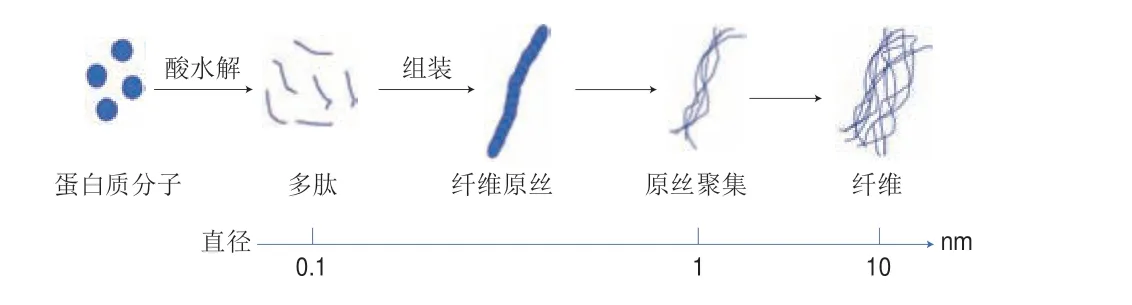

植物蛋白淀粉样原纤维是蛋白质分子通过自组装形成的。它最初被认为是人类神经退行性疾病中的病理聚集体[7],如在阿尔茨海默病患者脑组织中发现的β-淀粉样蛋白和Tau蛋白[8]。然而,目前越来越多的研究认为形成淀粉样原纤维是所有蛋白质的共同特性[9]。通常,将植物蛋白在高于其变性温度、低pH值和低盐离子强度条件下搅拌加热数小时即可得到淀粉样原纤维。Cao Yiping等[9]在总结了大量文献后,认为植物蛋白纤维的标准制备条件可定为:80~90 ℃、pH 2、不加盐离子条件下300 r/min磁力搅拌5~24 h。目前已经成功用于制备植物蛋白淀粉样原纤维的原料有小麦、玉米、大豆、豌豆、马铃薯、花生、藜麦、苋菜等[9]。在制备过程中,天然状态下呈球状的蛋白质分子由于外界条件发生改变,分子链逐渐伸展,暴露出原本封闭在内的疏水氨基酸基团,这些基团由于其疏水性易相互聚集,进而倾向于形成热力学稳定性较高的淀粉样原纤维结构[10]。通常纤维的直径在纳米级,而长度在微米级。图1展示了蛋白质淀粉样原纤维的形成过程。

图1 蛋白质淀粉样原纤维形成过程示意图[3]Fig.1 Schematic diagram of the formation process of protein amyloid-like fibrils[3]

淀粉样原纤维的分子排列主要与植物蛋白本身的性质和制备时的具体条件有关,如酸碱度、温度、盐离子强度和蛋白质浓度等,但大体上呈双重β-折叠结构,其外表类似一个拉链,蛋白质分子侧链基团互相交叉,形成拉链的“齿”。单个β-折叠结构由主链氢键连接,稳定性较差,而维持双重β-折叠结构的力较多(表1)。因此,淀粉样原纤维非常稳定,能够在人体内部甚至体外的恶劣条件下存在[11]。

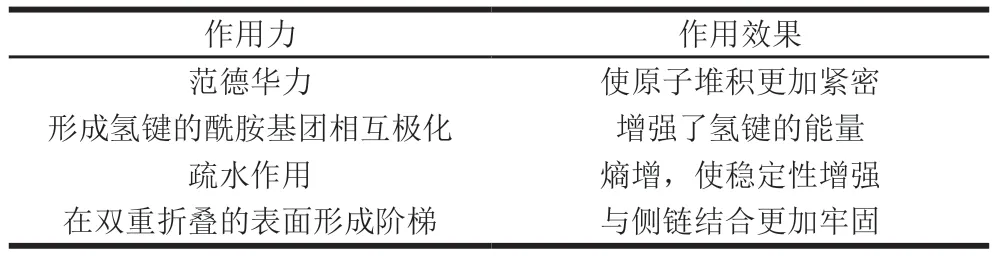

表1 维持双重β-折叠结构的力及其作用[8]Table 1 Roles of forces in maintaining dual β-sheet structure[8]

2.2 螺杆挤压

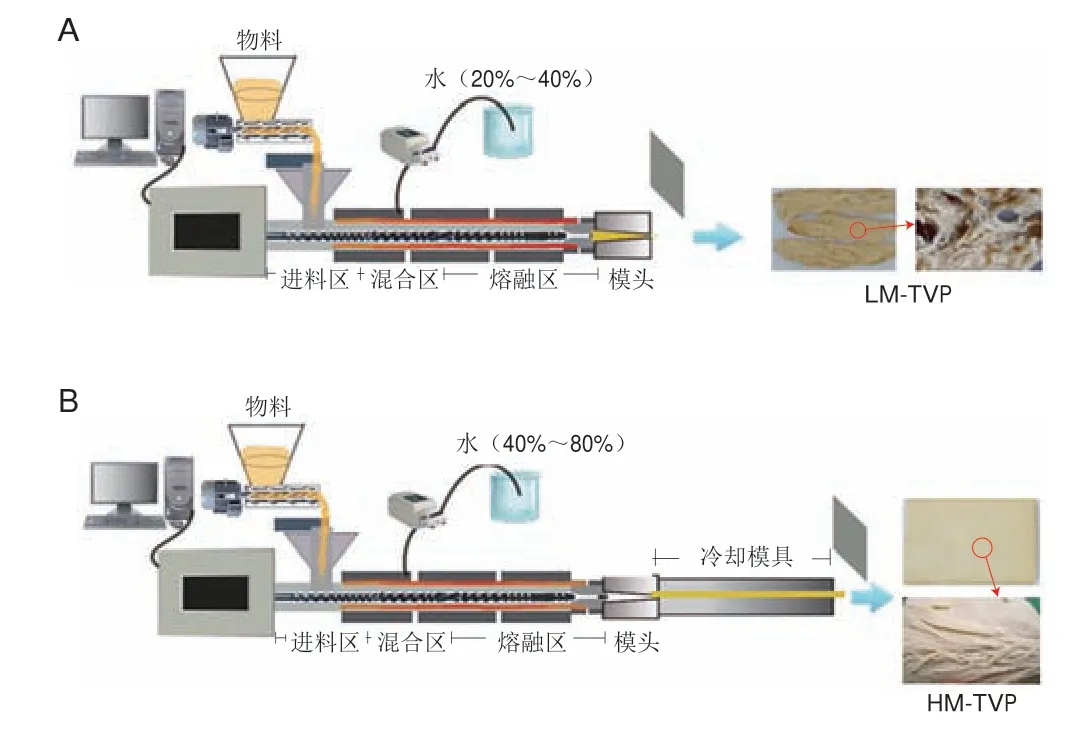

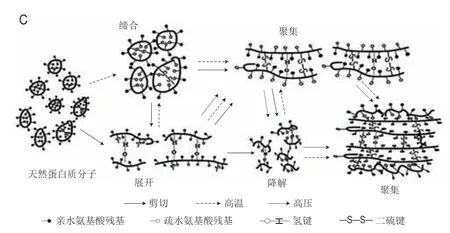

螺杆挤压是目前最为成熟同时也是应用最广泛的植物蛋白纤维制备技术,采用螺杆挤压机即可进行操作,可用于生产组织化植物蛋白(textured vegetable protein,TVP)。螺杆挤压技术可分为低水分(low moisture,LM)挤压(水分质量分数20%~40%)和高水分(high moisture,HM)挤压(水分质量分数40%~80%)两种[12],挤压后的LM-TVP呈多孔的海绵状,HM-TVP则呈与动物肉类似的纤维状,因此HM-TVP被广泛用于制造植物蛋白纤维。高水分植物蛋白挤压采用双螺杆挤压机,大豆蛋白、豌豆蛋白、花生蛋白和小麦面筋蛋白都是常见的原料。在挤出过程中,肽键通常不发生改变[13],但氢键、二硫键和疏水相互作用会在温度变化和剪切力的作用下断裂或生成。如图2所示,根据需要确定好物料配方及挤压参数后,物料在室温下进料并被输送至混合区[14];物料与水在混合区混合,氢键断裂,蛋白质分子链逐渐展开,暴露出原本封闭在蛋白质分子内部的疏水氨基酸基团[15];在熔融区的高温条件(>130 ℃)下,蛋白质分子内二硫键断裂,形成分子间二硫键,若T>150 ℃,新形成的分子间二硫键也将断裂[16],高温使料液熔化并发生各种理化反应,料液黏度增加[13],强剪切力使蛋白质分子链发生降解;冷却模具温度约为70 ℃,在该温度下蛋白质分子发生重排和交联,形成纤维结构[17]。

图2 低水分挤压(A)和高水分挤压(B)的不同功能区以及挤压过程中蛋白质分子结构变化(C)[12]示意图Fig.2 Schematic diagrams of different functional areas of low moisture extrusion (A) and high moisture extrusion (B) and changes of protein molecular structure during extrusion (C)[12]

螺杆挤压后植物蛋白纤维的性质与挤压过程中的工艺参数(温度、水分含量、喂料速率和螺杆转速),蛋白质、脂肪和碳水化合物的比例,谷氨酰转氨酶、卡拉胶等添加剂的使用,以及植物蛋白自身性质有关。对HM-TVP而言,为保证TVP的良好质构,同时确保纤维结构的顺利形成,物料的蛋白质量分数在50%~70%较为合适[18];脂肪在TVP制备过程中起到了增塑剂的作用,使TVP表面更加光滑,质量分数应在2%~10%;小分子碳水化合物参与美拉德反应,进而影响TVP的颜色和味道,淀粉或粗纤维则在TVP纤维结构的形成中起作用,额外添加量不应超过10%[12]。考虑到料液的黏度和蛋白质变性问题,大多数HM-TVP所需的温度在130~150 ℃左右,水分质量分数在60%左右。如图2所示,合格的HM-TVP表面光滑,有一定韧性,并且有明显的纤维结构。

2.3 剪切

采用剪切的方式制造植物蛋白纤维能够实现成型过程中对纤维微观结构的控制。剪切的设备称为剪切单元,基于流变仪的原理进行设计。在剪切和高温的共同作用下,蛋白质可以排列成纤维结构[19],其形成原理与螺杆挤压中的纤维结构形成原理类似。最初的剪切装置类似锥板流变仪,但这种装置剪切速率不恒定,且容量有限,植物蛋白纤维的质量和产量均有较大缺陷。所以科研人员又开发出“Couette Cell”装置,如图3所示,其外形类似同心圆柱流变仪,内筒角速度恒定,外筒静止,内外筒均采用油浴加热,样品位于两个圆柱体之间的剪切区内,测温点位于1/2H处。将植物蛋白、水、盐和麸质以一定比例混合后,取约200 g样品用填缝枪填料。工艺参数:90~110 ℃加热5~25 min,转速5~50 r/min,在该条件下可获得良好的纤维结构[20]。

图3 “Couette Cell”的水平和垂直横截面[20]Fig.3 Horizontal and vertical cross-sections of “Couette Cell”[20]

与螺杆挤压相比,剪切法生产的植物蛋白对微观结构的控制更精细,性能更优良。但由于生产能力受限于剪切区体积(已发表文献中装置的最大剪切区体积为7 L[21]),并且相关研究人员和设备都集中于荷兰瓦赫宁根大学,目前仍属于新兴技术,其具体机理处在探索阶段,尚未大规模推广使用。

2.4 湿法纺丝

湿法纺丝植物蛋白纤维是在液体环境中形成的,其设备主要由蛋白质溶液、喷丝头、凝固浴和洗涤槽组成。如图4所示,将蛋白质溶液直接由喷丝头喷出至凝固浴中,凝固浴中装有无法溶解蛋白质溶液的溶剂,使蛋白质溶液凝固为直径数十至数百微米的长丝,通过化学反应或溶剂蒸发可除去长丝上残留的大部分溶剂[22],形成的植物蛋白纤维经过理化处理、洗涤和干燥,可进一步除去加工中的化学物质,同时增强纤维的机械强度和分子取向。是否对其进行理化处理和洗涤与纤维的应用领域和聚合物溶液组成有关[23],对食品领域的应用而言,需要保证其产品的安全性,因此必须进行进一步处理。与其他植物蛋白纤维制造技术相比,湿法纺丝纤维具有直径大、分子排列水平高、稳定性好、高强度和高刚性的特点[3]。

图4 湿法纺丝加工植物蛋白纤维示意图[2]Fig.4 Schematic diagram of the preparation of plant protein fiber by wet spinning[2]

溶解植物蛋白的溶液是具有高度分子缠结的黏性溶液。在苛刻的条件下(如使用还原剂、变性剂或极端的酸碱和热条件),蛋白质分子的氢键和二硫键被破坏[3],使其能够形成长丝。蛋白质溶液中的溶剂是根据植物蛋白的性质和用途决定的,目前常见的用于湿法纺丝的植物蛋白种类及相应溶剂列于表2。可以看出,湿法纺丝在生产过程中经常需要加入不可食用溶剂,产生大量的化学废液,且产量较小,因此在食品领域中的应用存在较多限制。

表2 湿法纺丝植物蛋白纤维形成条件Table 2 Wet spinning conditions for the formation of plant protein fiber

2.5 静电纺丝

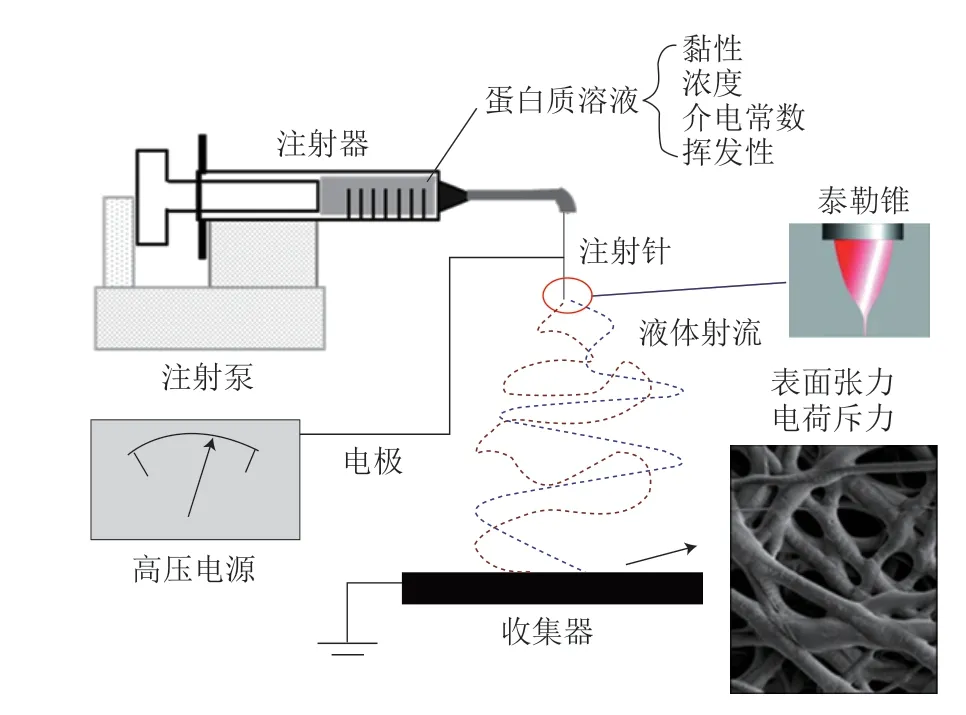

通过静电纺丝能够制造纳米尺度的植物蛋白纤维[28]。静电纺丝对植物蛋白溶液的要求十分严格,第一,所选择的蛋白质需要在相应溶剂中有高度的可溶性,其浓度足够使蛋白质分子发生缠结;第二,溶液必须有合适的黏度、导电性和表面张力。静电纺丝大致可分为实验室规模纺丝、高效纺丝和特殊纺丝模式。实验室规模纺丝包括点-板静电纺丝、线-板静电纺丝和板-板静电纺丝3 种;高效纺丝包括多喷头静电纺丝和无喷头静电纺丝;特殊纺丝包括近场静电纺丝、同轴静电纺丝和离心静电纺丝[29]。点-板静电纺丝如图5所示,将带电的蛋白质溶液装入注射器中,其电荷斥力能够克服表面张力,进而从注射器针头中喷出,形成泰勒锥。从泰勒锥中会纺出一根细丝,在电力作用下逐渐伸长,并随着溶剂的蒸发固化成纤维,收集器上带有与纤维相反的电荷,使纤维能够以网状的形式沉积在上面[30]。

图5 静电纺丝装置示意图[31]Fig.5 Schematic diagram of the electrospinning device[31]

蛋白质的静电纺丝需要克服很多困难。为了纺丝的顺利进行,蛋白质需要在溶液中有较好的溶解度,使蛋白纤维能够相互缠结[28]。然而植物蛋白常见的球状结构存在相互作用较小,不利于互相缠结的问题,因此需要选择合适的植物蛋白和相应的溶剂。能否实现植物蛋白静电纺丝的决定因素包括蛋白质溶液的表面张力、电导率、黏度、溶液浓度、介电常数和挥发性[32],这些因素会影响植物蛋白纤维的宏观外表、纤维直径、分子排列方向和机械强度。同时,考虑到食品行业的需求,静电纺丝过程应尽量减少有害化学试剂的使用,玉米醇溶蛋白是静电纺丝中常见的植物蛋白[33],因为可用于食品的乙醇和乙酸对醇溶蛋白的溶解效果好。SPI[34]和苋菜分离蛋白[35]也被用于静电纺丝,但为达到合适的溶解度,不可避免地需要用到六氟异丙醇和甲酸等有毒化学试剂,这严重限制了静电纺丝在食品领域的应用。因此,科研人员正在进一步尝试采用更加安全的化学试剂,甚至直接用水作为溶剂[36]。

2.6 溶液吹气纺丝

SBS是一种新兴的植物蛋白纤维制造技术,起源于静电纺丝和传统熔喷技术的结合,能够制备纳米级到微米级的纤维[37],可看作静电纺丝的升级版技术。如图6所示,SBS装置由高压气源、压力调节器、溶液注射器、同心喷嘴和滚筒收集器组成。蛋白质溶解在挥发性溶剂中,由注射泵进入内喷嘴被泵送,而压缩气体则流动在蛋白质溶液周围,通过外喷嘴被喷出。当溶液被喷出后,由于阻力、升力和高速气体的湍流流动,溶液稳定性极差,会导致强烈的拉伸和变薄[3];由于溶剂的迅速蒸发,植物蛋白纤维在空气中固化[38]。与静电纺丝相比,SBS具有成本低、无需电场、设备简单、过程简洁、易于规模化生产等特点[39]。但同静电纺丝相比,由于溶液喷出后的不稳定性,SBS生产的植物蛋白纤维直径相对不均匀。

图6 SBS装置示意图[37]Fig.6 Schematic diagram of SBS device[37]

SBS对植物蛋白和溶剂的要求与静电纺丝类似,例如使用甲酸溶解的SPI[38]、醋酸溶解的玉米醇溶蛋白[40]等。植物蛋白纤维的最终性质和产量与蛋白溶液黏度、溶液推进速率、气压、喷嘴形状和喷射距离有关[39]。蛋白质溶液浓度过低,会导致溶液无法形成纤维,而是呈液滴状直接从喷嘴中喷出[40];浓度过高则会使溶液黏弹性和表面张力过强[41]。溶液推进速率过慢会使纤维不连续;过快则使溶剂蒸发不完全。气压过低会使喷嘴尖端出现膜胀效应,导致射流直径大于喷嘴直径;过高会使纤维拉伸不足。喷嘴形状和大小会对气流速度产生影响,喷射距离则是溶剂是否蒸发完全的决定性因素之一[39]。

3 植物蛋白纤维在食品领域的应用

由于出众的质地、营养价值和功能特性,植物蛋白纤维在食品领域得到了广泛应用。常见的应用方向有直接食用、作为食品添加剂使用和用于活性物质包埋等。图7列举了在实验室条件下制得或已经投入市场的植物蛋白纤维产品。

图7 实验室或商品化植物蛋白纤维产品Fig.7 Laboratory-made or commercial plant protein fiber products

3.1 直接食用

可直接食用的植物蛋白纤维要求植物蛋白本身适宜作为食物、制备完成的纤维形态良好以及加工过程中不添加不可食用的化学试剂。因此,目前只有通过螺杆挤压和剪切两种技术制备的植物蛋白纤维被直接用作食品。剪切技术存在相关设备和技术人员上缺乏以及生产力不足的问题,目前仍处于实验室规模,因此螺杆挤压是目前唯一能够工业化生产的可食用植物蛋白纤维制备技术。

通过高水分挤压技术生产的HM-TVP有类似动物肉的纤维结构和质地,能够直接作为肉类类似物食用,也就是俗称的“植物肉”。经验证,以花生蛋白[18]、大豆浓缩蛋白/小麦面筋蛋白[45]、豌豆蛋白/小麦面筋蛋白[46]为原料生产的HM-TVP在质构和纤维的微观结构上与鸡肉相似。为了使植物肉制品颜色更加逼真,加工中还会使用曲红等色素或来源于大豆的血红蛋白使产品呈现类似牛排内部的粉红色。对素食主义者、宗教人士和心脑血管疾病高危人群[47]而言,植物肉可替代或部分替代动物肉作为日常食物。但对于广大普通消费者而言,目前植物肉主要存在的问题在于:1)对肉类的口感、质构、风味和气味的模拟不够逼真,产品口感相对粗糙;2)价格与动物肉相比无明显优势;3)在制作过程中加入了一定量的添加剂,可能不利于消费者接受。因此,植物肉的生产技术仍有较大的提升空间。生产植物肉的知名国际企业有Beyond Meat和Impossible Foods等,中国第一个高水分组织化植物蛋白生产线也已经在2021年正式投产。

3.2 改善食物质构

用于改善食物质构的植物蛋白纤维同样要求植物蛋白本身适宜食用以及保证加工全过程的安全性,植物蛋白淀粉样原纤维能够满足上述要求。当蛋白质由溶液转变为纤维形态时,其促进分子缠结的能力增加,单个颗粒直径增加,进而使溶液黏度上升和凝胶强度增加,因此植物蛋白淀粉样原纤维可作为增稠剂和胶凝剂使用[9]。Zhang Yehui等[42]以米糠白蛋白为原料制备淀粉样原纤维,发现纤维的添加可使米糠蛋白溶液的黏度提升一个数量级,且溶液稳定性不受干扰。与天然蛋白质相比,淀粉样原纤维能够在更低的浓度下形成凝胶。Munialo等[48]对由不同浓度的豌豆蛋白淀粉样原纤维制备的凝胶进行了储能模量(G’)和损耗模量(G”)的测定,发现当豌豆蛋白质量浓度由40 mg/mL提升至160 mg/mL时,其G’由22 Pa迅速提升至2 058 Pa,表明凝胶强度显著增加;而G”与G’的比值则一直保持在0.18~0.22之间,表明其凝胶化状态较为稳定。

3.3 活性物质包埋

许多生物活性食品在普通贮存条件下稳定性较差,或存在溶解性差、生物利用度不佳等问题,包埋是有效的解决方式[49]。目前能被用于食品包埋的植物蛋白纤维制备技术有静电纺丝、SBS和湿法纺丝,但考虑到包埋效率、化学试剂添加和工艺难度,通常采用静电纺丝技术。静电纺丝技术能够制备食品级纳米纤维膜,可在制备过程中负载需要包埋的活性物质。Moomand等[44]以30%的装载量(即鱼油质量为玉米醇溶蛋白粉末质量的30%)制备包埋鱼油的玉米醇溶蛋白静电纺丝,发现25 ℃下贮存4 d后未包埋鱼油的过氧化物生成量达900 μmol/L,包埋鱼油仅为150 μmol/L,表明包埋可显著提升鱼油的氧化稳定性。Jia Xiwen等[50]将豌豆分离蛋白与普鲁兰多糖溶液混合溶解后进行静电纺丝,制得的纳米纤维膜展现出比豌豆分离蛋白和普鲁兰多糖粉末更好的热稳定性。精油等抗菌活性物质对光、热和氧气的高度敏感性以及自身的高挥发性使其在食品中的应用存在限制,可以采用静电纺丝植物蛋白纤维进行包埋。将孜然精油和玉米醇溶蛋白溶解在冰醋酸中,使孜然精油体积分数分别为2.5%、5%、10%和20%,玉米醇溶蛋白质量浓度为0.27 g/mL,制备的含有不同剂量孜然精油的玉米醇溶蛋白电纺纤维对金黄色葡萄球菌、蜡状芽孢杆菌、大肠杆菌和肠球菌均有很强的抗菌活性,且抗菌效果随精油浓度增加而增强[51]。

4 结 语

随着经济水平和科技水平的提高,健康、成本、宗教等因素使得植物蛋白在蛋白质市场上拥有越来越重要的地位。植物蛋白纤维制备技术使球状植物蛋白分子转化为丝状纤维结构,改善了植物蛋白的质地、营养和功能性,拓展了植物蛋白在食品领域的应用,如作为肉类类似物、增稠剂、胶凝剂和活性包埋材料等,有着良好的发展前景和市场价值。

目前植物蛋白纤维的大规模应用仍存在许多限制。淀粉样植物蛋白纤维尚未被允许进入市场,因为某些淀粉样纤维在体外实验中显示出细胞毒性[52],所以要对更多不同来源的植物蛋白淀粉样纤维进行动物和临床水平的安全性验证,并建立使用规范。剪切法制备的植物蛋白纤维性能优良,但生产效率不足和生产设备及技术人员缺乏的问题仍待解决。对于湿法纺丝和SBS,需要寻找食品级植物蛋白溶剂,探索新的植物蛋白和溶剂配方。静电纺丝对植物蛋白溶剂的选择范围相较湿法纺丝和SBS更广,但同时存在生产效率低和生产成本高的问题,目前主要应用于功能性成分的包埋,这些成分被包埋后可用作高附加值食品的包装。螺杆挤压法制备的植物蛋白纤维虽然能够实现一定规模的工业化生产,但其质构与风味和动物肉相比仍有一定差距。可以通过调整工艺参数,并添加一定比例的小麦面筋蛋白、油脂、多糖、谷氨酰转氨酶和碱等物质促进植物蛋白纤维的形成,使其更好地模拟动物肉的纤维感。还可以添加一定量的植物油,如椰子油、葵花籽油等[53]模拟动物肉的油脂感,以及采用淀粉、麦芽糊精、果胶等多糖模拟脂肪的口感[54]。

若想实现植物蛋白纤维从实验室走向工厂,从工业、医疗领域走向食品领域,食品安全、生产效率和生产成本是科研人员必须要解决的问题。今后对植物蛋白纤维的研究可从如下方面着手:1)植物蛋白纤维制备工艺的标准化;2)食品级植物蛋白溶剂的探索;3)与3D打印等方法结合改善植物蛋白纤维的质构、形态及理化特性;4)通过酶解、发酵等方法改善植物蛋白纤维不良风味;5)植物蛋白纤维营养价值及其影响因素的探究。植物蛋白纤维的优良性能与巨大潜力,值得更加深入地研究,以使其在各个领域有更加广泛的应用。