依据ISO 12835 标准的热采井特殊螺纹的有限元建模分析

2023-10-16柳玉伟刘国平

刘 洋,张 伟,柳玉伟,刘国平

(江苏常宝普莱森钢管有限公司,江苏 常州 213200)

对于石油工业中的沥青和重油的开采,主要是采用循环注采加热方法。以往大家的关注点主要放在开采方法的改善,而井身结构的完整性也是需要考虑的事情。对于热采井开采过程中,固井下的管体一方面受到约束,另一方面受到高温循环会造成管材膨胀,进而管材内部会产生轴向载荷并传递到接头螺纹部位,从而造成管体和螺纹接头结构变形,最终会影响到管材的使用性能。这就对热采井特殊螺纹接头提出了更高的技术要求[1-15]。

对于热采井评价标准ISO/PAS 12835:2013《热采井用套管连接的质量评定》规定的评价试验要求,主要涉及到三方面内容:

(1)内外螺纹类型材料性能评估试验,通过材料试验得到试验样品的屈服强度性能指标,用来作为有限元的材料数据输入。

(2)有限元分析特殊螺纹结构形式,用以挑选特殊螺纹最差公差配合情况。

(3)特殊螺纹全尺寸实物评价试验,用来评估特殊螺纹抗螺纹黏结、结构完整性、密封效果。

本文依照ISO/PAS 12835:2013 标准ASL290等级技术要求,主要关注上述前两点的材料性能评估和有限元分析内容,提出了一种K55 Φ177.80 mm×8.05 mm 规格的热采井接头设计,利用有限元方法对不同公差配合下的螺纹结构进行筛选,完成了不同公差配合下样品的最差密封面螺纹拧紧结构(WGS)、最差螺纹拧紧结构(WGT)、最差高温循环压缩载荷下的密封能力结构(WSC)、最差低温循环拉伸载荷下的密封能力结构(WST)分析,材料屈服强度变化对密封性能影响,最终上扣扭矩要求,结构完整性评估,最后得出最终评价试验样品组合。

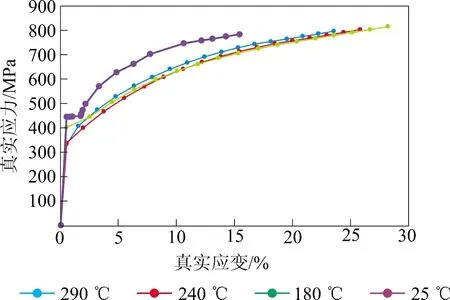

1 材料模型

按照ISO/PAS 12835:2013 标准要求,需要通过试验测出不同温度下材料的应力-应变曲线,实验室拉伸机得到材料本构模型,用来定义材料的弹塑性能,通过图1 所示应力-应变曲线提取了材料的屈服强度、弹性模量、不同温度下材料性能的衰减率等参数,具体见表1。

表1 不同温度下K55 材料的性能参数

图1 实验室拉伸机得到K55 材料的应力-应变曲线

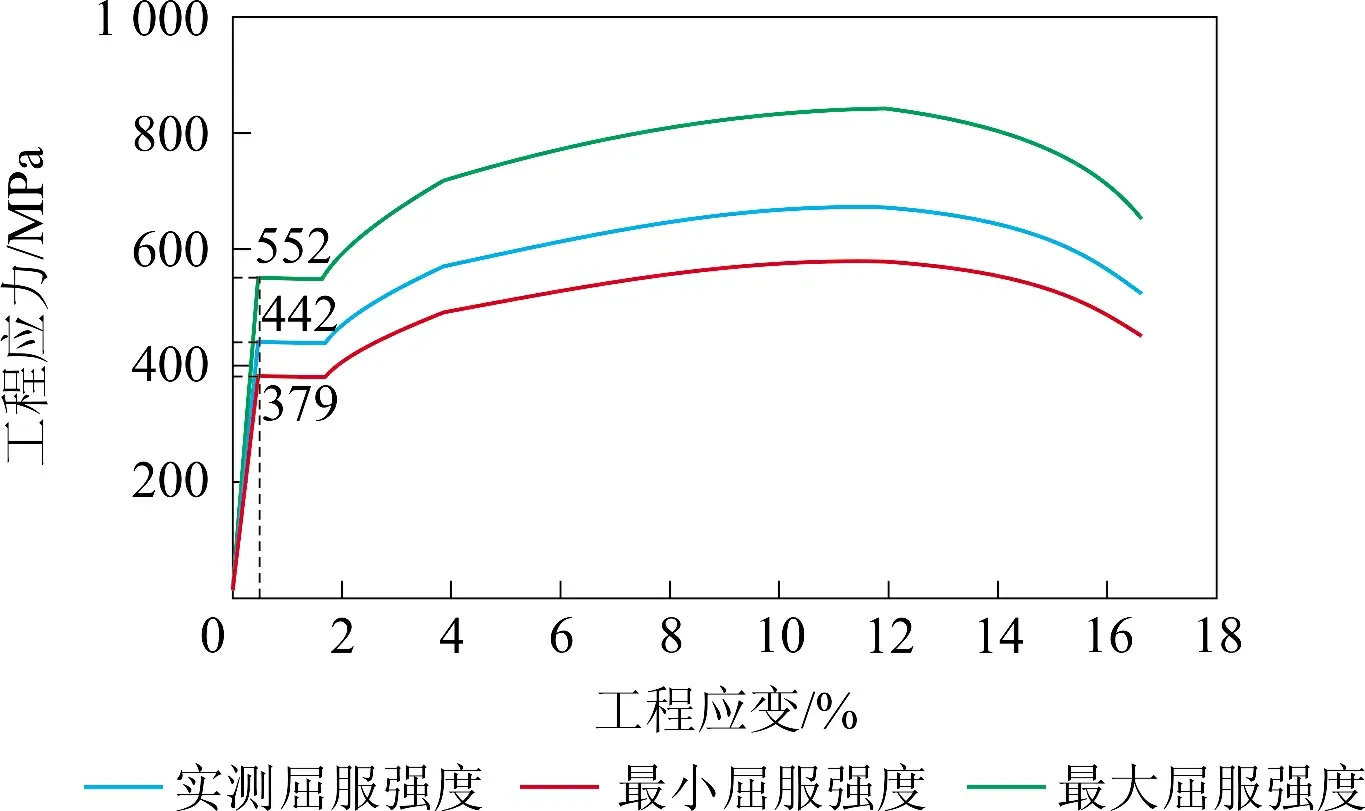

材料性能对密封能力的影响分析,需要考虑外螺纹材料屈服强度极限公差变化下螺纹的密封性能分析,材料模型的应力-应变曲线以API Spec 5CT—2018《套管和油管规范》规定的K55 钢级实测试验室拉伸屈服强度(442 MPa)为基础,通过修改K55 钢级公称最大屈服强度(552 MPa)和最小屈服强度(379 MPa)比例放大系数得到相应的数据以及应力-应变曲线特征点作为输入数据,室温下材料应力-应变曲线如图2 所示。

图2 室温下K55 材料的应力-应变曲线

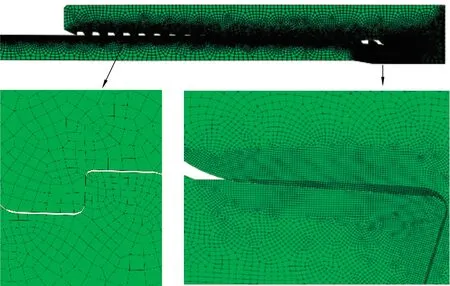

2 有限元模型

接头有限元模型按照产品结构尺寸建立。K55 Φ177.80 mm×8.05 mm 热采井特殊螺纹接头有限元模型如图3 所示,有限元模型采用二维轴对称模型,接头分析取接箍中部作为对称面,模型对称面仅仅具有径向位移,其他方向固定。

图3 K55 热采井特殊螺纹接头有限元模型

3 网格划分

对于有限元模型密封和螺纹部位需要网格细化,通常螺纹部位网格尺寸0.1 mm,密封和台肩部位网格尺寸0.04 mm,管体其他部位可以适当粗化网格。细化的密封部位网格尺寸分析中更能够体现接触部位应力分布情况,螺纹部位更能够体现接触应力过大而产生的螺纹黏结倾向。

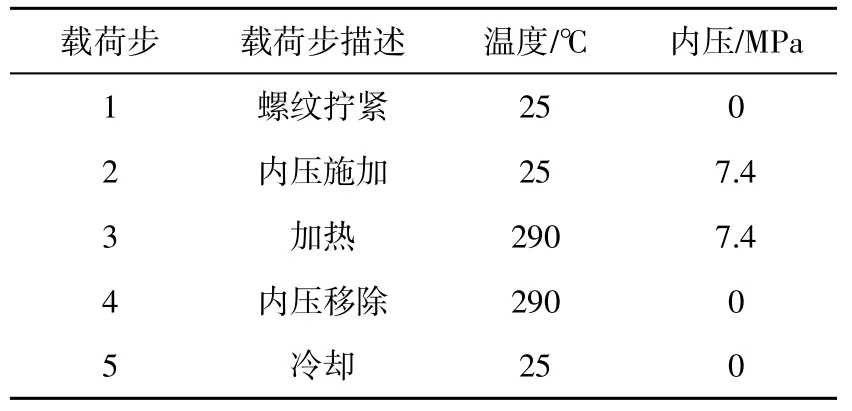

4 载荷加载

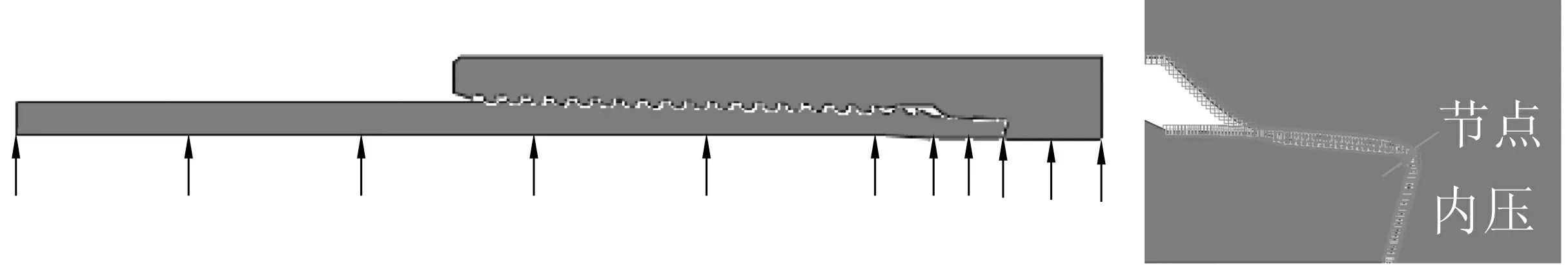

按照ISO/PAS 12835:2013 标准要求,热采井特殊螺纹有限元分析主要涉及两个加载步骤(表2),一个是螺纹拧紧,另外一个就是热循环。循环过程中仅仅存在内压载荷,载荷分别施加在接箍和管体的内表面,而对于密封面部分也需要压力,采用渗透压力方式,内压载荷分别施加到内外螺纹对应的单元节点,如图4 所示。

表2 热采井特殊螺纹有限元分析载荷加载步骤

图4 内压施加以及内外螺纹密封台肩施加节点内压示意

5 上扣扭矩标定

上扣扭矩按照设定的实物试验最佳扭矩8 812.7 N·m 螺纹拧紧进行模拟,有限元通过线性插值方法模拟最佳上扣扭矩。本规格扣型设计机紧量3 mm,图5 所示为实物螺纹拧紧过程中上扣扭矩9 931.23 N·m,通过有限元模型分析,机紧量从小到3 mm,每一步骤计算出一个模型的上扣扭矩,已知图5 所示最终上扣扭矩9 931.23 N·m,通过有限元分析最后一点上扣扭矩9 927.38 N·m,如图6 所示,对应机紧量为3.076 2 mm,估算出螺纹处摩擦因数0.04,密封及台肩部位摩擦因数0.217。

图5 K55 热采井特殊螺纹样品上扣扭矩

图6 K55 热采井特殊螺纹有限元分析上扣扭矩

有限元分析扭矩估算方法,主要是在扭矩对顶的瞬间,台肩过盈量在图5 上的0.015 圈,由于螺距为5.08 mm/圈,密封面过盈量为0.015×5.08=0.076 2 mm,所以需要建立在和实物试验中的螺纹以及密封面同样公差配合下的轴向机紧量为3.076 2 mm 的模型,进行有限元分析最终上扣扭矩数值。理论上讲螺纹光洁度低于密封面的光洁度,在实际试验过程中,螺纹拧接需要涂抹相应的螺纹脂,螺纹类型在螺纹脂以及接箍磷化作用下,通过查阅机械手册摩擦因数在0.04~0.24。在对应的实物和有限元分析情况下相同的机紧量模型,通过分别提取螺纹和密封台肩处的上扣扭矩,两个部位上扣扭矩叠加,随后调整两个部位的摩擦因数,得到最终的上扣扭矩。

6 最差工况分析

依据ISO/PAS 12835:2013 标准要求,热采井有限元分析最终需要确认不同公差配合下的最差结构模型形式,模型结构主要是抗螺纹黏结分析以及密封能力分析。

在表2 的载荷加载状况下,为了得到4 种结构(WGS、WGT、WST、WSC)的最差工况组合,按照标准规定需要对特殊螺纹结构公差进行匹配建模。

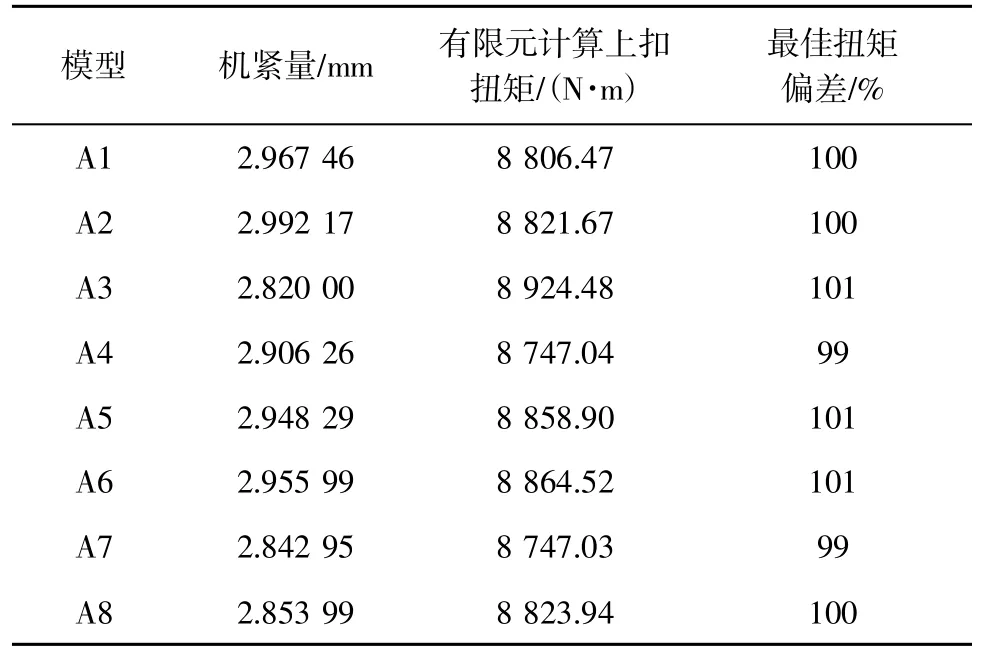

按照标准中规定的结构公差配合要求,为了得到最终的4 种最差抗螺纹黏结以及密封能力结构模型,先绘制8 个不同的过盈形式以及螺纹锥度结构模型,在表3 要求的上扣和循环载荷下,通过有限元分析模拟得到最佳上扣扭矩8 812.7 N·m 下8 个模型的密封性能和螺纹的最大应力,通过比较数值得到4 种最差结构公差组合形式。

表3 K55 热采井特殊螺纹最差样品结构公差性能筛选结果

通过上述四步有限元筛选分析方法,得到A6、A3、A4 分别对应WGS、WGT/WST、WSC 最差工况模型。

表4 描述了不同模型为了达到上扣扭矩8 812.7 N·m 所需的机紧量,以及有限元方法计算的最佳扭矩和实物试验设定的8 812.7 N·m 之间的偏差,发现上扣扭矩偏差值不超过1%。

表4 K55 特殊螺纹不同结构匹配下上扣扭矩和机紧量关系

7 材料性能对密封能力影响

除了需要进行最差工况结构分析,ISO/PAS 12835:2013 标准强制要求使用有限元方法分析外螺纹螺纹材料性能波动(图2 所示数据)对密封能力影响。对于筛选出来的WSC 和WST 模型,有限元分析需要输入室温状况下的最大和最小屈服强度数据(552 MPa 和379 MPa 应力-应变曲线特征点)来确定材料变化对接头性能影响。最终的材料变化范围依据如下公式得到:

式中V——密封强度变化;

H——最大密封能力,N/mm;

L——最小密封能力,N/mm。

根据ISO/PAS 12835:2013 标准要求:

(1)如果最大变化≤15%,对管体材料无要求;

(2)如果最大变化在15%~30%,管体性能需要在屈服强度范围的下半部分。

(3)如果最大变化≥30%,管体性能需要在屈服强度范围的下1/3 部分。

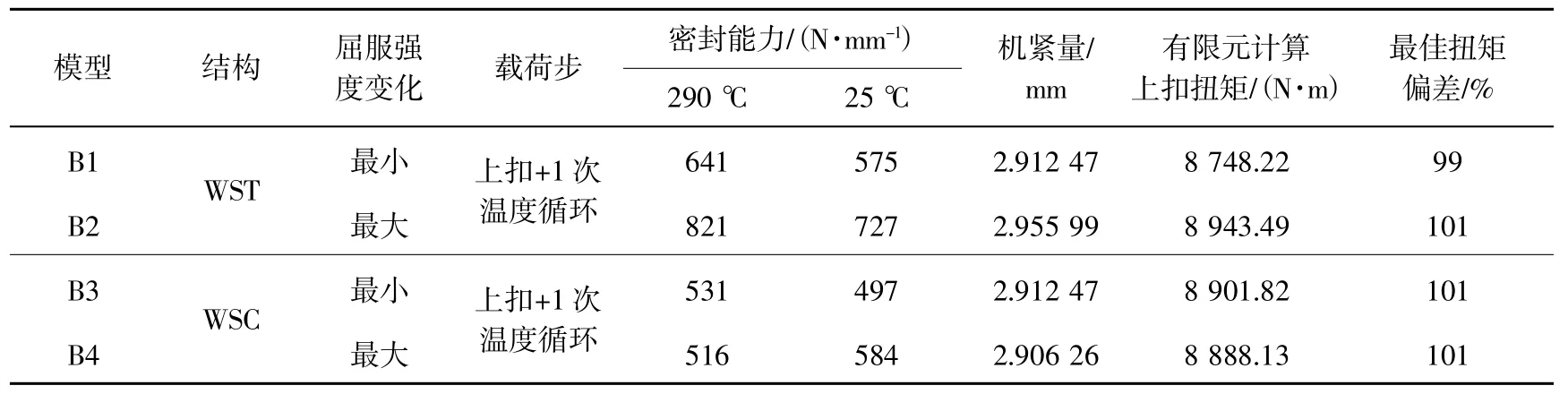

重新编号4 个模型B1~B4,使用表3 筛选出的WST 和WSC 结构模型,在ISO/PAS 12835:2013标准ASL290 等级要求下,通过将图2 中的最大和最小屈服强度应力-应变曲线性能参数分别输入到WST 和WSC 模型,在表5 所示的载荷路径下(一次螺纹拧紧和温度循环),有限元分析了密封面部位在材料屈服强度变化下的高温290 ℃和低温25℃的密封。

表5 K55 热采井特殊螺纹材料性能变化对密封能力的影响以及上扣扭矩分析

按照上述方法,通过表3 分析出的WST 和WSC 模型,最终得到屈服强度变化对密封能力最大影响为25%。模型在规定的公差配合及最佳上扣扭矩8 812.7 N·m 下,有限元分析计算得到机紧量、上扣扭矩以及与最佳上扣扭矩偏差,结果见表5,上扣扭矩偏差控制在1%。

8 密封评估结果

根据表2 所示的加载路径,为了评估热采井扣型在WSC 和WST 模型下的密封能力,主要需要关注的加载点为表2 中的第3 和第5 载荷点。载荷步3 用于评估高温下的最大轴向压缩下的密封能力;载荷步5 用于评估循环结束后,低温下最大轴向拉伸下的密封能力。

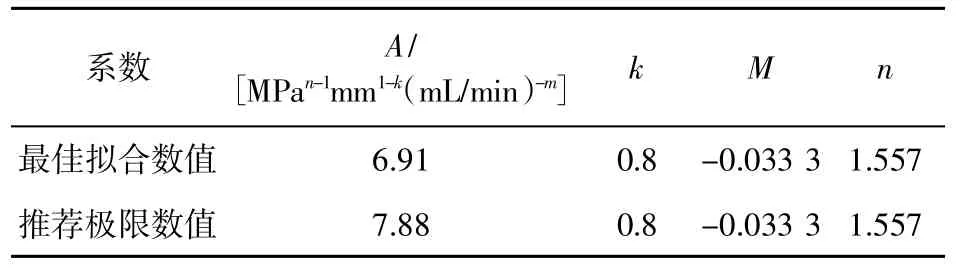

针对热采井特殊螺纹产品,XIE 和Matthews提出了相应的密封评估准则,用于定量分析产品的密封能力。

公式(2)中的Sc描述为有限元分析密封能力,定义为密封面部位的正压力σ的n次方对接触长度L的积分。

公式(3)中的Sd描述了需要的密封强度,A、k、m、n为拟合系数,见表6,D为管材外径,mm;P为内压,MPa;Q为泄漏速率,取0.6 cm3/min。

表6 热采井特殊螺纹密封能力拟合系数

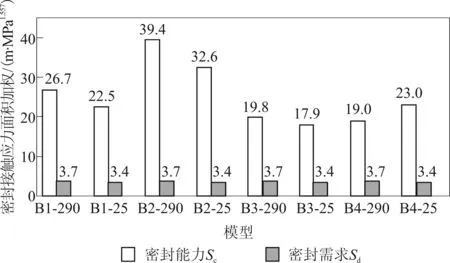

WSC 和WST 工况4 组样品在室温和高温下密封能力如图7 所示。

图7 WSC 和WST 工况4 组样品在室温和高温下密封能力

从公式计算出的密封能力要求以及图7 的显示结果看出,在循环过程中,K55 Φ177.8 mm×8.05 mm 热采井特殊螺纹在高温和低温情况下密封能力Sc远大于密封需求Sd,计算结果满足评估标准需求,该扣型可以按照有限元分析得出的结构模型加工样品进行后续的全尺寸实物试验。

9 最终扭矩确认

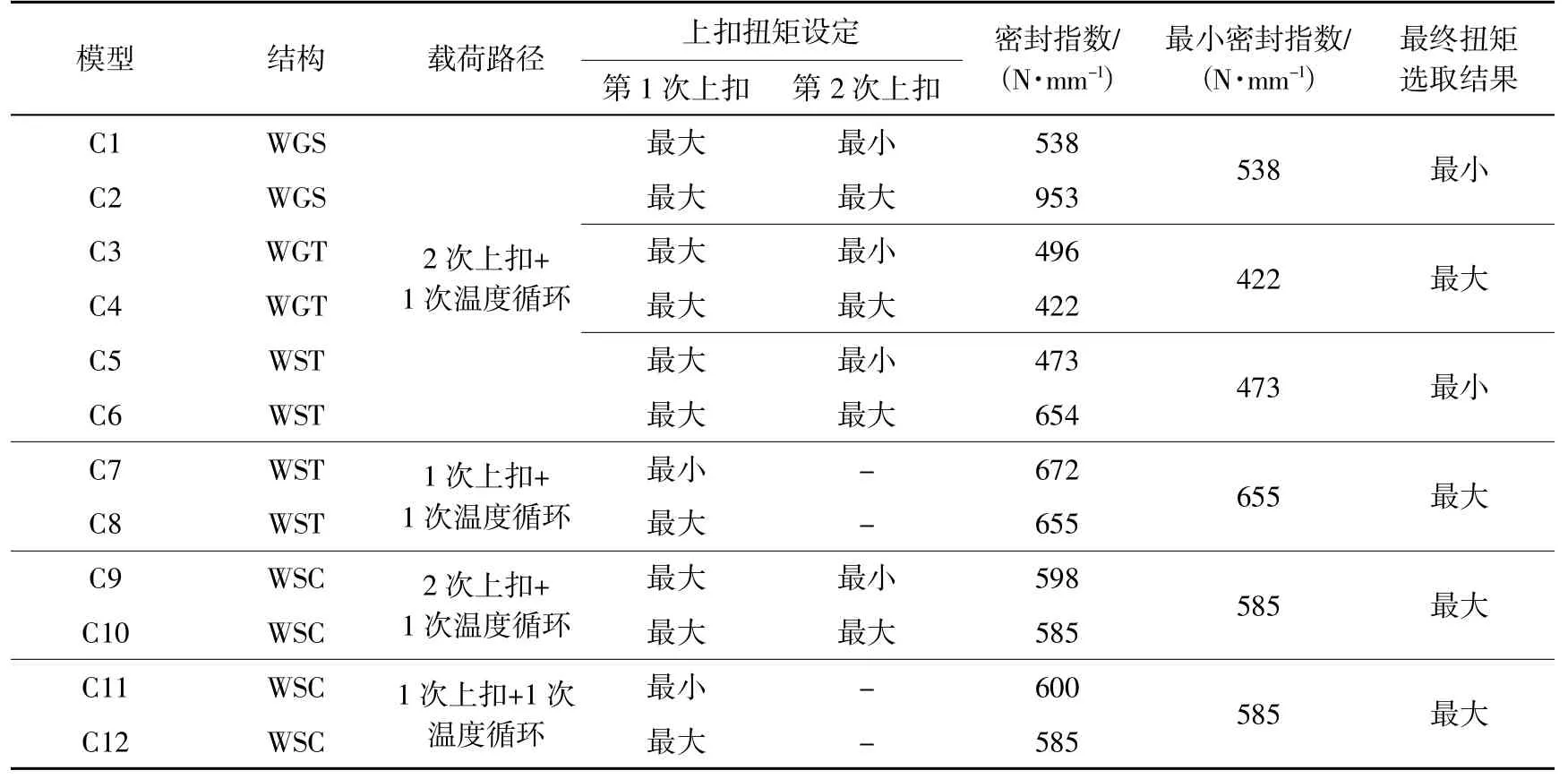

通过使用有限元方法,按照ISO/PAS 12835:2013 标准要求,在得到的表5 中的4 种最差模型结构配合形式,按照标准要求对WGS、WGT、WSC、WST 结构形式下的12 个模型(C1~C12)进行最终螺纹拧接分析,通过表7 中上扣扭矩和加载路径要求,使用有限元方法按照第一次和第二次最大或最小扭矩进行分析,得到密封指数,通过比较得到最小密封指数,最后确认最终上扣扭矩按照最大扭矩还是最小扭矩进行。

表7 K55 热采井特殊螺纹最终上扣扭矩确认

最终扭矩确认中有限元分析上扣扭矩结果见表8,共12 个模型,表8 描述了表7 有限元分析中,模型分别在第一次和第二次上扣过程中为了能够接近最佳8 812.7 N·m,上扣扭矩所需要绘制的结构模型的配合机紧量以及分析扭矩。

表8 K55 最终扭矩确认中有限元分析上扣扭矩结果

10 结构完整性分析

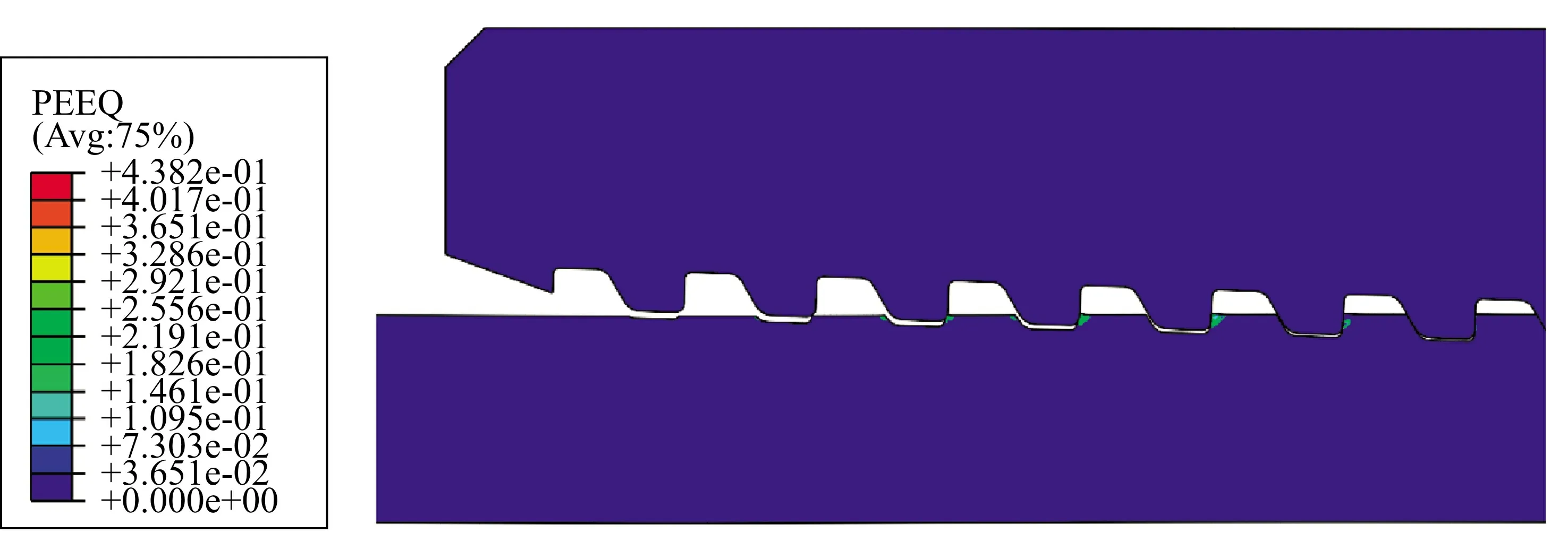

依据ISO/PAS 12835:2013 标准,通过有限元筛选得到的WSC/WST 的A1 模型,进行极限应变分析,A1 模型ASL290 循环后加载到极限应力载荷变化显示循环结束后管体应变达到0.125%,对应的管体轴向载荷为1 519 kN;管体最大应变达到3.3%,对应的轴向载荷达到2 446 kN。

通过极限加载应力分析看出,整个加载过程管体未发生滑脱、颈缩、屈曲等现象。图8 显示了当塑性应变达到3%后,螺纹齿根处的应力集中现象,最大应力往往集中在螺纹的不完整齿部位。

图8 A1 模型在ASL290 等级热循环塑性应变3%时的应力

11 结语

(1)严格按照ISO/PAS 12835:2013 标准要求,完成了热采井特殊螺纹的材料模型构建、最差工况分析、材料性能变化对密封能力影响、密封能力评估、最终上扣扭矩需求、结构完整性有限元分析。

(2)分析结果表明,上扣扭矩匹配合理,在WSC 和WST 工况、材料性能变化情况下,密封能力Sc远高于密封需求Sd,密封能力达到设计要求。

(3)通过管体材料筛选,试验用管料性能要求在该钢级屈服强度范围的下半部分。