热轧钛合金无缝管超声波检测影响因素分析*

2023-10-16周晓锋高瑞全赵仁顺

周晓锋,侯 强,高瑞全,赵仁顺

(1.天津钢管制造有限公司,天津 300301;2.天津大学材料科学与工程学院,天津 300350)

钛合金具有高强度、低密度、耐腐蚀、耐高温的特点,是用于高硫化氢和二氧化碳腐蚀环境的最佳材料,天津钢管制造有限公司(简称天津钢管)研发的钛合金油管在国际上率先实现了全井应用[1]。目前军用、航空用或其他行业用钛合金无缝管,国内外均采用热挤压+冷轧工艺生产,该工艺效率低,成本高。为了节约成本和实现高效批量生产,科研院所及企业开始摸索采用PQF 连轧工艺生产钛合金无缝管[2-8]。

超声波检测是检测钛合金无缝管质量的一种重要手段,接触法超声波检测采用双向斜探头(双发双收式组合探头),即两个探头分别沿相反方向同时发射超声波[9-11]。超声波沿管壁呈锯齿形传播,当探头入射角按钢管规格正确选定后两个探头均可接收到对面探头的发射波,从而得到回波信号。此信号的声程为声波沿钢管圆周锯齿形传播所走过的路径,也可把它看做是单探头在钢管半圆周处的自发自收信号,称之为“通波”[12]。超声波检测时,钛合金因显微组织原因是一种噪声比较高的材料,且热轧钛合金无缝管内外表面状态相对较差,尤其是管体内壁存在较多的纵向分布的轧制微缺陷,这都会导致在检测过程中出现杂波信号,从而引起误报或错判。在线自动超声波检测时,因声能衰减快,杂波水平高,导致声波信号不稳;而采用人工手动超声波检测时,发现有时示波器无“通波”,有时杂波信号太高,有时只能检测到缺陷的一次波或二次波,与常见的无缝钢管探伤大有不同,所以很有必要研究钛合金无缝管的超声波探伤方法。

1 超声波检测标准

目前常用的钢管超声波检测标准是GB/T 5777—2019《无缝和焊接(埋弧焊除外)钢管纵向和/或横向缺欠的全圆周自动超声检测》,该标准规定了用于无缝钢管和埋弧焊除外的焊接钢管纵向和/或横向缺欠的全圆周自动超声横波反射法对管材进行纵、横向缺陷检测的要求,适用于外径不小于6 mm 且径壁比(外径/壁厚)不小于5 的钢管的超声波检测。

钛合金管材的超声波检测标准目前仅有GB/T 12969.1—2007《钛及钛合金管材超声波探伤方法》,该标准规定了以人工对比试样的反射信号为依据,检测钛及钛合金管材不连续性缺陷的超声波检测方法,适用于外径为6~80 mm、壁厚为0.5~4.5 mm,壁径比(壁厚/外径)不大于0.2 的冷凝器和热交换器用钛及钛合金无缝或焊接管材的超声波检测。其探伤方法是采用线聚焦探头利用横波水浸法进行探伤,与普通碳钢管的探伤方法几乎相同。样管人工缺陷深度为被检管材名义壁厚的12.5%或0.1 mm(选择二者中的较大者);探头频率要求在5~15 MHz,推荐晶片尺寸为8 mm×6 mm 或10 mm×8 mm 的矩形晶片。

GB/T 12969.1—2007 标准适用的产品均为小直径、薄壁管材。目前,钛合金管材的制造工艺已经较为成熟。钛合金管坯制造工艺主要有钻孔挤压和斜轧穿孔,再通过轧制、拉拔、旋压等方法制备出不同规格和用途的成品管材[13]。天津钢管采用PQF连轧管机组,通过穿孔、轧管和定(减)径工序的工业化流水线式连轧工艺,生产的Φ88.9 mm×7.34 mm 钛合金油管规格超出了相关标准检测范围,特别是人工缺陷深度相差较大。目前抗腐蚀管材通常执行GB/T 5777—2019 标准U2 探伤等级,即人工缺陷深度为管材名义壁厚的5%,该等级远高于GB/T 12969.1—2007 标准要求。由于目前国内外还没有检测石油行业用钛合金无缝管的相应标准,通过与油田用户协商,钛合金无缝管的超声波检测方法及等级可参考GB/T 12969.1—2007 标准,执行U2 探伤等级。

钛合金产品由于其材质的特殊性和使用的严格性,一般对探头频率要求较高,在5~15 MHz,这是基于钛合金产品表面状态较好、显微组织较均匀的情况。而热轧钛合金无缝管表面状态较差、显微组织变化较大,选择高频率的探头必然影响探伤效果,通过1.25 MHz、2.5 MHz、5 MHz 等一系列探头的对比试验,发现2.5 MHz 频率的探头比较适合热轧钛合金无缝管探伤,晶片尺寸为12 mm×10 mm。

2 表面状态对超声波检测结果的影响

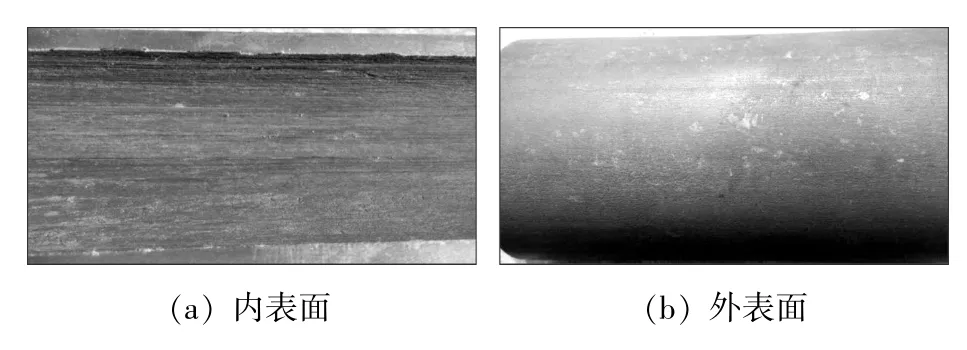

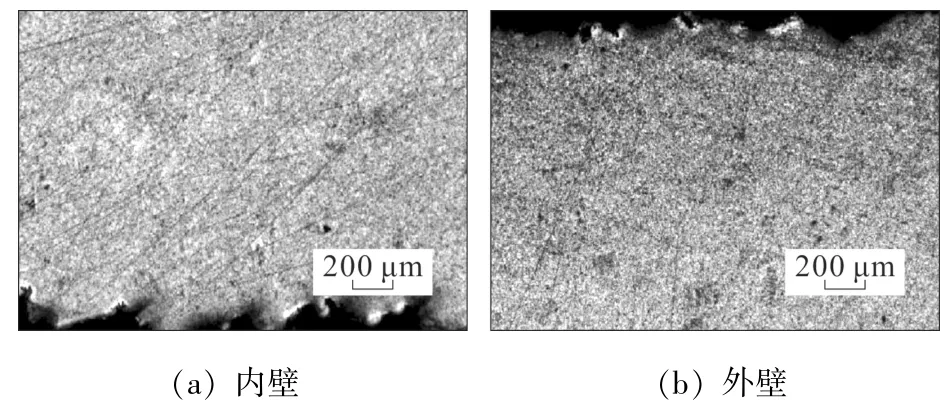

钛合金材料具有导热性差、粘性大、金属流动性差,最佳热塑性区间较窄等特点,故在热轧过程中容易在表面产生微缺陷,尤其是在张力减径环节,由于变形量较大、温度较低,轧制完的成品管表面状态相对较差,特别是管体内壁有大量纵向分布的挤压沟槽缺陷,如图1 所示。通过解剖、取样分析发现,管体内壁沟槽缺陷深度在0.05~0.20 mm,呈类似锯齿状,热轧钛合金无缝管试样横截面局部形貌如图2 所示。

图1 热轧钛合金无缝管表面状态

图2 热轧钛合金无缝管横截面局部形貌

通过对热轧钛合金无缝管进行力学性能、H2S应力腐蚀等相关评价试验,钛合金无缝管的表面状态不影响使用,但严重影响超声波检测,容易出现误报和漏报的情况。在A 型脉冲显示反射式超声波检测中,示波屏上显示的杂波[14]主要与以下三个方面有关:来自超声波仪器和探头本身的电噪声,超声波在工件入射面(反射面)上因工件表面粗糙度引起声波在界面上漫散射的“表面噪声”,与材料显微组织有关的噪声(本体噪声)。

2.1 轧态料在线自动超声波检测试验

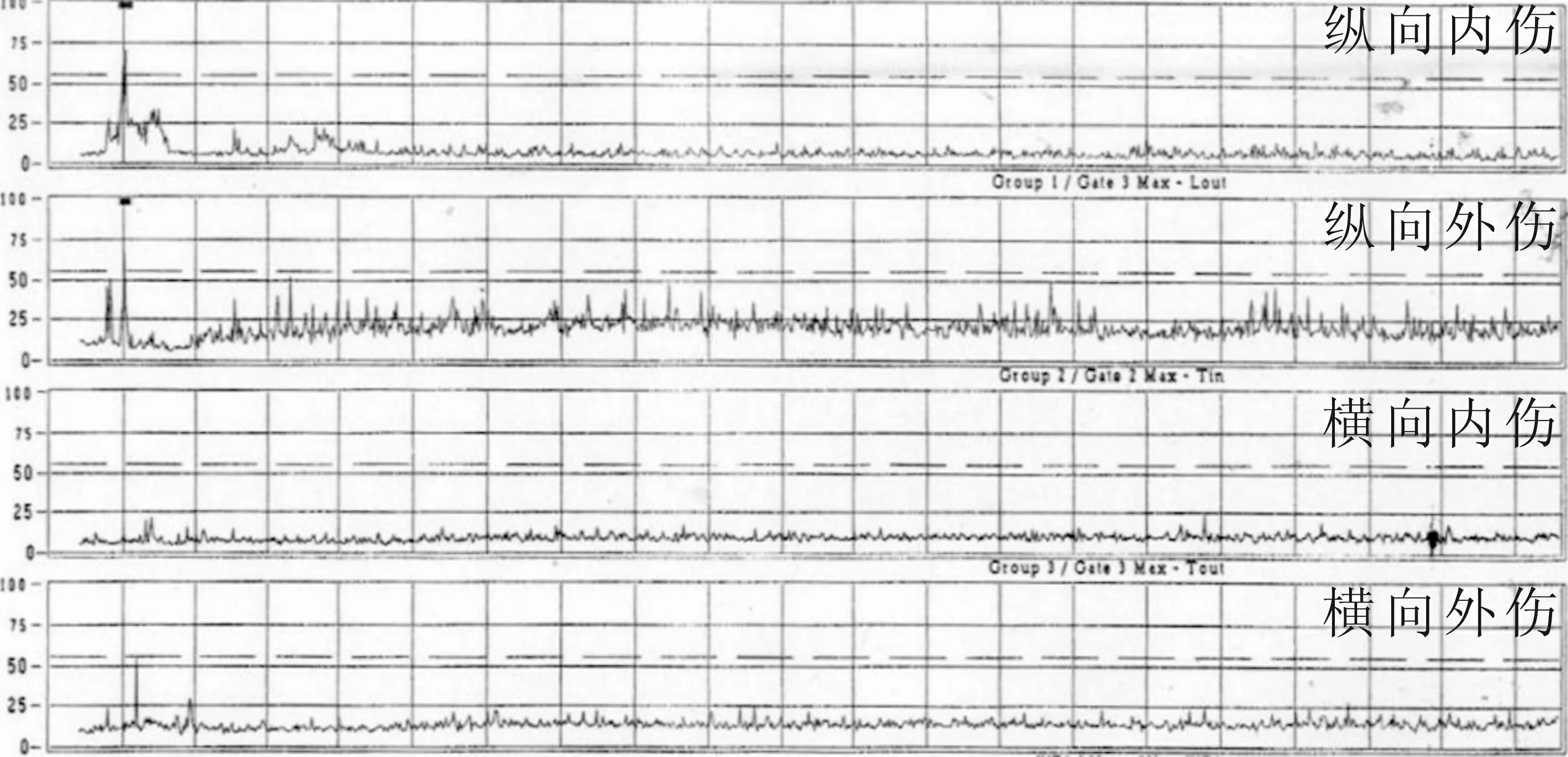

取Φ88.90 mm×7.34 mm 规格热轧钛合金无缝管,参照相关标准在管体上加工纵向和横向人工缺陷,执行U2 探伤验收等级。调试样管过程中发现纵向和横向人工缺陷不稳定,不是每个通道均能稳定连续检测出人工缺陷,校验完样管后,探伤过程中出现通体报警现象(纵向外伤),成品钛合金无缝管自动线探伤波形如图3 所示。通过90°、180°圆周方向旋转管体,以及改变钛合金管头尾的前进方向,降低前进速度等措施,杂波信号通体报警没有得到明显改进。在钛合金管头尾两端分别四象限取样,抛光后在显微镜下观察并未发现超出标准的缺陷(深度小于0.36 mm),往复多次试验,探伤结果相似,初步分析认为该情况与管体内外表面状态有关,特别是内壁沟槽缺陷的反射波导致杂波水平高,或引起波的叠加而导致报警。

2.2 表面状态对比试验

为了分析热轧钛合金无缝管表面状态对超声波检测结果的影响,分别对钛合金无缝管进行了在线自动超声波检测与手动超声波检测对比试验。

(1)半成品钛合金无缝管自动超声波检测。

对定径前的半成品Φ178.00 mm×8.00 mm 钛合金无缝管进行在线检测,自动线探伤波形如图4 所示。由于没有经过定径环节,该半成品钛合金无缝管的表面状态较好,内壁无纵向轧制缺陷,超声波检测合格,而且没有出现大量噪声报警现象,重复探伤6 遍,稳定性很好。

图4 半成品钛合金无缝管自动线探伤波形

(2)对成品钛合金管进行表面处理对比试验。

我相信很多人小的时候也曾百无聊赖地捏死过一只只的蚂蚁,当别的小朋友抢走手中的玩具的时候,也曾愤怒地大哭,并且用并没有杀伤力的小手狠狠地打他,完全忘记了老师曾经教过的“分享”啊,“友爱”啊等等。

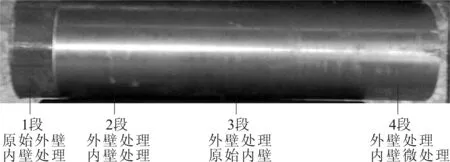

取一段规格为Φ88.90 mm×7.34 mm 钛合金无缝管,分为4 段,分别进行不同的修磨处理:1 段内壁、2 段内外壁、3 段外壁分别修磨掉0.2 mm,内壁轧制微缺陷几乎全部去除;4 段内壁修磨掉0.1 mm,内壁轴向有多个条带的微缺陷未去除,外壁保留原始状态,如图5 所示。

图5 钛合金无缝管的表面处理状态

对比分析手动接触法双向斜探头检测到的“通波”,探头频率为2.5 MHz,晶片尺寸为12 mm×10 mm。将每种状态的“通波”分别调至满屏的80%,其他参数不变,在样管同一轴向移动,发现钛合金无缝管不同表面状态时超声波检测波形的增益相差较大,试验结果见表1。其中,2 段与3 段的增益差值最大,达到15 dB,这可能还与耦合因素、管壁不均等有关,但主要影响因素是钛合金无缝管的内表面状态。钛合金无缝管不同表面状态时的超声波检测“通波”波形如图6 所示。

表1 钛合金无缝管不同表面状态对“通波”的影响

图6 钛合金无缝管不同表面状态时的超声波检测“通波”波形

由于钛合金无缝管表面状态差引起声束散射和衰减,从而导致调试样管或动态探伤过程中,灵敏度余量减小;由于热轧钛合金无缝管内壁的沟槽缺陷沿轴向或周向分布都不均匀,或深或浅、或宽或窄、或密集或稀疏,这就导致探头扫查不同部位时示波屏上显示的杂波波幅、缺陷波幅、“通波”波幅各有不同,探伤稳定性相对较差。

从上述分析可知,热轧钛合金无缝管的表面状态,特别是内壁轧制沟槽缺陷对超声波检测结果的影响比较大。由于钛合金的特性决定了管材生产过程中,其表面状态不可控制,内壁存在大量未超出标准要求的轧制微缺陷,导致杂波水平高、灵敏度余量降低、杂波与缺陷波无法识别、误报率高等问题,自动超声波检测设备甚至无法检测。热轧钛合金无缝管外表面的轧制缺陷深度一般不超过0.1 mm,而内表面的轧制缺陷相对于外表面的要深,且密集,所以内壁状态对超声波检测结果的影响大。

3 显微组织对超声波检测结果的影响

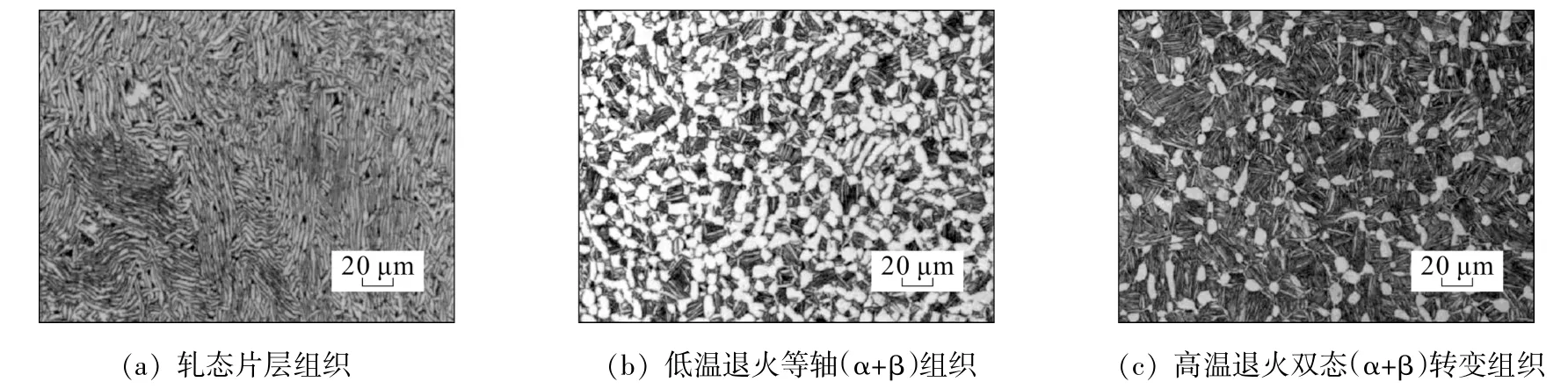

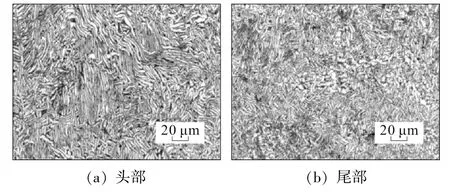

钛合金产品的显微组织与其力学性能有直接关系,其微观组织形态与热加工工艺(如管坯加热温度、保温时间和升温速度、变形速度与变形量、冷却速度以及热处理工艺等)有密切关系。常见的钛合金显微组织有片层组织、等轴组织、网篮状组织、双态组织(等轴α+β 转变组织)和魏氏组织等类型。由于网篮状组织是在特定的温度变形才可以形成,热轧钛合金无缝管过程中不产生网篮状组织,同时热处理过程中通过工艺控制不产生魏氏组织,故笔者暂不研究网篮状组织和魏氏组织对超声波横波探伤的影响。热轧钛合金无缝管在不同热处理状态下的显微组织如图7 所示,轧态料头部与尾部的组织形貌如图8 所示。

图7 热轧钛合金无缝管在不同热处理状态下的显微组织

图8 热轧态钛合金无缝管的组织形貌

前人研究钛合金显微组织与超声波杂波水平的关系,主要集中在钛合金棒材或锻件方面[14-16],主要研究纵波检测时微观组织与杂波的关系,用平底孔来衡量杂波水平。而热轧钛合金无缝管的超声波检测使用横波检测,目前研究横波检测时钛合金无缝管的显微组织与杂波水平的关系很少。

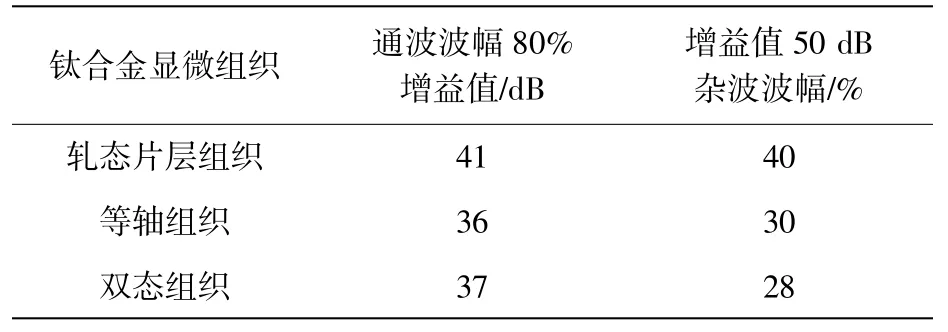

为了分析热轧钛合金无缝管不同的显微组织对超声波检测结果的影响,进行系列试验。试验样管规格为Φ88.90 mm×7.34 mm,探头用频率为2.5 MHz,晶片尺寸为12 mm×10 mm 的双向斜探头。为了避免样管表面状态因素对超声波检测结果的影响,故先将试验样管内外壁进行扒皮处理,将轧制微缺陷清除掉,同时保证试验样管的椭圆度和壁厚不均度一致,加工后的待检试样规格为Φ88.00 mm×6.00 mm;然后,对样管进行不同工艺的热处理,以得到相应的显微组织,最后对各种显微组织的钛合金管进行纵向超声波检测。

由于横波在管壁内呈“锯齿形”传播,故用“通波”或杂波的波幅来衡量显微组织对超声波检测结果的影响。钛合金无缝管不同显微组织时的超声波检测“通波”波形如图9 所示,不同组织对横波检测的影响见表2。

表2 钛合金无缝管不同组织对横波检测的影响

图9 钛合金无缝管不同显微组织时的超声波检测“通波”波形

通过上述分析可以看出,等轴组织与双态组织对超声波检测结果的影响相对较小,声能衰减少,杂波波幅低,该组织均匀无变形,有利于声波的传播;而轧态片层组织由于片层明显,取向不定,α相被拉长,故杂波水平相对较高,声能衰减相对较大。因此,对于横波探伤热轧钛合金无缝管,其杂波水平或“通波”波幅是评价显微组织形态及均匀性的一个重要参数。

4 结论

(1)热轧钛合金无缝管的超声波检测原理与常规碳钢无缝管的相同,不同的是热轧钛合金无缝管的表面状态和微观组织对超声波检测结果有较大影响。因此,采用超声波检测热轧钛合金无缝管时,对比样管应与被检管的热处理状态完全相同。

(2)热轧钛合金无缝管的表面状态是影响超声波检测结果的主要因素,特别是内壁轧制沟槽缺陷对超声波检测结果的影响比较大,会导致杂波水平高、灵敏度余量降低、杂波与缺陷波无法识别、误报率提高等问题,甚至引起自动超声波检测设备无法实现检测,此时可采用接触法手动超声波检测。

(3)热轧钛合金无缝管的显微组织是影响超声波检测的另一主要因素,等轴组织和双态组织对超声波检测结果的影响相对较小,而超声波检测轧态片层组织的钛合金无缝钢管时,杂波水平相对较高、声能衰减相对较大。因此,对于横波探伤热轧钛合金无缝管,可以根据杂波水平或“通波”波幅粗略评价显微组织形态及均匀性。

(4)用热连轧工艺生产钛合金无缝管时,需要着重解决管材内壁轧制沟槽缺陷问题,轧态钛合金无缝管再经过热处理得到等轴组织或双态组织,才能更有利于进行超声波检测。