基于实践性的检修活塞氧压机

2023-10-14滕志功陈天财王恒谦

滕志功,陈天财,王恒谦

(白银有色集团股份有限公司 铜业公司,甘肃 白银 730900)

0 引言

ZW-9.5/15活塞氧压机在整个制氧空分设备中起着关键作用,综合车间的氧气使用都需要活塞氧压机来提供。活塞氧压机主要起到把低压气体变成高压气体的作用,主要是通过吸气、压缩和排气这3个过程来实现氧气的压缩工作。压缩的过程主要是经过活塞从下方止点向上运动,吸气和排气阀处于关闭的状态,气体则是在密闭的气缸中被压缩,由于气缸的容积被逐渐压缩小,则压力、温度逐渐升高,直到气缸内的气体压力与排气压力相等。压缩过程一般是被看作等熵的过程。排气过程则主要是通过活塞继续向上移动,致使气缸内的气体压力大于排气压力,则排气阀被开启,气缸内的气体就在活塞的推动下等压排出气缸并进入到排气管道,直至活塞运动到上方止点。此时由于排气阀弹簧力和阀片本身的重力作用,排气阀关闭,排气工作结束。至此,压缩机就完成了一个由吸气→压缩→排气三个过程组成的工作循环。周而复始地重复上述3个过程进行循环。

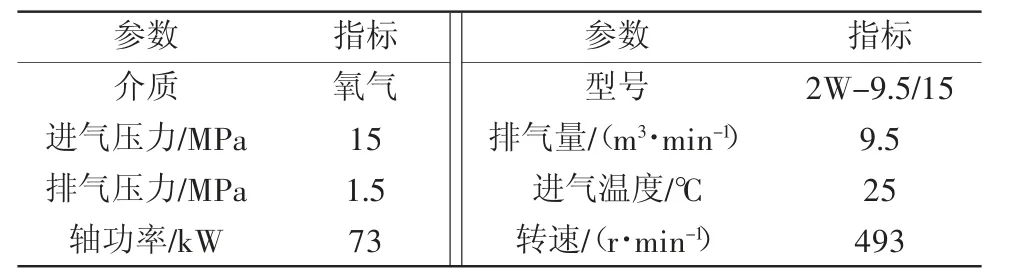

操作技术条件如表1所示。

表1 活塞氧压机机组有关参数

表2 活塞环尺寸磨损表

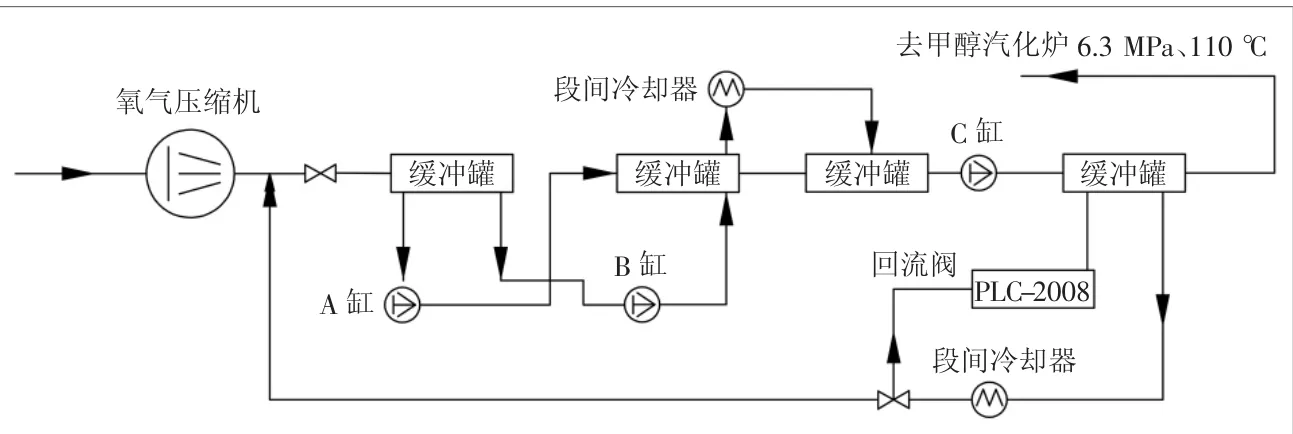

图1 活塞式氧气压缩机流程简图

1 使用概况

活塞氧压机在日常运行中,一直存在压缩效率偏低的情况,且活塞氧压机在运行过程中压缩效率逐年降低,设备振动值偏高,吸、排气阀也存在漏气等问题,活塞杆刮油环也存在漏油的迹象。由于活塞氧压机压缩介质为氧气,属于绝对禁油的设备,刮油环漏油存在爆炸的安全隐患。近两年来在制氧系统中,压缩效率低的问题一直制约着制氧系统的整体工作效率,所以如何提高活塞氧压机的运行效率就非常关键。

2020年2月,活塞氧压机在运行时出现刮油环漏油的严重情况,并且振动值增大。自2012年技改投入使用至今从未进行维护保养及检修工作,这与厂家要求的每半年一次维护、每年一次大修的要求相差甚远,内部磨损情况很不乐观,所以我们决定对ZW-9.5/15活塞氧压机进行全面解体检修。

检修解体后发现吸、排气阀二级和三级均存在生锈的迹象,活塞杆活塞环磨损较为严重,刮油环轻微磨损且表面附着油泥,活塞杆也存在磨损的迹象。通过观察及分析损伤的设备零件,发现造成该事故的主要原因是活塞环因磨损和老化而失去弹性造成的,在运行中活塞环由于磨损量较大,且老化严重,活塞环失去弹性,发生塑性变形,导致活塞环外径磨损较为严重,活塞环外径尺寸小于活塞缸头内径,导致活塞环与缸体内壁不能有效密封,工作时易发生漏气的现象,造成工作效率低下,压力下降。随着设备的使用年限增长,各处磨损加剧,最终导致压缩效率降低。所以,我们也有理由相信ZW-9.5/15活塞氧压机的工作效率低也是活塞环磨损和老化问题导致的。因此,对于这类高精密度、高转速的设备日常的检维修就显得非常重要。

2 存在的问题

2.1 问题一

在检修时将16套吸排气阀拆除后发现,一级无锈蚀迹象,表面完好,可以继续使用,二级和三级吸排气阀表面出现锈蚀,经过试验检查发现存在泄漏的现象,拆除解体后发现阀片内部密封面表面有锈蚀痕迹,且阀片发生扭曲变形,无法达到稳定贴合和密封的作用,不能继续使用。初步分析原因是由于一级冷却器铜管发生冷却水渗漏的问题,泄漏的冷却水随高压氧气进入吸排气阀导致阀片生锈。

图2 吸排气阀锈蚀情况

2.2 问题二

拆除后发现活塞环磨损量较大,且老化严重,活塞环失去弹性且存在塑性变形,导致活塞环膨胀量变小,活塞环外径尺寸小于活塞缸头外径,导致活塞环与缸体内壁不能有效接触,工作时易发生漏气的故障,造成工作效率低下,氧气内泄,不能继续使用,必须更换。

活塞环更换以后,在安装活塞杆的时候屡次安装失败,活塞头频繁卡在气缸腔内,由于处于设备内部,视线无法看到内部情况。经过反复研究检查发现:1)活塞环具有弹性,新安装的活塞环处于张开状态,与气缸内壁接触紧密;2)气缸内表面与缸头冷却器内表面存在一个直径落差的台阶;3)活塞环与气缸内壁台阶挤压易造成活塞环损坏和变形失效。每次安装活塞杆时,由于活塞杆质量较重,而且气缸内壁存在台阶,活塞环撑开后,势必会与该台阶卡住,屡次试安装,均不能正常安装,严重制约检修进度。

2.3 问题三

活塞氧压机属于制氧车间的关键设备,该设备的甩瓦采用剖分式薄壁向心滑动轴承,该类型轴瓦主要用在重载大中型机器(如冶金矿山机械、大型发电机、球磨机、活塞式压缩机及运输车辆等)上。其材料主要为巴氏合金。在装配时,一般都采用不断地刮削来达到它所需要的安装精度要求,以保证活塞氧压机的使用达到最优性能。所以,刮削的方式和质量对活塞氧压机的运转至关重要。刮削的效果不太理想,在活塞氧压机试车的时候就很容易在较短时间内导致轴瓦由局部的粘损扩展到大部分粘损,直至轴瓦被粘损咬死,以致轴瓦被损坏不能使用。所以在刮削轴瓦时对轴瓦的研磨及刮瓦质量要求非常高。但是薄壁滑动轴瓦刚性不足,弹性形变较大,使用假轴进行研磨时轴瓦与假轴的接触面积不足,实际研磨时接触面积为线接触,远远达不到精度要求。若直接使用下轴承座进行轴瓦的固定刮研时,轴瓦与瓦座接触不紧密,使用假轴进行研磨时由于假轴质量大易导致将滑动轴承带转后脱离瓦座,根本无法正常刮研,严重影响刮研质量及刮研进度。由于该活塞氧压机没有配套的专用刮研工具,而且市面上没有合适的专用工具,如何完成薄壁滑动轴瓦的研磨、刮研问题成了首要任务,又因为生产任务重,抢修任务紧,轴瓦的刮研成为急需解决的难题。

3 解决方法

3.1 方法一

解决吸排气阀泄漏的问题主要有两种方法:一是更换新的吸排气阀;二是对拆除的吸排气阀进行修复处理后继续使用。当时检修活塞氧压机时库存吸排气阀只有2套,如果重新上报加急备件计划,一方面供货周期长达两三个月,另一方面新采购备件到货后还要进行检漏试验。由于时间紧、任务重,经过深思熟虑后决定由经验丰富的高级技师对其进行手工研磨修复。修复阀片时,将漏气的阀片拆卸开,做好影像记录,方便后期安装,取下阀片后,将阀片工作面用1000目金相砂纸打磨修复,为了保证密封面的光洁度和平整度,采用“8”字形走位打磨工作面,这样可以有效地避免打磨不平整,消除两边薄、中间厚的情况,同时可以有效地避免打磨跑偏的情况,从而影响配合精度,该项工作量较大,占用较长时间,经过3 d时间终于将二级和三级吸排气阀共8组漏气的阀片全部修复,用三氯乙烯检测均不漏气。

3.2 方法二

针对活塞头无法准确地安装进入气缸内的情况,经过反复思考,最后发现利用0.15 mm厚的薄铜皮,利用其良好的延展性和可塑性可以完美地解决此问题。裁剪出3块400 mm×100 mm的铜皮,安装时将铜皮支架搭在缸口上部周围,调整位置使铜皮能够放置在开口位置,将活塞环挤入安装槽内,然后利用铜皮的导向作用可以顺利地将活塞头滑入缸体内,使活塞杆安装到指定的工作位置。此安装方法不仅节约检修时间,提高检修进度,还可以减轻钳工的劳动强度,能够有效地起到对活塞环和缸体的保护作用。

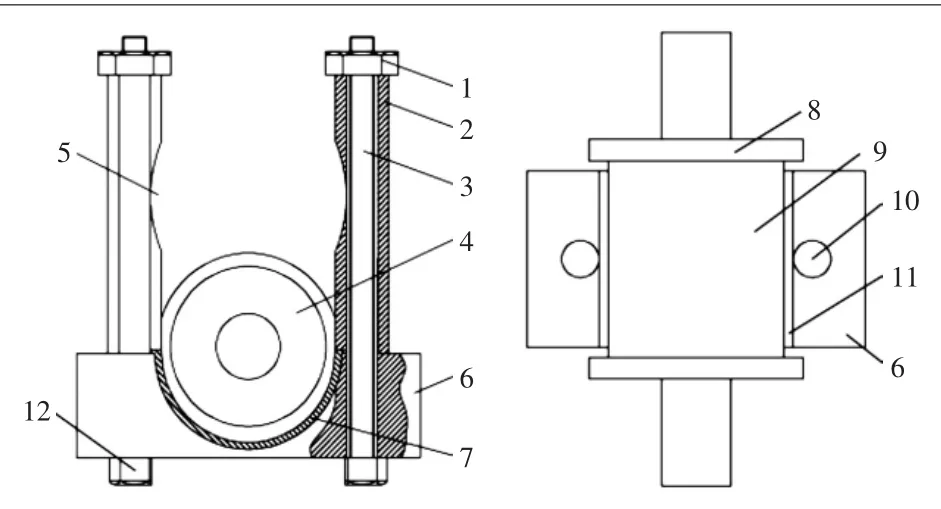

3.3 方法三

针对薄壁滑动轴瓦变形量大、瓦壁过薄、瓦片本身具有弹性变形且无法有效固定进行研磨、刮研的特点,设计并制作了一套可以有效固定并夹持轴瓦的装置,该装置可以完美解决薄壁滑动轴瓦在研磨、刮研时轴瓦变形滑动影响尺寸精确度的问题,还可以有效消除轴瓦自身的弹性变形,为轴瓦的刮研修复提供有力的技术措施及前提保障。采用固定装置对滑动轴瓦进行固定,使其能够恢复到实际工作时的外形状态,还能保证滑动轴瓦与轴承座的相对位置可靠,利用假轴进行研磨可有效防止滑动轴瓦随假轴滑动,提高了刮研质量和精度。瓦座形状与滑动轴瓦相同,使得滑动轴瓦可以贴合瓦座完全放入,并保持工作时的外形形状,提高研磨精度。管套中部设置有弧形缺口,弧形缺口凹面与螺杆相切,当假轴研磨段直径小于螺杆上端两螺帽之间的间距时,假轴无法从竖直方向放下来时,可以先从弧形缺口水平送入,再竖直放下,避免了从竖直方向上放下时由于间距狭窄引起碰撞造成轴瓦变形。利用管套的壁厚压住滑动轴瓦的凸耳,管套既起到了限位作用,又起到了固定作用。与螺杆下端配合的螺帽为半圆形螺帽,因为轴承座底部与固定螺栓孔距离太近,一般采用的六边形螺帽是放不下去的,一方面半圆形螺帽能够放进去,另一方面可以起到限位的作用,防止螺杆转动,造成轴瓦的挤压。本夹持装置中,假轴有挡边,假轴的研磨段长度不小于瓦座长度,可以保证研磨段对滑动轴瓦的完全研磨,挡边可以防止假轴在研磨过程中的跑位,保证研磨效率与精度。螺杆下端一体连接的半圆形螺帽,起到了限位作用,其半圆形的设置也可以适应轴承座的形状变化。

4 检修效果

结合此次检修当中所遇到的问题,提出相应的解决办法,不但完美地完成了此次检修任务,而且能够节省检修时间,最终能够保证生产的顺利进行。

图4 夹持轴瓦的装置

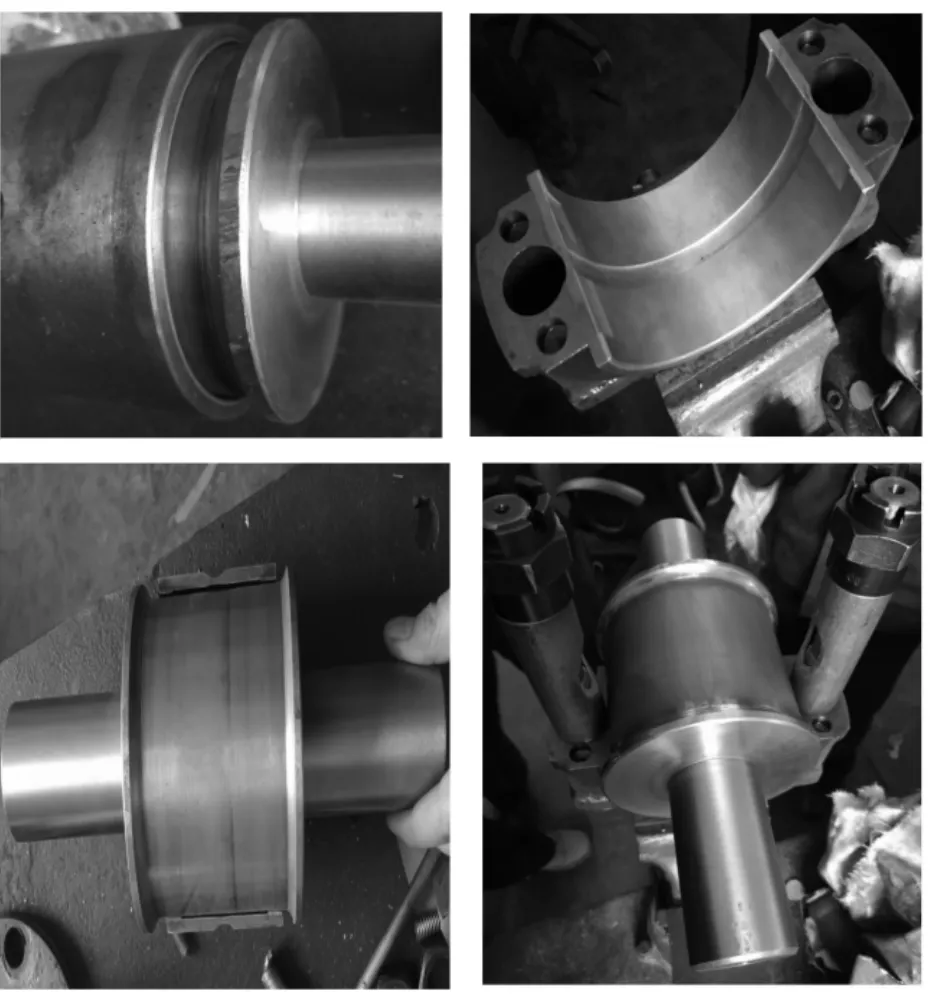

图5 夹持轴瓦装置的实例图