智能监测采集仪在城轨基坑监测中的应用

2023-10-14牟春霖

牟春霖

(中国铁路设计集团有限公司,天津 300251)

引言

近年来,随着钢筋计、轴力计、应力(变)计等传感器精度不断提高,自动化监测技术发展较快,配套相应的采集模块,可将数据实时传输至云端服务器,实现无人值守的全自动化监测。 然而,市场上各大传感器生产厂家配套的采集模块各异,一般只能满足本厂生产的振弦式传感器的数据采集及上传;另外,在进行数据上传时,不同采集模块的数据上传协议均由各厂家自定义,(一般为16 进制),数据串较为复杂,数据解析比较困难。 为了满足项目的实际生产应用,需要使采集仪兼容市场上绝大部分厂家传感器,并能简化数据上传协议的格式,统一数据上传标准。

目前,振弦式传感器主要应用于桥梁、基坑、高层建筑等大型建(构)物等的施工、运营中,并有学者开展相关研究。 车铁成等针对桥梁施工安全监测系统存在监测精度低等问题,在传感智能性与检测精确性上进行了很大的提升[1];田一鸣等对基于振弦式传感器的桥梁监测系统进行重新设计,使之能够同时满足在线监测和离线检测[2];张吉圭等采用振弦式传感器的桥梁应力结构监测系统,提高了系统数据传输精确性与可靠性[3];贾鹏辉等基于STM32F103VCT6 核心,解决了隧道、矿山、桥梁监测中存在的采集系统精度不高、相互通讯困难等问题[4];解有福等对振弦式传感器的工作原理进行详细介绍,并对应力(变)计、轴力计、位移计等传感器进行公式推导[5];李滨等利用试验数据对振弦式传感器的4 种数学模型进行优缺点对比分析[6];刘建军利用钢筋应力计对宁波某地铁的基坑混凝土支撑轴力进行试验分析,并对监测方案进行优化设计[7]。

以下借鉴前人研究成果,在详细研究振弦式传感器工作原理、通信技术等的基础上,通过激振、拾振技术,利用RS485 接口[8-10]、Modbus 协议[11-12]实现振弦式传感器与采集模块之间的数据通讯;采用JSON 格式将采集的数据上传至云端服务器中,实现数据的实时采集及上传。 研发的智能监测采集仪能够兼容市场上大部分厂家的振弦式传感器,采用JSON 格式大幅简化数据上传时对于数据串的解析困难程度。 将研制的智能监测采集仪应用到某城市轨道交通工程基坑监测项目中,与传统的手持读数仪采集的数据进行对比分析,对智能监测采集仪的项目应用效果进行研究。

1 振弦式传感器工作原理

振弦式传感器一般采用特定材质、固定尺寸的钢弦作为敏感元件的谐振式传感器[13-14]。 它的工作原理是在钢弦的四周分布有磁感线圈,在金属弦受到外力作用后发生形变,钢弦本身振动频率发生变化,会向磁感应线圈发射脉冲电流,钢弦会在电磁感应的作用下离开平衡位置,开始振动。 当钢弦的长度是一个固定值,钢弦的振动频率的变化量就可以反映钢弦所受的外力作用[15]。 钢弦的振动频率与应力的关系为

式中,f为钢弦的振动频率;L为钢弦的有效长度;ρ为钢弦的线密度;σ为钢弦受到的应力。

将式(1)进行形式变换后,有

应力及应变的关系为

式中,E为钢弦的弹性模量,不同材质的钢弦各异;ε为钢弦应变。

将式(2)代入式(3),可得

式中,钢弦长度L、密度ρ和弹性模量E均为固有特性,所以分子式为一个常量。钢弦的应变量可以通过钢弦振动频率的变化量来计算,可以通过标准的计量仪器对振弦式传感器进行标定,得到一个关于频率f和应变ε的关系曲线。

振弦式读数仪的工作原理:由振弦式传感器测量出频率f或者周期N后,根据公式(4),计算出钢弦应变ε,再通过钢弦应变ε和需要用到的物理量关系,结合传感器和测量物体的固定属性,比如材料、尺寸等参数,显示出需要的物理量。

振弦式传感器在出厂前都会给钢弦施加一个初始的应力σ0,即赋予一个初始的钢弦振动频率f0,当传感器受到外力作用后,钢弦发生形变,钢弦应力为σ1,与之相对的频率为f1。 由式(4)可得

式中,Δε为钢弦的应变量。

综上所述,钢弦的振动频率是振弦式传感器的最基础物理量。 研究的振弦式传感器,无论待测物理量是应力(应变)还是轴力,都需要测量钢弦的振动频率。

以基坑监测中混凝土支撑轴力为例,一般而言,如果要得到混凝土支撑的轴力,需要在混凝土支撑内部的主钢筋上布设4 根钢筋应力计[16-17],利用4 根钢筋应力计的应变值来计算此混凝土支撑的轴力。

首先,利用获得的钢筋应力计钢弦的振动频率计算其应变值,有

式中,ε为钢筋应力计的应变值;k为钢筋应力计的标定系数;fi为钢筋应力计的本次频率;f0为钢筋应力计未受力状态下的初始频率;Es为钢筋弹性模量;Asi为钢筋应力计的截面积。

利用式(6)计算得到每根钢筋应力计的应变值后,取4 根钢筋应力计应变值的平均值,有

根据4 根钢筋应力计的应变平均值,可以计算得到此混凝土支撑的轴力[18],有

式中,N为混凝土支撑的轴力;Ec为混凝土弹性模量;Ac、As分别为混凝土支撑截面积、混凝土支撑中钢筋的总截面积。

根据上述推导过程,混凝土支撑轴力的变化与布设在其中的钢筋应力计钢弦的振动频率相关性较强,研发的智能监测采集仪获取的频率数据精度是决定混凝土支撑轴力计算正确与否的关键。

2 通信及信息传输技术

2.1 RS485 协议

目前,多种工业化智能设备正在大规模运用RS485 接口进行信息传输,并且越来越多的基于RS485 接口的总线桥不断问世。 RS485 接口是基于RS422[19]串口标准上制订的串口标准。 RS485 接口标准解决了大部分联网问题,并且各方面性能都要更优于RS232 接口,所以RS485 接口开始替换RS232 接口运用于各类中小型集散系统中[20]。

表1 RS485 接口标准

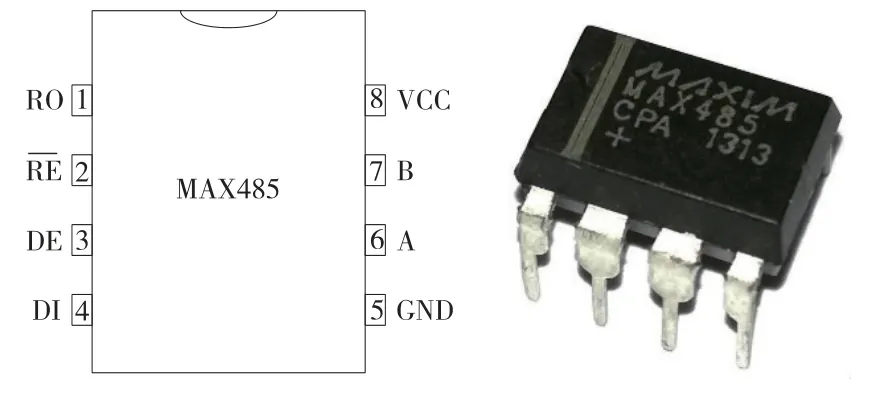

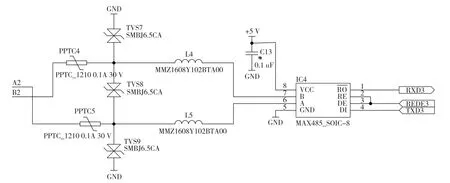

基于性能、成本等因素考虑,RS485 通信芯片选取了MAX485 芯片, MAX485 引脚及实物见图1,MAX485 芯片最高数据传输速率可以达到2.5 Mb/s,并且可以有效减小电磁干扰,并降低终端匹配电缆引起的反射现象,能够实现最高可达250 kb/s 的数据传输。 自主研发智能监测采集仪的RS485 模块电路见图2。

图1 MAX485 引脚及实物

图2 RS485 通信模块电路

2.2 Modbus 仿真软件

Modbus 网关是一个网络集线器串行通信协议的转换设备,能够与各种传感器设备连接,Modbus 通讯协议支持多种协议、网口、串口连接,支持5G、4G、WAN、Wi-Fi 等网络、数字IO 输入输出、串口终端通信等接入,也支持TCP/IP、http、UDP 等网络协议。 如通过TCP/IP 协议,把远程的串口设备,虚拟连接到本地的电脑上,实现远程设备管理,2 台设备之间通过Modbus 协议传输数据。

Modbus 通讯协议属于软件协议,它包含报头包围的格式,Modbus 是应用层的通讯协议,主要用于传送和接收文件包的格式。 而RS232、RS485 等是物理层的串行接口,属于硬件协议,可以支持几十种通讯协议,Modbus 只是其中的一种。

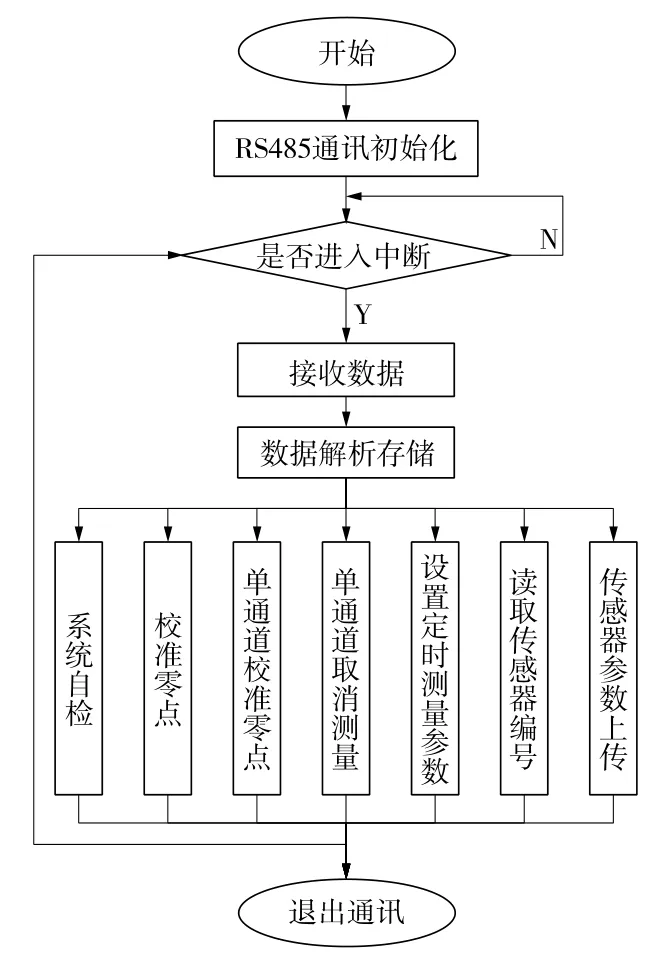

研发的智能监测采集仪利用Modbus 协议以及RS485 串行接口运行流程见图3。

图3 Modbus 运行流程

Modbus 协议是一种作用在电子控制器上的通用语言。 通过此协议,不同品牌的控制器也能够相互之间通过网络(以太网)和其他设备进行信息传输。

将Modbus 协议程序烧录到STM32 电路板一般有2 种方法:基于USB 串口的ISP 下载和基于仿真器的下载。 研发的智能监测采集仪采用了基于USB 串口的ISP 下载这一方式。

3 智能监测采集仪研发

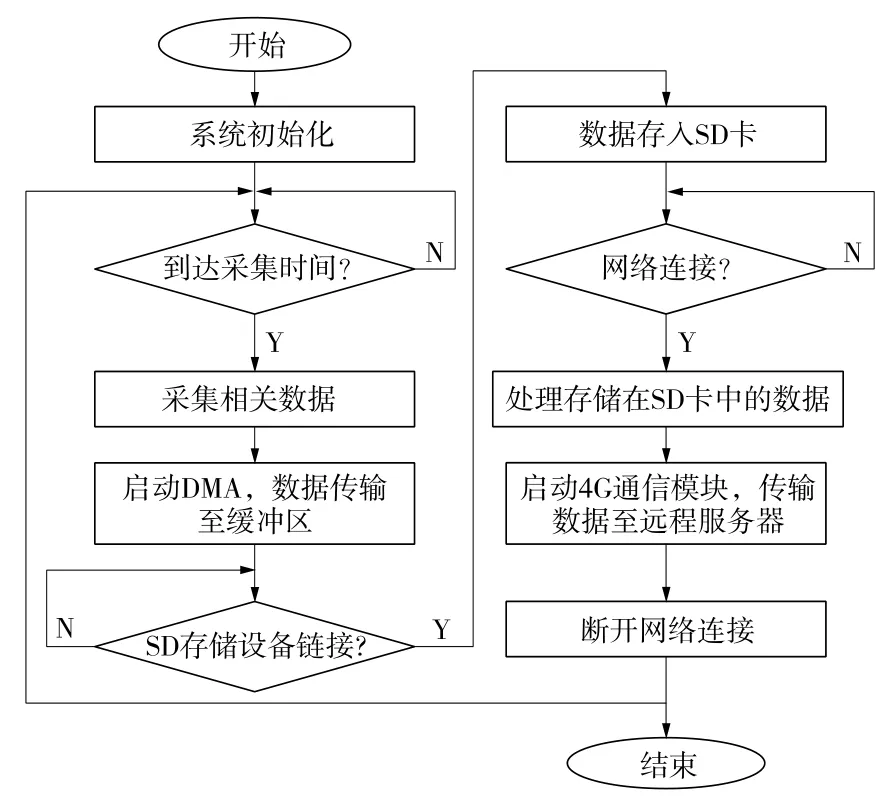

数据采集是指将采集到的模拟量(位移,压力,温度等)进行模数转换,再进行处理或储存。 从基坑监测项目的实际应用需求出发,以充分的市场调研为基础,自主设计研发了智能监测采集仪,可以实现应力(应变)计、钢筋计、轴力计等多种传感器的数据采集和上传。 主程序流程见图4。

图4 智能监测采集仪主程序流程

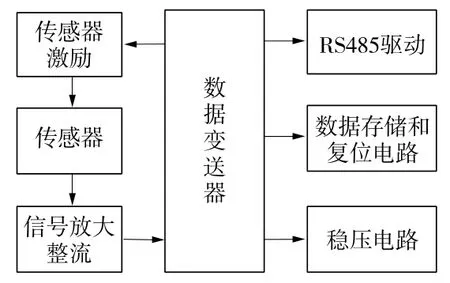

智能监测采集仪采集模块硬件原理见图5。

图5 智能监测采集仪采集模块硬件原理

与市场上的采集设备相比,研发的智能监测采集仪具有以下优势。

(1)智能监测采集仪可以兼容不同厂家的振弦式传感器,并且可以自适应不同种类型的振弦式传感器信号输出激励电压,能够让传感器处于最佳的工作状态,从而大幅度提高监测效率。

(2)将智能监测采集仪的激励信号与振弦式传感器之间进行物理隔离,大幅提高传感器的使用寿命。

(3)采用“锂电池+”交流电供电技术来满足日常使用,并且能够外接多晶硅太阳能电池板,在连续阴雨天或者光照条件不足时,使得智能监测采集仪能够在户外正常工作100 h 以上。

(4)智能监测采集仪内部设置数据存储模块,在网络条件不好时,能够将采集的数据存储在内存中,当网络满足要求时,将存储的数据及时上传至云端服务器。

(5)智能监测采集仪能够进行远程控制,根据项目现场的实际情况,设定采样间隔及休眠时间。

(6)采用JSON 格式通过4G 模块上传采集的数据,大幅度降低了数据上传和解析的困难程度。

4 智能监测采集仪数据对比分析

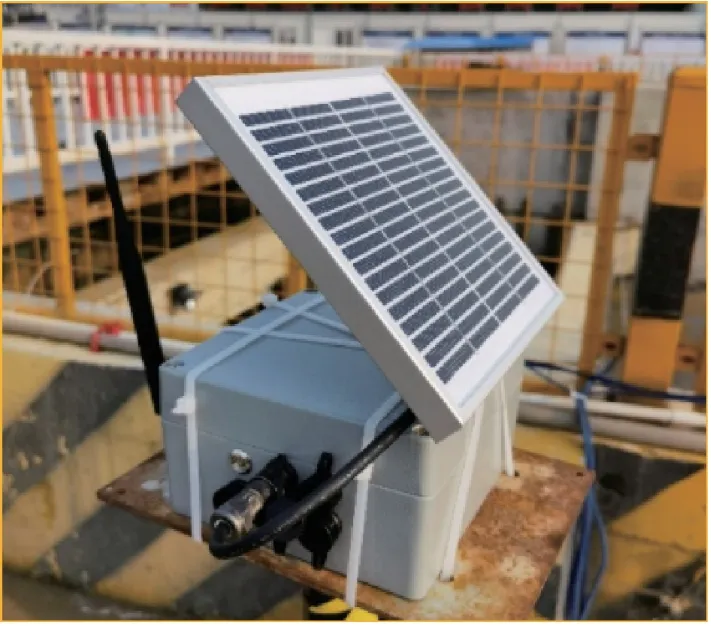

利用激振、拾振技术对振弦式传感器的数据进行采集,采用RS485 接口及Modbus 通讯协议实现智能监测采集仪与传感器之间的通讯,将获取的数据利用JSON 格式通过4G 模块实时上传至云端服务器中。将研发的智能监测采集仪应用于某城市轨道交通工程基坑监测项目中(见图6),对混凝土支撑钢筋应力计进行数据的采集,智能监测采集仪现场安装情况见图7。

图6 智能监测采集仪安装现场

图7 混凝土支撑钢筋应力计数据

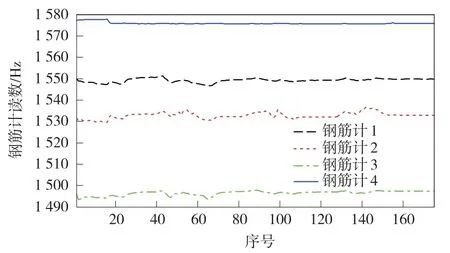

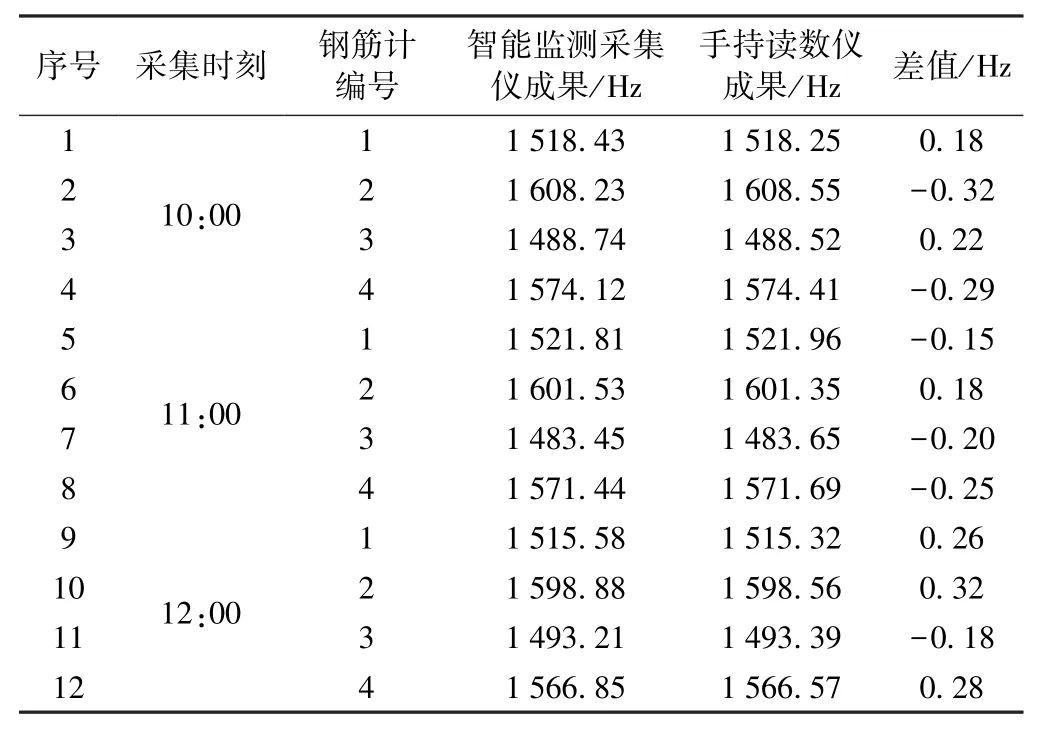

研发的智能监测采集仪包括8 个通道的数据接口,可同时采集8 个振弦式传感器的数据,将其中4 个通道分别接入不同混凝土支撑上的钢筋应力计,通过系统配置,将智能监测采集仪的采集频率设置为1 h,连续获取混凝土支撑钢筋应力计的频率数据,经过一段时间的监测,智能监测采集仪获取的数据见图8。

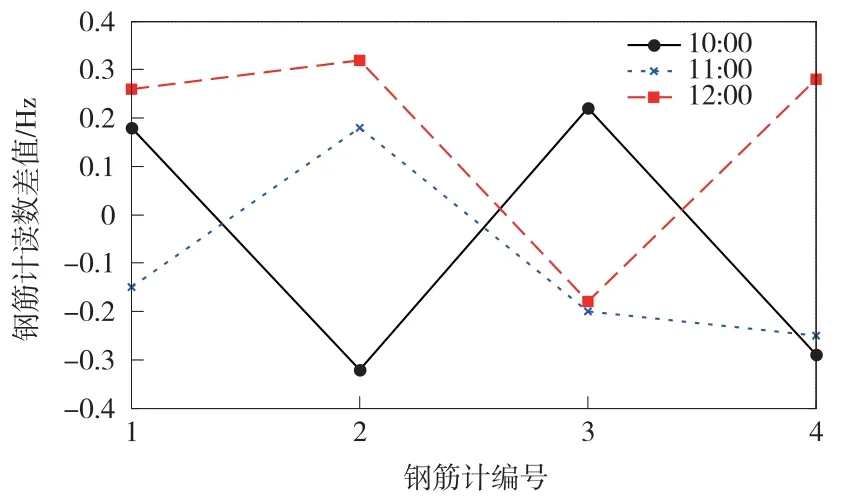

图8 智能监测采集仪与手持读数仪成果对比

由图7 可知,智能监测采集仪获取的混凝土支撑钢筋应力计的数据稳定可靠,能够满足现场的实际应用需求。

为了进一步对智能监测采集仪采集数据的绝对精度进行分析,利用智能监测采集仪与609 读数仪分别在某天10:00、11:00、12:00 时间节点采集3 根钢筋应力计的数据,将智能监测采集仪获取的混凝土支撑钢筋应力计的数据与人工采用609 读数仪获取的数据进行对比,结果见表2 和图8。

表2 智能监测采集仪与手持读数仪成果对比_______

由表2 和图8 可知,智能监测采集仪获取的混凝土支撑钢筋应力计的数据与手持读数仪相比,两者误差均小于0.4 Hz,最大值为0.32 Hz,最小值为-0.32 Hz。 不难看出,智能监测采集仪获取的数据精度较高,能够满足基坑监测项目中混凝土支撑轴力的应用需求,不同时间段采集的混凝土支撑钢筋应力计的数据无明显的系统误差。

与人工方式相比,智能采集仪能够实时获取混凝土支撑钢筋应力计的频率数据,并将采集的数据上传至云端服务器,无需人工到达现场进行数据采集,可大幅提高外业监测工作效率。

5 结语

在研究振弦式传感器的工作原理、数据通讯等技术的基础上,研发出一款适用于各厂家振弦式传感器的智能监测采集仪,采用激振、拾振技术获取传感器的数据,利用RS485 接口、Modbus 通讯协议实现传感器与采集仪之间的数据通讯。 采用JSON 格式通过4G模块将采集的数据实时上传至云端服务器,大幅度降低数据上传和解析的困难程度,与人工采用手持读数仪的方式相比,大幅提高外业监测工作效率。

将智能监测采集仪获取的传感器数据与人工采用609 读数仪获取的数据进行对比分析,结果表明,智能监测仪获取的传感器数据稳定可靠,采集的数据误差均在0.4Hz 以内,与手持读数仪测量结果相当,能够满足基坑监测项目中支撑轴力监测的应用需求。

智能监测采集仪具有实时性强、兼容性高、供电方式灵活多样、数据格式解析简单等优点,利用智能监测采集仪能够实时获取被测结构的受力状态,能够为基坑工程施工提供指导,是未来智慧工地的发展方向之一。