基于KISSsoft的风电齿轮箱结构设计

2023-10-14牛泽森李本

牛泽森,李本

基于KISSsoft的风电齿轮箱结构设计

牛泽森,李本*

(南阳理工学院,河南 南阳 473000)

风电齿轮箱的设计与制造对风电机组性能的发挥可产生重大影响。为解决目前大部分国产齿轮箱服役寿命与可靠性仍较低的问题,同时根据现如今国内风电市场需求,针对风电齿轮箱的载荷多变、舱内维修困难等特点,以变桨双馈异步型风电机组为研究对象,运用KISSsoft以及Solidworks软件,通过传动方案设计、齿轮参数计算分析、三维建模与有限元分析等最终设计出了一款能够可靠运行200 000 h的风电齿轮箱,同时对各齿轮、齿轮轴、轴承以及行星架进行校核。该齿轮箱由两级行星齿轮传动与一级平行轴齿轮传动组成,同时对传动系统的各部分均进行了轴承设计、行星架设计、润滑设计、密封设计与箱体设计等。在箱体设计时考虑到舱内吊装维修更换轴承等作业情况,做出了相应结构。该研究对提高风电齿轮箱寿命与可靠性具有较强的指导意义。

风力发电机组;齿轮箱;增速器;有限元分析

截至2021年11月14日,我国风力发电机组并网装机容量已经达到3.0015亿千瓦,突破3亿千瓦大关,相较于2016年底实现翻番,已连续12年稳居全球第一,其中变速变桨双馈异步型风机占比约67.36%。与此同时,我国风力发电产业技术创新能力也快速提升,已具备大兆瓦级风电整机、关键核心大部件自主研发制造能力,我国作为全球最大风机制造国地位持续巩固加强(数据来源于国家能源局)。目前,风力发电占全国电网总装机比例约13%、发电量占全社会用电比例约7.5%,风电对全国电力供应比例不断提升,风电行业也迎来了广阔的市场[1]。然而,风电行业在国内刚刚起步时由于设计与加工水平的局限,国内风电齿轮箱故障率高、寿命低[2],很多中国风电整机厂商选择直接进口齿轮箱,从而导致成本与运维费用居高不下。目前市场上的主要风力发电技术包括双反馈发电和直驱发电,其中采用双馈式发电机的风力发电机组[3]己经成为世界风力发电行业研究的主流方向。风力发电机组中,齿轮箱是十分重要的零部件,但是与此同时,丁昱苇[4]研究表明我国的齿轮箱制造水平相对较低,产能不足,不能满足市场需求。为此有必要运用现有技术设计符合运行要求的齿轮箱。

KISSsoft是一款强大的齿轮设计分析软件,采用该软件可快速、精确地对现有齿轮组进行优化设计、寿命分析。本文采用KISSsoft软件,针对河南省风场设计一款装机容量较小风力发电机组的齿轮箱,设计寿命200 000 h。在满足生产和生产要求的基础上,通过合理的结构及强度优化设计,使其布置更为合理,安装和维护更方便。

1 齿轮箱设计

1.1 设计要求

选择变桨双馈异步型风电机组齿轮箱作为基准对象,初定设计载荷2.5 MW,根据风能委员会数据,河南省年平均风速在2.5~7.0 m/s之间。以此为基准,假定风轮转速15 r/s,输入转矩1 500 000 N·m展开设计。

风电齿轮箱设计目标为在成本一定的情况下使全生命周期内的可靠度最高,传统工业用齿轮箱设计大部分以单位重量下的转矩传递能力作为终极目标,然而由于风电齿轮箱通常安装于离地70 m以上的高空机舱中,故障时需人员进行高空作业维修,严重故障时需吊装运转至地面维修,作业风险大,维修成本高昂,所以设计以可靠度为目标,同时考虑舱内维修方便的需求。

根据标准GB/T 19073-2018[5]以及GB/T 18451.1-2012[6],齿轮箱设计寿命应不少于20年。按照每天24 h计算,此处设计寿命目标为200 000 h。

1.2 传动系统设计

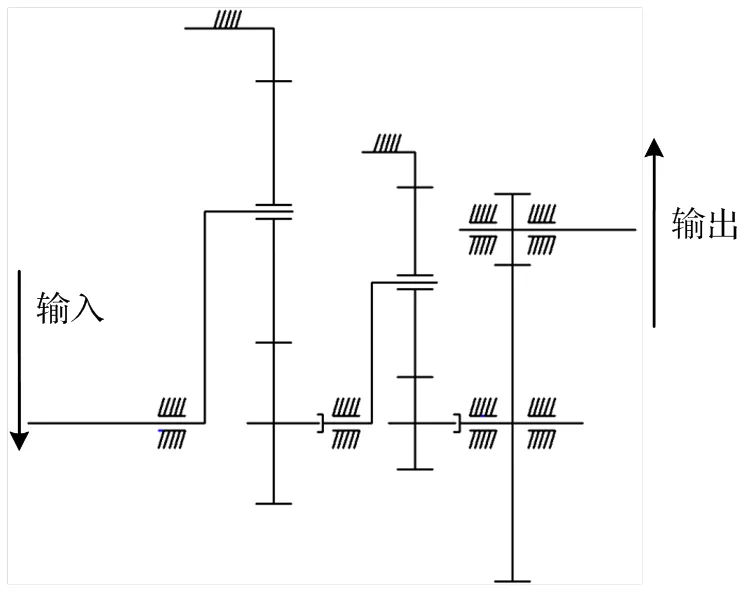

本设计采用现有主流传动链布局,即两级NGW型行星齿轮传动加一级平行轴传动。传动简图如图1所示。

图1 传动简图

按照传动简图可得系统增速比为:

二级NGW型行星加一级平行轴传动的常用速比为:=-90~-175。这种传动系统的优点是行星齿轮结构紧凑,两级NGW型串联时,提高了中间级的强度,单位重量传递转矩能力更大,更容易实现大速比设计,在1.5~10 MW风电机组中被广泛应用。

由于风电齿轮箱工况复杂,给维修工作带来很大困难。在选用材料时除考虑到强度外还应考虑到齿轮箱所处环境导致的高温或低温,尤其是抗低温冷脆性。参考大量行业经验后确定齿轮采用合金结构钢制造,外齿轮选用18CrNiMo7,内齿圈选用34CrNiMo6,两者均为风电齿轮与风电齿轮轴的常用材料。材料热处理采用渗氮淬火进行表面硬化,保证材料硬度均达到GB/T 3480.5-2021[7]中规定的MQ级,外齿轮芯部硬度大于等于30 HRC,内齿轮芯部硬度大于等于28 HRC。

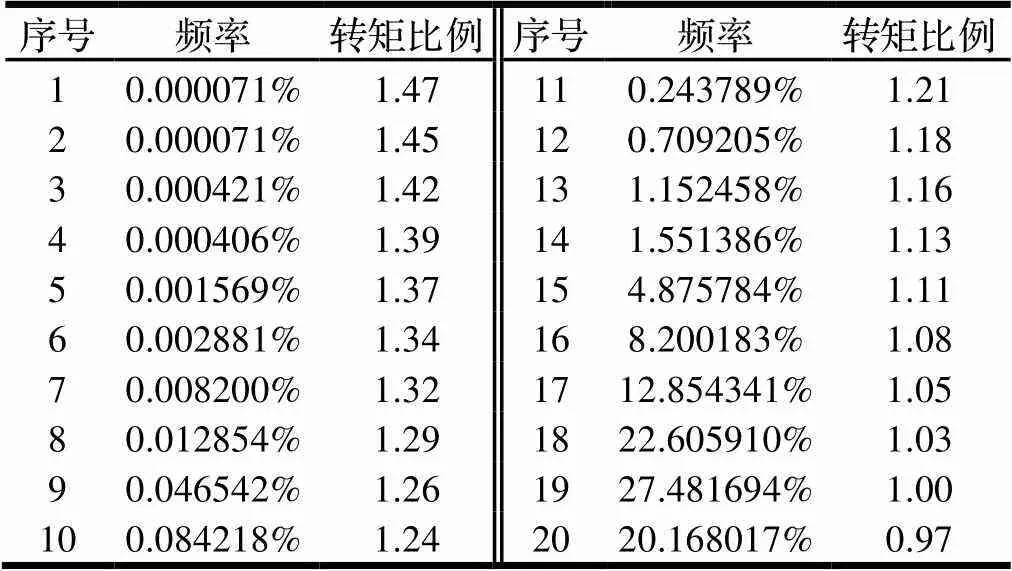

根据美国风电齿轮箱标准AMGA 6006-A-2003[8]中的相关规定,低速、中速级太阳轮、行星轮一级平行级齿轮均采用ISO 1328-1[9]中规定的5级精度,内齿圈采用7级精度。载荷谱采用AMGA 6006-A-2003中的相关参数,如表1所示。

表1 风电齿轮箱标准载荷谱

将载荷条件、齿轮精度、齿轮材料、润滑条件以及载荷谱等条件输入至KISSsoft软件后,从软件计算后得到的解中选择重合度、齿根安全系数、齿面安全系数、胶合安全系数以及寿命等均较可靠的解作为齿轮参数。为使齿轮箱传动平稳,噪声与振动尽可能小,尽量使太阳轮齿数不为行星轮个数的整数倍,结果如表2所示。

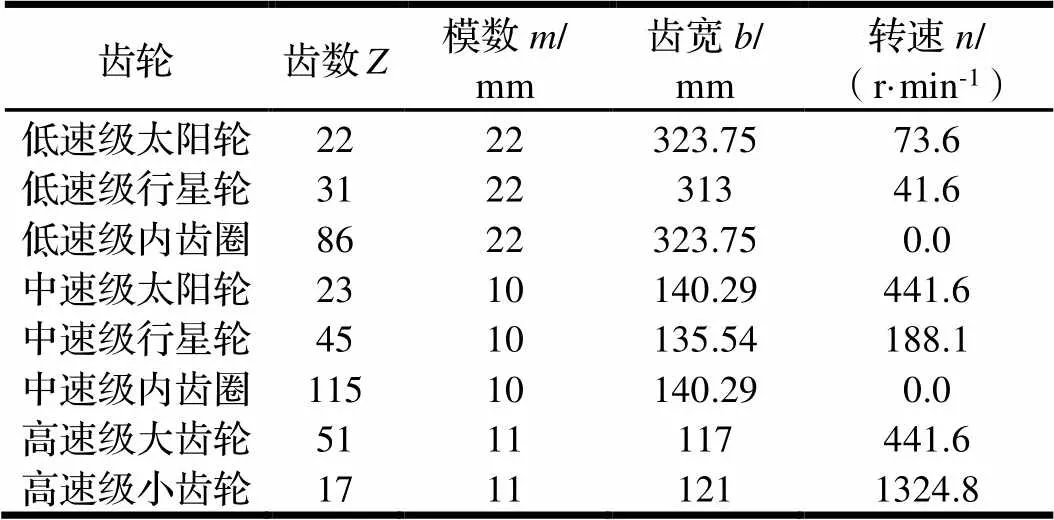

表2 齿轮基本参数

齿轮设计完毕后进行轴的设计,其中低速行星轴与中速行星轴为心轴,其他各轴均为转轴。在进行轴的初步设计时,仅按照传递转矩估算最小轴径:

轴设计完毕并校核完毕后,根据设计出的齿轮与轴的参数,使用Solidworks软件进行建模并装配后得到传动系统装配状态模型,如图2所示。

1.低速级内齿圈;2.低速级行星轮;3.中速轴;4.中速级内齿圈;5.中速级行星轮;6.高速中间轴;7.高速中间齿轮;8.高速轴。

风轮将转矩通过低速级行星架及低速级行星轮传递至高速中间轴上的太阳轮,通过高速中间轴发电机侧花键将转矩与转速输入至中速级行星架以及中速级行星轮,最终转速与转矩通过高速中间轴花键连接高速中间齿轮并进一步增速带动高速轴输出能量。

1.3 轴承、润滑系统与密封设计

根据传动系统设计结果以及GB/T 33623-2017[10]选用相应的轴承并进行合理安装。在该齿轮箱中所有轴承均选用SKF品牌,润滑油量根据SKF规定设计。

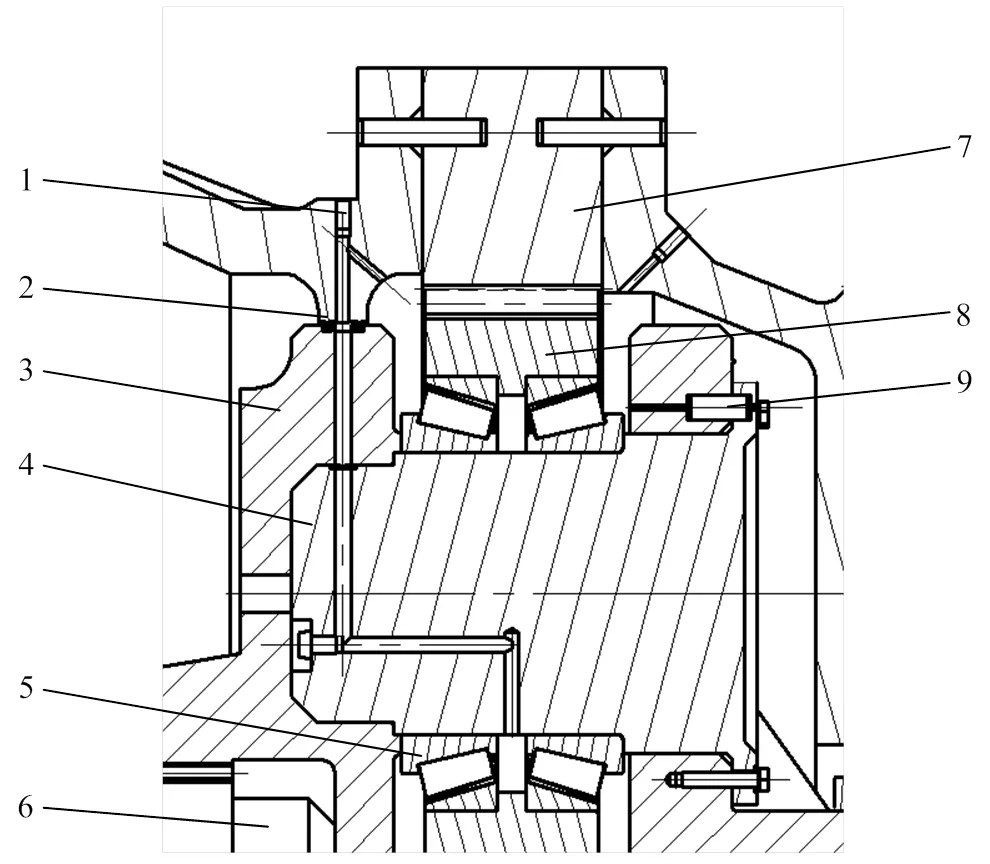

设计润滑系统时充分考虑到每个运动部件的润滑条件,对难以润滑部件设计专用润滑系统,例如针对普通润滑方式难以到达的行星轮轴承设计动静环迷宫润滑,如图3所示。

1.压力进油口;2.迷宫静环;3.行星架;4.行星轮轴;5.行星轮轴承;6.动力输入轴;7.内齿圈;8.行星齿轮;9.行星轮轴定位销。

针对行星轮轴仅跟随行星架做公转而没有自转的特点,行星轮轴承采用动静环迷宫润滑,带有一定压力的润滑油液从箱体外侧的压力进油口进入,经过行星架与行星轮轴上预留的油道进入行星轮轴承并对其进行润滑。迷宫结构可大幅减少动静环之间油液泄露。除此之外,齿轮箱中所有齿轮均采用喷油润滑以及浸油润滑的强制润滑方式。润滑设计完成后,针对箱体所有与外界接触位置均设计出相应的密封方式,例如外齿圈与箱体结合处采用密封圈与密封胶双重密封。由于篇幅限制,其他部位在此不再展开描述。

2 其他零部件设计以及校核

在传动系统、润滑系统等主要部件设计完成后对其他零部件进行设计校核,如行星架。行星架作为风电齿轮箱内最重要的零件之一,主要功能为连接行星轮轴为行星轮提供良好的定位与传递转矩。行星架式风电齿轮箱内传递转矩最大的零件,在设计时应兼顾重量轻、刚性好、应力分布均匀等特点。在此采用双臂整体式作为设计起点。双臂整体式行星架一般采用铸造生产,铸造时选用球墨铸铁QT700-2,相当于欧标EN-GJS-700-2,根据经验,得[11]:

低速级行星齿轮传动中心距为587 mm,取1=2=0.22,计算得两侧板厚度1=2=129.14 mm≈130 mm,为减轻重量同时保证强度,两侧板连接臂做空心处理,强度由有限元分析校核,行星架其他尺寸根据各齿轮尺寸确定。在该齿轮箱中低速级行星架作为转矩与转速输入连接部件,与风电机组主轴采用花键连接,所以需设计出花键连接位置,根据花键连接大径、花键连接部位壁厚以及选用轴承内径确定花键连接部分各尺寸。在设计时考虑到中速轴安装方式,所以行星架中速轴部分内径需大于太阳齿轮外径以保证中速轴能够安装,考虑壁厚后根据轴承内径确定其余尺寸。具体结构如图4所示。

图4 低速级行星架结构

设计完成后对行星架进行有限元分析,分析结果如图5、图6所示。

图5 静应力分析结果

图6 位移分析结果

在各零部件均设计完成后进行建模并装配,结果如图7所示。

图7 齿轮箱装配爆炸示意图

在设计时充分考虑到齿轮箱舱内维修条件,在各部分箱体上均按照重心设计起吊环。考虑到人体身高与箱体安装位置,在方便位置设计观察窗与注油孔。在箱体最下部分设计排油孔,润滑油加热器安装孔与抽油孔均设置在润滑油液面下。箱体上还设计出液位计以方便监测润滑油位。在各需要位置均预留传感器安装位置与布线孔以方便运维人员远程监控齿轮箱运行状态。

齿轮校核采用KISSsoft软件考虑载荷谱根据ISO 6336.5[12]计算每个齿轮啮合部分齿根安全系数与齿面安全系数,计算得出安全系数均符合使用要求,使用寿命均大于200 000 h。

利用KISSsoft软件对每级传动系统进行校核,得到各级传动系统传动误差和功率损耗等,如图8、图9所示。

图8 各级传动系统传动误差

图9 各级传动系统功率损耗

齿轮箱内所有轴均按照其受力进行弯矩与扭转角校核,计算得出所有轴的弯矩与扭转角均满足使用要求。使用KISSsoft软件对所有轴承进行寿命校核后可得轴承基本满足200 000 h寿命使用要求。

3 结论

本文基于当前国产风电齿轮箱寿命较低情况,以额定功率2.35 MW变桨双馈异步型风电机组为对象,以200 000 h使用寿命与可靠度为目标,从强度与寿命两个角度出发对风电齿轮箱传动系统、润滑系统以及密封结构等进行了一系列研究与分析。取得成果如下:

(1)对齿轮箱传动系统中齿轮与轴进行分析设计以及建模校核,设计出两级NGW型行星齿轮加一级平行轴传动、总增速比为88.38的齿轮箱传动系统;

(2)针对设计出的齿轮箱传动系统,采用KISSsoft软件Solidworks软件与完成了轴承选型与校核、箱体内运动部件润滑设计、箱体密封设计;

(3)综合传动链与润滑密封设计,通过Solidworks软件完成了齿轮箱重要零部件如行星架、箱体与花键连接设计计算并进行了校核与有限元分析;

(4)对完成的所有设计均进行了三维建模装配。

经过一系列设计与校核后,齿轮箱能够可靠运行200 000 h,安装和维护方便,完成了设计目标。

[1]杜朝辉,胡丹梅. 风力发电的历史、现状与发展[J]. 电气技术,2004(10):5-13.

[2]王月普. 风力发电现状与发展趋势分析[J]. 电力设备管理,2020(11):21-22.

[3]付开晴. 双馈式风力发电机控制技术的研究[D]. 西安:西安工业大学,2021.

[4]丁昱苇. 风力发电发展现状以及行业发展趋势研究[J]. 光源与照明,2021(3):124-125.

[5]中华人民共和国国家质量监督检验检疫总局、中国国家标准化管理委员会. 风力发电机组齿轮箱设计要求:GB/T 19073-2018[S]. 北京:中国标准出版社,2018.

[6]中华人民共和国国家质量监督检验检疫总局、中国国家标准化管理委员会. 风力发电机组设计要求:GB/T 18451. 1-2012[S]. 北京:中国标准出版社,2012.

[7]国家市场监督管理总局、国家标准化管理委员会. 直齿轮和斜齿轮承载能力计算:GB/T 3480.5-2021[S]. 北京:中国标准出版社,2021

[8]American National Standard Institute. Standard for Design and Specification of Gearboxes for Wind Turbines:AMGA 6006-A-2003[S]. American Gear Manufacturers Association,2003.

[9]International Organization for Standardization. Rolling bearings - Dynamic load ratingsand rating life:ISO 281[S]. ISO,2018.

[10]中华人民共和国国家质量监督检验检疫总局、中国国家标准化管理委员会. 滚动轴承风力发电机组齿轮箱轴承:GB/T 33623-2017[S]. 北京:中国标准出版社,2017.

[11]朱才朝,袁包钢,宋朝省. 风电齿轮箱设计制造与试验技术[M]. 北京:机械工业出版社,2019:70-72.

[12] International Organization for Standardization. Calculation of load capacity of spurand helical gears - Part 5: Strength and quality of materials:ISO 6336.5-2003[S]. ISO,2018.

Structure Design of Wind Turbine Gearbox Based on KISSsoft

NIU Zesen,LI Ben

( Nanyang Institute of Technology, Nanyang 473000, China )

The design and manufacture of wind turbine gearbox have great influence on the performance of wind turbine. In order to solve the problem that the service life and reliability of most domestic gearboxes are still low, a wind turbine gearbox is designed based on the current domestic wind power market demand and the characteristics of variable loads and difficult maintenance in the cabin of wind power gearboxes. This paper takes variable pitch doubly fed asynchronous wind turbine as the research object. Through transmission scheme design, gear parameter calculation and analysis, three-dimensional modeling and finite element analysis, a wind turbine gearbox that can reliably run for 200 000 hours is finally designed with KISSsoft and Solidworks software. At the same time, the gears, gear shafts, bearings and planetary frames are checked. The gearbox is composed of two-stage planetary gear transmission and one stage parallel shaft gear transmission. The bearing design, planetary frame design, lubrication design, seal design and box design are carried out for each part of the transmission system. In the design of the box, the corresponding structure is made considering the operation conditions such as lifting, maintenance and bearing replacement in the cabin. This research has a strong guiding significance for improving the life and reliability of wind turbine gearbox.

wind turbine generator system;gearbox;speed increasing gear;finite element analysis

TH132

A

10.3969/j.issn.1006-0316.2023.09.009

1006-0316 (2023) 09-0060-06

2022-08-25

牛泽森(2000-),男,河南安阳人,工程师,主要研究方向为机械设计,E-mail:newttton@nyist.edu.cn。

李本(1986-),男,江苏徐州人,博士后,主要研究方向为机械传动,E-mail:li_dd21@163.com。