振动击实方法在水泥稳定级配碎石施工控制中的应用

2023-10-14陈晓明CHENXiaoming谢帅XIEShuai张永刚ZHANGYonggang苏天熠SUTianyi王显赫WANGXianhe

陈晓明 CHEN Xiao-ming;谢帅 XIE Shuai;张永刚 ZHANG Yong-gang;苏天熠 SU Tian-yi;王显赫 WANG Xian-he

(①中信建设有限责任公司,北京 100027;②中路交建(北京)工程材料技术有限公司,北京 100088)

0 引言

云南省公路工程项目沥青路面基层多采用水泥稳定级配碎石。由于云南省石灰岩分布广泛,水泥稳定级配碎石的筑路材料来源广泛,且水泥价格近年来一直处于较为合理水平,因此云南省水泥稳定级配碎石的实际施工和应用效果都较以往取得了较大的进步。振动击实方法相较于重型击实方法,因其能更好反映碎石级配对骨架结构的影响,并且不会产生重型击实而导致集料压碎,级配发生改变的情况,因此其配合比设计结构能够更真实反应振动压实下级配碎石材料的成型工艺。因此振动击实方法在实际工程项目上越来越被工程技术人员接受,也为保证工程质量起到了积极作用[1]。然而在实际使用过程中,由于振动击实所采用的振动频率与压路机实际的振动压实频率存在一定的差异,因此振动击实方法确定的配合比需要根据实际施工的情况进行一定的调整,才能应用于实际工程技术指导。本文按照行业规范《公路路面基层施工技术细则》(JTG/T F20-2015)推荐的级配,进行混合料的配合比设计,并结合振动与击实成型两种试验方法的对比以及所确定的最大干密度和最佳含水量在实际工程项目水泥稳定级配碎石拌和与压实当中应用效果,明确了振动击实试验方法的有效性。振动击实试验方法进行的配合比设计可降低水泥剂量,并提出了使用振动击实方法进行水泥稳定级配碎石施工质量控制的若干建议。

1 原材料

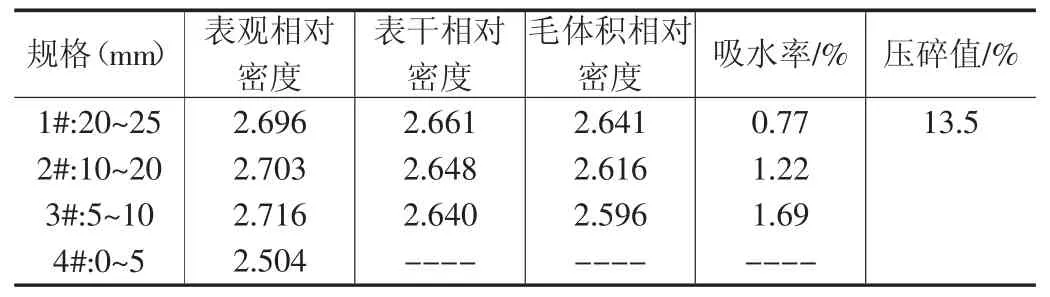

本项目使用昆明水泥股份有限公司生产的P·O42.5水泥,水泥的技术指标如表1 所示。集料为云南地产石灰岩集料。集料的各项技术指标见表2。

表2 集料技术指标

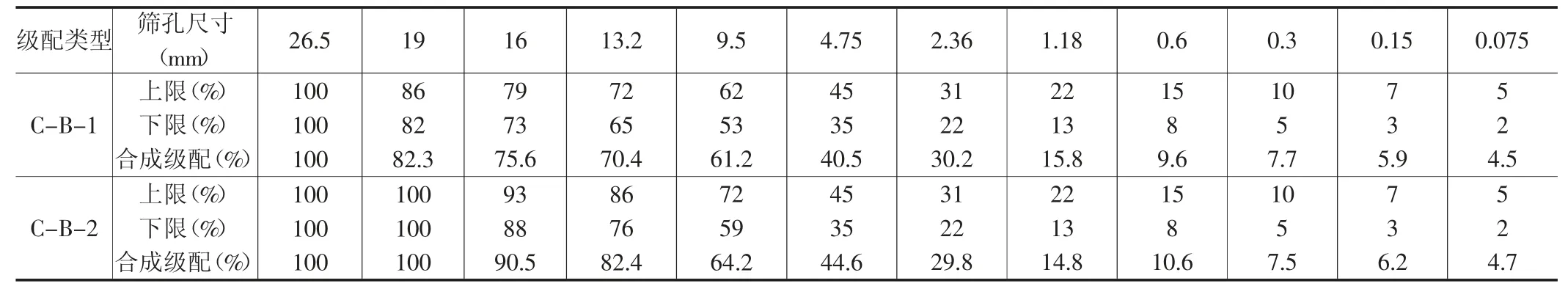

根据交通运输部颁布的《公路路面基层施工技术细则》(JTG/T F20-2015)[2],目前对水泥稳定级配碎石的材料设计不过分强调要形成“骨架密实”结构。水泥稳定级配碎石材料的强度本身主要来自于碎石本身的嵌挤作用、材料自身的密实性和水泥的胶结作用。其材料强度形成机理和沥青混合料有着较大的差异,通过研究发现,4.75mm 通过率在35%~40%之间时,材料的最大干密度达到最大,最佳含水率最小,且7d 的无侧限抗压强度最大。因此控制混合料当中的粗集料(4.75mm 以上的碎石含量)在55%~65%之间时,混合料具有最佳的力学性能。因此本文研究分别选择规范当中的C-B-1 型与C-B-2 型两种级配来控制合成级配,合成级配情况如表3 所示。

表3 级配要求与合成级配情况

从表3 中可以看出,合成级配呈S 型曲线,16mm 以上部分靠近级配的下限,即骨架偏粗,而0.3~0.075mm 接近了控制级配要求的上限,细集料能具有较好的填充效果,因此有效保证了结构的填充效果,尽量发挥材料的自身强度。

2 击实方法与试验结果

对于同一种材料分别采用振动击实与重型击实两种方法来确定水泥稳定级配碎石的最大干密度与最佳含水量。其中,重型击实方法做为标准参照,以保证振动击实方法的压实功与重型击实方法的基本一致,确认其确定最大干密度值可以作为施工控制标准。

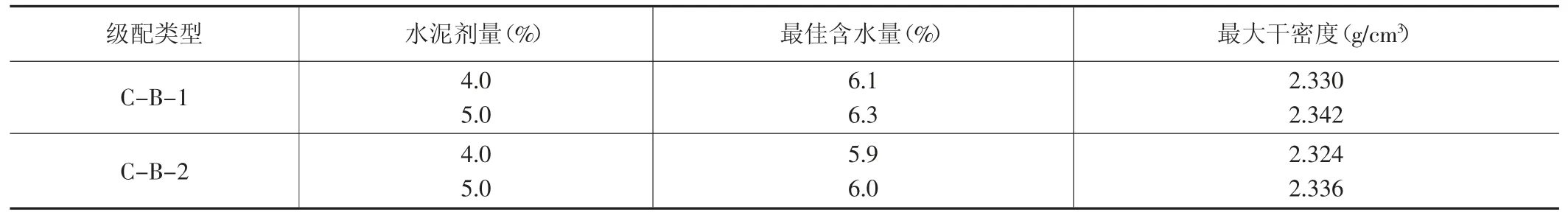

2.1 重型击实

使用JTG E51-2009 试验方法[3],按照选定级配,根据既有的工程经验,使用4.0%和5.0%两个水泥剂量,选择4.5%、5.5%、6.5%、7.5%、8.5%五个拌和用水量,进行重型击实试验,分别确定最佳含水量与最大干密度,试验结果见表4 所示。

表4 重型击实方法试验结果

2.2 振动击实

根据《公路工程无机结合料稳定材料试验规程》(JTG E51-2009)中T0842-2009 试验方法。使用振动压实机,并调节振动压实机上下车的配重块数、偏心块和变频器的频率。使压头下的压力达到0.1MPa,激振力约为6800N,振动频率调整为28~30Hz,以保证振动压实与重型击实方法的压实功基本一致[4]。

根据参考文献和工程经验[5],振动成型条件下,无机结合料稳定材料的最佳含水量一般相比较于重型击实方法要降低0.5%~1.0%之间,因此选择选择3.5%、4.5%、5.5%、6.5%、7.5%五个拌和用水量,水泥剂量选择4.0%和4.5%两种,进行振动击实试验。振动击实方法试验结果如表5所示。

表5 振动击实方法试验结果

从表4 和表5 的击实试验结果的确定的最佳含水量和最大干密度可以看出,两种不同的级配,粗集料含量分别为60%和65%,C-B-1 型粗集料含量较多其干密度较大,振动成型确定的最大干密度要显著大于重型击实方法确定的最大干密度,而最佳含水量降低。分析原因是,振动击实试验方法是采用表面振动器,在材料(试件)的表面按照设定的激振频率进行压实。实际上在这一过程中,更好模拟了水泥稳定级配碎石材料在振动压路机的压实作用下,不同级配的材料不断压实挤密的过程;而重型击实试验方法是使用重型击实锤,通过设定一定的落差,使用重型击实锤的势能来对材料进行击实,这一过程中,每一次击实都是材料在一定面积的混合料表面进行击实,并不是整体的击实,因此需要更多的水份润滑作用,所以重型击实确定的最大含水量要较振动击实试验方法确定的含水量要大。而由于重型击实过程中会有较多的集料在击实过程中被击碎,所以很容易造成级配的改变,而改变原先设计的填充体系,所以干密度往往要较振动击实试验方法偏小。

2.3 强度试验

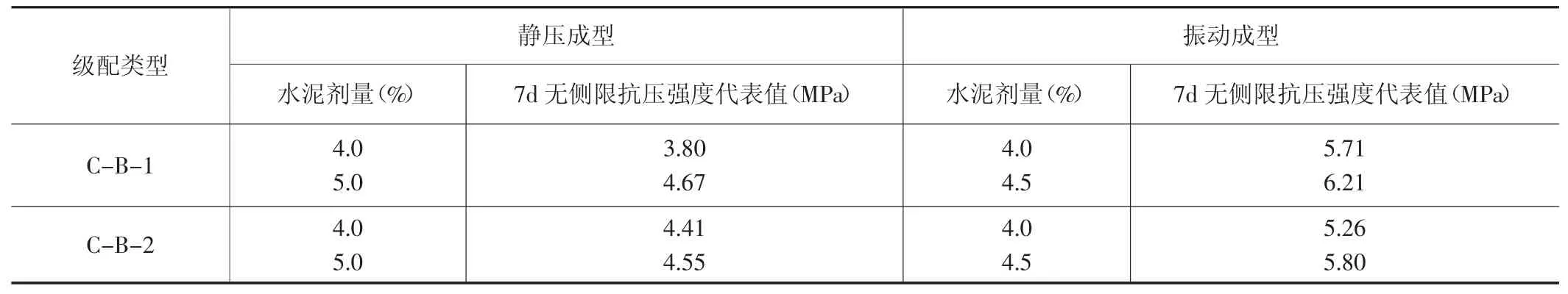

分别采用振动与静压击实方法确定的参数成型无机结合料稳定材料试件,然后放入标准养生室进行养生,温度控制在20℃±2℃,并保持相对湿度在95%以上。在标准养生室养护6d,然后浸水24 小时,并测试强度。试验结果如表6 所示。

表6 无侧限抗压强度试验结果

强度试验结果显示,振动成型方法成型的试件7d 无侧限抗压强度试件的强度要明显高于静压成型方法,且4.0%和5.0%两种水泥剂量条件均能满足7d 无侧限抗压强度4.5MPa 的要求;而使用静压成型方法,水泥剂量要在5.0%时才能勉强达到4.5MPa。观察发现,振动击实成型的时间更密实,试件的顶面和侧面没有未压实的缺陷,因此在强度试验过程中,试件更不容易在某些缺陷部位产生应力集中,因此试件的强度要提高很多。从两种不同级配的振动成型强度试验结果可以看出:振动击实成型,使用骨架结构更明显的C-B-1 型级配,强度提高更明显,强度提高在30%~50%;而使用C-B-2 型级配,强度提高也达到20%以上。根据以上结果若按照静压成型方法,所确定的水泥剂量应为5.0%,对比振动与静压成型方法的强度试验结果,综合考虑施工的变异性,项目最终决定使用C-B-1 型级配,4.5%的水泥剂量作为施工控制剂量,以应对施工过程中可能存在的原材料变异性、施工过程中离析,以及拌和不均匀等因素。这里特别需要说明,由于C-B-1 型的级配要较C-B-2 型略粗,其振动击实试验所获得的7d无侧限抗压强度与C-B-2 相比较,振动击实方法确定的强度更高,且与静压成型方法的差距更大。因此对于骨架型级配,更适合使用振动击实试验方法来进行配合比设计。

3 现场施工控制

本研究中,根据工程项目要求,确定使用4.5%的水泥剂量。根据振动击实试验结果,拌和目标用水量为5.5%,最大干密度为2.350g/cm3,并铺筑200m 长的试验段,以确定适合的压实工艺标准。结合项目公司多年的实际经验,最终确定的压实工艺为:使用22t 双驱振动压路机紧跟摊铺机静压2 遍,再用18t 压路机振动碾压4 遍,最后使用26 胶轮压路机静压1~2 遍收光。现场使用灌砂法选取50个测试点进行测试,并按照《公路工程质量检验评定标准》(JTG F80/1-2017)来确定选定路段的压实度代表值。

式中:

tα——t 分布表中随测点数和保证率(或置信度α)而变的系数;采用的保证率为:高速公路、一级公路:基层底基层为99%,样本数为24 时,可查表为0.510;

S——检测值的标准差,确定为0.193;

n——检测的点数;

K0——压实度标准值,基层为98%。

根据式(1)确定压实度代表值为98.5%,大于压实度标准值,且单点的压实度全部大于或等于规定值减2 个百分点,压实度检测合格率为100%。现场取芯10 处,均可取出完整的试件芯样,平均无侧限抗压强度为6.8MPa,满足设计要求。以上结果证明了采用振动压实成型结果可有效用于现场的压实控制。结合笔者的实践经验发现,由于采用振动压实方法所确定的含水量较小,且其值是在室内试验确定的。现场施工过程中,一般从拌和到混合料运输到现场,再进行摊铺和碾压,很难在1 个小时内完成施工。这期间,受水分蒸发、水泥水化等因素影响,如果完全按照室内试验结果来配制半刚性基层材料,很容易出现现场干硬,不容易压实的情况。因此,结合云南省土地资源稀缺,施工便道运输困难等现状,特别是干热河谷地区和在每年的旱季,由于气温高、环境湿度小,水分蒸发和水泥的水化都会加快。根据笔者的经验,在一般天气情况下,根据在室内试验确定最佳含水量基础上,施工方应结合运输时间、天气情况(气温、湿度、太阳辐射和风速)等情况合理增加用水量,一般需增加拌和用水0.5%~1%,保证施工过程中集料表面有足够的润滑水,更好保证压实和施工效果。

4 结论

通过在云南省某高速公路项目上应用振动击实方法进行配合比设计与现场施工控制,并开展振动与击实成型两种方法的对比,本研究主要取得了如下结论:

①振动击实方法确定的配合比可有效进行现场施工质量控制,结合项目公司的实际工作经验,振动击实确定的最大干密度现场压实控制取得了很好效果。

②对比规范推荐的C-B-1 和C-B-2 型两种级配,CB-1 型级配通过振动击实进行配合比设计能够更好反应其粗骨料比较多,使用振动成型方法能够更好反映骨架结构对材料强度影响,因此振动成型方法能更好与现场振动压实后水泥稳定基层的强度吻合,对于粗骨料较多的混合料,更适宜采用振动击实方法作为配合比的首选试验手段。

③云南省公路建设项目拌和站选址困难、施工运输距离较远,运输不便,导致现场拌和、运输和摊铺过程中时间延误较多,因此拌和站配制水稳拌和料要充分结合运输距离和天气情况,在振动击实确定的最佳含量水的基础上适当增加拌和用水0.5%~1.0%,以确保摊铺和压实过程中,水稳材料具有良好的工作性,易于压实。

④通过本文的研究进一步证明了振动击实试验方法的有效性,其试验结果与当前施工机械水平的发展更匹配,更有利于现场施工控制,对提高工程质量和水泥稳定级配碎石的耐久性具有重要的指导作用,推荐在使用振动压实的项目上使用振动击实试验方法进行配合比设计来确定集料的级配、水泥剂量、最大干密度和最佳含量等指标。