秘鲁某港口堆场干燥粉细砂地基压实工艺研究

2023-10-13岳祥张璟泓

岳祥,张璟泓

(1.中交四航局第二工程有限公司,广东 广州 510300;2.中交四航工程研究院有限公司,广东 广州 510290)

1 前言

港口工程中后方陆域有大面积的道路及堆场区域,这些区域通常采用碾压压实的方式进行表层的地基处理,确保后续路面及堆场的顺利施工。但干燥的粉细砂在压实时常出现陷车、压实不均匀、最终压实度不达标等问题,其压实效果与所采用的压实施工工艺及当地粉细砂的工程性质有着较大的关系。王峰等[1]对粉细砂的物理力学性质和粉细砂压实的合理施工工艺进行了试验研究,得出了最佳的压实厚度为30cm。张浩等[2]针对新疆干燥粉细风积砂进行了现场试验和室内试验,得出最优含水率状态下,干燥粉细风积沙可被压实。张猛[3]采用室内试验的方式对不同压实方式的压实效果进行了试验,得出了压实过程中土体位移、密实度的演化特征。袁建等[4]通过现场试验得出,粉细砂填筑宜采用“静载+振动”的压实组合且压实遍数存在最优值。孙天洲[5]对粉细砂压实时的含水率影响进行了研究,得出碾压施工的最优含水率大于室内击实试验的最优含水率。尹文华等[6]对粉细风积砂采用不同形式的补水方法并进行了现场试验研究,得出了当地粉细砂适用的压实施工工艺。本文在前人研究的基础上,依托秘鲁某港口工程地基处理项目,针对现场干燥粉细砂压实效果不佳的情况,对现场干燥粉细砂进行了补水碾压试验,得到了适宜的施工参数及检测要求,能够为后续一带一路上类似工程的顺利开展提供工程经验参考。

2 工程概况

秘鲁某港口工程地基处理地处南美洲西岸,港口堆场区域中有约10 万m2的地基为干燥粉细砂,设计采用碾压的方式进行地基处理。由于当地属热带沙漠气候,气候干燥,常年无雨,地下水深度较深,表层粉细砂处于干燥状态,天然含水率低,设计要求表层压实度须达到96%以上。采用室内重型击实试验确定现场粉细砂最优含水率为13%,最大干密度为1.732g/cm3,现场粉细砂土工参数如下表1 所示。

3 施工工艺对碾压效果的影响

3.1 试验段概况

针对现场干燥粉细砂直接压实效果不佳的情况,设计了三个试验段进行现场试验研究含水率、碾压方式及碾压遍数对碾压效果的影响,三个试验段分别采用灌水法、洒水法和灌水+洒水法进行补水,每个试验段长度为50×15m,试验段粉细砂的厚度均设定为30cm[2],虚铺系数为1.10。采用同1 台26t 双驱振动压路机振动压实,行进速度为 3~6km/h,第一遍采用静压,后续均采用高频率低振幅度模式进行碾压,振动采用45~55Hz的高频率,振幅控制在0.1~0.4mm的低振幅。三个试验段的试验流程分别如下:

(1)灌水法试验段流程:测量→粉细砂摊铺→压实度检测→提前一天灌水密实→压实度检测→刮去表层泥皮→精平→碾压→压实度检测。

(2)洒水法试验段流程:测量→粉细砂摊铺→压实度检测→精平→工前2 小时洒水→压实度检测→碾压→压实度检测。

(3)灌水+洒水法试验段流程:测量→粉细砂摊铺→压实度检测→提前一天灌水密实→刮去表层泥皮→精平→工前2 小时洒水→压实度检测→碾压→压实度检测。

3.2 碾压遍数对压实效果的影响

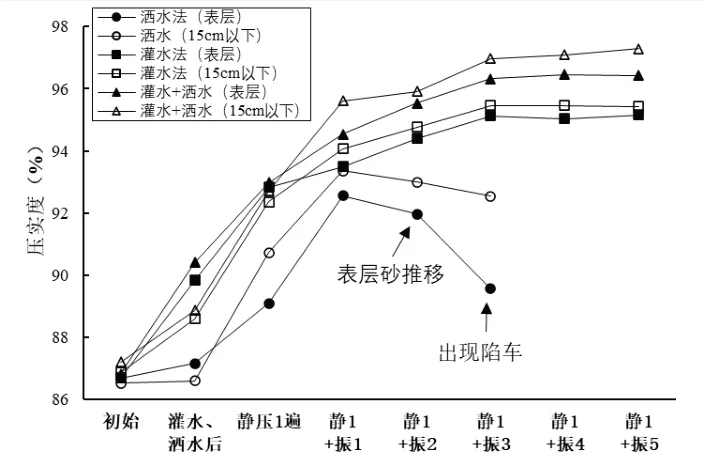

为对比不同碾压遍数对压实效果的影响,三个试验段在每遍碾压后均进行了压实度检测,压实度检测采用灌砂法进行,试坑深度为15cm,表层测试一组,15cm深度以下测试一组,每组测试三个试点以避免异常情况,试验结果如下图1 所示。

图1 碾压遍数对压实效果的影响图

由上图1 可以得到以下几点结论:

(1)现场粉细砂在第一遍静压及第一遍振动碾压的作用下压实度迅速变大,在第二遍和第三遍振动碾压后缓慢增加,而后逐渐趋于稳定,粉细砂碾压宜采用1遍静压加3~4 遍振动碾压的方式,继续增加碾压遍数对提升压实效果的影响不大。

(2)粉细砂压实度存在一个条件极大值,不同补水方法的粉细砂地基极大值压实度也不相同,采用水量最多的灌水+洒水法所得到的压实度极大值也相对较大,含水率对该极大值存在较大影响。

(3)灌水及洒水对现场干燥粉细砂有一定的水力密实效果,水力密实效果与水量存在直接的关系。

(4)15cm 以下土层相对表层的压实效果更好,15cm 以下土层压实度在初始状态相较表层小,经过1 遍静压及1 遍振动碾压后压实度逐渐增大并超过表层,相同试验段,15cm 以下压实度最大值相比表层大0.5%~1%。

(5)采用水量最少的洒水法碾压的试验段在第二遍振动碾压时会出现表层砂推移以及陷车现象,显著降低压实效果,可能是由以下几种因素所造成:

1)现场粉细砂黏粒含量较小,土体自身粘聚力较小,呈现松散颗粒状,且采用洒水法施工时,试验段粉细砂含水率低,“假粘聚力”较小,因此不易被压实。

2)洒水法施工时碾压效果相对较差,碾压时顶层15cm 的压实度相对15cm 以下深度的压实度提升缓慢,表层15cm 与下部15cm 出现分层,表层15m 土随压路机滚筒移动并在局部形成小土堆增大压路机前进阻力,导致压路机轮胎抓地力不足,发生陷车。

3.3 粉细砂含水率对压实效果的影响

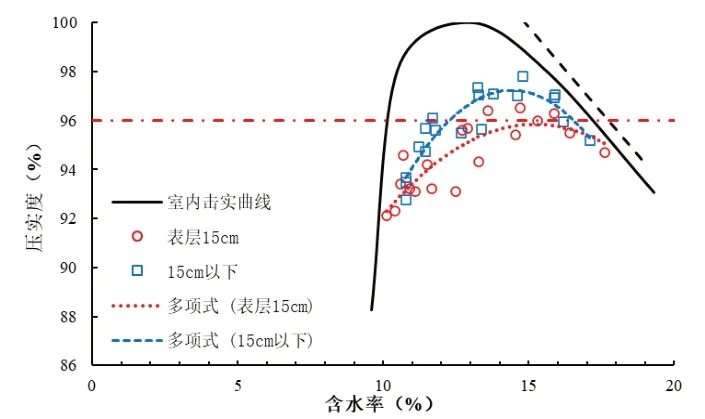

对灌水及洒水后试验段各深度初始土样进行采样测试其含水率,结果如下图2 所示,统计不同工况下粉细砂达到压实度时所对应的含水率,分析粉细砂含水率对压实效果的影响,统计结果如下图3 所示。

图2 各试验段初始含水率结果图

图3 含水率对压实效果的影响图

由上图2 可知,采用不同补水方法的试验段在不同深度的含水率不同,洒水法仅能增加表层20cm 深度范围内的粉细砂,所增加的含水率由浅至深逐渐减小且含水率增加不高。灌水法能够增加30cm 深度范围内的粉细砂,但表层水会随时间下渗造成含水率降低。灌水+洒水法对干燥粉细砂的补水效果最好,能够在灌水法的基础上及时补充表层砂水分,能使30cm 范围内砂层平均含水率达到13%左右。

由上图3 结果可以得出以下结论:

(1)现场满足96% 要求的粉细砂含水率在13%~16%之间,现场压实最优含水率在15%附近,相比室内击实试验最优含水率增大2%。

(2)由于表层15cm 范围内的砂会随压路机滚筒移动造成一定程度的压实度降低,相比表层15cm 的砂层,15cm 以下的砂层压实效果更好。

(3)含水率对压实度的影响曲线相比室内击实试验曲线所得的最优含水率更大,但所达到的相对压实度更小,造成的原因有以下几点:

1)围压对粉细砂压实效果有明显影响[8],室内试验采用刚性容器进行,粉细砂所受侧向围压更大,更加易于被压实。

2)现场碾压相比室内击实试验在单位面积所施加的压力更小,需要更多水分填满空隙以减小土颗粒间的摩擦。

3)现场碾压采用振动碾压方式,土颗粒间往复运动所产生的摩擦阻力更大。

4 压实后检测质量控制

由于当地气候干燥且无地下水,表层粉细砂水分流失迅速,表层砂压实度会出现降低的现象,为确保后续检测工作的可靠性,对压实完成后的试验段进行间隔1d、3d、5d、7d、14d、28d 进行压实度和含水率检测,试验结果如下图4、5 所示。

图4 含水率随时间变化图

由上图4 可知,试验段砂层含水率随时间推移逐渐减小,减小速率先快后慢,14 天后减小速率趋于平稳,表层砂在28 天左右降低至天然含水率左右。另一方面,由于风干、下渗等作用的影响,表层15cm 砂层相比15cm 以下砂层含水率减小程度更大,减小速率更快。

由上图5 可知,表层15cm 砂层在14 天开始出现压实度降低的现象,15cm 以下砂层压实度在28 天内没有明显改变。因此,后续检测应尽量在施工完成14 天内进行,以确保压实度无明显降低。

图5 压实度随时间变化图

5 结论

(1)现场粉细砂在第一遍静压及第一遍振动碾压的作用下压实度迅速变大,在第二遍和第三遍振动碾压后缓慢增加,而后逐渐趋于稳定,粉细砂碾压宜采用1遍静压加3~4 遍振动碾压的方式,继续增加碾压遍数对提升压实效果的影响不大。

(2)含水率对碾压效果有着显著的影响,当砂层含水率在13%~16%之间时,压实效果能够满足设计要求,现场粉细砂含水率高于室内最优含水率2%,即现场含水率在15%时,压实效果最好。

(3)表层15cm 范围内砂层会随时间逐渐风干含水率逐步降低,14 天后压实度会开始出现一定程度的降低,压实度检测应在压实后14 天内进行。