某轮主推调距桨调距卡顿故障实例分析

2023-10-13王其林

王其林

(烟台打捞局,山东 烟台 264000)

1 引言

某轮是具有DP-2(Dynamic Positioning Class 2,2级动态定位)功能的大型起抛锚远洋拖轮,安装有两套四冲程柴油机驱动的调距桨主推进系统,长期在中国南海深水区作业,作业海况差、任务重、时间长。调距桨螺距调节速度直接决定推进器的动力响应速度,调节速度快推进器动力响应快,船舶的机动性和操纵性能好,DP 定位精度高;反之,船舶的机动性和操纵性能差,DP 定位精度低。因此分享该轮右主推调距桨螺距调节连续卡顿故障实例的原因分析、排查过程和总结,供大家参考。

2 系统结构与控制原理(见图1)

图1 系统结构图

(1)主推进动力装置的组合主要由WICHMATIC Ⅱ遥控控制系统、瓦锡兰W12V32 四冲程柴油机、VOLDA 减速齿轮箱和CP100 调距桨组成。

(2)WICHMATIC Ⅱ遥控控制系统主要包括前后驾操纵台、集控室操纵台、遥控控制柜、螺距设定转换机构。控制功能由遥控控制柜内的PLC和计算机来完成,PLC 主要控制柴油机的启停、离合器的合脱,计算机控制螺距调节、主机转速设定和负载等操作,并可以通过人机交互界面调整螺距调节速度、主机负载控制等参数。

(3)瓦锡兰W12V32 四冲程柴油机是12 缸缸径为320MM 的V 型机,单台功率5520KW,燃油类型是轻柴油,通过中间轴与齿轮箱相连。

(4)VOLDA 减速齿轮箱由传动齿轮、液压离合器、伺服油控制和伺服活塞机构等组成,通过尾轴和CP100调距桨相连。液压联轴器将齿轮箱和尾轴连在一起,动力传动杆和伺服活塞杆在它内部连接。传动杆穿过尾轴,将伺服活塞的力传递至桨毂内,并通过十字头滑块机构把往复力转换成旋转力,使桨叶左右旋转改变与桨毂的相对位置,从而实现调节螺距的目的。

(5)螺距控制原理:操纵手柄发出螺距调节命令,计算机接收、处理、发送螺距方向与速度调节信号至螺距设定转换机构,螺距设定转换机构移动换向滑阀同时带动螺距反馈电位器转动,换向滑阀移动开启伺服油路,使伺服活塞机构带动动力传动杆、十字头滑块和桨叶跟随换向滑阀移动,计算机同时接收螺距反馈信号,螺距达到设定值时,停止发送螺距调节信号,螺距设定转换机构停止移动换向滑阀,伺服活塞继续跟随直至油路闭锁,螺距调节完成并锁定。

3 故障现象

某日DP 靠泊钻井平台吊装作业结束后,使用JOYSTIK(联合操纵杆)模式向前操纵船舶离开,DP界面显示右推推力比左推小,螺距百分比也小。安全离开作业区域后,切换至WICHMATIC Ⅱ系统控制,用操纵手柄控制右推,往正车加螺距测试,指针表显示螺距有连续卡顿现象,调节同样大小螺距,用时是左推的两倍,从正车回零和倒车及倒车回零,螺距调节正常。

4 故障原因分析、排查

通过对以上故障现象和螺距控制原理分析,虽然此故障不是系统性的而是局部性的,但是此调距系统相对比较复杂,在电气、机械和液压三方面都可能存在问题,比如电气方面信号设定、反馈、处理故障,机械方面的动力传动机构卡阻,液压方面的阀门卡阻、渗漏等问题,均会造成螺距调节卡顿。监控报警面板和机旁,查看滑油压力、温度、液位等参数均正常,因此先以电气为切入点,来查找故障原因。

4.1 电气方面

4.1.1 螺距设定信号不连续

WICHMATIC Ⅱ系统螺距控制采用的是±10VDC电压信号。DP 系统通过模块直接发送±10VDC 螺距设定信号给WICHMATIC Ⅱ系统;WICHMATIC Ⅱ系统操纵台是通过转动手柄改变电位器的电阻,以电位器输出端电压作为螺距设定信号。本船有DP 和前、后驾、集控室四个操纵台,通过转换操纵位置的方式,测试螺距设定信号。各位置操纵正车加螺距均存在连续卡顿现象,而在遥控控制柜5 号信号采集模块处,测量各位置输入电压,信号连续稳定,因此判断螺距设定信号正常。

4.1.2 螺距反馈信号不连续

螺距反馈电位器由两个2KΩ 同轴旋转的滑动变阻器组成,分别的作用是为各操纵台反馈可视螺距信号和控制系统反馈螺距信号。电位器安装在螺距设定转换机构上,由涡轮减速齿轮带动,齿轮转动同时带动电位器轴转动,电位器电阻变化使输出端的电压信号变化,从而起到反馈螺距值的作用。打开电位器接线盒,检查两组电位器接线端子焊接良好,电位器螺栓固定和传动轴连接良好,测量两组反馈电压信号一致。后驾为本轮主操纵台,有主、备用操作模式,按下备用操作模式按钮,控制反馈螺距信号被旁通,可视反馈信号仍然有效,使用方向按钮调节螺距,右推正车加螺距仍然连续卡顿,速度也较慢,且右机负载比左机小,因此判断故障现象与反馈电位器无关,电位器状态良好。

4.1.3 螺距设定控制卡或电动马达故障

控制系统有两块型号一致的螺距设定控制卡,具有主、备用的功能。主控制卡从NO.6 VMIO CARD 接收螺距方向与速率的调节信号,向螺距设定机构的电动马达发送方向和速度的调节信号,实现随动调节;备用控制卡只接收主驾操纵台的备用螺距方向控制按钮信号,向电动马达发出方向调节信号,实现非随动调节,调节速度由电位器预先设定。因此在各操纵位置先使用随动模式操作,主控制卡输出信号有中断跳跃的现象;再在主驾位置切换至备用操作模式,备用控制卡输出信号仍然有中断跳跃现象;同时在机旁观察电动马达运动受阻,有停止回转现象。于是脱开电动马达与螺距设定机构的连接,以同样方式做分离测试,测量主、备用控制卡的输出信号,无中断跳跃现象,电动马达正反转连续运行,因此判断螺距设定控制卡和电动马达功能正常。

经过以上测试判断,电气系统信号设定、反馈、处理、转换均正常。控制卡输出信号有中断跳跃现象,应是电动马达运动受阻,触发马达保护功能,而发出停止的信号。电动马达通过涡轮减速机构将电能转换为机械能,马达运动受阻,可能与涡轮减速机构有关,因此接下来查找机械方面的原因。

4.2 机械方面

4.2.1 螺距设定转换机构卡阻

螺距设定转换机构包含电动马达、涡轮减速齿轮和螺距反馈电位器,它的作用是将电动马达的扭矩转换为前后移动换向滑阀的力。该机构有遥控和手动两种操作模式,遥控模式是通过电动马达远程调节螺距,手动模式是机旁通过转动手轮调节螺距。由于遥控模式操作马达运动受阻,为排除马达扭矩不足的原因,所以转换为手动模式测试。机旁按下模式切换按钮,红色指示灯亮,转动手轮调节螺距,正车加螺距有明显的卡阻现象,说明卡阻与马达扭力无关。因该机构通过杠杆向换向滑阀传递力矩,于是拆下杠杆,手动和遥控转动涡轮减速齿轮机构,无卡阻现象,证明该机构正常,卡阻应是齿轮箱内部换向滑阀等部件引起。

4.2.2 换向滑阀运动受阻

伺服活塞前部活塞杆为中空,内部有油孔通道,换向滑阀从前部插入,贯穿于伺服活塞左右两侧,组合形成伺服油控制机构,起到开启或关闭伺服油路的作用,后部活塞杆与动力传动杆连接,传递动力的作用。换向滑阀移动开启对应油路开始调节螺距,伺服活塞跟随移动,螺距调节到位时闭锁对应油路,同时起到稳定螺距的作用。换向滑阀位于齿轮箱内,需要通过检修孔才能对其检查,于是利用靠泊期间邀请服务工程协助检查,做如下测试:①打开齿轮箱检修孔盖,脱开滑阀与驱动杠杆的连接,前后移动滑阀,自由移动间隙约10mm,与说明书间隙相符,左右旋转滑阀,无卡阻现象;②启动电动备用泵,观察滑阀与配油盖密封,泄漏量正常;③向前移动滑阀,倒车调节螺距,滑阀移动无卡阻,螺距调节连续,检查滑阀杆表面光滑,无偏磨现象;④向后移动滑阀,正车调节螺距,滑阀移动无卡阻,螺距调节连续;⑤启动主机,零螺距检查,滑阀匀速旋转,密封泄漏正常。

调距机构在停止与运行时各部件的运动状态是不同的,受力情况也是不同的,由于船舶处于靠泊状态,只能做停止调距测试,无法检查运行调距时滑阀的状态。而且靠泊时间较短,服务工程师只能根据以上测试,分析认为换向滑阀、配油与伺服活塞机构基本正常,有可能的原因是不断变化的推水反作用力传递至桨毂内,致使力的转换机构磨损而导致故障的出现。但是与伺服活塞机构相连的动力传动杆、十字头转叶机构均属内部部件,船舶营运期间也无法检查这些部件的真实状态,需要厂修时才能检修,因此假设它们正常,再排查一下液压方面的原因。

4.3 液压方面

4.3.1 系统油质不达标

系统油即有轴承与齿轮润滑的作用,又有传递液压动力至伺服活塞的作用,因此对油质的要求较高,既要保持粘温性,又要保持流动性。最近一次换油后,使用600h 时取样由供应商实验室化验,结果显示污染等级和粘温性正常,目前已使用1000h 左右,检查滑油物理特性无异常,静态测量油位偏高。油位高散热不好且搅动厉害容易混入空气,降低泵的工作效率,于是将多余油驳至污油舱。检查并清洗吸口滤网,清除油泥与漆皮;检查出口压力滤芯,无金属磨粒,换新滤芯。启动运行测试,故障现象仍然存在。

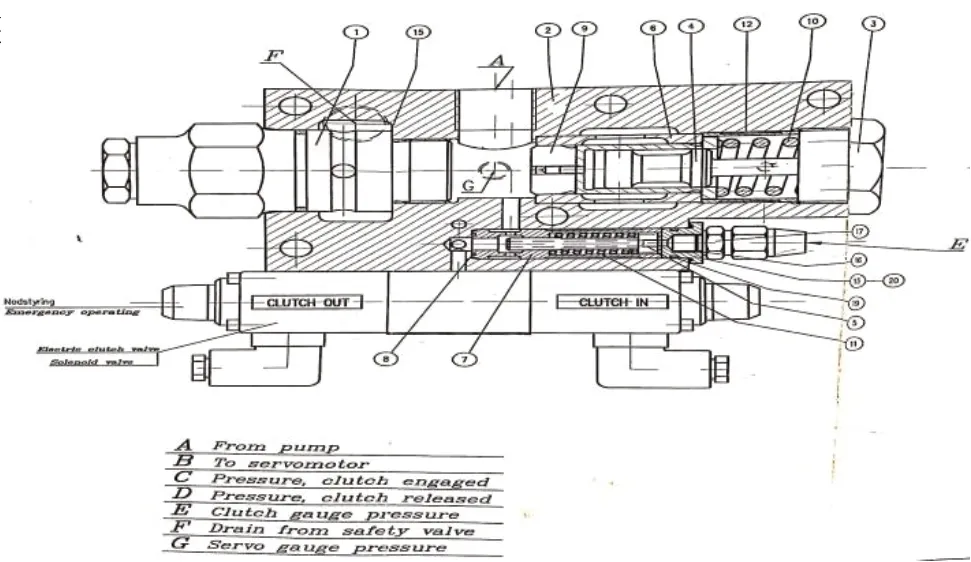

4.3.2 RE-STRU-SI-KO 阀故障

RE-STRU-SI-KO 阀(见图2)是一个由减压、顺序、安全、换向阀组合体阀件,不仅结构复杂,而且作用多,分别有减压、稳压、保护和控制作用。减压作用是防止离合器油压力过高,稳压作用是维持泵的出口压力供离合器使用,保护作用是防止泵出口压力过高,控制作用是控制离合器合脱。离合器磨损、安全阀芯密封不严、顺序阀卡阻,都会使油泵的能量损失,降低伺服油的作用。

图2 组合液压阀门原理图

该液压离合器闭合时有一个预离合过程,需在设定时间内完成,否则将触发故障报警,监控离合器闭合过程正常,运行中状态良好,油压稳定,证明减压阀(图2-E)与换向阀正常。安全阀(图2-F)是整体组装式阀门,靠螺纹紧固在组合阀体上,整体拧下,阀芯关闭良好,弹簧无损坏,运转时最大的伺服油压力50bar,未超过55bar 的设定值,因此判断安全阀无泄漏。顺序阀是在组合阀体上组装的,主要由阀套、大小活塞、弹簧组成,阀后的压力油是用来调节螺距的伺服油,活塞表面磨损,运动阻力增加,节流降压作用,会使伺服油的动力减弱。标记好设定位置,卸下阀门,检查阀芯,活塞与阀套配合良好,无异常磨损现象,设定弹簧良好,因此判断该阀门正常。

4.3.3 齿轮箱油泵性能下降

对顺序阀门检查时发现,伺服油压表的测取点(图2-G)是在阀前,而不是在阀后,那么该压力表测量的不只是伺服油压力,而是伺服油压力和阀弹簧的弹力之和。弹簧的弹力与弹簧的压缩量有关,而稳定运行的顺序阀门开度与弹簧设定值的初始值有关,但也会随阀前后压力改变有一个较小变化量,因此假定弹簧弹力是一个定值,压力表测量的压力就可以反映出伺服油压力的变化量,表压越大变化量越大,伺服油压就越大。再通过对左右推的观察,在往正车加螺距时伺服油压表,压力显示都是最大的,说明在往正车加螺距时的伺服油压最大,需要克服的阻力就最大。而此表压力均未超过安全阀设定值,说明调距机构并未卡死,而左推调节正常,右推却连续卡顿、时间长,由此分析右推用于克服阻力的伺服油压力已达到,而可能流量不足,使调距速度慢,出现连续卡顿现象,于是决定从提高系统油流量方面入手。

系统油的流量与油泵性能有直接关系,此泵是重要备件,船上有新总成一台,因此按说明书要求提前安装好联轴器,挑作业间隙,更换油泵。在拆下油泵时,发现联轴器橡胶垫块碎裂,油泵和驱动端联轴器金属块各损坏一个,其余四个均严重磨损。进一步检查,发现驱动端损坏金属块的固定螺栓孔,外部螺纹有损伤,因其内部螺纹良好,为了平衡转动惯量,驱动端均换加长螺栓并打螺纹胶固定。换新损坏件,将油泵安装完成后,启动主机检查,零螺距时,润滑油压力提高0.6bar,伺服油压表压力提高6bar,表明系统油流量明显提高。正车加螺距测试,连续卡顿现象排除,左右推对比调节时长一致。

由此分析故障的根本原因是机带齿轮泵性能下降,致使伺服油量不足,推动伺服活塞机构移动的速度跟不上调距设定机构移动的速度,而出现连续卡顿的现象。而造成齿轮泵性能下降的主要原因是驱动端金属块固定螺孔螺纹损伤,使金属块固定不良,受力分配不均而损坏,导致传递到泵输入轴的力不平衡,由于泵长期运行造成内部齿轮逐渐偏磨,内泄量逐渐增大,排出流量逐步减小,直到不能克服最大调距阻力而出现故障。

5 结束语

调距桨推进系统,结构相对复杂,同时涉及水上、水下系统和部件,出现问题时,查找起来也比较困难。通过对此次故障的分析、排除,认为分系统、分步的方法查找故障原因非常重要,首先缩小故障查找范围,降低查找难度,提高排除故障速度,其次对各系统的工作原理、功能和内在联系会更加熟悉,同时也对做好维护保养工作有积极指导作用,使其针对性更强、效果更好。