分体式斗轮挖泥船甲板吊底座支撑结构强度分析

2023-10-13姜东栓

姜东栓

(安徽省淮河船舶检验局,安徽 蚌埠 233000)

支撑结构是指上部或内部安装起吊设备基座、眼板、锚定及防倾覆构件等并直接承受作用在上述构件上的力的部分船体结构。支撑结构应能经受最不利的设计载荷的同时,还应具有足够的强度确保起吊装置的设备安全和正常作业。[1]

本文以350m3/h 分体式斗轮挖泥船为研究对象,该船甲板吊位于泥泵左侧,用于起吊泥泵泵壳、叶轮及其吸泥管等附件,最大起重能力为5.0t。根据现行的CCS《船舶与海上设施起重设备规范》2007 及2016 变更通告的要求,运用有限元分析软件MSC.PATRAN&NASTRAN建立局部舱段三维板梁组合的有限元模型,计算其几种作业工况强度,并对计算结果进行分析和阐述,为基座的支撑结构优化设计提供依据和参考。

1 结构模型建立

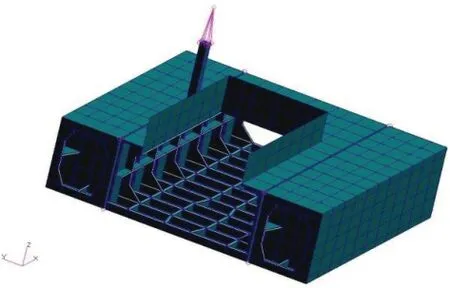

1.1 计算模型

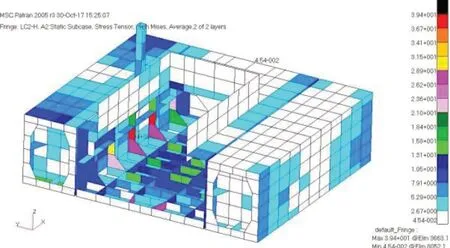

该船甲板吊位于主浮箱FR29 距船舯(FR26)为1.65m,处于0.4L 范围内,底座设置在船底实肋板与旁龙骨的交叉点上,底座四周与实肋板、旁龙骨连接处设置垂直支撑肘板。建立计算模型舱段范围为FR22-FR33,见图1。

图1 底座模型

1.2 边界条件

计算模型处于自由动态平衡状态,为消除刚体位移,在船体的相应节点施加六个线位移约束。首尾部所有节点:沿纵向、横向和垂向的线位移约束,即[2]

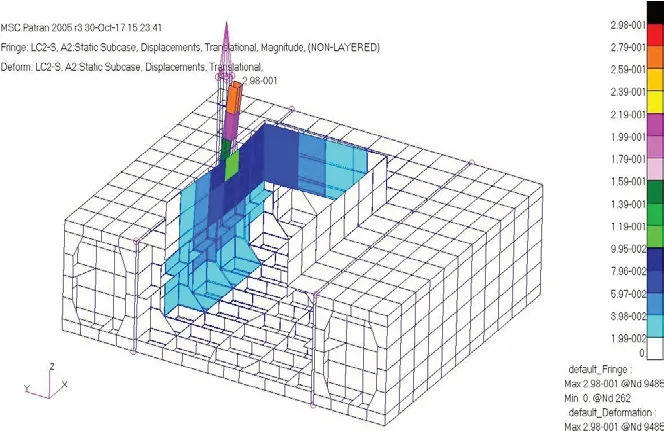

1.3 载荷施加

加载时,应将吊机起吊载荷5t 加在支撑底座模型的最顶端,且合力的作用位置应设在加载端面的几何形心处,采用MPC(多点约束)方式进行加载,见图2。[3]

图2 载荷施加

2 计算工况

根据船舶完整稳性计算书,计算工况应包含如下情况,见表1:

表1 计算工况

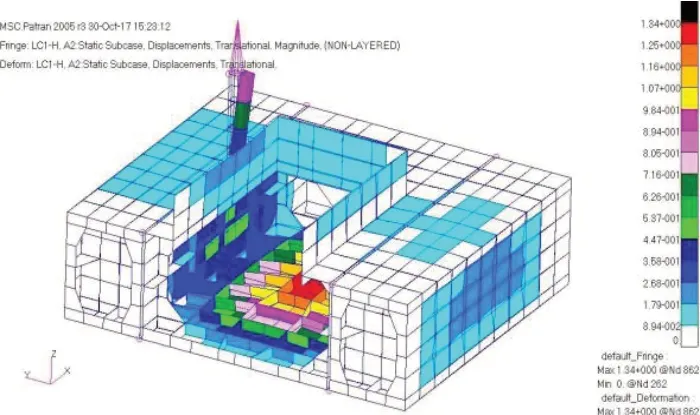

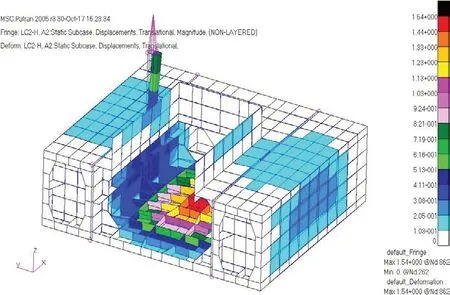

按照表1 计算工况,先校核甲板吊底座及底座支撑构件的局部强度,各工况的应力校核表见表2,应力云图见图3~图6:

表2 应力校核表(N/mm2)

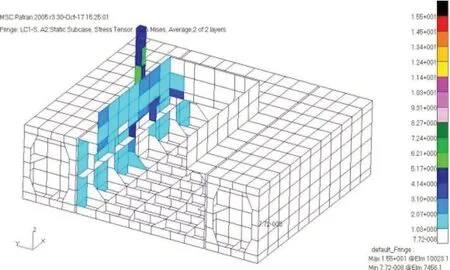

图3 LC1_H 合成应力云图(MPa)

图4 LC1_S 合成应力云图(MPa)

图5 LC2_H 合成应力云图(MPa)

图6 LC2_S 合成应力云图(MPa)

考虑总纵弯矩共同作用下校核合成应力,各工况的应力云图见图7~图10:

图7 LC1_H 合成应力云图(MPa)

图8 LC1_S 合成应力云图(MPa)

图9 LC2_H 合成应力云图(MPa)

图10 LC2_S 合成应力云图(MPa)

3 计算分析

参与船体梁总纵强度的纵向支撑构件,在局部载荷和船体梁总纵弯矩共同作用下,各工况的强度最大合成应力见表3:[3]

表3 合成应力汇总表(N/mm2)

通过校核表2 可知甲板吊底座支撑构件在局部强度校核下均满足规范的衡准要求,由表3 可知总纵参与共同作用下的支撑构件合成应力均比单独局部强度合成应力大,尤其L2_S 工况,总纵弯矩参与共同作用下较局部强度作用下合成应力比局部强度合成应力增加近70%,表明在总纵弯矩的作用下,应力有了较大程度的叠加。

4 结论

(1)吊机底座应尽量设置在实肋板与龙骨(或底纵桁)的交叉点上,若仅由实肋板或龙骨(或底纵桁)支撑时,则应在实肋板或龙骨(底纵桁)两侧设置短桁材(或肘板)并与相邻的骨材连接,以使其受力得到合理的传递,降低应力集中的影响。

(2)充分考虑支撑构件垂向强度的同时,还要警惕支撑板材可能产生的层状撕裂的情况,应尽量避免在板材轴向传递较大的拉应力,必要时,在结点交汇处1 米的局部范围内设置Z 向钢。[1]