退役电动汽车充电设施拆解技术研究进展

2023-10-13徐观明王九飙

陈 龙,徐观明,陈 进,王九飙

(湖南绿色再生资源有限公司,长沙 410699)

近年来,随着数字信息化、人工智能化的发展,新能源汽车产业飞速前进,作为与新能源汽车相配套的新型基础设施,充电设施被纳入新基建七大领域之一。根据国家能源局发布的数据,2022 年上半年,我国新增充电桩130 万台,已累计建成充电桩392 万台,形成全球规模最大的充电基础设施,其中,公共充电桩增量同比上涨199.2%,私人充电桩数量同比上升390.1%。截至2022 年7 月,全国充电基础设施累计数量为398.0 万台,同比增加97.5%。预计2045 年电动车渗透率达100%,电动车达3 600 万辆/年。假设车桩比在2030 年达到1 ∶1,则2060 年充电桩总数将超过5 亿个。

随着国家鼓励政策的出台,充电设施大幅增加,目前,桩车增量之比为1.0 ∶2.1,充电设施作为发展新能源汽车产业的重要保障[1],规模和速度没有跟上整车的发展步伐,与国家规划目标(车桩比达到1 ∶1)相比还有较大差距。因此,充电桩的建设也进入快速发展期来适应新能源汽车的更新换代。这导致前期所制造的充电桩使用接口、频率、配置、性能等达不到要求,须进行报废处理。此外,首批建设的电动汽车充电设施服役至今已超过10 年,开始批量进入退役阶段,因此规范化回收拆解充电设施将成为新能源汽车全产业链可持续发展不可或缺的一环。

1 退役电动汽车充电设施拆解的必要性

我国自2009 年正式启动新能源汽车发展战略的全面布局,充电设施是新能源汽车配套的基础设施。充电设施主要由内部元器件、外壳壳体、连接装置及电线电缆等组成。内部元器件包括电源模块、电路板、计费控制单元、显示屏、熔断器、继电器及防雷设备等,在拆解过程中可能产生粉尘和噪声污染。特别是被列入《国家危险废物名录(2021 年版)》的电路板,在资源化过程中可能产生有毒有害物质,不当的拆解方式会造成环境污染,同时危害工人身体健康[2]。退役充电桩进行报废拆解时,可进行各个元器件的评估,回收后可将其处理后重复利用,比如,电池被物理分离得到钴、锂、锰、镍等后,可重复使用。

废旧充电桩零部件蕴含大量的铝、铁、铜(含电缆)、线路板以及模块组件等,均可再生利用,拆解后高值部件的价值合计约3 万元/台[3]。质量上,交流充电桩为7~20 kg/个,直流充电桩为100~420 kg/个。以某型号的充电桩为例,其拆解产物及占比如表1 所示。废旧充电桩中,有价值产物品类丰富,若将该数据作为参考,按每年拆解万台退役充电桩计算,每年可回收各类资源500 t,其中,铁有300 t,铜有100 t,铝有50 t,塑料有50 t。由此可见,若实现退役充电设施的拆解回收,可产生积极的环境效益,同时带来较好的经济效益。

表1 充电桩拆解产物和占比

2 退役充电设施拆解回收现状

近年来,随着国家乃至全球对能源和环境越来越重视,各国都在大力发展电动汽车产业。退役充电设施主要分为交流充电桩和直流充电桩。交流充电桩一般采用小电流,桩体较小,安装灵活,充满电一般需要6 ~8 h,适用于小型乘用电动车。直流充电桩一般采用大电流,相比交流充电桩,其短时间内充电量更大,桩体较大,占用面积较大(散热),服役周期为7 ~15 年。随着新能源汽车充电桩产业的迅速发展和技术的更新迭代,首批建设的充电设施开始批量进入退役阶段,但国内退役充电桩回收渠道不健全,报废后的拆解与再利用技术研究很少,退役充电设施的处理基本由废品回收企业回收并进行人工拆解,其处置过程为粗放式。

为避免大规模回收拆解充电设施造成严重的环境污染,广东省标准化协会在2021 年4 月联合广东邦普循环科技有限公司、中国电器科学研究院股份有限公司等单位联合制定了《退役电动汽车充电设施回收拆解技术规范》(T/GDBX 042—2021),为电动汽车充电设施的回收拆解提供技术指导,涉及退役充电设施回收拆解过程的术语和定义、一般要求、场地要求、人员要求、作业流程等,其中作业流程包括预处理、外部拆解、箱体拆解,还涉及贮存和管理要求、安全环保要求等多项内容。在退役充电设施的拆解回收处理过程中,应参照该标准全面考虑,这对落实退役电动汽车充电设施的资源回收、保护环境有积极意义。

3 退役充电设施拆解工艺

为减少环境污染,促进资源再生利用,有必要开展退役充电设施的拆解研究,分析退役充电设施拆解回收现状,对拆解模型、拆解序列规划等方面进行探索。主要拆解模型有无向图模型、与或图模型、有向图模型、混合图模型、Petri 网模型等[4-6],主要评价指标包括拆解特征、拆解影响因素、拆解序列规划[7-8]等。通过对拆解过程的研究,实现退役充电设施拆解序列规划。

从拆解特征看,充电设施服役过程中,电子元器件的磨损、划痕、变形、腐蚀、维修、替换等原因造成元器件状态不确定。比如,电路板长期使用后,存在腐蚀、划痕、裂纹、烧毁、污渍等特征,增加了人工拆解工位任务的不确定性。因此,在对退役充电设施拆解之前,必须对其拆解信息有充分掌握。

从拆解影响因素看,主要有连接类型、结构特性、拆解工具、待拆状态、操作人员素质[9]。通过开展充电设施拆解试验,连接类型有卡扣、螺钉、背胶、转轴等,待拆状态有元器件磨损、划痕、腐蚀等因素评价指标。分析充电设施拆解过程的主要影响因素,加深对充电设施拆解过程的理解,更加高效地解决充电设施拆解的相关问题。元器件的拆卸过程归根结底是元器件解除约束的过程。

拆解序列规划是根据退役产品中元器件的结构和装配关系,生成满足一定约束条件和目标的元器件拆解序列的过程。对于拆解强度大、元器件数目较多的退役充电设施,其拆解序列不是唯一的,而人工拆解需要投入大量时间,且元器件缺陷识别的出错率高。余海军等[10]提出一种充电桩自动化拆解装备及方法(见图1),通过多个机械手臂实现对关键器件的切割、分离,基本实现充电桩的连续式批量拆解,但很难保证模块无损拆解。因此,有必要对充电设施的拆解序列进行规划,确定充电设施的合理拆解工艺。

图1 充电桩自动化拆解装备

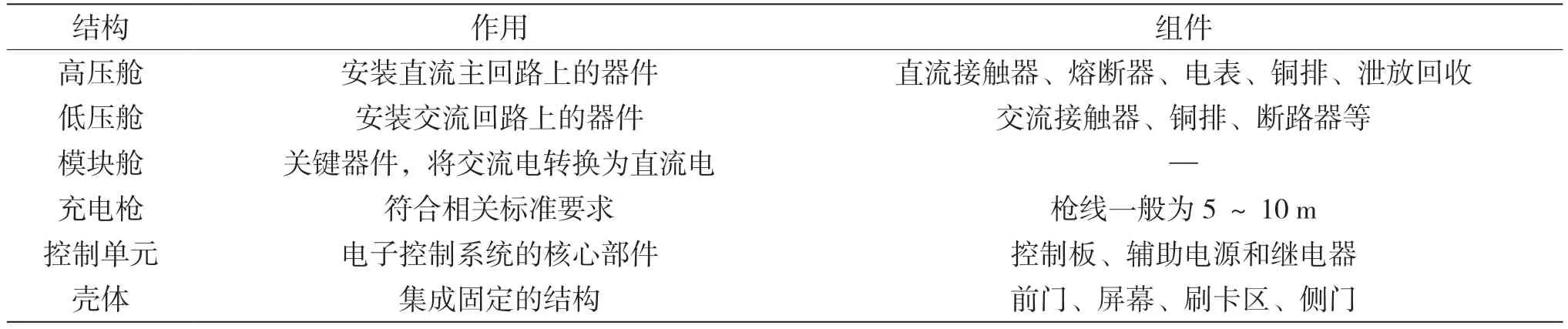

针对某款直流充电桩进行拆解试验,拆解以人工结合工装工具方式进行。拆解后,常规结构包括高压舱、低压舱、模块舱、充电枪、控制单元和壳体等,如表2 所示。桩体内部是各类电子器件,包括电流互感器、继电器等,外壳主要由液晶面板和塑料件组成,充电枪部分主要由插头、电线和各类塑料制件构成。进一步拆解,得到各种拆解产物。

表2 充电桩组成

总结退役产品拆解研究和人工拆解退役充电设施的实践经验,可通过人工拆解、基于机器视觉的自动拆解、移动拆解车等共同完成退役充电设施拆解。系统主要由信息采集、模块拆解以及信号处理等模块构成,拆解序列规划以模块化拆解为主。基于机器视觉的自动拆解设备可以拆除价值高、易拆解的固定件,拣出易抓取的关键器件,再对内部各功能模块逐一拆除和分拣,不同类别的物料通过皮带线输送至分拣区。这就需要研究充电设施的关键零部件分拣技术,将机械手臂抓取和人工抓取相结合,完成产物的分离及分类收集。同时,开展充电设施关键器件的精准检测与再利用技术研究,建立关键器件的可靠性评价模型和可再利用性评估体系。目前,国内外退役电动汽车充电设施拆解回收及再利用的研究很少,拆解设备、拆解工艺和回收处置规范化等方面都亟待突破。一是规范回收市场,健全回收渠道,确保废旧产品流向正规回收拆解企业;二是研究整机自动化无损拆解技术,研究关键元器件识别与检测,研究回收利用模式及污染控制技术规范,替代人工拆解,防止二次污染;三是加快出台再生资源利用标准,引导和推进产业持续健康快速发展。

4 结语

近年来,我国电动汽车行业发展迅速,充电设施日趋多样,部分已进入退役阶段,需要进行合理拆解。这就需要准确把握充电设施拆解回收现状,加强拆解工艺研究。但是,我国退役充电设施回收渠道不健全,回收拆解企业尚未形成完善的处理体系。未来,要加强政策引领,以企业为主导,加快研究退役电动汽车充电设施回收拆解技术,规范回收市场,健全回收渠道,创新回收利用模式,制定污染控制技术规范和再生资源利用标准,完善退役充电设施回收拆解体系,使拆解回收更加规范有序。