氰化尾渣低温锍化捕金试验研究

2023-10-13彭煜华杨玮娇王海北孙留根张正阳杨永强

彭煜华,杨玮娇,王海北,孙留根,张正阳,杨永强

(矿冶科技集团有限公司,北京 100160)

氰化法目前仍然是黄金生产的主要方法[1],该工艺会产生与原矿几乎等量的氰化尾渣,氰化尾渣也成为黄金冶炼行业的主要危险固体废弃物,但其也是一种宝贵的二次资源[2]。目前从氰化尾渣中提金和回收有价金属的方法有预处理-氰化法、造锍捕金法、高温氯化法等[3]。其中,预处理-氰化法金回收率较低(50%)[4];造锍捕金法对氰化尾渣的金品位要求较高;高温氯化法处理氰化尾渣的回收率高,但是焙烧温度较高(1 200 ℃)[5],回转窑内结圈严重。针对上述技术缺点,本研究采用低温锍化捕金法处置氰化尾渣,即氰化尾渣经混料、造粒、干燥后进行焙烧,焙烧所得球团进行水淬、磨矿,经过一粗、二扫、二精和浮选,得到精矿产品。

1 试验部分

1.1 试验原料

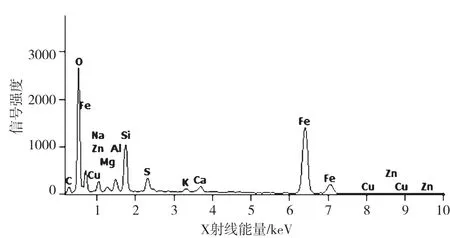

试验所用原料为含金3 g/t 左右的氰化尾渣代表性矿样,其能谱分析如图1 所示,主要含有Fe、Si、Al、Mg、Na、Ca、K、S 等,其他元素含量很低。本次试验样品混配品位为3 ~4 g/t,最终试验样品的Au 品位为3.35 g/t 左右。分析表明,试验原料的绝大部分金以次显微金形态存在,主要被铁的氧化物所包裹,少部分属于可氰化金,估计是存留于氰化尾渣中的残液堆存-风化过程中析出的超显微金。

图1 氰化尾渣综合样能谱

1.2 试验原理

金为亲硫元素,在原生条件下经常与黄铁矿、黄铜矿和毒砂等硫化矿物共生。火法炼铜过程中,多金属硫化物形成的铜锍(即冰铜)可以充分捕集金、银、铂和钯等稀贵金属。低温锍化捕金法是利用氯化物的低熔点特性使硫化物体系在低于其熔点的情况下呈熔融状态,对金等贵金属进行捕集。

1.3 试验方案

影响尾渣有价金属回收率的主要因素包括氯化剂种类、焙烧温度、焙烧时间、焦炭用量(还原剂)、硫化铜精矿用量等。针对这些影响因素,分别进行条件试验,试验的焙烧时间均为90 min,膨润土、硫酸钙使用量分别为1%和2%。试验方案主要分为4 部分。一是氯化剂种类试验。硫化铜精矿用量为0.5%,焦炭用量为6%,焙烧温度为800 ℃或1 000 ℃,开展氯化剂种类试验,考察二水氯化钙(CaCl2·2H2O)和氯化铜(CuCl2)用量(6%)的影响。二是焙烧温度条件试验。硫化铜精矿用量为0.5%,焦炭用量为6%,采用二水氯化钙(20%)作为氯化剂,开展焙烧温度条件试验,考察焙烧温度的影响。低温条件下,焙烧温度分别取650 ℃、700 ℃、750 ℃和800 ℃;中高温条件下,焙烧温度分别取850 ℃、900 ℃、950 ℃和980 ℃。三是焦炭用量条件试验。硫化铜精矿用量为0.5%,采用二水氯化钙(20%)作为氯化剂,焙烧温度取980 ℃,开展焦炭用量条件试验,考察焦炭用量的影响。焦炭用量分别取3%、4%、5%、6%、8%、10%和12%。四是硫化铜精矿用量条件试验。采用二水氯化钙(20%)作为氯化剂,焦炭用量为6%,焙烧温度取980 ℃,开展硫化铜精矿用量条件试验,考察硫化铜精矿用量的影响。硫化铜精矿用量分别取0.0%、0.1%、0.3%、0.5%和0.7%。

2 试验结果分析

2.1 氯化剂种类试验

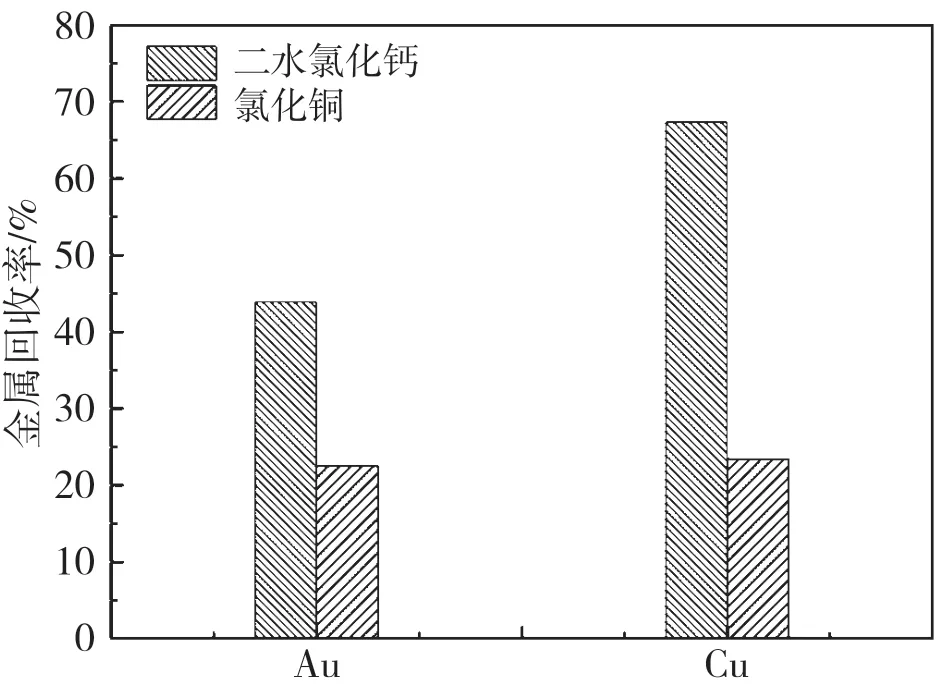

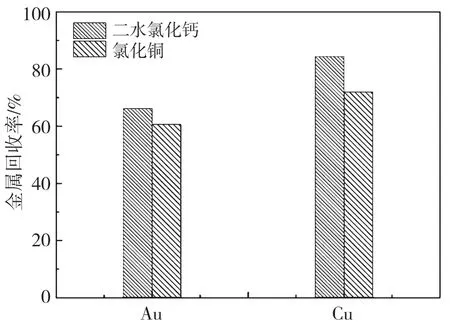

从图2 和图3 可以看出,氯化铜做氯化剂时,金和铜的回收率均较低,但是其粗选精矿中金和铜的品位都很高,这可能是因为氯化铜熔融状态较二水氯化钙弱,但是可以提供有效的金属吸附还原活性位点。相比之下,二水氯化钙是更合适的氯化剂,因为二水氯化钙体系更易呈熔融状态,动力学条件好。

图2 金属回收率随氯化剂种类的变化(焙烧温度800 ℃)

图3 金属回收率随氯化剂种类的变化(焙烧温度1 000 ℃)

2.2 焙烧温度条件

由图4 和图5 可知,在中高温条件下,随着焙烧温度从850 ℃升高到980 ℃,金和铜的回收率均在不断上升,而在低温条件下,随着焙烧温度的上升,金和铜的回收率呈现先升高后降低的趋势,温度为700 ℃时,金和铜的回收率分别为93.12%和92.48%,整体来看,低温条件下的回收效果要好于中高温条件。这可能意味着中高温条件和低温条件下金属的回收有不同的机理。

图4 中高温条件下金属回收率和粗选精矿中金属品位的变化

图5 低温条件下金属回收率的变化

2.3 焦炭用量条件试验

从图6 和图7 可以看出,随着焦炭用量的增加,金和铜的回收率逐渐增加,这是因为焦炭可以将包裹金的铁类矿物还原。晶格的变化导致这类矿物破碎,释放出被包裹的金单质。随着焦炭用量的增加,金和铜在粗选精矿中的品位逐渐降低,因为焦炭用量增加使得残留炭量增加,浮选过程会将焙砂中更多的矿物带入精矿,对精矿品位和回收率都有一定影响。当焦炭用量为8%时,随着焦炭用量的增加,金的回收率上升缓慢。焦炭用量过高时,过强的还原性气氛会产生更多的低价铁氧化物,它们较易氯化,从而消耗大量氯化剂,过多氧化亚铁(FeO)会使焙烧料烧结,不利于金属氯化物的扩散。

2.4 硫化铜精矿用量条件试验

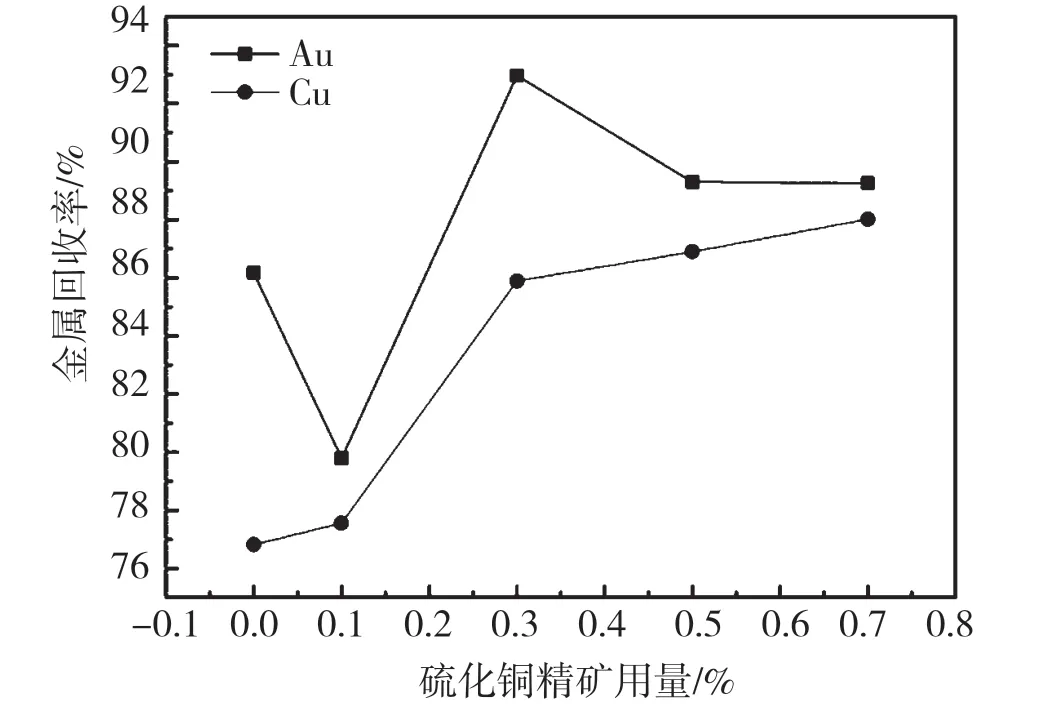

从图8 和图9 可以看出,随着硫化铜精矿用量的提高,铜的回收率不断上升,在适当范围内,金的回收率也在提高。不加硫化铜精矿时,金的回收率为86.17%,硫化铜精矿用量为尾渣量的0.3%以上时,金的回收率在90%左右。由图9 可知,随着硫化铜精矿用量的增加,粗选精矿中铜的品位不断升高,金的品位在一定范围内也在提升。继续增加硫化铜精矿的用量,金的品位下降,这可能是因为随着硫化铜精矿加入量的增大,铜单质增多,部分铜附着在杂质矿物表面,浮选过程将杂质带入精矿,从而降低金和银的精矿品位。

图8 硫化铜精矿用量对金属回收率的影响

图9 硫化铜精矿用量对粗选精矿中金属品位的影响

3 结论

二水氯化钙作为氯化剂,其金属回收效果优于氯化铜,二水氯化钙用量为6%~25%时,随着用量的增加,金属回收率逐渐降低。焙烧温度为850 ~980 ℃时,随着温度的升高,金属回收率不断升高;焙烧温度为650 ~800 ℃时,随着温度的升高,金属回收率先升高后降低,在700 ℃达到最高,金和铜的回收率分别为93.12%和92.48%。还原剂焦炭用量为3%~12%时,随着焦炭用量的增加,金属回收率逐渐上升,但精矿中金属品位逐渐降低。随着硫化铜精矿用量的提高,铜的回收率不断上升。