炼钢厂转炉除尘装置超低排放控制方法研究

2023-10-13吴方耀

吴方耀,徐 尧

(中钢集团天澄环保科技股份有限公司,武汉 430205)

炼钢厂转炉除尘装置一般是对冶炼过程中出现的粉尘、颗粒物、污染气体等进行采集,并通过内置结构进行覆盖式处理。转炉除尘装置具有良好的过滤效果,部分还可以将收集和处理的粉尘压缩分解,有效地降低空气污染,实现强有力的多维控制。但是,由于炼钢厂转炉日产的冶炼工作量剧增,简单的除尘装置无法实现预期处理目标,极易造成冶炼事故,影响作业安全。虽然传统除尘装置超低排放控制方法[1-2]能够实现预期控制目标,但是其对排放控制区域的划定并不清晰,导致排放控制结果存在一定误差。现阶段应用的除尘装置超低排放控制方法一般为单向结构,效率较低,导致控制效果不佳。因此,本研究设计一种炼钢厂转炉除尘装置超低排放控制方法,然后对其进行验证。

1 方法设计

1.1 确定初始排放控制范围

结合当前炼钢厂的需求及相关标准,确定初始排放控制范围。采用湿法脱硫,计算超低排放控制的覆盖范围。基础排放流化范围的标定一般采用燃烧+干法/半干法处理[3],在实现粉尘预处理的同时,测定实际排放速度,明确排放控制的覆盖范围[4],如式(1)所示。

式中:U为覆盖排放控制范围;θ为可控的排放速度;S为单元覆盖范围;T为定向的控制耗时。

根据当前的测定与计算,将得出的覆盖排放控制范围设定为基础的排放控制等效范围[5]。在后续的排放处理过程中,均要依据此范围进行边缘排放测定及标出处理,为排放控制奠定坚实基础。

1.2 设计交叉超低排放控制结构

交叉排放的覆盖控制范围大,针对性强,可以增强烟尘排放控制效果,具有稳定性。结合炼钢厂排放的烟尘特征进行分类控制处理,转炉产生的大气污染物主要包括烟尘、SO2以及重金属。这类烟尘的主要特征与转炉运行存在直接关联,一般粉尘粒径不小于12 μm,占比高达25%,可以利用这一特征,采用交叉处理方式,设计排放控制结构,通过交叉排放控制,分多个阶层设定控制浓度。合理调整各个控制环节的标准及排放控制目标,以强化交叉超低排放控制结构的应用效果。

1.3 构建多阶除尘装置超低排放控制模型

炼钢厂转炉除尘装置通常采用全覆盖,并部署局域覆盖,在排放控制过程中会消耗大量能量,单一的排放控制结构也会造成负担,因此要采用多阶除尘装置超低排放控制模型。结合炼钢厂转炉的粉尘排放特征,在初始模型中设定颗粒物的标准排放浓度,一般为12.5 mg/m3,综合除尘效率需要控制在89.52%~99.90%。流化床烟尘控制的综合除尘效率不低于99.98%。完成基础控制标准的设置后,设计模型的超低排放控制结构,如图1 所示。通过多层级的排放控制结构和多标准的控制排放浓度限制,强化控制效果,增强模型控制能力,为后续除尘工作的执行提供参考。

图1 多阶除尘装置超低排放控制模型结构

1.4 通过关联图谱处理实现排放控制

关联图谱是一种强化超低排放控制的关联性限制技术。转炉的粉尘产生量较大,采用湿法脱硫先分解粉尘中的杂质,再结合低氮燃烧和选择性催化还原(SCR)的超低排放控制环节,进一步消除粉尘中的有害物质和扩散物质,确保排放时的安全与稳定。接下来,将转炉内的操作温度控制在250 ~350 ℃,通过图谱技术观察炉内粉尘量。转炉尾部收集后,粉尘进入除尘装置,将洗涤器布置在除尘设备后侧,下游设置静电除雾。此时,通过关联图谱观察粉尘排放量的变动,同时分多个阶段进行排放控制,避免烟气处理量过大、压损高、成本高等问题,提升整体排放控制质量和效率。粉尘连续监测期间,可以在同时段多维观测,确保图谱观测数据的真实性与可靠性,更好地保证粉尘排放控制效果。

2 方法测试

为了验证炼钢厂转炉除尘装置超低排放控制方法的有效性,进行试验(试验组)。选定某炼钢厂的转炉作为测试对象,以相关研究[1-2]提出的2 种传统除尘装置超低排放控制方法为对照组(对照组1 和对照组2),在实验室中模拟真实的生产环境,引入模拟废气来模拟转炉运行过程产生的废气。一是道路行驶过程的氮氧化物(NOx)排放控制方法,二是燃油系统污染物控制方法。采用本文方法和对照组方法,对转炉除尘装置的关键参数进行调整和优化,以达到超低排放目标。

2.1 测试环境及参数

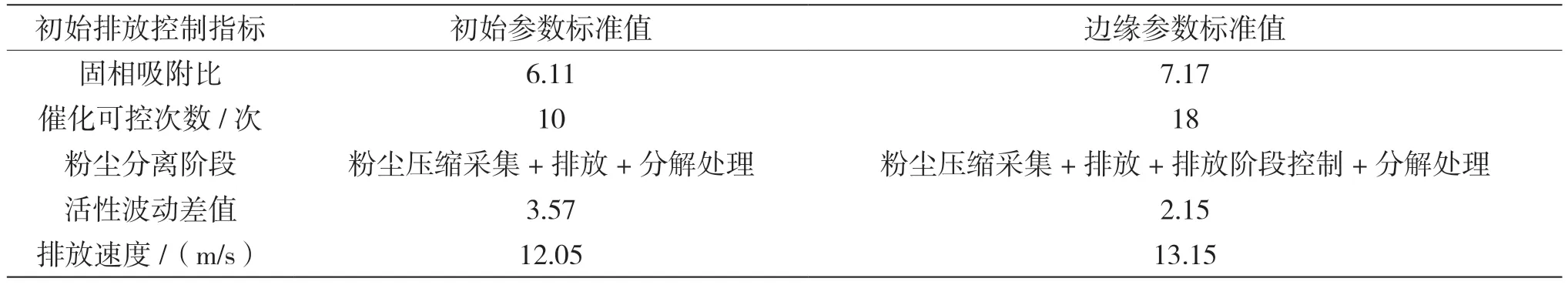

结合实际测定需求及相关标准,设置炼钢厂转炉除尘装置超低排放控制方法的测试环境。明确转炉粉尘排放范围,计算出超低排放的边缘值,对每个排放极限点位进行统一标定,以便进行后续测定及排放控制。各个边缘点位增设一定数量的监测控制节点,设置转炉排放控制装置,每个节点均独立安装,但是应用时需要关联,以便采集、汇总和整合周期内的数据信息。初始排放控制指标及参数的设定如表1 所示。综合分析转炉的运行状态及除尘装置的覆盖除尘范围,计算初始的灰飞量,如式(2)所示。

表1 转炉除尘装置初始排放控制指标及参数

式中:G为排放初始灰飞量;P为排放的覆盖范围;φ为除尘速度;a为单元除尘频次;ω为堆叠范围。

2.2 结果分析

将本研究设计的超低排放控制周期划分为5 个,在排放初始灰飞量的限制与控制标准之内,计算排放控制后的粉尘浓度差值,如式(3)所示。

式中:Y为粉尘浓度差值;R为覆盖范围;t为控制频次;v为重复控制范围;w为脱硫次数。

测试粉尘超低排放控制效果,如图2 所示。相较2 个对照组,试验组的粉尘浓度差值被控制在5.2 mg/m3以下,说明本文设计的炼钢厂转炉除尘装置超低排放控制方法更加有效,该超低排放控制结构更加灵活,针对性更强。

图2 粉尘超低排放控制效果

3 结语

本文设计了一种炼钢厂转炉除尘装置的超低排放控制方法,并进行试验验证。试验结果表明,该方法能够有效降低转炉除尘装置的粉尘排放浓度,同时具有良好的可操作性,能够在复杂环境下灵活处理粉尘,使其达到烟气超低排放标准,以应对不同情况。在实际应用中,要确定初始排放控制范围,设计交叉超低排放控制结构,构建多阶除尘装置超低排放控制模型,通过关联图谱处理实现排放控制。