商超行业塑料碳足迹评估

2023-10-13房圣恩常志坚程义君

房圣恩,常志坚,程义君

(1.深圳市两山环境科技有限公司,广东 深圳 518000;2.中国电建集团中南勘测设计研究院有限公司,长沙 410000)

2021 年10 月,中共中央、国务院发布《关于完整准确全面贯彻新发展理念 做好碳达峰碳中和工作的意见》,对努力推动实现碳达峰、碳中和目标进行全面部署。碳足迹最初由生态足迹演变而来[1],最早出现在英国,碳足迹虽然起源于生态足迹的概念,但有其特殊的含义。碳足迹也称碳指纹和碳排量,它是指企业机构、活动、产品或个人通过交通运输、食品生产和消费以及各类生产过程等引起的温室气体排放的集合[2]。塑料作为一种重要的化工材料,已经广泛应用于经济建设的方方面面,给人们生产生活带来诸多便利的同时,也带来巨大的环境问题。《“十四五”塑料污染治理行动方案》指出,要开展塑料污染全链条治理[3]。塑料行业碳足迹的评估直接影响企业的生产决策,引导低碳产品市场发展,有助于绿色经济模式的推广。申宸昊等[4]将塑料制品的生命周期划分为原料、生产、分销、倾倒、回收(处理)5个阶段,并提出符合我国国情的减量化政策。

1 研究方法

1.1 计算方法选择

目前,国内外碳足迹计算的常见方法主要包括投入产出法、全生命周期评估法以及《2006 年IPCC国家温室气体清单指南》所列的方法(简称IPCC 清单法)。投入产出法将经济系统各部门间错综复杂的联系用简洁的数学模型反映出来,并在此基础上编制出投入产出表。该方法主要通过编制投入产出表和建立相应的数学模型,反映初始投入、中间投入、总投入,中间产品、最终产品、总产出之间的关系,反映生产活动与经济主体的关系,是一种比较成熟的经济分析方法[5-6]。全生命周期评估法是一种自下而上的方法,可对材料构件与生产、规划与设计、建造与运输、运行与维护、拆除与处理全循环过程中物质能量流动的潜在影响进行综合评价(社会效益、经济效益和环境效益),它是一种从出生到消亡的路径跟踪方法。全生命周期评估法标准成熟,广泛应用于产品或服务等微观碳足迹计算,1997 年又被纳入国际环境管理体系[7-9]。IPCC 清单法是联合国政府间气候变化专门委员会(IPCC)所提供的碳排放计算方法,主要从生产角度研究特定部门的直接排放。目前,国际上,主要部门的排放多釆用IPCC 清单法。由于生产工艺、技术水平等的差异,各国选取的排放因子往往不同。IPCC 给出不同生产工艺和不同国家的各种缺省排放因子,在没有相关数据的情况下,可以直接采用其提供的相关数据[10-11]。

全生命周期评估法针对性更强,更能准确计算碳足迹,适合于微观层面或小尺度(如产品、行业等)的碳足迹测算研究。将IPCC 清单法和全生命周期评估法相结合,就可以综合利用两者的优点,充分发挥全生命周期评估法的精确性,其适用于产品或者行业的碳足迹测算研究。本文主要分析商超行业塑料制品的全链条碳足迹,考虑数据收集的可行性和商超行业塑料制品碳足迹的影响因素,采用全生命周期评估法为主、其他方法为辅的组合方法进行评估。

1.2 边界系统的确定

从产业全链条出发,塑料制品的生命周期可以简单分为3 个阶段,即生产加工阶段、分销使用阶段和生命末期阶段,考虑到项目数据收集以及碳足迹核算的可行性,制定边界图,如图1 所示[12-13]。

图1 商超行业塑料生命周期系统边界图

一是生产加工阶段,包括进入生产阶段的所有原材料的提取和加工以及直接生产过程。产品碳足迹评价纳入下列过程:树脂原料的生产与运输相关过程;助剂生产相关过程;标签、包装材料的生产与运输相关过程;能源的开采生产与输送过程;水的供应过程;压延、成坯、吹塑等产品生产直接相关过程。二是分销使用阶段,在此仅考虑产品的运输过程。产品碳足迹评价纳入下列过程:产品从加工厂到商超之间的运输相关过程。以下过程不纳入系统边界:由商超到消费者之间的运输、储存及交通相关过程。三是生命末期阶段,从产品废弃后开始,到产品回归自然或分配到另一产品的生命周期结束。产品碳足迹评价纳入下列过程:由商超到中转站之间的运输、储存及交通相关过程;产品从中转站点到处理处置点之间的运输相关过程;产品废弃物的处置相关过程。

1.3 计算模型

生产加工阶段,根据行业特点,结合现场调研结果,选取塑料袋、塑料杯和塑料薄膜包装袋作为对象,根据式(1)计算CO2排放当量。分销使用阶段,主要考虑塑料产品从加工厂到商超之间的运输相关过程,根据式(2)计算CO2排放当量。

式中:E1为生产加工阶段的CO2排放当量,t;E2为分销使用阶段的CO2排放当量,g;Ai为第i种塑料制品的数量,t;Fi为第i种活动的碳排放因子;B为CO2排放折算系数;Q为车辆综合燃料消耗量;S为车辆运输距离,km,以生产企业到研究区域重点商超的距离为准;C为运送车次。

生命末期阶段,主要计算四大部分,即商超到中转站点的清运过程、中转站点的运营、中转站点到处置场所的转运过程和最终处置。一是商超到中转站点的清运过程。垃圾转运使用的主要是电动勾臂车,根据式(3)计算塑料废物转运的CO2排放当量。二是中转站点的运营。中转站点运营的碳排放主要考虑电耗和水耗,根据式(4)计算垃圾转运站的年碳排放总量。三是中转站点到处置场所的转运过程。主要考虑塑料产品从中转站点到处理处置点的运输相关过程,根据式(5)计算塑料废物转运的CO2排放当量。四是最终处置。塑料废物的处理方式主要是异地焚烧和再生造粒。焚烧处理主要考虑塑料制品燃烧碳排放和综合能耗,其中,综合能耗包括电耗、水耗和其他资源消耗等。根据式(6)计算塑料焚烧处理的CO2排放当量,根据式(9)计算塑料再生回用的CO2排放当量。

式中:P1为商超到中转站点清运过程的塑料废物转运碳排放当量,t;M1为商超到中转站点清运过程的塑料废物转运量,t;K1为商超到中转站点清运过程的单位能耗量,kW·h/t;F1为商超到中转站点清运过程的碳排放因子,t CO2/(MW·h);P为垃圾转运站年碳排放总量,t CO2/a;W为转运站垃圾转运总量,t/a;Oi为转运站吨垃圾第i种能源/材料的消耗量,kW·h/t 或t/t;Di为第i种能源/材料碳排放因子,kg CO2/(kW·h)或kg CO2/t;P2为中转站点到处置场所转运过程的塑料废物转运碳排放当量,t;M2为中转站点到处置场所转运过程的塑料废物转运量,t;K2为中转站点到处置场所转运过程的单位能耗量,L/t;F2为柴油碳排放因子,kg CO2/L;E3为塑料焚烧处理的CO2排放当量,t;I为塑料废物的焚烧量,t;G为塑料废物的碳含量比例;H为塑料废物中矿物碳在碳总量中的比例;J为塑料废物焚烧炉的燃烧效率;44/12 为碳转换成CO2的系数;E综为塑料焚烧处理过程的综合能耗CO2排放当量,t;E替为替代发电减少的碳排放当量,t;M3为塑料废物的处理量,t;B0为单位标准煤CO2折算系数;Q0为单位综合能耗,t;E0为单位垃圾单独发电的基准线排放量,t CO2/t;E4为塑料再生回用的CO2排放当量,t;M4为塑料废物再生回用量,kg;F3为塑料废物再生回用的碳排放系数。

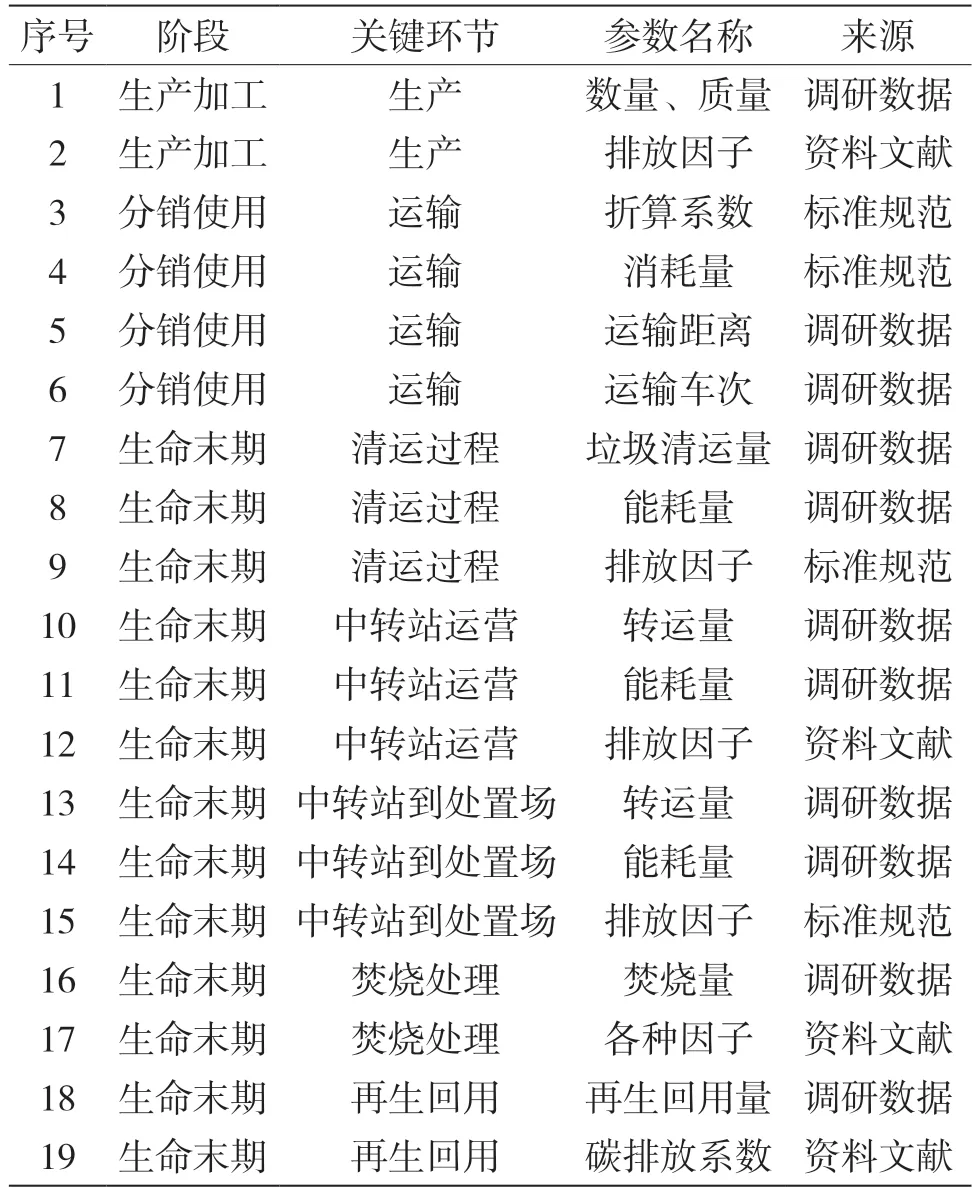

1.4 清单分析

本次评估以深圳市大型商场超市的调研数据为基础。塑料全生命周期管理主要涉及原料、生产、分销、倾倒和回收(处理)等过程[14],本次评估主要分为3 个阶段,即生产加工阶段、分销使用阶段和生命末期阶段。经分析,塑料全生命周期足迹清单如表1所示。

表1 塑料全生命周期足迹清单分析

2 案例分析

本次案例分析以深圳市华润万家超市(龙华店)为主,碳足迹的计算年度为2021 年。通过前期调研数据及相关文献查找,查阅标准规范,结合深圳市主管部门以往的统计数据,获得案例计算的各项参数。

2.1 碳足迹计算

2.1.1 生产加工阶段碳足迹计算

本次计算以塑料袋、塑料杯(盒)以及塑料薄膜为主。此次统计的塑料制品均为不可降解塑料材质,由于3 种塑料制品单位质量较小,同种塑料制品质量差异较小,所以每个塑料杯、塑料盒的质量均为0.05 kg,每卷连卷袋数量为300 个,每个塑料袋质量约为0.003 kg,每卷塑料薄膜质量为10 kg,各类塑料制品的数量由现场走访调研获得,其中塑料薄膜是以卷为统计单位。经计算,生产加工阶段产生的碳足迹如表2 所示[15-17]。经合计,CO2排放当量为563.702 t。

表2 生产加工阶段碳足迹核算结果

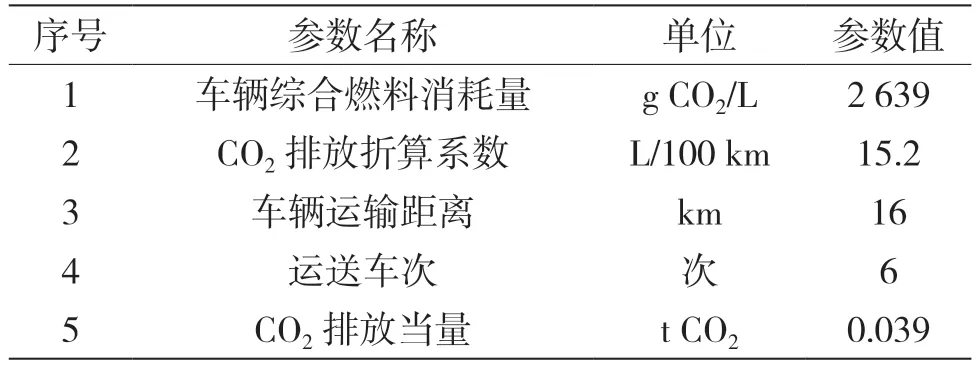

2.1.2 分销使用阶段

主要计算塑料制品从采购中心到超市的距离,按照每年2 次的采购次数计算。依据《营运货车燃料消耗量限值及测量方法》(JT/T 719—2016)和《营运客车能效和二氧化碳排放强度等级及评定方法》(JT ∕T 1249—2019),车辆综合燃料消耗量按照轻型货车配型货物进行计算,选取的车辆综合燃料消耗量为15.2 L/100 km。分销使用阶段碳足迹计算结果如表3 所示。

表3 分销使用阶段碳足迹计算结果

2.1.3 生命末期阶段

生命末期阶段分两部分来计算。第一部分为商超到处置场,主要考虑运输环节和暂存环节的碳排放,主要依据运输储存的塑料废物量来核算。据统计,垃圾总量为14.4 t,其中塑料废物占比为17%,质量为2.448 t,中转站点到处置场所的转运量占塑料废物的99%,质量为2.414 t。能耗量数据由主管部门统计获得,排放因子采用《2019 年度减排项目中国区域电网基准线排放因子》规定的数值。生命末期阶段第一部分碳足迹计算结果显示[18-19],商超到中转站点清运过程的塑料废物转运量为2.448 t,能源消耗量为4.300 kW·h/t,碳排放因子为0.508 9 t CO2/(MW·h),CO2排放当量为0.005 4 t;中转站点运营过程的塑料废物转运量为2.448 t,电能消耗量为3.790 kW·h/t,碳排放因子为0.508 9 t CO2/(MW·h),CO2排放当量为0.004 7 t,水资源消耗量为0.320 t/t,碳排放因子为0.001 t CO2/t,CO2排放当量为0.000 8 t;中转站点到处置场所过程的塑料废物转运量为2.414 t,能源消耗量为2.9 L/t,碳排放因子为0.000 263 9 t CO2/L,CO2排放当量为0.001 8 t。

第二部分为末端处置,塑料废物焚烧量为2.414 t,综合能耗主要是水、电和其他资源的消耗,单位能耗量为5.98 kgce/t,标准煤CO2折算系数取2.54 t/tce,单位垃圾单独发电的基准线排放量为0.225 t CO2/t,以上数据通过《2019 年度减排项目中国区域电网基准线排放因子》和研究文献得来。塑料废物的碳含量比例取85%,塑料废物中矿物碳在碳总量中的比例取100%,塑料废物焚烧炉的燃烧效率取95%,均来自《2006 年IPCC 国家温室气体清单指南》。利用计算模型,带入相关参数,可得初始垃圾焚烧CO2排放当量为7.183 t,综合能耗CO2排放当量为0.037 t,替代发电减少的CO2排放当量为0.543 t,塑料焚烧处理的CO2排放当量为6.677 t。此次计算涉及的超市垃圾可回收量为49.335 t,塑料废物再生回用的碳排放系数取0.525 kg CO2/kg,经计算,可回收部分减少的碳排放当量为25.9 t,生命末期阶段减少的碳排放当量}为19.223 t。

2.2 结果分析

本次碳足迹计算在已确定的边界系统内进行,计算模型为通用公式,实证分析以华润万家超市为主体。经核算,生产加工阶段碳排放当量为563.702 t,分销使用阶段为0.039 t,生命末期阶段减少的碳排放当量为19.223 t,整个生命周期计算结果为544.518 t。从总量来看,各阶段碳足迹情况相差甚远,其中生命末期出现下降,主要原因是回收利用环节的碳减排。就单个阶段的各组成部分而言,生产加工阶段碳足迹主要来自原材料,以塑料薄膜为例,原材料碳排放因子为2.68 t CO2/t,生产过程碳排放因子为0.56 t CO2/t,来自原材料的碳排放是生产过程的4.8 倍,加紧研发节材环保的塑料袋替代品是当务之急;生命末期阶段,商超到中转站点清运过程和中转站点的运营环节碳足迹几乎一样,中转站点到处置场所部分相比其他部分碳足迹较小,焚烧处理环节焚烧排放是碳足迹的主要来源,远大于综合能源消耗带来的碳排放,与生活垃圾碳排放的性质相符[18],回收利用环节碳回收量超过焚烧碳排放量,说明实现塑料的回收利用是脱碳方案的一部分[20]。

3 结语

本文采用全生命周期评估法,同时辅以其他方法,构建商超行业塑料碳足迹计算模型,划定核算边界,并结合实例,得到商超行业塑料全生命周期的碳排放量及构成,为各个环节的碳减排提供参考。未来,要提高大众的减塑降碳意识,从生产、消费、使用等环节入手,扩大宣传,提高大众对环境保护的认知度,激发公众自觉参与环境保护;提高商超行业塑料废物管理水平,完善管理制度,提高人员素质,建立废弃物管理台账;不断推进再生资源行业技术更新,提高企业的准入门槛,逐步规范行业秩序,创建塑料信用机制,创新塑料回收再利用机制;加强绿色能源的使用,选择合适的低碳交通工具,逐步改变传统能源消费结构,减少温室气体排放,有效保护生态环境;加快新材料、新工艺的研发,在限塑的大环境下尽快找出替代塑料的新材料。