某文旅项目巨型摩天轮安装施工技术分析

2023-10-13王光新刘平中国建筑第二工程局有限公司华东分公司上海200135

王光新,刘平 (中国建筑第二工程局有限公司华东分公司,上海 200135)

1 项目概况

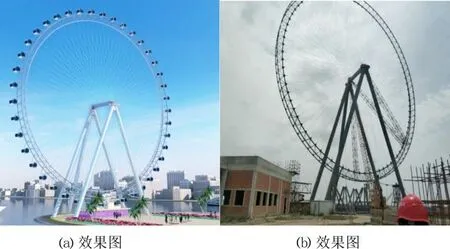

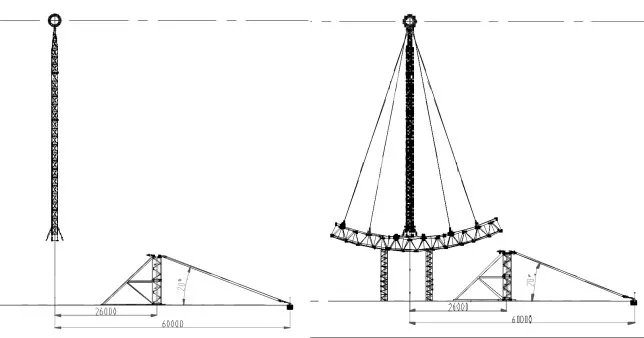

某文旅项目GLC128B 摩天轮总高度达128m,转盘直径120m,单根立柱重量达到117.7t 和160.8t,转盘总重约304t,吊厢数量42 个。该摩天轮由五根大立柱、主轴装置、转盘、座舱、驱动机构、操纵室以及电气系统等组成。

其中大立柱采用二+三立柱结构,转盘及乘客的重量、风和地震的水平荷载全部通过主轴装置由此立柱承担,这种支撑腿立式结构,具有结构简单、施工方便、重量轻、强度高、刚性大、坚固耐用、安全可靠等诸多优点。转盘为全钢索结构,钢索将主轴与转盘外圈牵扯成转盘整体。摩天轮外观如图1所示。

图1 摩天轮外观

2 安装方案选择

摩天轮的支腿最高处离地面68m,每条支腿分为6 小节对接而成,支腿与地面成一定角度。为确保支腿安装精度,选用地面拼装整吊的安装方法。

摩天轮的安装最关键在于转盘的安装,常用的三种转盘安装方法为地面拼装、整体吊装法,中心旋转安装法,立面旋转安装法。

地面拼装、整体吊装法是指轮缘钢结构运至现场后组装成整体,并连接内部刚性桁架支撑或柔性钢缆索,然后进行整体吊装就位。著名的英国“伦敦之眼”采用该施工方法。地面拼装、整体吊装法有利于钢结构安装,安装精度易保证;但摩天轮结构规模和重量一般较大,所以需要较大的施工场地和较强的起吊能力。

中心旋转安装法是指支承塔架和轮轴安装就位后,以塔架设置工作平台或利用起吊系统,从中心向外围逐圈安装摩天轮结构体系,在一些中、小型的摩天轮安装工程中应用较多。

立面旋转安装法是指支承塔架和轮轴安装就位后,采用临时刚性轮辐带动分段轮缘和钢索旋转安装的施工方法。适用于依靠钢缆索提供向心力的柔性摩天轮结构体系,该法已用于天津慈海桥摩天轮结构安装。立面旋转安装法可以避免大量的高空作业,风险性较低,但是需要较大的牵引动力系统和良好的制动系统。

本工程根据摩天轮的结构体系特点,结合场地条件,以保证安全、质量为前提,该摩天轮转盘最终选择采用立面旋转安装法进行安装。

3 施工过程

3.1 安装场地准备

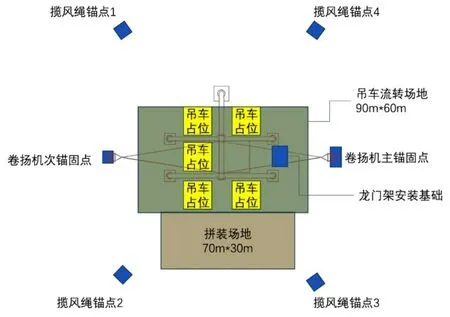

结合现场条件、考虑起重机械吊装顺序和工况,制定最终设备进场道路、拼装场地、缆风锚点布置、卷扬机布置、吊车占位布置的总体规划,如图2 所示。共设计6处缆风锚点,其中2处为借用轮缘安装的背风地锚,4 处为混凝土埋入式地锚,主要用于支腿、主轴安装时的缆风拉设。500t 履带吊分五次站位完成大立架、主轴、的吊装工作。

图2 安装场地布置

3.2 地面拼装整体吊装工艺

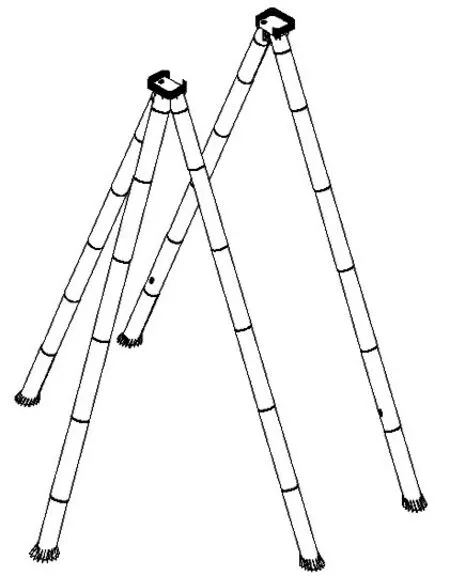

大立柱共由5个支腿组成,西侧为2个支腿,东侧为3 个支腿,每根支腿分6节进行拼装,其中内侧4 根支腿拼装成整体后,单根支腿的重量为117.7t(其中底节自重22.8t);外侧支腿拼成整体后重量为160.8t。

3.2.1 大立柱安装流程

支腿安装总体规划安装顺序为将西侧的4 个支腿的底段安装完成,然后整吊2~6 段组合件,依次安装西侧的两根支腿,再安装东侧的两根支腿和外侧支腿。大立柱三维示意如图3所示。

图3 摩天轮大立柱三维示意图

3.2.2 大立柱安装要点

塔架分段安装前,首先对塔架预埋件的尺寸、水平度进行复测,必须满足设计安装要求,方可进行下一步安装。然后使用260t 履带吊将支腿的底段安装完成,与基础预埋件进行螺栓连接安装,最后张拉揽风绳。

在拼装场地上使用260t 履带吊将各条支腿2~6 段拼装成整体,并按设计要求施拧连接部位螺栓。然后利用500t 履带吊与260t 履带吊的配合,首先将支腿底部整体抬空,260t 履带吊配合调整角度,缓慢的将支腿吊成安装角度,与底段进行对位安装,按设计要求施拧连接螺栓。待张拉完成揽风绳以后,吊车便可缓慢松钩。

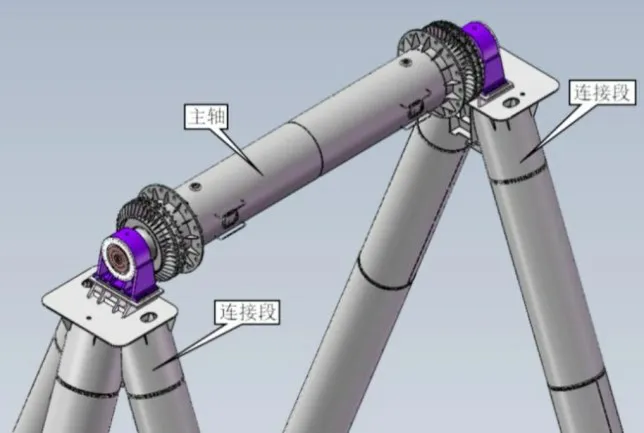

当1#和2#支腿完成吊装后,利用500t 履带吊完成支腿顶部连接段的安装,安装过程中通过缆风调整1#和2#支腿的角度,使支腿与连接段进行精准对接,然后安装连接螺栓。

使用相同的方法,完成5 条立柱和顶部连接段的安装工作。

继续将主轴整体吊装完成,如图4所示。在主轴起吊前,预先系挂4 根拖拉绳,方便吊装过程及对位时的调节。然后利用履带吊将主轴吊装至超出标高约200mm,使主轴与两组大立柱的中心线基本一致。利用拖拉绳将主轴转正,临时缆风调节配合调节,主吊松放,进行主轴与塔顶的连接。对垫块进行相应的检测,确保安装精度合格后,将主轴与塔架顶部平台焊牢,完成对位安装。轴端与塔架顶部两处环焊缝100%磁粉探伤,磁粉探伤方法和质量评定应符合《承压设备无损检测》(NB/T 47013-2015)的规定,检验质量等级不低于I级。主轴安装完成后,拆除临时揽风绳,完成大立柱及主轴的安装。

图4 支腿连接段和主轴安装完成

3.3 立面旋转安装工艺

转盘分为21 个分段,单个分段重约14t,在安装过程中布置6 根临时安装支撑,单组临时安装支撑重按27t 考虑,采用260t履带吊完成安装。

3.3.1 转盘安装流程

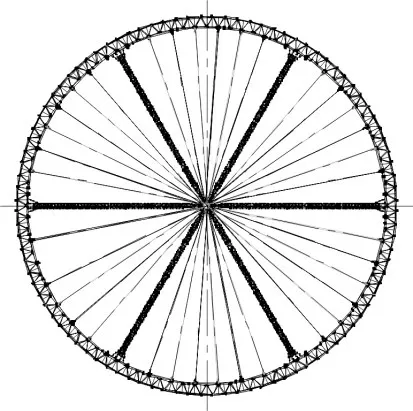

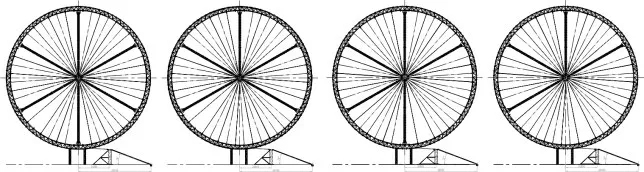

先使用履带吊配合安装第一根转盘临时支撑和第一个转盘分段,然后利用卷扬机、滑车组的配合,将已安装转盘分段绕主轴逆时针旋转,并安装下一转盘分段。如此往复把剩余临时支撑及转盘分段安装到位。

3.3.2 转盘安装要点

首先利用吊车安装临时支撑,将临时支撑(1#轮缘与1#临时支撑提前地面拼装成整体)与主轴对位连接。此时吊车缓慢松钩,使临时支撑成自由竖直状态,然后安装轮缘和下部支撑,如图5 所示。

图5 摩天轮转盘安装

使用2 台卷扬机用于转盘旋转,转盘安装一半后再使用另外2 台卷扬机从反方向拉拽防止转盘往另一个方向自由旋转。利用卷扬机、滑车组的配合,将已安装转盘分段绕主轴逆时针旋转至满足2#轮缘安装的角度。牵引系统收紧锁死,防止转盘整体摆动,然后利用吊车安装2#轮缘,与1#轮缘法兰对接,并安装对应的转盘拉索,以此类推,如图6 所示。

图6 摩天轮转盘立面旋转安装

注意每一步都必须调整辐条长度。保证轮缘的径向跳动和轴向跳动,当转盘拼装超过1/2 圆时,防止转盘摆动,需要做双向保险。

由于本次轮缘安装时,使用临时支撑承担了已安装部分轮缘的附加力,最后一段轮缘合拢在6 点钟方向。合拢时,由于双向保险施加拉力后最后一段轮缘间距离将比自然状态下会出现伸长一小段的现象,所以最后一段轮缘安装时,需利用牵引滑车组和保险滑车组进行对拉,直至合口张大至满足最后一段轮缘的安装。合拢过程中严格控制所需附加力的大小,为使准确无误,现场采用拉力计测量并对施工过程进行旁站观察。安装完成后如图7所示。

图7 转盘完成安装的示意图(临时支撑未拆)

3.4 拉索调整及临时支撑拆除

3.4.1 拉索调整

当临时支撑拆除后,整个转盘的荷载将全部由拉索承担,由于各个拉索的张紧力相互影响,在安装过程和临时支撑拆除过程中都要不停的调整拉索的松紧使其受力均衡。经过拼装过程中对这两项跳动逐段调整,合拢后的大转轮其径向跳动和侧向跳动已基本达到图纸要求,稍加调整就可进行临时支撑的拆除工作。

3.4.2 临时支撑拆除

①转盘拉索按设计要求初调完成后,使用转盘安装时的4 台卷扬机作为动力(两台牵引、两台保险),使转盘绕主轴旋转,直至临时1#临时支撑垂直向下。利用临时支撑安装用的吊车,将1#临时支撑缓慢吊起,吊车完全受力后,割除下接头和钢管的焊接,拆除连接部位的连接件。吊车缓慢松钩,将临时支撑缓慢落地,完成1#临时支撑的拆除。

②继续启动卷扬机,直至2#临时支撑垂直向下,相同的方法将2#临时支撑拆除至地面。如此往复,直至完成6 根临时支撑的拆除(拆除过程如图8 所示),然后按照工艺要求再次对转盘拉索进行复调。

图8 拆除临时支撑示意图

至此,巨型摩天轮至关重要且安装难度最大的部分就已经顺利完成安装了,接下来是驱动系统、吊厢等非受力结构的安装。

3.5 驱动系统安装

驱动系统的安装包括安装4 套驱动机构支架和4套驱动机构。

根据摩擦环位置将驱动机构支架与支架立柱焊接固定,支架上的连接法兰与驱动机构安装在一起。连接螺栓为高强螺栓,按设计要求施拧到设计值。此时通临时电源,观览车即可自转。至此驱动机构安装完成。后续待吊厢安装完毕后,通过驱动机构的上下调节螺杆,对驱动机构进行精确调整。

3.6 吊厢安装

驱动机构安装完成后,接通临时电源,使摩天轮通电自转。安装吊厢前先安装吊厢支架,共42 个吊厢和支架,为了确保受力均衡,安装吊厢支架和吊厢时均应对称安装。

单个吊厢安装时,先利用小型吊车首先将单个吊厢吊运至转盘侧面的滚动小车上。单个吊厢自重约为1.2t,使用人工推引滚动小车,使吊厢运送至转盘正下方。使用2 组手拉葫芦,吊空吊厢,与支架对位安装。

按照上述办法逐个安装吊厢。为防止安装过程中过分偏载,以4 个吊厢为一组,摩天轮配合自转,对称安装。

安装完毕,再次检查轮缘的轴向与径向跳动偏差要符合图纸要求。如果有变化应对拉索进行微调。在型式试验后或试运转一段时间后,检查轮缘的轴向与径向跳动偏差要符合图纸要求,各拉索松紧度要均匀,必要时再次调整拉索。最后在拉索调整螺母处做好防松标志。

4 结语

巨型摩天轮由于高度和直径特别大,吊装难度大、危险系数高,采用预拼整吊法安装支腿,立面旋转安装方法安装转盘,既能有效减少施工现场用地,又能合理减小起重机械的型号,施工现场组织受制约因素少,可以减少与周边作业的交叉,满足施工的安全,并能达到相关质量验收要求,立面旋转安装方法适用于依靠钢缆索提供向心力的大型柔性摩天轮结构体系,可适应未来更大的建造规模,值得学习和推广。