氢燃料电池公交车常见故障及处理方法

2023-10-13刘珂

刘 珂

(济南公共交通集团有限公司,济南 250013)

1 研究背景

2020 年9 月,我国提出了2030 年“碳达峰”与2060 年“碳中和”的节能减排目标,意味着要将传统化石能源为主的能源体系转变为以可再生能源为主导、多能互补的能源体系,进而促进我国能源及相关工业升级。为推动我国新能源汽车产业持续健康、科学有序发展,2020 年9 月,财政部、工业和信息化部、科技部、发展改革委、国家能源局联合发布了《关于开展燃料电池汽车示范应用的通知》[1],明确提出“调整补贴方式,开展燃料电池汽车示范应用”规划,确定了到2025 年实现超过3 万辆燃料电池汽车的应用推广目标。2021年6 月,济南市政府发布了《关于加快新能源汽车推广应用的若干政策》[2],明确在公交领域支持氢燃料电池公交车示范推广运行。目前,济南市已在K106、K230、K265 等多条公交线路示范运行60 辆10.5m 氢燃料电池公交车,并建设了一座1000kg/d标准加氢站。2019 年11 月至2022 年底,示范车辆累计运送乘客683 万人次,示范运行里程已超过600 万km,经测算,已替代燃油消耗1305t,节约标准煤相当1902t,减少碳排放4742t。

2 氢燃料电池公交车动力总成结构和电-电混合驱动策略

2.1 动力总成结构

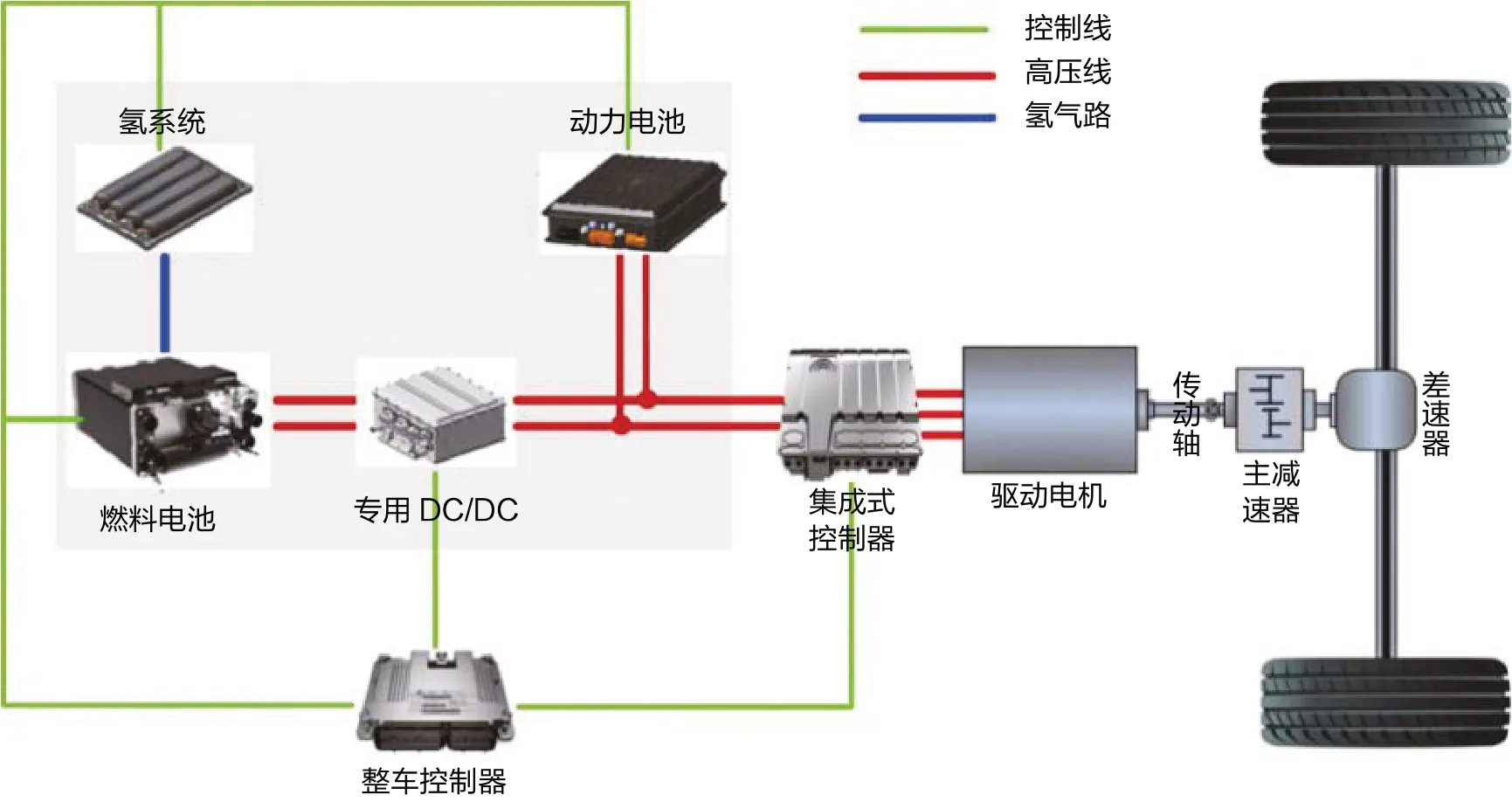

氢燃料电池公交车动力总成采用潍柴动力生产的50kW 氢燃料电池系统,电堆额定功率63kW、体积功率密度2.5kW/L,发电效率达到59%。车辆配备105kWh 的磷酸铁锂电池及功率100kW 的驱动电机。车辆顶部安装35MPa 储氢瓶6 个,每个容量140L,加氢一次可以行驶大于300km。图1为氢燃料电池公交车动力总成结构示意图。

图1 氢燃料电池公交车动力总成结构示意图

2.2 电-电混合驱动策略

城市公交车经常运行在低车速、频繁启停、加速与制动等工况,为适应其工况特征,示范运行的氢燃料电池动力系统采用了“电-电混合动力”技术路线[3],即氢燃料电池系统与锂离子动力电池组并联驱动方式,由锂电池提供公交车启动、加速等非稳态下所需的功率输出,而氢燃料电池系统则用来提供稳定工况下的功率输出。这种方案不仅解决了氢燃料电池动态响应速度较慢的问题,还可大大延长燃料电池的寿命,同时在急加速、爬坡、高速大功率运行工况时,由氢燃料电池系统与锂离子动力电池组联合提供强劲的动力输出,满足了车辆动力需求。试验数据表明,氢燃料电池城市客车与同等功率的传统燃油城市客车相比,最大爬坡度、0-50km/h 加速时间等指标明显优于传统燃油城市客车[4]。图2 为氢燃料电池公交车电-电混合驱动策略示意图。

3 示范运行过程出现的常见故障及处理方法

统计表明,在3 年多示范运行过程中出现的故障主要集中在氢燃料电池系统及供氢系统等方面。

3.1 氢燃料电池系统故障及处置

质子交换膜氢燃料电池(proton exchange membrane fuel cell,简称PEMFC)故障主要为电堆故障、控制系统故障、机械因素故障等。

(1)燃料电池单体故障。主要表现为质子交换膜故障和膜的机械衰减。①拆解表明,运行一段时间的燃料电池单体故障通常是电池内部水含量过高产生的水淹以及膜电极过干故障,观察发现,气体扩散层和流道的水淹现象使得催化剂活性面积因水的覆盖而减少;而膜干故障会引起电阻率上升,使得PEMFC 在运行过程中产热增加,甚至造成膜穿孔,严重影响输出性能和PEMFC 工作寿命。②示范运行过程中,对质子交换膜机械衰减(蠕变、开裂、针孔)现象产生的原因进行了分析,拆检结果表明,除制备膜电极时产生的缺陷之外,运维过程中拆检造成的膜电极装配变形、电堆装配过程中造成的双极板预紧力不均匀、双极板流道形状对膜电极形成的机械应力等是造成其机械衰减的主要因素,因此,电堆拆检过程中严格遵守运维操作规范是必要的,这与季文娇的研究结果[5]也是一致的。

(2)控制系统故障。在运维过程中,硬件故障包括供电电路供电不稳或供电品质不佳导致微处理器、检测电路、控制电路和通信电路无法正常工作,出现故障码报警。软件故障主要包括干扰引起的控制软件失效和通信错误引起的失效,出现故障码报警;或者由于工作条件和环境的变化,控制策略和控制算法尚不完善造成控制精度差和响应速度慢也属于软件故障。例如,冬季气温低(-15℃),系统关机时报空压机故障码,经采集燃料电池系统数据分析,发现故障原因为冬季气温过低,燃料电池系统关机时触发冷关机吹扫,吹扫时间增加(最长≥6min),由于吹扫过程中空压机及控制器和DC 升压工作温度较低,未触发整车辅助水路水泵起转阈值,水泵不工作,同时空压机控制器内部采样温度点不全面,未完成关机时出现内部局部过温,故而引发燃料电池系统关机。针对这个问题,结合燃料电池系统工作状态,修改并优化了整车电子水泵起转控制策略,明确了燃料电池开启水泵即工作,解决了环境温度变化引起的系统故障。

(3)机械因素故障。燃料电池系统中的风机、氢气循环泵和循环水泵含有电机的旋转机械,示范运行过程中发现轴系不对中、热弯曲、质量动不平衡等,引起转子的磨损、转轴变形和振动等运转问题,由此造成机械因素故障有:旋转机械的支架断裂、轴承损坏、电机短路等故障;还有电堆装配施压不均匀导致的膜电极及相关组件的变形和损坏、双极板流场通道变形、流体进出口压力损失增加,不利于反应气体以及冷却水在通道内的均匀分布等。还有,示范运行初期,车辆电堆散热风扇转速变高、电堆工作噪音等机械故障时有发生,解剖分析了水温和风扇开启逻辑,判定为石蜡节温器故障,其原因为部分车辆的节温器开启轴安装不垂直,导致工作时节温器未全部打开,致使风扇转速变高、噪声振动变大,将运行车辆的节温器安装位置重新调整后,再无此故障现象。

3.2 车载供氢系统故障及处置

示范运行以来,氢燃料电池供氢系统常见故障有电堆进出氢气管路破裂、氢气循环泵管道破裂、气水分离器破裂漏气、控制器损坏等,这类故障主要发生在寒冷的冬季。例如:

(1)2020 年示范运行过程中,有十几辆车报备“氢气进气压力低”故障码,经现场气密性检测,发现供氢系统中电堆氢进气金属软管接头焊缝处漏气,如图3 所示。

图3 氢气泄漏故障复现

经剖切故障软管发现,软管接头处的焊缝存在明显裂纹。进一步对故障软管接头委托专业第三方检测机构做荧光及X 光检测,发现氢进气软管泄漏端环形焊缝质量达不到国标(GB/T 14525-2010)对环形焊缝不低于Ⅲ级的要求,显然氢气进气金属软管接头焊缝存在质量问题。

针对该问题,设计了全新的埋入式波纹管接头结构,并采用了内外双层的焊接工艺,改进前、后的软管接头结构及焊接工艺如图4(a、b)所示,同时按照GB/T 14525-2010 对金属软管进行了焊缝无损检测和静态弯曲、动态弯曲(≥5 万次)等试验,结果表明,改进后的软管接头达到国标要求。据此,对所有示范运行的60 辆氢燃料电池公交车氢进气金属软管接头全部更换后,再无此故障发生。

图4 改进前、后的软管接头结构及焊接工艺

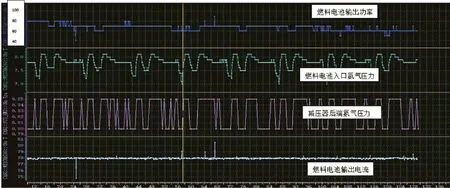

(2)燃料电池公交车运行过程中还屡次出现多辆整车报备动力不足、出现故障码报警“燃料电池发动机输出功率受限”的问题。为此,采集了示范运行的整车系统CAN 通信数据,经确认,整车控制器和燃料电池控制器间的通讯正常、燃料电池空气端工作正常,但氢气入口供氢压力为0.55-0.90MPa,而示范运行的氢燃料电池公交车电堆额定功率为63kW、设定的氢系统减压器后端供氢压力为0.7-1.0MPa,相应的电堆氢气入口压力也是0.7-1.0MPa,显然氢系统减压器后端供氢压力与氢气入口压力有较大压降。众所周知,氢气入口压力与电堆的输出功率密切相关,进一步对运行车辆从减压器后端管路至电堆氢气入口进行剖析发现:①原管路较长,管路急拐弯及管接头较多,增加了氢气流动时流体力学意义上的局部和沿途阻力损失,形成压降。②氢系统主电磁阀通径为5mm,较连接管路通径要小。为此,做了供氢系统连接管路的改进,如图5 所示。去除原管路多余的急拐弯及管接头,并更换为通径6mm 的主电磁阀,改进后的检测数据如图6 所示,减压器后端压力为0.75-1.0MPa,氢气入口压力为0.7-0.95MPa。不同运行工况下故障码消除,输出功率恢复。

图5 改进后的车载氢系统布置

图6 改进后的示范运行整车系统CAN 通信数据流

3.3 运维过程中需要注意的技术问题

(1)加强行车前后的日常检查。制定了具体的巡检规范,要求每次出车前后驾驶员都需要对燃料电池车进行必要的条目检查和记录。对裸露在外的供氢系统部件目视检查,主要包括目测高压储氢瓶表面是否有损伤,连接管路和主要接口是否完好,以及氢系统框架是否有裂缝、变形等异常现象。另外,在管路供氢状态下使用肥皂水或检漏液检查氢系统的气密性,主要包括加注接口、加注口压力表、主电磁阀、减压阀、安全阀、放空阀及各接头等,用于提前发现和防止由于设备原因导致氢气轻微泄漏事故的发生。

(2)行车过程中需注意的事项。燃料电池公交车启动后,应先查看仪表盘气瓶压力和温度数据是否正常,有无故障码报警,确认无故障码后车辆方可起步行驶。燃料电池公交车配备的储氢瓶组位于车辆顶部,车辆在行驶过程中需注意限高杆、路牌、桥梁和树干等,防止刮伤气瓶及其组件导致氢气泄漏。车辆在行驶过程中,驾乘人员要及时关注车辆仪表报警的情况,发生氢气泄漏等问题时,要及时处理。

(3)燃料电池公交车停车中的安全。燃料电池公交车存放期间,要确保场地通道通风条件良好,车辆加氢口必须盖上帽盖,防止雨水及灰尘侵入,同时必须确保加氢口舱门处于锁闭状态。对于运营用燃料电池车辆,建议集中存放、集中管理,存放位置要远离加油站、加气站、热源、火源、腐蚀性气体。

4 结语

本文在分析了电-电混合动力氢燃料电池公交车的主要结构特征和运行工况特点基础上,就示范运行里程已超过600 万km 的60 辆氢燃料电池公交车运营过程中经常出现的代表性技术故障及解决方案进行了汇总和分析。除电堆的膜故障和膜的机械衰减外,对机械故障需要进一步优化电堆的附属零部件结构,加强制造工艺,降低车辆共振与部件早期磨损与损坏;在车辆示范运行中,应制定明确的管理规范,针对系统易出现的故障要严格按照维修工艺定期对部件进行测漏巡检等;在车辆使用中要注意观察仪表,及时发现故障码报警,同时还要利用局域网监控平台做好故障监管。