某冶炼企业煤气生产过程含水量对煤气质量的影响

2023-10-13张恩荣万卷敏梁亚虎赵映福高树乾

张恩荣,万卷敏,梁亚虎,赵映福,高树乾

(白银有色集团股份有限公司,甘肃白银 730900)

1 当前国内两段式煤气发生炉含水现状概述

随着石油天然气一次能源的紧缺,加之我国煤炭资源丰富,国内绝大多数生产铅锌、陶瓷、建材等行业燃料气开始使用煤制气。应国家环保要求,淘汰了单段式煤气发生炉,发展为更环保的两段式煤气发生炉,但是这种改变带来新的问题,即两段式煤气发生炉终极冷却后含水影响煤气质量的波动,严重影响燃烧室用气稳定性,极易烧坏煤气使用终端设备和各类烧嘴。因此研究两段式煤气发生炉含水影响并控制含水率极为重要。

2 煤气含水对两段式发生炉煤气的影响

目前,结合铅锌冶炼厂粗精炼系统主要燃料和点火操作大部分使用煤气的情况,按照全年近2亿m3的煤气用量计算,含水过多造成煤气质量波动影响精锌产量,加之影响企业效益,所以能够保质保量生产优质煤气是煤气生产系统面临的最大挑战。其中两段式发生炉煤气主要含有CO、H2、CH4等可燃成分、O2助燃成分和N2、CO2等不可燃成分,及部分的水和焦油、焦油渣等其他惰性成分。在造气和净化的过程中,除了原煤本身带有水分外,未被冷凝的饱和水和部分已经冷凝的机械水随煤气的长距离运输到达用户,造成煤气质量波动较大,从而影响后期煤气质量[1]。当下国内因各地区温度的差别,致使生产煤气所带水分不同.根据不同温度下煤气湿度的变化对煤气热值的影响[2],实验发现,含湿量20%的低热值煤气的燃烧温度和火焰稳定性远远优于含湿量30%的煤气[3],净化后的煤气随着温度升高,含水量同时也就会增加,致使煤气加压输送、热值及后期用户的使用效率极大降低,最终给系统增加很大一部分能耗,造成了资源的浪费,同时煤气中所带水分也会影响设备使用寿命。

3 两段式发生炉煤气气化原理

按照煤气发生炉内的气化过程,可以将内部气化分成5层。

3.1 灰渣层

煤燃烧后产生灰渣,形成灰渣层,覆盖在炉箅子上,主要作用为保护炉箅整体,使它们不被氧化层的高温烧坏,同时起到预热气化剂的作用。

3.2 氧化层

通常在实际中也成火层,从灰渣层加热后的气化剂中的氧与碳发生剧烈的燃烧反应生成二氧化碳,同时放出大量的热。主要反应方程式为:C+O2→CO2。火层一般为200~300 mm。

3.3 还原层

根据氧化层的反应,赤热的碳具有很强的夺取氧化物中的氧而与之化合的本领,所以在还原层中,二氧化碳和水蒸气被碳还原成一氧化碳和氢气。主要反应的化学方程式为:CO2+C →CO;H2O+C →CO+H2;2H2O+C →CO2+2H2

3.4 干馏层

干馏层是把煤中的挥发分、焦油等物质经过加热后所产生的碳氢化合物分离出来,然后再次进行还原反应。

3.5 干燥层

干燥层位于干馏层的上层,即燃料的面层,主要是对煤中的水分进行初步的蒸发。

4 煤气含水量的影响因素

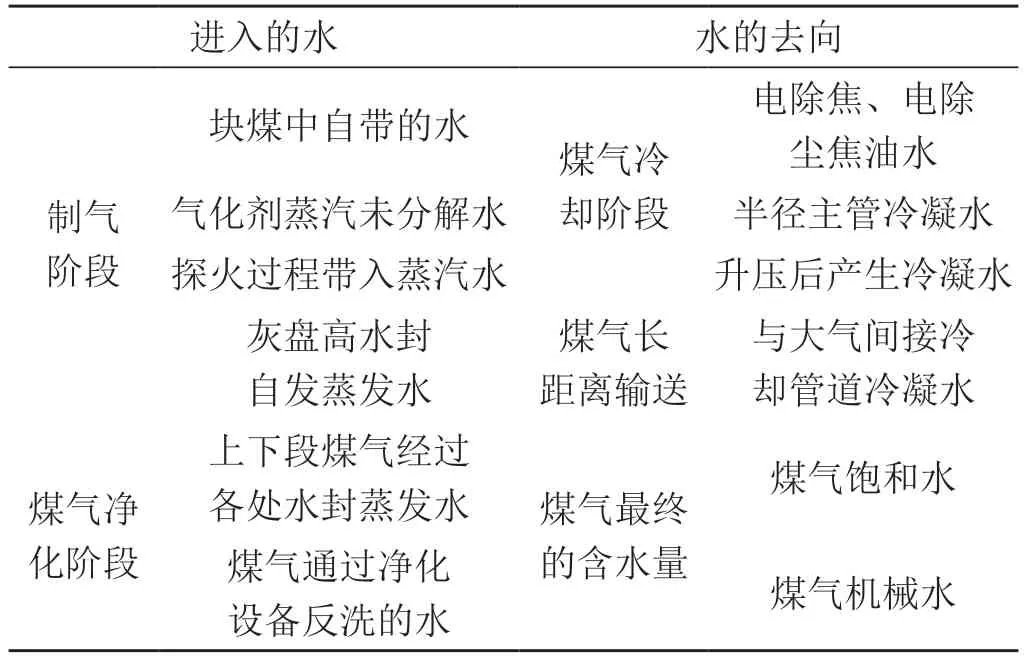

两段式发生炉煤气经造气、净化冷却、煤气加压等过程,最终送至用户使用。煤气中水的形成、混入及析出贯穿于以上的整个过程中,各过程水的平衡项[4]见表1,可看出煤气生产过程中水的主要组成形式。

表1 两段式发生炉煤气中水平衡表

表2 气化用烟煤数据表

表3 两段式发生炉煤气成分数据表

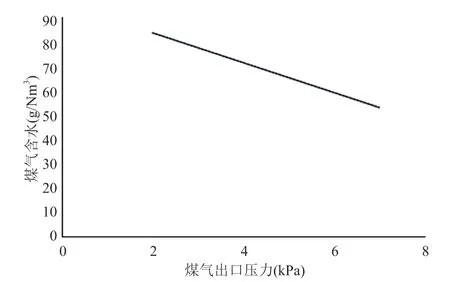

其中表1中的煤气饱和水为煤气在一定温度和压力下的最大含水量;煤气机械水是细小的液态水滴,而非气态的水蒸气。由表1可以分析出燃烧前煤气最终含水主要由煤气中的饱和水蒸气和机械水组成。其中饱和水与煤气温度、压力等因素有关。根据当地大气压及实际运行数据,绘制如图1与图2。

图1 煤气含水量随温度变化的情况

图2 煤气含饱和水量随煤气压力变化的情况

从以图2和图3可以看到,煤气温度越低、煤气压力越高,煤气所含饱和水越少。从煤气中冷凝出的冷凝水,一部分在煤气终冷、加压和输送过程中凝聚形成水,通过水沟进入酚水预处理池,进行沉淀后,通过泵进入酚水油水分离设备、气浮机及多介质罐处理,另一部分未冷却完成的被煤气带入使用端,该部分则为前期分析的机械水。

5 煤气生产过程中水分来源计算

灰盘水封蒸发及探火打钎进入煤气的水蒸气量较小,计算炉出水分时可以忽略此项[1]。则可以认为两段式发生炉煤气带出水分与原煤水分、空气带入及水蒸气作为气化剂时的分解有关。工作时,炉出温度一般控制在450℃左右[4]。以上煤中的水、空气带入水及水蒸气气化剂的未分解水全部以气态形式存在于煤气中。

5.1 原煤带入水分计算:

以下计算数据煤气产量按照20 000 m³/h 计算。

小时耗煤量:20 000 m³÷3 m³/kg-1=6 667 kg

原煤带入的水分:6 667 kg×8.41%=560.7 kg

5.2 空气气化剂带入水分计算

空气耗量约为12 000 m³,当空气温度为15℃,饱和时每1 m³干空气中的含水量为13.8 g/m³,则此时空气中的含水量为13.8 g/m³×50%=6.9 g/m³。所以气化剂空气中的水量为12 000 m³×6.9 g/m³×10-3=82.8 kg。

5.3 未分解水蒸气气化剂带入水分计算

由氢平衡计算气化剂水蒸气耗量W的数值。

煤气含氢量:(0.148+0.012×4/16×100%)×2 g/mol÷22.4 L/mol=0.0133 kg/m3

则 用 方 程W×2/18×100%=0.0133 kg/m³×20 000 m3解得W=2 394 kg

一般情况下煤气发生炉气化剂蒸汽分解率为80%左右,则未分解水蒸气带入水分为598.5 kg。

综上分析:

两段式发生炉煤气含水蒸气总量为560.7 kg+82.8 kg+598.5 kg=1 242 kg

理论计算发生炉煤气质量为20 000 m3×1.06 kg/m3=21 200 kg

所 以 每 千 克 煤 气 中 含 有 的 水 蒸 气 为1 242 /21 200 =0.058 kg

6 水封及水封坑增加煤气带入水分

两段式发生炉煤气在生产运行过程中,为了用户使用较低温煤气,在后续净化设备上进行风冷及间冷,但是为了防止煤气所带杂物黏接管道,在每个设备底部设置水封坑,煤气在经过设备冷却过程中时,需要经过每一个水封及水封坑水表面,因煤气温度较高遇到较低水温水,就会带有部分水输送到后端,增加了煤气带入的水分,给后续生产带来了极大的不便。

7 两段式发生炉煤气水量控制

7.1 饱和水的控制

根据本厂现运行的6台两段式发生炉煤气及以上数据分析,两段式发生炉煤气饱和水的含量,一般仅与煤气出口温度和压力有关,降低煤气终冷温度,提高煤气的输送压力,从一定程度上有助于降低煤气中饱和水的含量。对现有的加压机采取变频设置,增加相应的功率,杜绝因阀门控制出口压力的情况出现,提高煤气的出站压力,进一步提高煤气饱和水的析出,从这方面着手达到降低煤气饱和水含量的目的。

在实际运行中,不管是采取降温还是增压,都需增加相应的设备,无形中增加了设备投资和运行成本。根据以上数据分析得知,饱和水对后期用户的影响较小,一般情况下稳定较低的煤气温度和较高的煤气压力。

7.2 机械水的控制

由于块煤含硫极低,整个生产工艺无须配套脱硫设施,经加压后直接通过管道输送给用户使用,而煤气一般经过加压机增压后,温度会升高5~10℃,如果不在加压机前将煤气中的大部分机械水除掉,温度升高后的煤气会将部分机械水重新汽化,从而增加煤气中的饱和水含量。目前国内应用较广的机械法煤气捕水技术有填料脱水、丝网脱水、旋流板脱水、折叠板脱水等,但是经过使用发现脱水效果不是很明显。根据实践验证增加静电除焦器与捕滴器串联使用,控制机械水效果显著[5]。在实际使用过程中,为了此项工作的顺利开展,本厂在静电除焦器后端增加静电除尘器,同时防止加压后煤气温度升高增加机械水,在加压机后端串联捕滴器,填装磁环,捕滴部分焦油和升压后产生的机械水。

8 结束语

煤气中所含的水不仅严重影响煤气质量,也对用户设备有很大的损伤。根据上述综合计算与分析,以及节能环保角度综合考虑,本论文结合实际生产过程造气情况,通过计算和分析确定方法,解决了加压后煤气带水分对质量的影响问题。

煤气中机械水产生的弊端影响远大于煤气饱和水的影响,通过先进技术,选择合适的设备进行机械水的捕除,可以解决因煤气含机械水高影响煤气质量的现象发生,从根本上做到安全稳定生产优质煤气。