压水堆核电厂一回路注锌浓度控制分析

2023-10-13黄怡彬王争光

黄怡彬,王争光,彭 跃

(1.中广核工程有限公司核电安全监控技术与装备国家重点实验室,广东深圳 518172;2.深圳中广核工程设计有限公司,广东深圳 518172)

大量研究及工程实践表明,一回路注锌技术可以有效降低堆外辐射,缓解一次侧应力腐蚀破裂(PWSCC),改善反应堆功率轴向偏移异常(AOA)等问题。目前该技术已在全世界近1/3的压水堆核电站中应用[1]。

注锌技术虽然有诸多益处,但锌离子有可能在燃料表面生成沉淀[2],对堆芯安全及机组运行造成潜在风险。锌浓度是产生沉淀风险的主要因素,而现有文献资料对锌浓度控制的分析多为定性分析,无法为注锌技术具体实施时的工程设计及判断提供合理参考。

文章对一回路注锌技术实施风险的关键因素注锌浓度进行分析,基于某三代堆技术方案特点,对注锌过程中可能出现的锌浓度变化进行了计算分析,为注锌技术的实施提供参考。

1 注锌技术概述及风险分析

1.1 一回路注锌技术应用优点

在反应堆冷却剂中注锌后,锌离子能够进入一回路部件表面的氧化膜中,使得放射性元素58Co 和60Co在部件表面氧化膜中的吸收和沉积减少,进而降低堆外辐射剂量[3]。同时锌离子的沉积能够改变设备表面腐蚀层的组成,使得氧化膜腐蚀层更加稳定,降低PWSCC。锌也能够进入燃料表面的积垢层中,使得积垢变得更薄,从而减轻AOA。

注锌技术对堆外辐射场有显著的降低作用,美国核电站注锌经验表明,大多数电站注锌的第一、二燃料循环的辐射剂量率下降20%。德国电站注锌经验显示,注锌电站辐射水平平均每年降低10%~15%,平均累计降低辐射水平约50%[4]。

1.2 一回路注锌技术应用风险

一回路注锌对燃料存在潜在风险,由于锌离子在反应堆冷却剂条件中的化合物多为负温度溶解系数特性,相比其他部位,锌更有可能沉积在温度较高的燃料表面。AOA 是冷却剂中的溶质在燃料棒上沉积导致的,在过冷泡核沸腾(SNB)区域容易产生这种现象[5],离子浓度越高,在SNB 区域越容易达到沉淀饱和析出。如果注锌浓度过高,产生锌的相关化合物沉淀,则有可能导致AOA 出现。针对该潜在风险,需要在注锌实施过程中对锌浓度进行合理控制。

在一回路温度及pH 条件下,锌会产生多种氢氧根化合物。在燃料附近pH 为6.9和温度为343℃的条件下,锌的溶解度约为178×10–9(考虑Zn(OH)+,Zn(OH)2及Zn(OH)3–)。基于高温下的锌溶解度实验,保守认为在一回路水化学条件下,锌离子浓度小于40×10–9可避免沉淀相关的问题[2],在该浓度长期运行的安全性已在大量电站应用经验中得到验证。

从以上分析可见,将注锌浓度控制在合理的范围,对于控制注锌技术的风险是至关重要的。在进行注锌方案设计时,应先对注锌浓度的控制进行限定,并对实施过程中可能出现的锌浓度变化情况进行分析控制。

1.3 注锌浓度分析

正常运行时,为了保持一回路材料氧化层的稳定,锌的目标浓度通常要求保持一个恒定值。这个值的选取主要基于两个方面的考虑:为了形成保护性更强的含锌氧化膜,锌浓度应在限定范围内尽可能高;而为了降低注锌可能产生的风险,锌浓度应尽可能低。

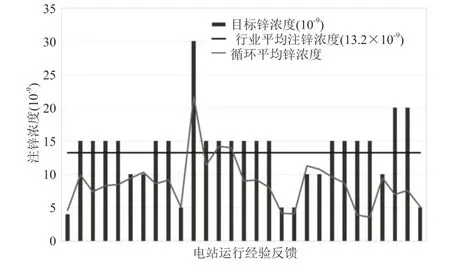

考虑锌浓度的选取需首先确认注锌的目的,实现不同目的所采用的锌浓度不同。通常采用较低浓度注锌(5×10–9~10×10–9)用于降低剂量率;较高浓度注锌(15×10–9~40×10–9)用于减缓PWSCC。注锌技术最初应用时,锌浓度通常控制在较高的范围,近年来,大多注锌电站的锌浓度调整到较低的范围[6]。根据图1统计的美国低浓度注锌电站的注锌目标浓度,绝大多数在5×10–9~15×10–9,均值约10×10–9[6]。

图1 压水堆一回路注锌浓度(目标值)统计[1]

对于某三代堆来说,由于其蒸汽发生器采用的是690 TT 合金材料,不易腐蚀,注锌的目的可仅考虑降低辐射场。基于这个目的,适合采用低浓度注锌方案,有效降低辐射场的同时,尽可能减小了注锌相关风险。

2 注锌过程浓度变化分析

在注锌到达稳态后机组正常运行的情况下,锌的注入量和去除量应维持在平衡的状态。但在一些情况下,可能发生注入量与去除量之间的不匹配,此时会导致一回路锌浓度发生变化,需要对其进行分析并确认对注锌产生的影响。

分析一回路锌浓度的变化,首先需要对一回路冷却剂中锌含量建立如下平衡关系:

式中,CZn(t):t时刻一回路冷却剂中锌浓度(×10–9);CZn(t+dt):t+dt时刻一回路冷却剂中锌浓度(×10–9);V一回路为一回路水装量(t);RCV净化:净化系统的净化流量(t/h);zn注入:锌的注入速率(g/h)。

由该方程可得,发生净化和注入量不匹配的瞬态时,锌浓度随时间的变化关系式为:

在以下几个情况中,可能出现净化与锌注入不匹配的问题,针对各情况分别对一回路锌浓度的变化进行计算分析。

2.1 锌注入速率大于去除速率

由于非故障情况正常注入量相对去除量偏大的情况,可以通过取样分析和设备调节的方式调整,在此不赘述。主要需分析的是以下两种故障情况。

2.1.1 净化单元丧失

此时净化流量为零,注锌速率为正常运行设计值。则式(1)可以简化为式(3)。

可见此时锌浓度的增加量与注锌速率为线性关系。在未丧失净化的正常情况下,注锌速率与净化去除的锌量相当。以某三代堆为例,一回路冷却剂装量约为200 t,正常净化流量约为25 t/h,平均冷却剂锌浓度10×10-9,则锌的去除速率约为0.25 g/h,zn注入锌量=0.25 g/h。计算得到锌浓度随时间的变化如图2所示。

图2 净化单元丧失时锌浓度随时间变化

由图2可见,一回路锌浓度达到40×10–9的时间约为24 h,若考虑锌的取样分析频率为1天1次,则净化单元丧失时,一回路锌浓度会持续快速上升,取样分析时已达到控制上限值。因此为了避免出现燃料风险,建议通过运行管理,在偏离正常净化时,对注锌进行中止操作。

2.1.2 锌设备故障导致超量注入

此时净化流量为正常运行流量值,注锌速率为设备能够注入最大速率。

基于锌溶液恒定注入的要求,注锌泵考虑使用计量泵,其正常运行的流量通常在额定流量的70%~90%。从保守考虑,认为正常运行时流量值在泵的70%额定流量,注入速率为0.25 g/h,则出现故障时,泵会以100%流量注入,锌的注入速率为0.357 g/h,净化流量为正常运行值25 t/h,可以得到锌浓度的变化如图3所示。

图3 超量注入时锌浓度随时间变化

由 图3 可 见,24 h 后 一 回 路 锌 浓 度 上 升 至43×10-9左右。则在注锌设备出现故障超量注入时,即使净化单元维持运行,一回路锌浓度也会在较短时间达到上限值。若考虑锌的取样分析频率为1天1次,则一回路冷却剂中的锌浓度可能会超过限值。

考虑到尽可能降低注锌对燃料产生的风险,除了取样分析手段,建议增加对注入速率的在线监测手段,如注入流量监测或锌溶液箱液位监测。若运行期间注入速率出现明显变化,则立即产生报警,提醒操纵员及时调整注锌参数并取样分析一回路锌浓度,避免出现浓度超限的情况。

2.2 锌注入速率小于净化速率

对于注入速率小于净化速率的情况,考虑锌注入完全停止的包络情况。那么此时的浓度变化简化为式(4)。

锌注入停止的情况主要由于注锌设备故障导致,此时锌注入流量为零,净化流量为正常运行流量25 t/h,可以得到锌浓度的变化如图4所示。

由图4可见,24 h 后,一回路冷却剂中的锌浓度会下降至约0.5×10-9。现有取样分析技术通常能够探测到锌浓度的低限值在0.6×10-9~1×10-9,若采用1天1次的锌取样分析频率,出现注入完全停止的异常情况时,锌浓度可能低于探测值,导致无法对注锌情况进行及时的掌握控制。

另一方面,由于锌会逐渐沉积在材料中,当冷却剂中的锌浓度下降时,冷却剂和材料中锌的动态平衡会发生移动,材料中的锌会析出,使得冷却剂中的锌浓度下降速度更缓慢。但材料中锌沉积量及释出量与注锌的时间长短有关。因此,建议在初期注锌阶段,将锌的取样分析频率设置在一天1~2次,以尽可能在出现注入失效问题时及时进行识别调整,避免出现冷却剂中锌浓度下降低于检测限的情况。待注锌时间足够长,材料中沉积了较多锌作为浓度缓冲后,可考虑评估降低锌的取样分析频率。

3 结论

1)在净化流量丧失和注锌设备异常时,会出现锌注入速率大于去除速率的情况,可能导致一回路锌浓度快速升高,对燃料产生风险。建议确保至少1天1次的取样分析频率,同时考虑增加注锌速率参数的在线监测手段及偏离净化时停止注锌的运行管理手段,以有效控制该风险。

2)在注锌丧失的情况下,锌浓度在24 h 后会降低至无法通过取样分析探测,对于注锌控制不利,长期注锌之后锌浓度变化速度会减缓。因此建议在注锌初始阶段取样分析频率设置在1天2次,后续锌在材料中较多沉积后可适当降低频率。