双轴加卸载条件下含D型孔洞方块砂岩破坏特性

2023-10-13皮滋滋周子龙王少锋景岳蔡鑫

皮滋滋,周子龙,王少锋,景岳,蔡鑫

(中南大学 资源与安全工程学院,湖南 长沙,410083)

地下工程建设与资源开发例如矿山开采、岩土工程建设、水利水电建设、隧道建设、国防工程建设等都与地下岩体相关,涉及复杂的岩体力学问题[1-2]。在岩体形成和开挖扰动过程中,由于各种复杂地质环境和工程开挖的影响,岩体中存在着各种原生裂隙、节理及孔洞,其影响岩体的强度及变形破坏特征。地下工程开挖扰动打破了原岩应力分布,造成岩体中存在的缺陷结构扩展贯通,导致岩体破裂,甚至造成岩体工程失稳破坏,严重威胁生产安全。因此,研究含缺陷岩体的力学特性及破裂规律,对避免地下工程岩体失稳破坏和确保生产安全具有重要意义。

国内外学者对含缺陷岩石进行了大量室内试验和数值模拟研究,分析了不同加卸荷应力条件下裂隙角度、裂隙数量、孔洞与裂隙组合形式等对岩石破裂特性的影响。在室内试验方面,周臣等[3]对单轴压缩条件下含单裂隙的红砂岩试样进行CT 扫描,研究了裂纹扩展规律,发现试样破坏模式与裂隙倾角相关。侯振坤等[4]对含共线闭合裂隙的板状页岩进行了单轴压缩试验,得出破坏后的宏观裂纹分为拉裂纹和压剪裂纹,裂隙间距越小越容易贯通。韩震宇等[5]分析了单轴压缩下含不同长度和角度双裂隙大理岩的能耗特性。YANG等[6-7]研究了角度和相对位置对含单/双椭圆孔洞砂岩裂纹扩展特征的影响。ZENG等[8]研究了含六边形、正方形、梯形等不同形状孔洞砂岩的破裂规律。HUANG 等[9]对含3 个非共面圆形孔的花岗岩试样进行了单轴压缩试验,分析了声发射、应力和裂纹演变的关系,得到了4种裂纹贯通模式。张国凯等[10]采用声发射、声波及摄像测试技术,对含裂隙的类岩石石膏材料进行单轴压缩,研究了不同裂隙角度下的声波衰减、AE振铃分布及裂纹扩展特征。赵程等[11]从全局应变场角度分析了单裂隙石膏试样的损伤演化及破裂过程。WONG等[12-13]比较分析了含双裂隙岩石和石膏试样试验结果,识别出9种不同裂纹贯通类型,并对比分析了2种材料的开裂特征。WONG等[14]对含2条平行倾斜双裂隙的类砂岩材料开展了单轴压缩试验,发现裂隙倾角、岩桥角、裂隙表面摩擦因数影响裂纹的聚并过程,并总结出3 种主要的裂纹聚并模式。HU 等[15]制备了含2 条裂隙的双层混凝土复合类岩石试样,研究了单轴压缩下双层复合材料的力学性能及裂纹演化过程,并将最终破坏模式分为聚结和非聚结2种。LEE等[16]研究了单轴压缩条件下含内置非平行双裂隙的聚甲基丙烯酸甲酯、模塑石膏和花岗岩材料的裂纹贯通机制。在数值模拟研究方面,ZHANG等[17]利用黏结颗粒数值模型,模拟了不同加载速率下含单裂隙类岩石材料的声发射特性。JIN等[18]模拟了单轴压缩条件下不同角度单裂隙对类岩石材料的裂纹萌生、变形场和能量场的影响。FAN 等[19]通过模拟分析了单轴压缩条件下含圆孔和双圆孔洞试样的峰值应力、起裂应力、微裂纹数量、局部应力分布和开裂行为。LIU等[20]模拟了含双圆形孔洞试件在单轴压缩作用下的位移特性和破坏机制。YANG等[21]开展了含圆孔非贯通节理岩体的单轴压缩模拟,发现圆孔可以改变岩体顶部和底部的应力状态。陈云娟等[22]应用RFPA计算程序分析了水力耦合作用下含不同位置裂隙岩体的破裂过程、声发射特性及能量耗散规律。WANG 等[23]模拟了方形孔、三角形孔和梯形孔缺陷试样在单轴压缩条件下的力学行为和宏观破坏特征。

地下岩体在开挖前处于三维应力状态。随着岩体开挖,围岩应力会发生重新分布。在地下工程开挖过程中,临空面应力被卸除,围岩径向应力降低而切向应力升高(或者水平应力降低而竖向应力升高),围岩往往会发生双轴加卸载破坏,然而,以往研究大多关注的是单轴压缩条件下的含缺陷岩石破坏,并且缺陷类型主要是裂隙、圆孔、椭圆孔等,对含D 型孔洞岩石加卸载破坏的研究较少。为此,本文首先对制备的含不同倾角D 型孔洞砂岩试样进行单轴压缩测试,获得其强度、变形特征以及裂纹扩展和声发射特征;然后,建立不同倾角D 型孔洞砂岩的PFC 数值模型并进行单轴压缩模拟,将试验结果和模拟结果进行对比分析,验证数值模型的合理性和可靠性;最后,利用验证后的数值模型,进行含不同倾角D 型孔洞砂岩的双轴压缩和双轴加卸载数值模拟,分析D型孔洞倾角和加卸荷应力条件对含缺陷砂岩试样强度、变形特征以及破裂特性的影响规律。

1 砂岩数值模型构建及验证

1.1 砂岩数值模型

在PFC2D中采用平行黏结接触模型构建直径×高度为50 mm×100 mm的标准圆柱形数值试样,该试样包含8 992 个颗粒、21 192 个接触,颗粒粒径范围为0.300~0.498 mm。砂岩数值试样的微观参数见表1。

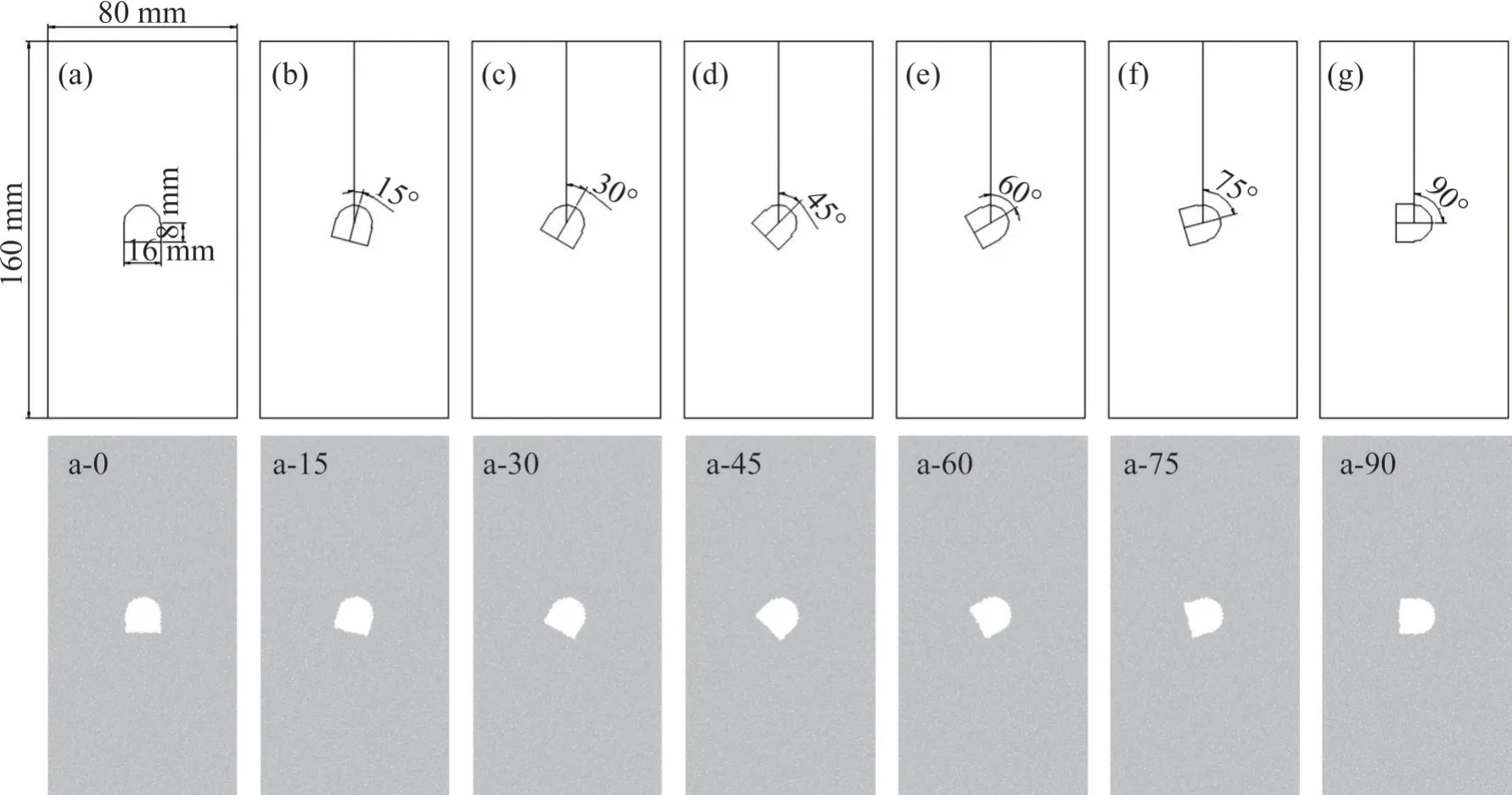

根据研究需求建立了长×宽为80 mm×160 mm的长方形完整数值试样,随后,通过删除颗粒形成不同倾角的D 型孔洞。长方形数值试样包含22 684个圆形颗粒和53 951个接触。含不同倾角的D型预制孔洞试样如图1所示。D型孔洞宽为16 mm,直角部分高为8 mm,半圆拱直径为16 mm。D 型孔洞倾斜角度分别为0°、15°、30°、45°、60°、75°、90°。

图1 含D型孔洞砂岩数值试样图Fig.1 Numerical specimen diagrams of sandstone containing D-shaped hole

1.2 砂岩数值模型验证

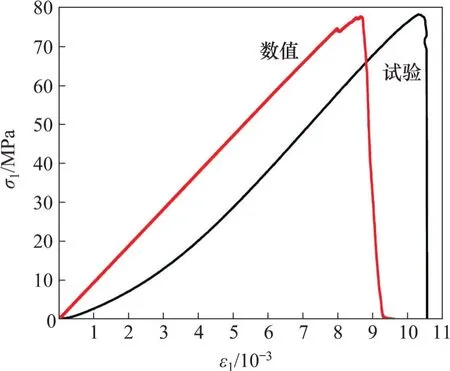

分别对直径×高度为50 mm×100 mm 的标准圆柱形砂岩试样和数值试样进行单轴压缩测试,测得的宏观力学性能参数见表2。由表2 可知:数值模拟获得的单轴抗压强度、弹性模量和泊松比均与试验测得的相应参数几乎相等。图2所示为试验和数值模拟获得的标准圆柱形砂岩试样的应力-应变曲线,试样破坏模式如图3 所示。由图2 和图3可知:试样峰值强度和直线段弹性模量较吻合,且试样最终破坏模式相似。但是,在试验中,由于加载标准圆柱试样前加载盘和试样端面存在一些难以避免的微小间隙,导致试验初始阶段记录的位移及变形偏大,并且由于采用的数值模型无法模拟应力-应变曲线的初始压密阶段,导致数值模拟获得的最终峰值应变与试验值之间存在一些差异。本研究着重分析试样的强度及破坏行为,且峰值应变的相对误差低于20%,因此,构建的数值模型能够满足本研究要求。

图2 单轴压缩下标准圆柱形砂岩试样应力(σ1)-应变(ε1)曲线的试验和数值模拟结果Fig.2 Experimental and numerical stress-strain curves of standard cylindrical sandstone specimens under uniaxial compression

图3 单轴压缩下标准圆柱形砂岩试样的破坏情况Fig.3 Comparative diagrams of numerical and experimental failure modes of standard cylindrical sandstone specimens under uniaxial compression

表2 标准圆柱形砂岩试样力学参数的试验和数值模拟结果Table 2 Mechanical parameters obtained by experimental test and numerical simulation of standard cylindrical sandstone specimen

2 含不同倾角D 型孔洞砂岩单轴压缩试验

2.1 室内测试

2.1.1 砂岩试样制备

本试验所用试样由青砂岩制成,其长×宽×高为160 mm×80 mm×30 mm,岩石材料密度为2 312 kg/m3。随后,在试样中心分别加工出不同角度的D 型孔洞,倾角分别为0°、15°、30°、45°、60°、75°和90°。图4所示为加工后的砂岩试样。

图4 含D型孔洞砂岩试样Fig.4 Sandstone specimens with D-shaped hole

2.1.2 试验仪器

试验加载系统为MTS322电液伺服系统,最大荷载为500 kN。试验时采用位移控制的加载方式,加载速率为0.15 mm/min。采用PCI-Ⅱ声发射系统记录声发射信号,声发射采集阈值设置为45 dB,前置放大器设置为40 dB,通道采样频率设置为107次/s。测试前,将编号为P1 和P2 的GTMicro-300声发射传感器涂上耦联剂,粘在试样背面两侧以获得声发射信号。在测试过程中,使用摄像机进行实时监控和记录,图像采集速率为60帧/s。加载系统、声发射系统和摄像系统同步记录数据,直到试样破坏。

2.1.3 砂岩试样的力学参数

单轴压缩室内试验测得的含D 型孔洞砂岩试样的力学参数见表3,典型的轴向应力-应变曲线见图5。从图5可以看出:孔洞角度为0°和75°的试样峰值应变明显大于其他角度试样的峰值应变,且初始阶段应力-应变曲线的斜率也更低。所有应力-应变曲线在到达峰值强度之前都经历了多次应力突降和继续上升,这是洞周裂纹经历多次迅速扩展所致。应力达到峰值强度后,曲线迅速跌落,试样被破坏。

图5 单轴压缩室内试验获得的含D型孔洞试样的轴向应力(σu)-应变(εu)曲线Fig. 5 Axial stress-strain curves of specimens with D-shaped holes under indoor uniaxial compression experiments

表3 单轴压缩下含D型孔洞砂岩试样的力学参数Table 3 Mechanical parameters of sandstone specimens containing D-shaped hole under uniaxial compression

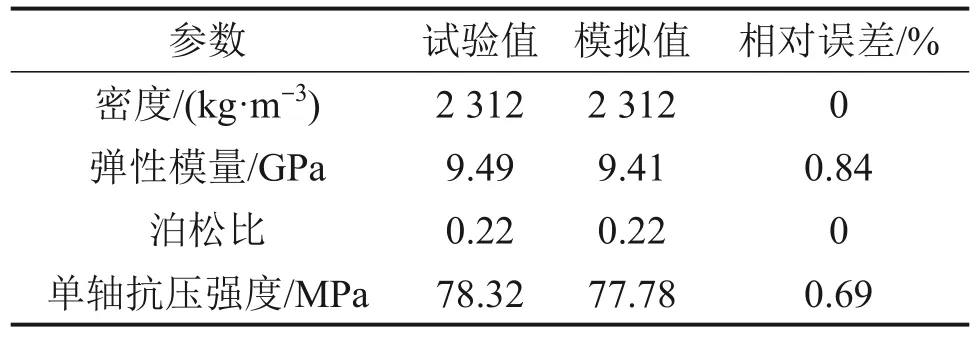

图6所示为单轴压缩下含D型孔洞砂岩试样的力学参数随孔洞倾角的变化情况。从图6可见:试样的峰值强度随着孔洞角度的增大先降低后升高然后再降低,含75°倾角D型孔洞试样的峰值强度最大(55.05 MPa),而含15°倾角D型孔洞试样的峰值强度最小(50.29 MPa)。同样地,试样弹性模量随孔洞倾角的变化情况与峰值强度的变化情况类似。

图6 单轴压缩下含D型孔洞砂岩试样的力学参数随倾角的变化Fig.6 Changes of mechanical parameters of sandstone specimens containing D-shaped holes with angle under uniaxial compression

2.2 室内试验结果与数值模拟结果对比

2.2.1 力学参数对比

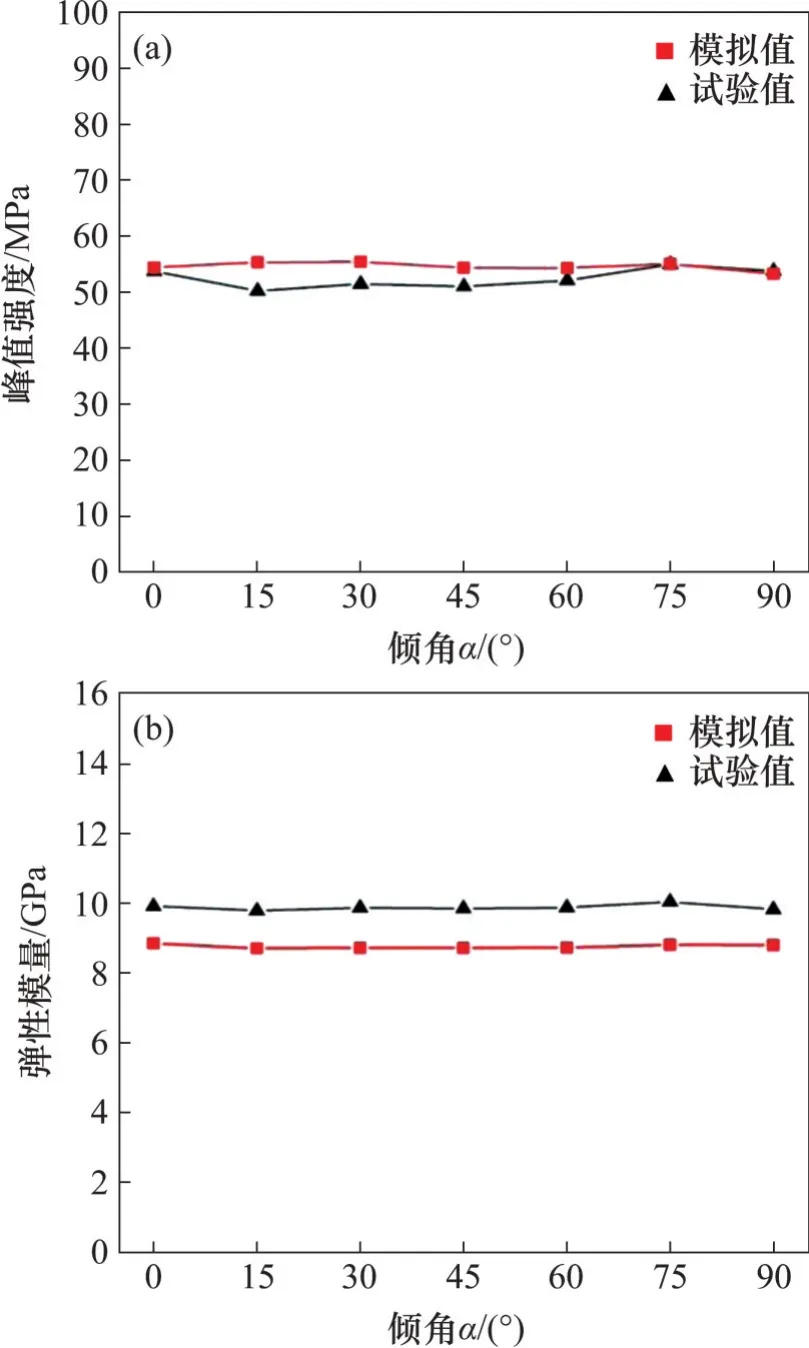

通过数值模拟获得单轴压缩下含不同倾角D型孔洞砂岩的峰值强度和弹性模量,见表4,数值试样和真实试样的峰值强度和弹性模量的对比如图7 所示。从表4 和图7 可见:含不同倾角D 型孔洞的砂岩峰值强度和弹性模量的数值模拟结果与试验结果基本一致,吻合度较高,峰值强度和弹性模量的最大相对误差分别为10.12%和13.53%。

图7 单轴压缩下含不同倾角D型孔洞砂岩数值及真实试样的力学参数对比Fig.7 Mechanical parameters of numerical and real sandstone specimens containing D-type hole with different angles under uniaxial compression

表4 单轴压缩下不同倾角D型孔洞砂岩力学参数的数值模拟结果Table 4 Numerical results of mechanical parameters of sandstone specimens with different D-shaped hole under uniaxial compression

2.2.2 破坏模式对比

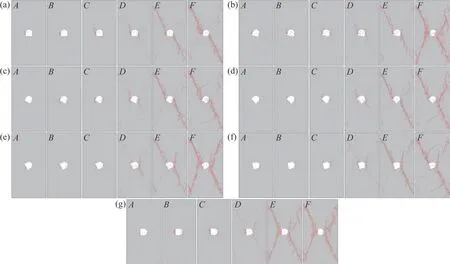

图8所示为室内试验和数值模拟获得的单轴压缩下含不同倾角D 型孔洞砂岩试样的破坏模式。试验和模拟的试样最终破坏模式都为斜向剪切破坏,最终导致试样失稳破坏的宏观裂纹都为孔洞左右两侧的2条贯穿裂纹:一条裂纹从D型孔洞的直角端开始沿剪切方向延伸,另一条从D 型孔洞的拱角或拱顶位置开始沿剪切方向延伸。随着D型孔洞倾角增大,从D 型孔洞拱形部分延伸的裂纹起裂位置从拱角逐渐过渡到拱顶。数值模拟结果显示孔洞上下两侧分别出现近似沿加载方向延伸的细小张拉裂纹,试验中也会出现这样的细小张拉裂纹,但由于试样端部效应的影响和摄像机性能的限制,试验观察到的细小张拉裂纹不明显。即使这样,通过对单轴压缩下数值及真实砂岩试样的破裂特征进行对比分析可知,构建的数值模型可以较好地模拟真实砂岩试样的破裂特征及规律,再次验证了数值砂岩模型的可靠性。

图8 单轴压缩下含不同倾角D型孔洞砂岩破坏模式对比Fig. 8 Comparisons of failure modes for experimental and numerical specimens containing D-shaped hole with different inclination dip

3 双轴加卸载条件下含D 型孔洞砂岩数值模拟

3.1 加卸荷路径

为了探究含D 型孔洞砂岩试样在双轴加卸载下的破裂特征,开展数值砂岩试样的双轴加卸载模拟实验。为了确定双轴加卸载的应力,除了单轴压缩模拟外还进行了双轴压缩模拟。在双轴压缩过程中,首先将轴向应力σ1和侧压σ2都加载到20 MPa,之后侧压σ2保持不变,σ1继续加载至试样被破坏。在双轴加卸载模拟中,首先将轴向应力σ1和侧压σ2都加载到20 MPa,之后侧压σ2保持不变,将σ1加载到试样单轴压缩强度σucs和双轴压缩强度σbcs之和的一半,然后,σ2以1 MPa/ms的卸载速度进行卸载,并增加σ1至试样破坏。图9所示为单轴压缩、双轴压缩和双轴加卸载这3种应力路径示意图。

图9 3种应力路径Fig.9 Three kinds of stress paths

3.2 力学参数

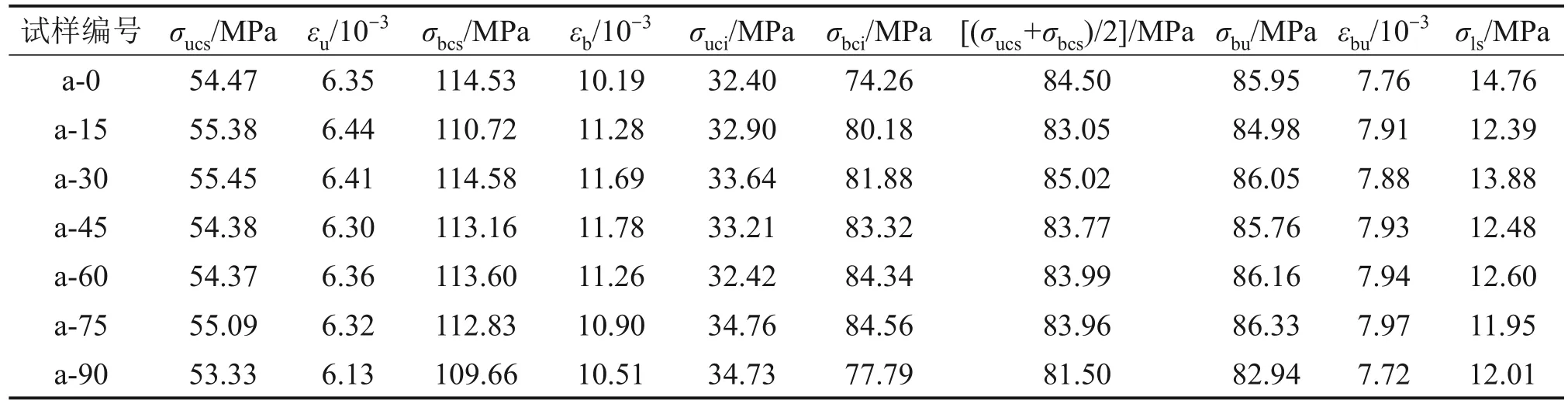

在3种应力路径下,含不同倾角D型孔洞的砂岩力学参数的数值模拟结果见表5。单轴压缩时轴向应力σ1的峰值定义为单轴压缩强度σucs,σucs对应的应变为单轴压缩峰值应变εu。将裂纹数量达到总裂纹数量的1%时的轴向应力σ1定义为单轴压缩初始裂纹起裂应力σuci,双轴压缩时的轴向应力峰值σ1定义为双轴压缩强度σbcs,σbcs对应的应变为双轴压缩峰值应变εb。将裂纹数量达到总裂纹数量的1%时的轴向应力σ1定义为双轴压缩初始裂纹起裂应力σbci。由于双轴加卸载模拟时卸载前的双轴加载程序与双轴压缩的程序相同,且初始裂纹在卸载程序触发前出现,因此,双轴压缩和双轴加卸载的初始裂纹起裂应力相同。双轴加卸载下的峰值轴向应力σ1定义为双轴加卸载峰值强度σbu,相应的峰值应变定义为双轴加卸载峰值应变εbu,而相应的侧向应力σ2定义为双轴加卸载侧向峰值应力σls。

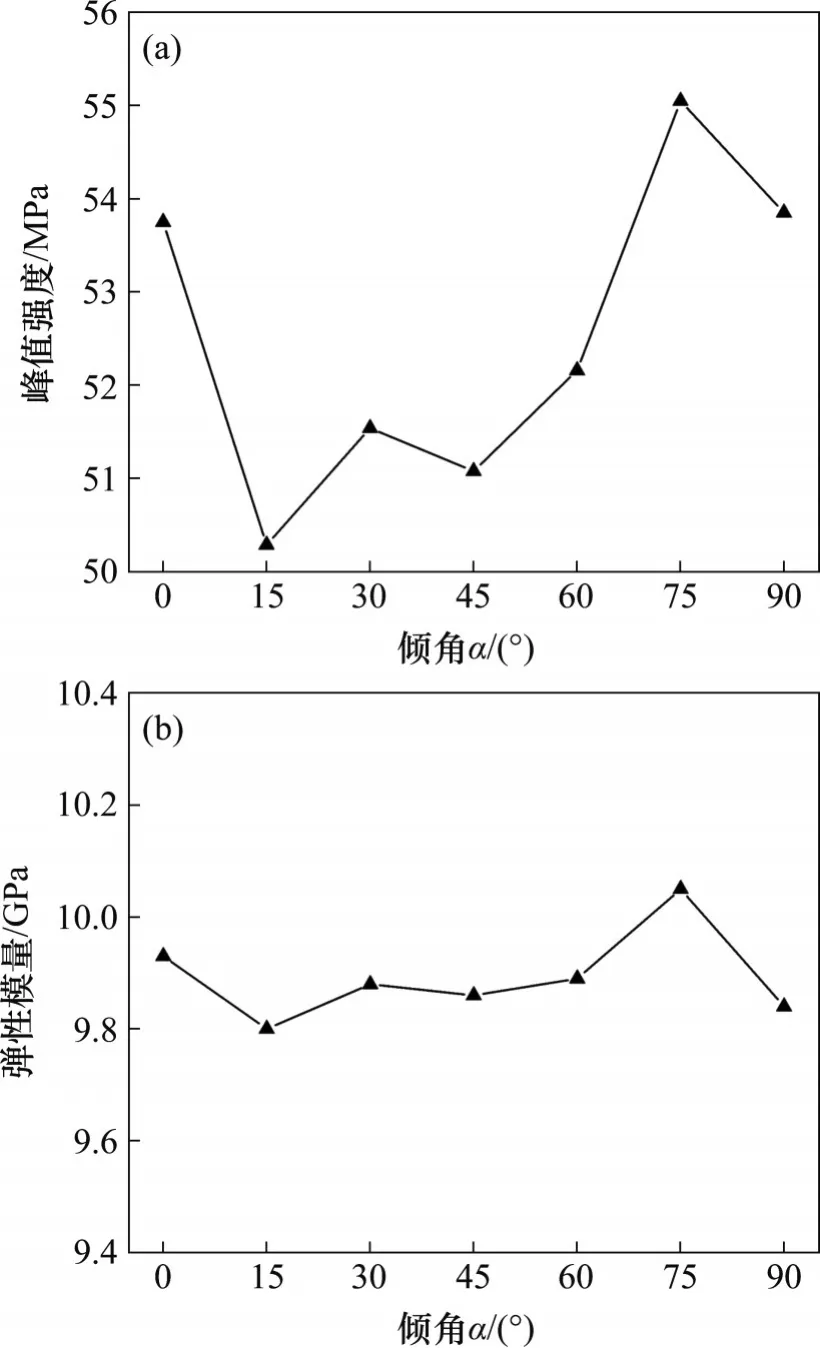

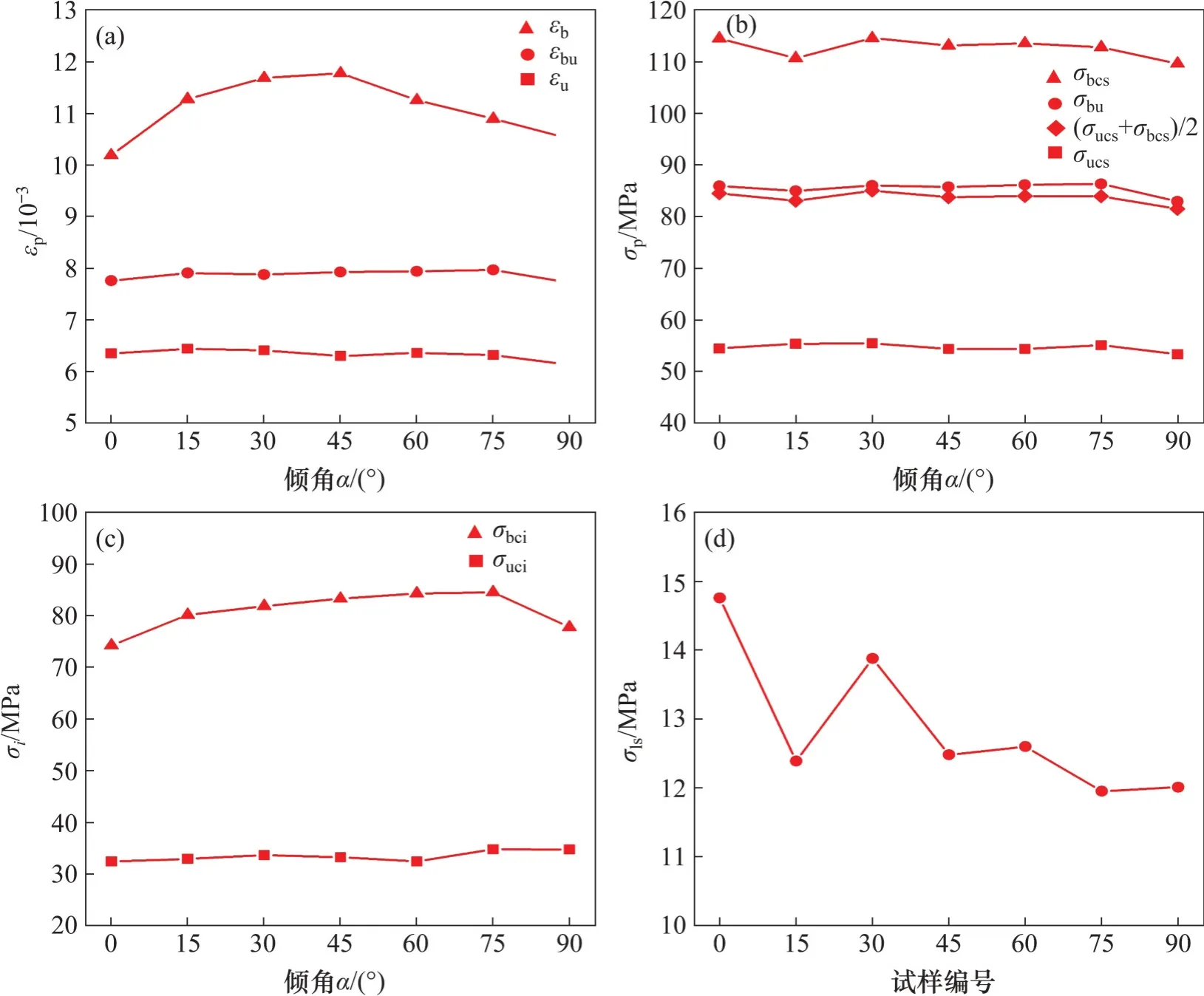

表5 三种应力路径下含不同倾角D型孔洞砂岩试样的力学参数Table 5 Mechanical parameters of sandstone specimens containing D-shaped holes with different inclination angles under three stress paths

在3种应力路径下,砂岩试样力学参数随孔洞倾角的变化情况如图10所示,其中,3种应力路径下砂岩试样的峰值应变见图10(a),峰值强度见图10(b),初始裂纹起裂应力见图10(c),双轴加卸载下试样破坏时的侧向应力见图10(c)。从图10(a)可以看出:双轴压缩的峰值应变随着孔洞倾角的增大先增大后减小,并且起伏变化较大;对于同一倾角孔洞砂岩试样,双轴压缩峰值应变、双轴加卸载峰值应变、单轴压缩峰值应变依次降低;双轴加卸载峰值应变和单轴压缩峰值应变的起伏变化相对较小,且最小值都出现在含90°倾角孔洞的试样上。从图10(b)可见:试样的双轴压缩强度、双轴加卸载强度、单轴压缩强度依次递减,最小值都出现在含90°倾角孔洞的试样上,单轴和双轴压缩峰值强度的最大值都出现在含30°倾角孔洞的试样上,而双轴加卸载峰值强度最大值出现在含75°倾角孔洞的试样上。从图10(c)可见:双轴加载及双轴加卸载初始裂纹起裂应力随孔洞倾角增大呈现先增大后减小的变化趋势,单轴压缩初始裂纹起裂应力的变化幅度较小,3种应力路径下的初始裂纹起裂应力最大值都出现在含75°倾角孔洞的试样上,而最小值都出现在含0°倾角孔洞的试样上。从图10(d)可见:随着孔洞倾角增大,试样双轴加卸载破坏时的侧向应力总体呈现下降趋势,但在含30°倾角孔洞的试样上出现了突然增大的波动。综上分析可知:D型孔洞倾角对试样的峰值强度影响相对较小,但在双轴压缩和双轴加卸载下,D型孔洞倾角对试样裂纹的起裂应力影响较明显。

图10 3种应力路径下砂岩试样力学参数的数值模拟结果Fig.10 Mechanical parameters for numerical sandstone specimens under three stress paths

3.3 加卸载路径下砂岩试样的破裂特征

在双轴加卸载、不同倾角下含D 型孔洞砂岩试样的应力-时间曲线、裂纹数量及其累计变化曲线、破裂过程如图11和图12所示。从图11和图12可以看出:随着轴向载荷增加,试样裂纹逐渐增多,并且从孔洞周围以单剪切或者双剪切形式向试样端面扩展;侧向应力卸载之前,裂纹量较少,随着侧向应力卸除和轴向应力接近峰值应力,试样裂纹开始快速增多,并在峰后阶段大量快速密集出现。

图12 双轴加卸载下试样的裂纹演化过程Fig.12 Crack evolutions of α=0°specimens under biaxial loading and unloading

由图11(a)和图12(a)可知:对于含0°倾角的D型孔洞的试样,应力到达卸载点后不久,试样应力达到峰值,峰值应力之后先经历应力起伏不大的波动阶段,然后应力骤降,试样迅速破坏;围压卸载后,裂纹数量开始增多,但增速较小,直至到达峰值应力和应力突降阶段,试样裂纹迅速扩展汇集,裂纹数量也急速增多;应力作用在A点时,孔洞左侧产生尺寸相对较小的裂纹;加载到B点时,孔洞右下角出现较小裂纹;应力到达峰值应力附近C和D点之前,孔洞两侧裂纹向斜向剪切方向的2个不同方向延长;随后,轴向应力进入突降阶段,裂纹沿斜向剪切方向快速延伸至试样两侧端部;在图11所示曲线E、F点之后,裂纹经过孔洞在试样斜向剪切方向整体贯通,且裂纹数量几乎不再增多;此外,在裂纹扩展过程中,始终未见明显的其他裂纹分支。

由图11(b)和图12(b)可知:类似于α=0°时试样的裂纹扩展,在α=15°时,试样峰值应力前(A、B、C点),试样孔洞两侧出现尺寸相对较小的裂纹;当应力达到峰值应力C点时,孔洞两侧的裂纹扩展规模接近孔洞尺寸;应力达到D点时,孔洞远端零星出现远场裂纹;在试样的最终破坏阶段(EF),孔洞两侧迅速发展出2 条“X”型对称的宏观剪切裂纹,试样最终破坏的裂纹数量明显多于α=0°时试样的裂纹数量。

由图11(c)和图12(c)可知:α=30°时试样最终破坏的裂纹数量与α=0°时的相近,且明显少于α=15°时最终破坏的裂纹数量;不同于α=0°和α=15°时的试样,α=30°时试样孔洞左侧裂纹先竖直向下扩展,峰值应力之后转为竖直向上扩展,最终破坏模式与α=0°时的试样相似,但在单向剪切方向上孔洞两侧的2 条斜向宏观裂纹中端,各自产生了1条近似横向的分支裂纹,且在试样最终破坏阶段并未扩展至试样端面。

由图11(d)和图12(d)可见:α=45°时的试样最终破坏的裂纹数量与α=0°和α=30°时最终破坏的裂纹数量试样相近,试样最终破坏模式介于单向剪切和“X”形剪切破坏之间,为斜向的近似“Y”形剪切破坏;另外,在孔洞右下角的斜向剪切裂纹中端产生1条向试样左下角的分支裂纹,但也未扩展至试样端面。

从图11(e)和图12(e)可见:α=60°的试样达到峰值应力后在孔洞两端产生2条向单向剪切的2个不同方向扩展的宏观裂纹,最终破坏模式类似于α=15°时试样的最终破坏模式,为“X”形剪切破坏,但在应力突降前孔洞左侧裂纹数量明显少于右侧裂纹数量,最终破坏后的裂纹数量与α=15°时试样的裂纹数量相近。

从图11(f)和图12(f)可见:当应力达到峰值应力时,在孔洞的上下2个直角处和圆拱顶部均产生裂纹,峰值应力后在孔洞试样上部产生2条向不同方向扩展的宏观裂纹,而孔洞试样下部只产生1条斜向宏观裂纹与试样端面贯通,两侧宏观裂纹各自有细小的分支裂纹产生,最终破坏模式与试样α=45°时的类似,为Y形剪切破坏,最终裂纹数量与α=0°、α=30°和α=45°时的试样裂纹数量相近。

从图11(g)和图12(g)可见:α=90°时试样的裂纹萌生晚于其他试样,峰值应力后在孔洞两侧产生向着不同方向扩展的裂纹,最终破坏模式与试样α=15°时的类似,为X形剪切破坏,最终的裂纹数量与α=15°和α=60°时试样的裂纹数量相近。

含不同倾角D 型孔洞砂岩试样在双轴加卸载条件下的裂纹数量对比情况如图13所示。从图13(a)可以看出:峰值应力时的拉伸裂纹数量随着孔洞倾角增大呈现先减少后增多的变化趋势;剪切裂纹和总裂纹数量随孔洞倾角增大的变化趋势类似,整体变化规律不明显,含15°和90°倾角的孔洞试样在峰值应力时的剪切裂纹数量明显比其他倾角孔洞试样的剪切裂纹数量多。试样最终破坏的裂纹数量见图13(b)。从图13(b)可见:总裂纹数量、剪切裂纹数量、拉伸裂纹数量随着孔洞倾角增大的变化趋势类似,整体变化规律不明显,含15°和90°倾角的孔洞试样在最终破坏时的总裂纹数量、剪切裂纹数量、拉伸裂纹数量都明显比其他倾角孔洞试样的高。

图13 裂纹数量分析图Fig.13 Crack number graphs

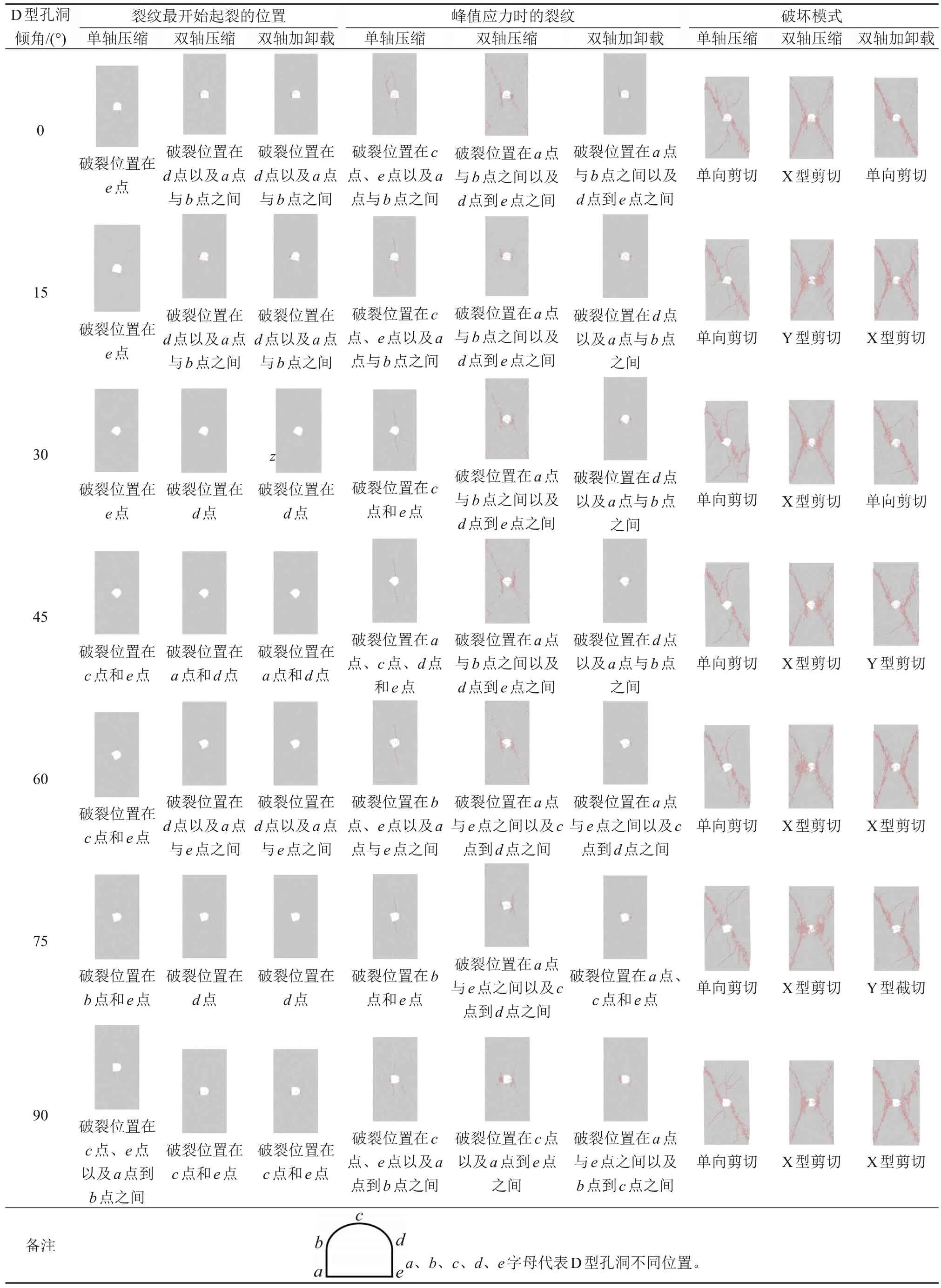

综上所述,含不同倾角D 型孔洞砂岩试样在双轴加卸载条件下的裂纹发展、破裂模式及其与单轴压缩和双轴压缩条件下试样的对比情况分析如表6所示。

表6 含不同倾角D型孔洞砂岩试样的裂纹发展及破裂模式对比Table 6 Comparisons of crack development and fracture patterns in sandstone specimens containing D-shaped holes with different dip angles

4 结论

1) 在单轴压缩条件下,不同倾角D 型孔洞砂岩峰值强度和弹性模量的数值模拟结果与试验结果基本一致,都随孔洞倾角的增大先降低后升高然后再降低,峰值强度和弹性模量的最大相对误差分别为10.12%和13.53%,因此,存在最佳的开挖断面倾角与最大主应力方向的位置关系;试样最终破坏模式都是由孔洞左右两侧2条裂纹不断延伸形成的斜向剪切破坏,其中,一条裂纹从D 型孔洞的直角端开始沿剪切方向延伸,另一条从D型孔洞的拱角或拱顶位置开始沿剪切方向延伸;随着D 型孔洞倾角的增大,从D 型孔洞拱形部分延伸的裂纹起裂位置从拱角逐渐过渡到拱顶。构建的数值模型能够可靠地模拟真实砂岩试样的强度及破裂特征。

2) 对于同一倾角孔洞砂岩试样,双轴压缩峰值应变、双轴加卸载峰值应变、单轴压缩峰值应变依次降低。双轴加卸载峰值应变和单轴压缩峰值应变随孔洞倾角的变化而变化较小。试样的双轴压缩强度值、双轴加卸载强度值、单轴压缩强度值依次递减。随着孔洞倾角增大,试样双轴加卸载破坏时的侧向应力总体呈现下降趋势。D型孔洞倾角对试样的峰值强度影响较小,但对试样裂纹的起裂应力影响较明显。

3) 在双轴加卸载条件下,D型孔洞倾角对砂岩试样破坏模式的影响较大。不同于单轴压缩下的单向剪切破坏,双轴加卸载条件下含D 型孔洞砂岩的破坏形式较为复杂多样,总体呈现出单向剪切、X形剪切和Y形剪切共3种剪切破坏模式。