海洋平台上部组块生活楼建造中整体翻身吊装技术的应用

2023-10-13蓝国阳胡性涛阮胜福李雯静

蓝国阳,胡性涛,阮胜福,李雯静

(海洋石油工程股份有限公司 天津 300452)

1 研究背景

随着海洋石油勘探开发的持续推进,我国广大的沿海海域油气开发热潮不断,但国内从事海洋工程建设的企业却非常有限,每个企业都是满负荷甚至超负荷运行。以本公司为例,目前拥有天津塘沽、青岛和珠海3个建造基地,年钢材加工总量高达60万t,但拥有滑道总数仅为16条,每年仅国内的生产项目就多达几十个,每个生产项目所面临的场地资源短缺非常严重,如重型履带吊机、滑道等限制性资源对项目建造的进度和实施起着决定性作用。滑道资源稀缺迫使我们创新改变、尽量减少每个组块在滑道上的建造时间,这就需要尽量减少空间作业,因此,需考虑建造一体化和甲板片“反造”;目前组块的甲板片都已经采取一体化建造,而生活楼还是在组块上建造,其建造时间长,大量占用滑道资源,如果能够将其挪到场地上反造,待整体建造好后再翻身吊装到组块上,将会大幅缩短滑道的占用时间。

2 研究对象

以作者参与的某个油田的某期生产项目为例,该项目主要包括2个井口平台,都属于固定式海洋平台类型[1],下部结构主要由导管架和钢桩组成,上部结构主要包括井口生产组块和用于员工生活的生活楼模块。生活楼模块是坐落在上部组块最顶层甲板上的独立框架式结构。生活楼模块有3层甲板,其中需要翻身吊装的是生活楼模块的上面2层。2个平台的生活楼模块外形尺寸一样,其中最上层甲板外形尺寸为26 m×8.8 m×4 m,结构重量为45 t;中间夹层尺寸为30.85 m×16.85 m×4 m,结构重量为65 t。

2.1 特点

关于生活楼整体反造、翻身吊装的实践[2],从建造工艺来说,它具有2个可操作性的特点:①结构重量较小,翻身吊装完全可以实现;②公司甲板片的反造技术很成熟。但是翻身吊装也面临着不少问题,因为整体反造完工的生活楼相当于一个大尺寸箱型体,但跟其他箱型体比较,它又具有自己独特的特征,这主要体现在:一是生活楼四周带有墙皮骨架,所以整体反造完的生活楼相当于一个大而空的箱型体,箱型体的翻身吊装本来就应用不多,更何况是如此大而空的箱型体,面临的难度很大;二是重量分布很不均匀,重量分布几乎在靠近甲板片一端,偏坠特别厉害,翻身过程中结构的强度和稳性是否满足要求,特别是墙皮的变形程度都需要特别关注;三是形状不规则,两侧都有外伸部分,这会给翻身时提供支撑造成很大不便。

2.2 实施方法

以生活楼中间层甲板片为例。

2.2.1 吊装步骤

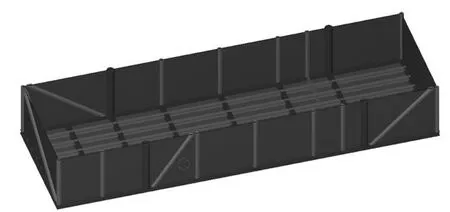

①首先在场地上翻身建造,完成吊装前期的准备工作,建造好的生活楼甲板片不仅包括水平片、墙皮骨架支撑和墙皮,还应该包括两侧供吊装的临时吊点,一侧2个,利用XSTEEL模拟的3D模型见图1。

图1 生活楼模型Fig.1 Living quarter 3d model

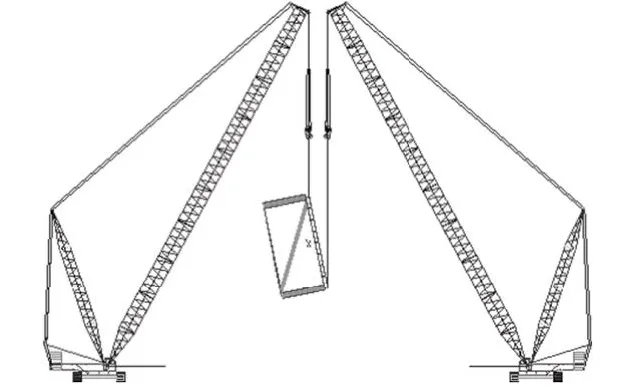

②以右侧底部的工字钢为支撑,利用履带吊将钢丝绳悬在左侧,先将左侧吊起,并随着高度的上升实现角度的旋转,利用CAD建立的吊装站位图见图2。

图2 吊装站位模拟Fig.2 Lifting position simulation

在此过程中,随着翻身角度的变大,应该在左侧墙皮倒地的地方放置一定高度的枕木,以防止当上吊到一定高度时,生活楼的重心与钢丝绳处于同一铅垂直线上,生活楼会加速自由侧翻,进而对吊机形成瞬间冲击力,所以放置枕木之后转动到这个角度能阻止其自由侧翻的过程,以实现有效控制。利用CAD建立的吊装过程模拟图见图3。

图3 生活楼翻身模拟1Fig.3 Lifting quarter turnover simulation 1

③随着右侧的上抬,左侧也会离地,当离地到一定高度直至左侧倒地枕木支撑处也离地一定高度时,利用CAD建立的吊装过程模拟图见图4。

图4 生活楼翻身模拟2Fig.4 Lifting quarter turnover simulation 2

④将钢丝绳悬挂在左侧吊点上,利用另外一台履带吊在右侧缓慢将左侧抬起到一定高度,直至翻身水平,最后利用2台吊机吊装就位。利用CAD建立的吊装站位图见图5。

图5 生活楼翻身吊装模拟Fig.5 Lifting quarter turnover lifting simulation

2.2.2 翻身吊装过程受力分析

整个吊装动态过程可以简化为几个不同吊装角度的吊装就位分析[3],本文以受力比较危险的0°和81°为例,通过SACS软件模拟吊装过程进行相应的有限元计算分析,按照API 21TH[4]和AISC 360—2010[5]的相关要求校核整个生活楼结构杆件的强度和刚度。

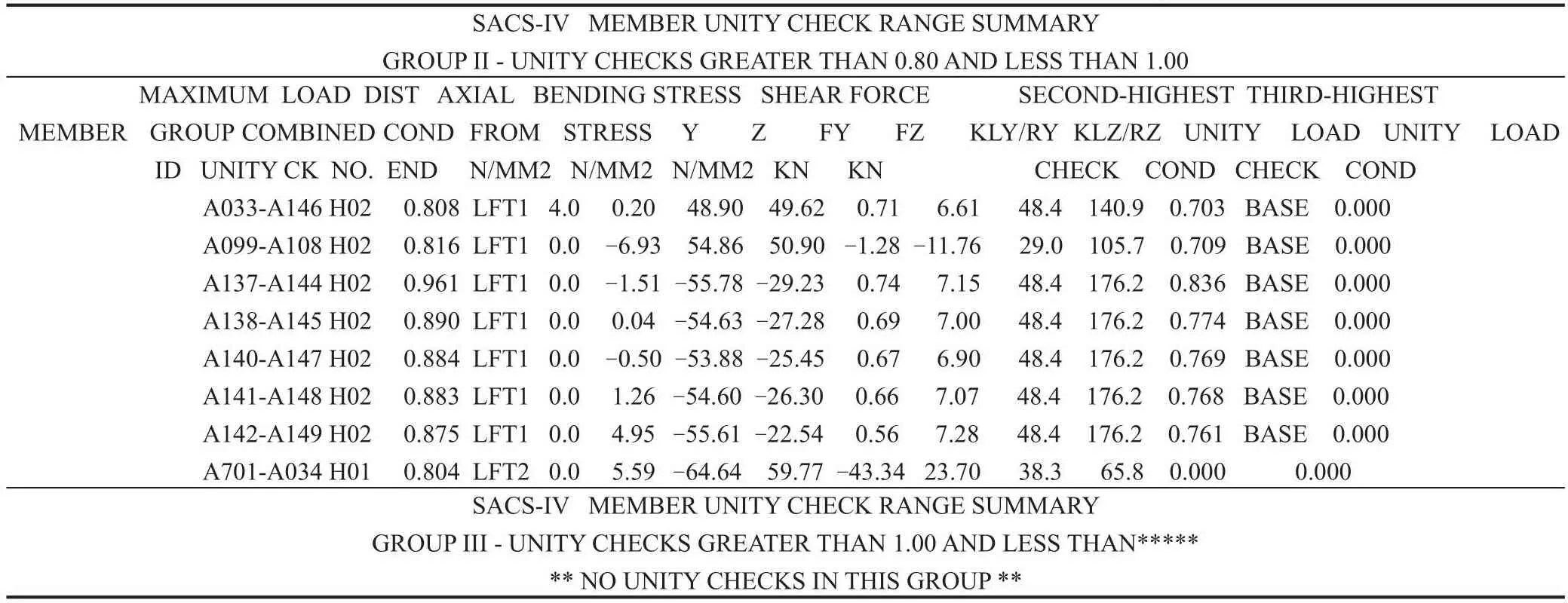

①0°起吊时的状态(SACS软件模拟实际吊装作业的有限元分析模型),见图6、表1。

表1 SACS计算分析中杆件校核的结果概述Tab.1 Member check results summary in SACS calculation analysis

图6 SACS吊装模拟1(带杆件截面参数)Fig.6 SACS lifting simulation 1(with members’ section information)

②81°起吊时的状态(SACS软件模拟实际吊装作业的有限元分析模型),见图7、表2。

表2 SACS计算分析中杆件校核的结果概述Tab.2 Member check results summary in SACS calculation analysis

图7 SACS吊装模拟 2(带杆件截面参数)Fig.7 SACS lifting simulation 2(with members’ section information)

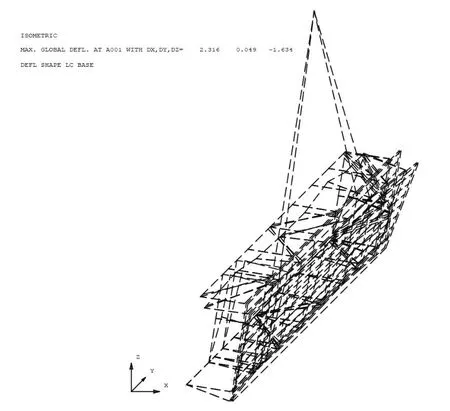

通过SACS吊装分析发现,所有结构的整体强度均满足吊装过程的要求,个别管节点的构造UC大于1.0,而强度UC小于1.0是可以接受的;整个翻身吊装过程中,最大杆件变形为1.634 cm,结构整体刚好满足要求,见图8、表3。

表3 SACS计算分析中管节点校核的结果概述Tab.3 Joint can check results summary in SACS calculation analysis

图8 SACS吊装计算结果(节点最大变形结果)Fig.8 SACS lifting calculation result(joints maximum deformation results)

2.2.3 需要注意的问题

①整个翻身过程中,吊绳和卸扣是可以随着吊臂的伸缩和吊机的移位进行转动的,这就要求吊点不能带耳板,因此,要求吊点主板强度相对高一些。

②整体反造完工的生活楼相近于一个大尺寸箱体,它的重心与以往所有吊装的水平片等存在很大的差异,不在甲板片平面内,相当于在Z向有一定的偏心。在吊装和翻身的过程中由于偏心的原因而产生的角度变化需要引起足够的重视。

③起吊时,钢丝绳与墙皮交叉在一起,此时需要注意并考虑钢丝绳对墙皮的挤压是否会产生大的变形。因此,应尽量将吊点向外延伸一些。

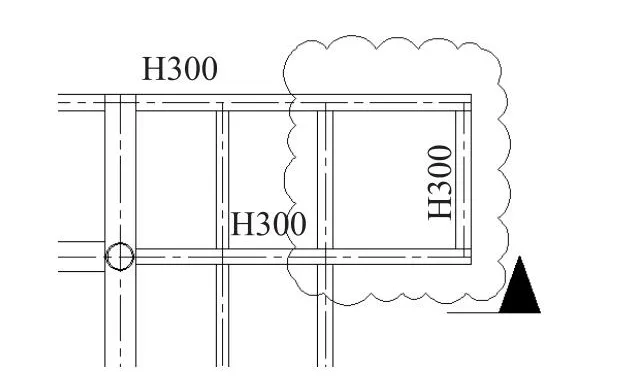

④下层生活楼的形状不规则,无法向规整箱型体提供支撑,因此,图9右上所示这部分应该先不安装,需要等2层就位后再安装。

图9 生活楼局部结构详图(cad局部截图)Fig.9 Living quarter local structure detail drawing(cad local screenshot)

⑤生活楼的体积较大,相对重量也不小,在喷砂过程中需整体拖装到喷砂车间,这就需要有足够的高度能满足小车拖着它进入车间,也需要有能提供足够支撑力的平板小车供使用。

⑥生活楼反向建造,在进入喷砂车间喷砂时,箱体内部产生的砂体需要采用合适的方法清除出来。

3 结 论

生活楼整体翻身吊装技术可行,但对以上注意事项要足够重视,需要注意的是,在节约滑道资源的同时,可能需要付出更多的额外资源,如翻身吊装的吊机资源和需要作为支撑的枕木。