箱形节点域不锈钢端板连接梁柱弱轴节点受力性能

2023-10-12高焌栋袁焕鑫杜新喜蔡黎明高树才

高焌栋,袁焕鑫,杜新喜,钱 辉,蔡黎明,高树才

(1.郑州大学 土木工程学院,河南 郑州 450001;2.武汉大学 土木建筑工程学院,湖北 武汉 430072;3.河南省建筑设计研究院有限公司,河南 郑州 450099)

梁与柱子弱轴(截面惯性矩较小轴)方向连接的节点称为梁柱弱轴节点,是钢框架结构的重要组成部分。为提高弱轴节点的受力性能,已有学者针对改进型弱轴节点进行了研究。李文岭[1]开展了9个顶底角钢连接梁柱弱轴节点的试验、数值分析和理论分析,包括柱腹板-角钢连接和“T”形件-角钢连接,提出了模拟节点弯矩-转角曲线的数学模型。Cabrero等[2-3]针对4个端板连接3维空间节点的静力性能开展了试验研究和理论分析,端板与柱翼缘间设置的蒙皮板相连从而构成弱轴节点,并基于组件法提出了弱轴节点承载性能的建议计算公式。Gil等[4]采用试验、数值和理论研究方法分析了2个“T”形件连接弱轴节点在单调静力荷载下的受力性能,构造细节为“T”形件与柱翼缘间的蒙皮板相连。卢林枫等[5-6]完成了4个栓焊混合连接箱形节点域加强式弱轴节点的单调试验,还对端板连接箱形节点域加强弱轴边柱节点的滞回性能进行数值模拟,分析了关键参数的影响。由上述研究可知,普通钢弱轴节点的改进形式主要为在柱翼缘之间设置连接板形成箱形节点域,连接板件通常为“T”形件或蒙皮板。

采用不锈钢材可以解决普通钢材耐腐蚀较差和耐久性不足等问题[7],减少防火施工工序[8]。现行《不锈钢结构技术规程》(CECS 410—2015)[9]中未包含梁柱节点的设计计算方法,但已有学者针对不锈钢梁柱节点开展了较多的研究,主要包括角钢连接节点静力性能数值分析[10-12]与试验研究[13-15]、端板连接节点静力性能试验研究[13,15-16]与数值分析[11,17-18],以及抗震性能研究[19-21]、栓焊混合连接节点的抗震性能[22]等。现有研究对象均为不锈钢强轴节点,而针对不锈钢弱轴节点的研究报道较少。袁焕鑫等[23]完成了4个不锈钢端板连接弱轴边柱节点的静力和循环试验,表明节点具有良好的延性和变形性能,但滞回曲线存在一定的捏拢现象。因此,需要改进不锈钢弱轴节点的构造细节,以提高节点受力性能。

本文对4个带箱形节点域的不锈钢端板连接弱轴中柱节点开展单调静力加载和低周反复加载试验,探究节点的静力性能和抗震性能,并建立有限元模型进行数值分析,验证了有限元模型的准确性。

1 试验概况

1.1 节点试件

为提高梁柱弱轴节点的受力性能,沿柱子弱轴方向在柱翼缘之间设置了蒙皮板,形成了箱形节点域,节点如图1(a)所示。由图1(a)可见:柱子和梁的截面均为焊接工字形,截面尺寸分别为300 mm×180 mm×6 mm×10 mm和250 mm×150 mm×6 mm×10 mm;蒙皮板的侧边通过坡口对接焊缝与柱翼缘内侧焊接,并设置了柱腹板横向加劲肋,三角形加劲肋截面尺寸为135 mm×90 mm×6 mm;柱腹板横向加劲肋的四周分别与柱腹板、柱翼缘和蒙皮板焊接,坡口对接焊缝的尺寸为8 mm;端板和梁采用双面角焊缝连接,焊脚尺寸为8 mm;端板和蒙皮板通过M20螺栓连接,接触面采用拉丝处理;蒙皮板和端板的厚度均为10 mm,其几何尺寸和螺栓孔布置分别如图1(b)和(c)所示。需要说明的是,蒙皮板中间4个螺栓孔背面焊接了与M20螺栓匹配的螺母。节点试件的整体尺寸如图1(d)所示,其中,柱子高度为1 800 mm,梁长1 340 mm。

图1 节点试件几何尺寸Fig.1 Geometric dimensions of joint specimens

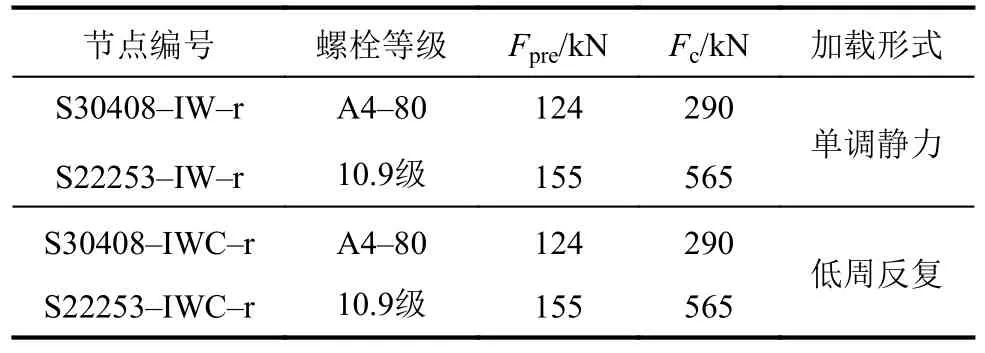

4个节点试件的几何尺寸和连接形式等均相同,分为单调静力和低周反复两种加载形式,且各有1个奥氏体型S30408不锈钢节点和1个双相型S22253不锈钢节点,节点试件基本参数见表1。表1中,根据材料牌号、节点类型和设置的端板加劲肋等因素对节点试件进行编号,IW表示弱轴中柱节点,C表示低周反复加载,r表示端板设置了加劲肋;拼装梁柱弱轴节点时,奥氏体型不锈钢节点中使用A4-80不锈钢螺栓,双相型不锈钢节点则采用10.9级高强度螺栓;螺栓预拉力采用扭矩扳手施加,A4-80不锈钢螺栓和10.9级高强度螺栓的预拉力约为螺栓承载力的64%[24],柱子轴压比取0.2;Fpre为螺栓预拉力;Fc为柱子轴力。

表1 节点试件基本参数Tab.1 Configurations of joint specimens

1.2 加载装置和量测方案

弱轴中柱节点的试验装置如图2所示,该装置已完成了强轴节点的加载试验[16]。图2中:柱子顶底两端设置铰支座,柱子轴力由试验机从柱子底部施加,轴力取为表1中的设计值Fc,且在加载过程中保持不变;梁端部荷载或位移由固定在刚性横梁上的600 kN电液伺服作动器进行施加,为防止梁端发生侧向扭转或平面外变形,设置了侧向支撑进行约束。

图2 节点试验装置Fig.2 Test setup of joints

单调静力和低周反复加载的试验装置虽然相同,但两侧梁端的单调静力荷载对称施加,低周反复荷载反对称施加。单调静力加载时,弹性段加载速度为0.5 mm/min;试件进入塑性后,加载速度逐渐增至1.2 mm/min,直至试验结束。低周反复加载时,根据《建筑抗震试验规程》[25]确定加载制度如图3所示。图3中,Fy和Δy为屈服荷载和位移。屈服前由荷载控制,分3级加载,每级循环1次;屈服后由位移控制,每级循环3次,直至试验停止。加载试验过程中,当荷载下降到峰值荷载的85%以下,停止加载。需要指出的是,当作动器向下加载时,荷载和位移的数值为正,向上时为负。

图3 加载制度Fig.3 Loading protocol

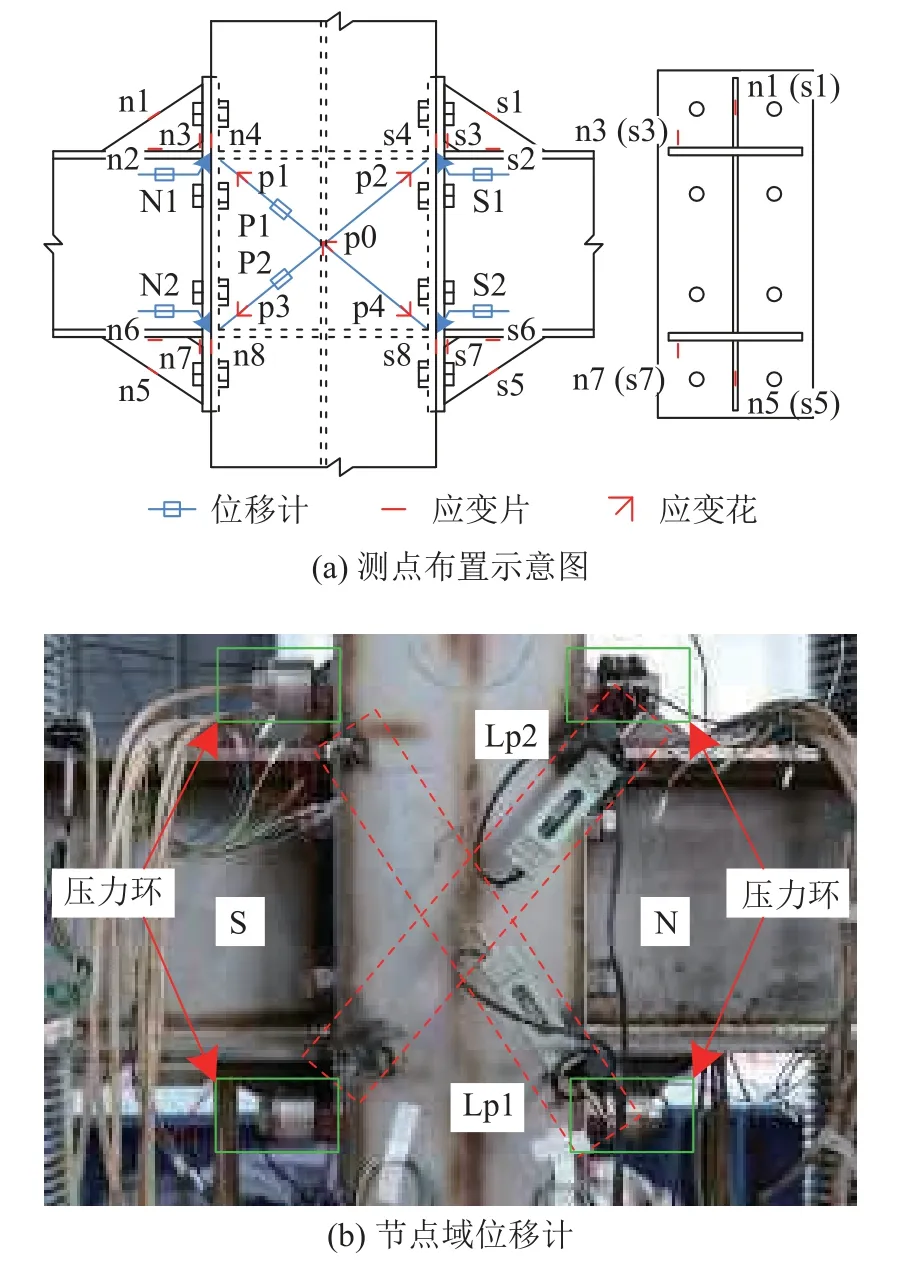

节点的量测方案如图4所示。

图4 量测方案Fig.4 Test instrumentation of joint specimens

图4中:采用4个位移计(N1、N2、S1、S2)量测端板和蒙皮板的相对变形;在端板加劲肋、梁翼缘、端板和蒙皮板上共布置了16个应变测点(s1~s8和n1~n8),监测各组件的应变发展。在节点域布置5个应变花(p0~p4),并沿节点域对角线设置2个位移计(Lp1和Lp2),分别量测节点域的应变和剪切变形。单调加载时,4个压力环单侧布置;低周反复加载时,压力环两侧对称布置,且布置在最外排螺栓。

2 试验结果

2.1 单调静力试验结果

2.1.1 破坏形态

弱轴中柱节点在单调荷载下的破坏形态如图5所示。由图5可见:对称单调荷载作用下,节点试件S30408-IW-r的端板和蒙皮板出现了明显的受弯塑性变形,梁翼缘和端板的连接焊缝部分拉断;随着荷载的增加,蒙皮板与柱翼缘的对接焊缝受拉断裂,但螺栓未发生断裂,也未观察到受压端板加劲肋和受压梁翼缘发生明显局部屈曲。同理,节点试件S22253-IW-r的蒙皮板与柱翼缘的对接焊缝在单调静力荷载下被拉断,此时端板和蒙皮板已出现显著的塑性变形。

图5 节点试件静力试验破坏形态Fig.5 Static loading failure modes of joint specimens

2.1.2 静力试验曲线

单调静力荷载下,节点的荷载F-位移Δ曲线如图6所示,其中,梁端荷载和位移均由作动器配备的传感器测得。图6中,FRd为塑性承载力,Fu为极限承载力。由图6可见:两个节点中北梁(N)和南梁(S)的曲线彼此吻合,表明节点具有良好的对称性;节点试件S30408-IW-r展现出了良好的变形性能;而节点S22253-IW-r的焊缝过早拉断,导致节点的变形较小,材料延性未能得到充分发挥。

图6 节点试件静力试验曲线Fig.6 Static loading curves of joint specimens

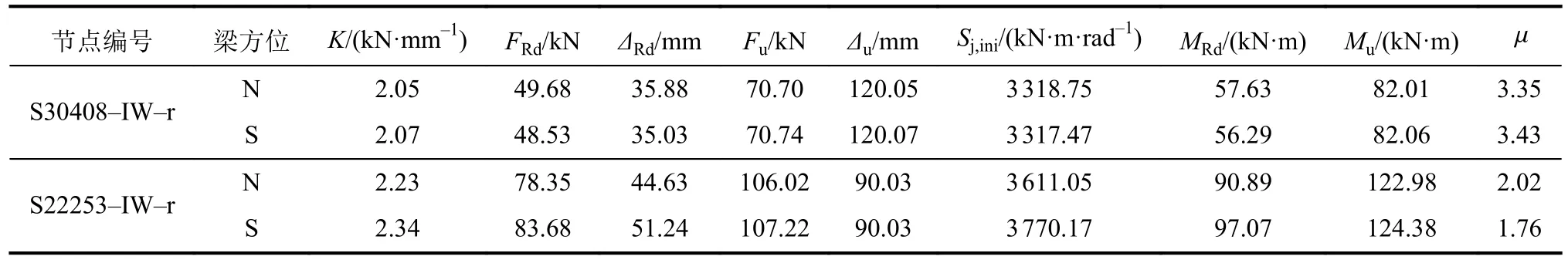

节点的静力试验结果见表2。表2中:节点的初始刚度K、塑性承载力FRd和极限承载力Fu由作图法确定。K通过线性拟合得到,FRd取为初始刚度线和强化刚度线的交点[16],Fu取为曲线的峰值点;奥氏体型不锈钢节点的K约为双相型不锈钢节点的90%,FRd仅约为双相型不锈钢节点的70%,但由于双相型不锈钢节点的焊缝过早拉断,导致试验测得两者的Fu较为接近;塑性弯矩MRd和极限弯矩Mu分别由FRd和Fu与加载臂长(1.16m)相乘得到,节点的初始转动刚度Sj,ini由弯矩-转角曲线弹性段线性拟合得到,其中,节点转角为加载点转角与梁弹性转角之差[16]。

表2 节点静力试验结果Tab.2 Experimental results of joints under static loading

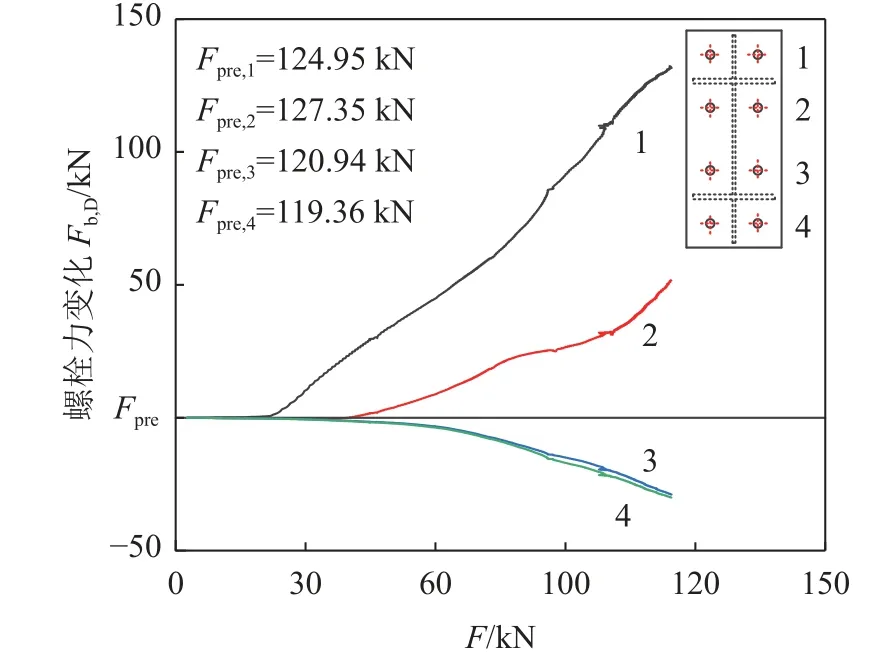

2.1.3 螺栓力发展

在节点S22253-IW-r的单调加载过程中,数据采集系统出现电力故障导致螺栓力等数据丢失,仅给出节点S30408-IW-r的螺栓力变化,如图7所示。由图7可知:受拉区(图中1和2)的螺栓随荷载增加,其螺栓力逐渐增长,且第1排螺栓力的增长幅度最大;受压区(图中3和4)的螺栓,由于端板和蒙皮板的相互挤压作用,螺栓力在试验过程中逐渐下降,且下降幅度基本相同。

图7 试件S30408-IW-r的螺栓力变化Fig.7 Bolt force variation of S30408-IW-r

2.2 低周反复试验结果

2.2.1 破坏形态

低周反复荷载下,不锈钢节点的破坏形态如图8所示。由图8可见,端板和蒙皮板出现了一定程度的变形,未观察到端板加劲肋或节点域出现显著变形,螺栓也未发生断裂,蒙皮板与柱翼缘的对接焊缝出现裂纹并逐渐扩展为断裂,焊缝破坏位置均已标出。

图8 循环试验破坏形态Fig.8 Cyclic loading failure modes of joint specimens

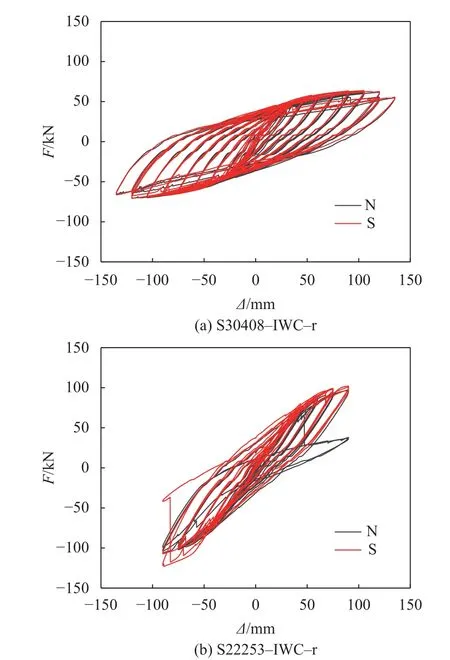

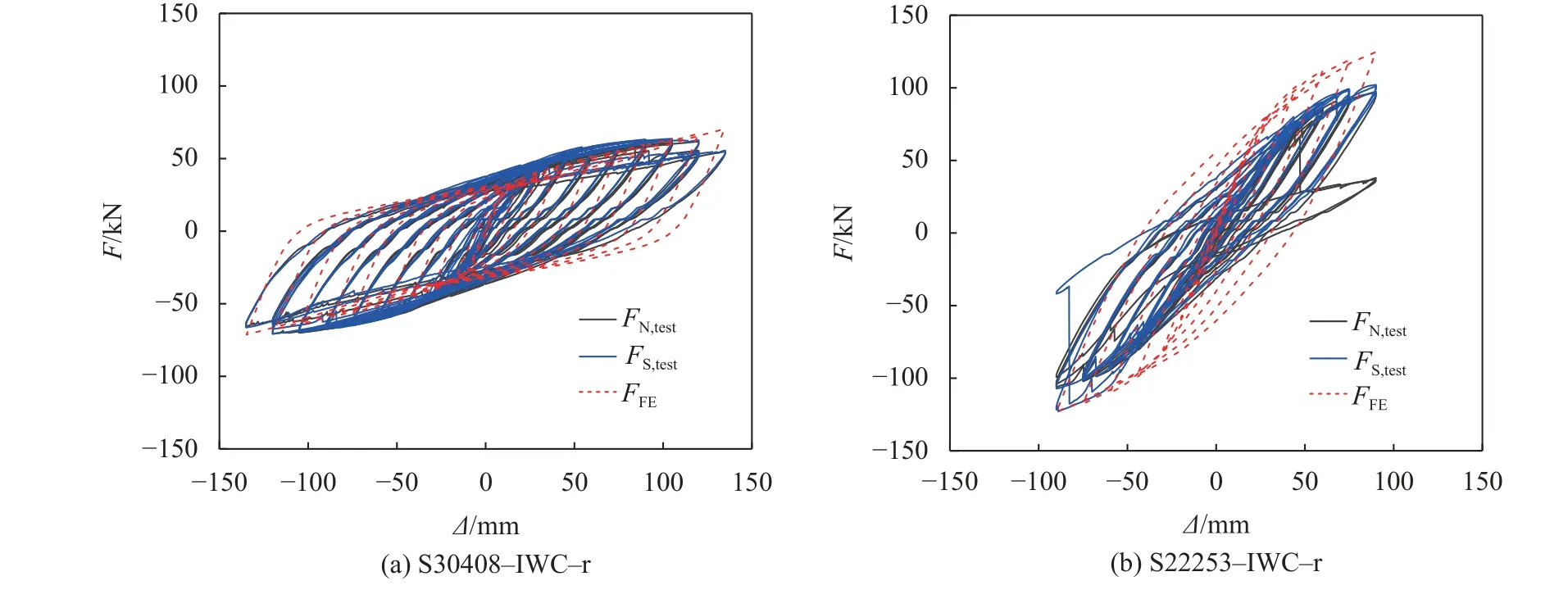

2.2.2 滞回曲线和骨架曲线

试验测得的节点荷载-位移滞回曲线如图9所示。由图9可见:S30408-IWC-r经过25圈的加载后,荷载降为峰值荷载85%以下,停止加载; S22253-IWC-r仅完成15圈的加载,蒙皮板和柱翼缘的对接焊缝发生断裂,停止加载。两个节点中北梁(N)和南梁(S)的滞回曲线基本重合,且两个节点的滞回曲线无明显捏拢现象,表明节点具有良好的滞回性能。此外,奥氏体型节点展现了良好的延性,而双相型节点的承载力更高。

图9 节点滞回曲线Fig.9 Hysteresis curves of joints

图10为节点荷载-位移骨架曲线,呈中心对称的“S”形,北梁(N)和南梁(S)的骨架曲线基本重合,表明试件具有良好的对称性,且在两个加载方向经历了相同程度的刚度和强度退化。由图10可见:节点S30408-IWC-r在加载过程中经历了弹性、弹塑性和塑性破坏3个阶段;节点S22253-IWC-r由于焊缝较早的破坏,节点的骨架曲线未包含下降段。箱形节点域节点的单调静力荷载对称施加,低周反复荷载反对称施加,未给出节点的骨架曲线与静力试验曲线对比结果。

图10 节点骨架曲线Fig.10 Skeleton curves of joints

低周反复荷载作用下,节点的试验结果均有正值和负值,取两者绝对值的平均值列于表3。由表3可知,奥氏体型不锈钢节点的塑性承载力约为双相型不锈钢节点的60%,极限承载力约为70%。表3给出了节点延性系数µ[25],节点S30408-IWC-r的延性系数约为节点S22253-IWC-r的1.8倍。

表3 节点循环试验结果Tab.3 Experimental results of joints under cyclic loading

2.2.3 螺栓力退化

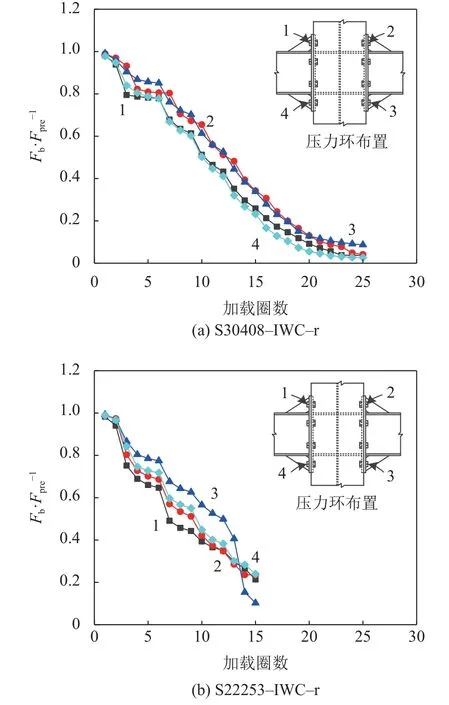

图11为两个节点在低周反复加载过程中螺栓力的退化曲线。图11中,纵坐标为每一圈循环过程中螺栓力最小值Fb与螺栓预拉力Fpre的比值,横坐标为加载圈数。由图11可见:节点试件两侧的螺栓力退化曲线彼此接近,表明螺栓力退化规律和退化程度基本相同;双相型不锈钢节点的螺栓力退化程度弱于奥氏体型不锈钢节点,这是因为前者的焊缝过早破坏,螺栓受拉变形不显著,因此螺栓力退化较少。

图11 螺栓力退化曲线Fig.11 Bolt force degradation curves

2.2.4 刚度和强度退化

低周反复荷载下,节点出现了刚度和强度退化,分别使用环线刚度Kj和强度退化系数λi(i=2、3)进行衡量,计算公式为:

式(1)~(2)中,Fj,i和Δj,i分别为第j级加载第i(i=1、2、3)次循环的最大荷载和位移,n为第j级加载循环次数。

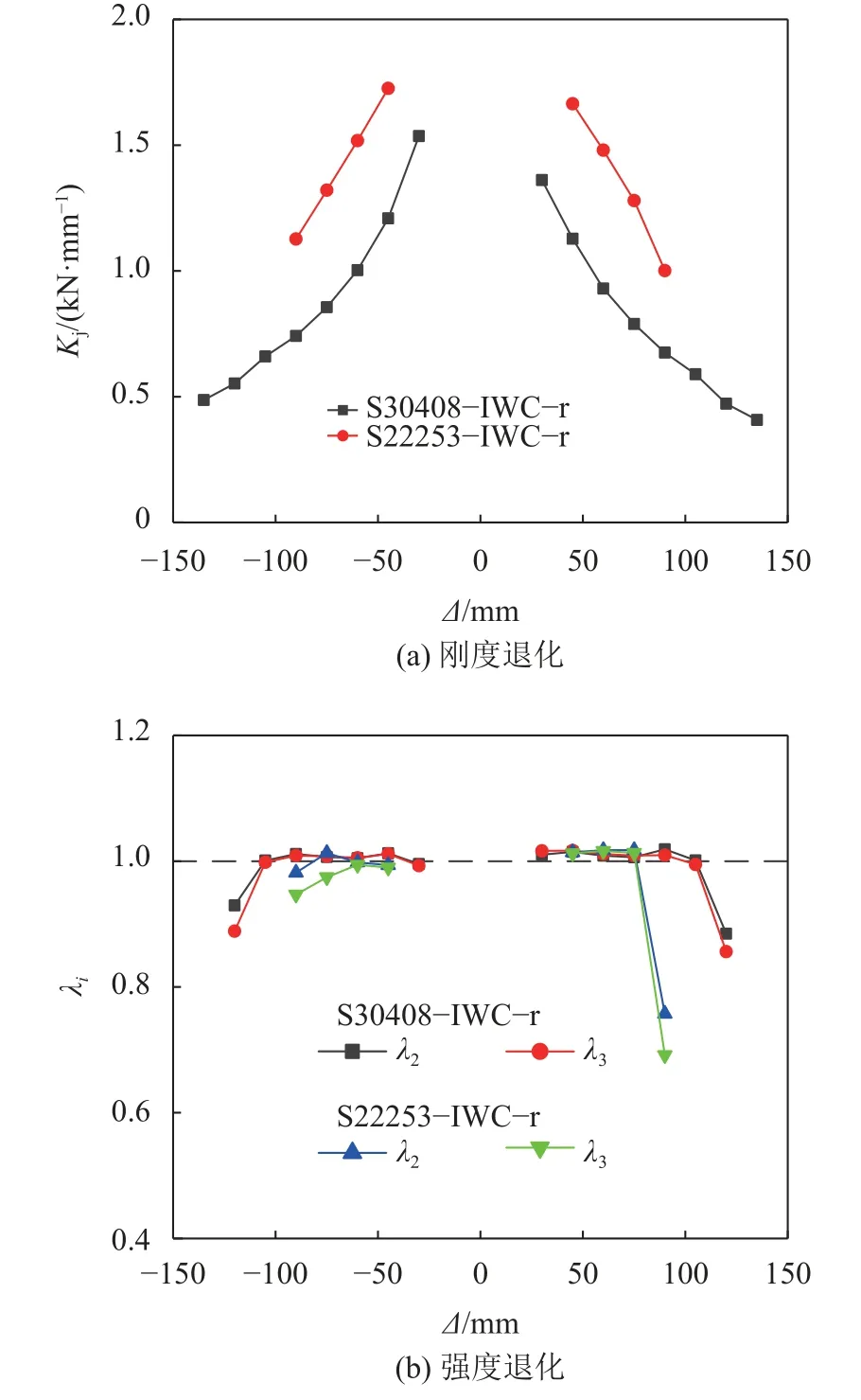

环线刚度退化和强度退化曲线如图12所示。

图12 刚度退化和强度退化曲线Fig.12 Degradation curves of stiffness and strength

由图12(a)可见,双相型节点的环线刚度高于奥氏体型节点,环线刚度随着位移的增加逐渐下降,下降速率趋于平缓。由图12(b)可见:强度退化系数曲线有较长的水平段,仅在最后一级时出现明显的下降,表明节点具有良好的延性;由于损伤累积,屈服后同一加载级别的第3圈强度退化λ3低于λ2。

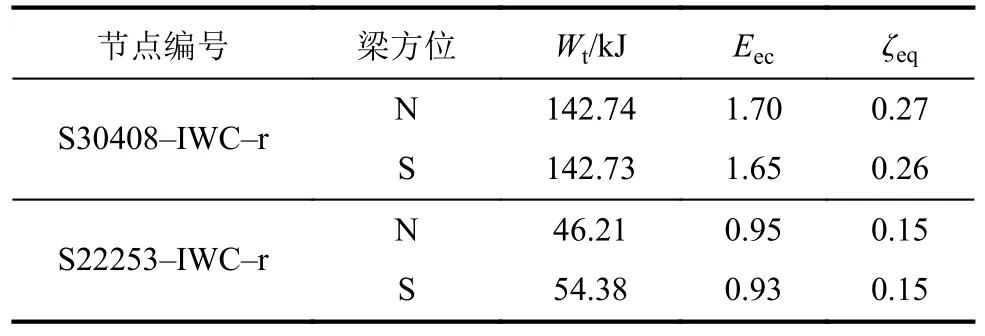

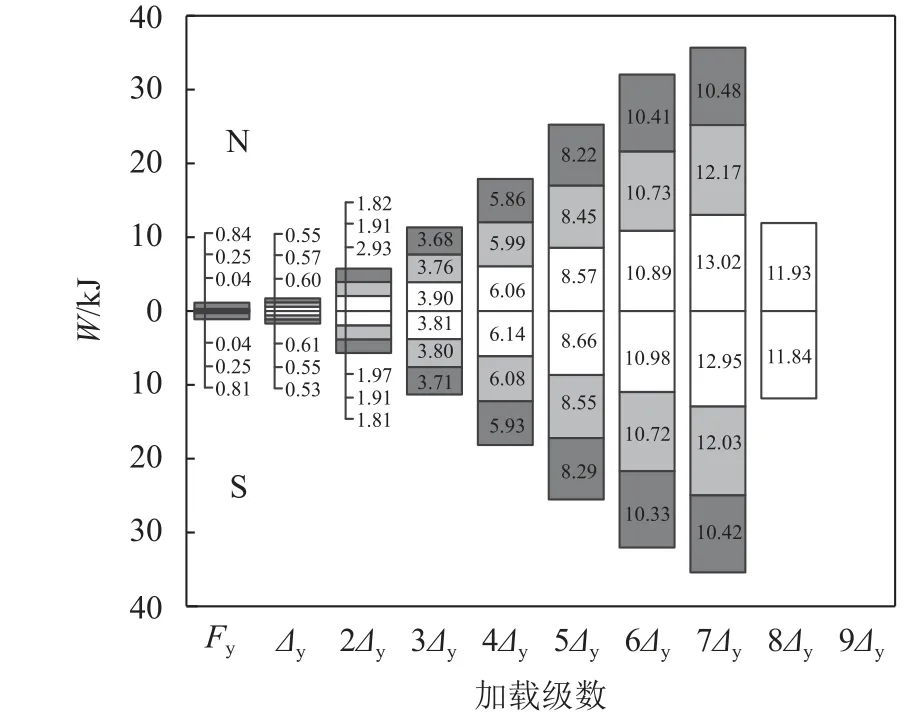

2.2.5 耗能分析

根据滞回曲线计算得到节点的累积耗能Wt、能量耗散系数Eec和等效黏滞阻尼系数ζeq,见表4。由表4可知:节点的北梁(N)和南梁(S)的累积耗能基本相同;奥氏体型不锈钢节点的累积耗能约为双相型不锈钢节点的3倍,且能量耗散系数和等效黏滞阻尼系数约为双相型不锈钢节点的1.8倍。

表4 节点耗能数据Tab.4 Energy dissipation of joints under cyclic loading

图13为试件S30408-IWC-r的各级耗能W。由图13可以看出,节点的耗能随着加载级数逐渐增加,且屈服后任意加载级别的第1圈循环耗能最多,第2圈次之,第3圈最少。

图13 试件S30408-IWC-r耗能Fig.13 Energy dissipation of specimen S30408-IWC-r

3 有限元分析

3.1 有限元模型

采用ABAQUS建立了箱形节点域节点有限元模型,如图14所示。图14中:梁、柱、端板、端板加劲肋和螺栓等部件均采用C3D8I实体单元进行网格划分;端板和梁、端板加劲肋和梁、端板加劲肋和端板之间采用“TIE”约束模拟焊缝连接;ux、uy、uz分别为沿x、y、z轴的平动自由度;θx、θy、θz分别为沿x、y、z轴的转动自由度;“0”表明该自由度被约束,“1”表明该自由度未被约束。接触面均沿法向设置硬接触,切向采用库伦摩擦,抗滑移系数为0.2[20];螺栓预拉力和柱子轴力的大小取表1中的数值。需要说明的是,蒙皮板中间两排螺栓孔背面与螺母之间未设置接触,而是采用“TIE”连接模拟试件中焊接的螺母。模型中的边界条件依据试验的加载条件进行设置;柱子顶底两端通过参考点RР1、RР2设置为铰接,且未约束柱底轴向位移以便施加轴力;梁端加载点RР3、RР4约束平面外位移和转动自由度;单调加载模型和低周反复加载模型的上述设置完全相同。

图14 有限元模型Fig.14 Finite element model

施加静力荷载的模型中,梁、柱和螺栓的材料属性均采用材性试验的实测力学性能指标[16],S30408-IW-r节点的端板材料属性采用实测应力-应变曲线,S22253-IW-r节点的端板材料属性采用CECS 410—2015[9]中规定的强度。在低周反复加载模型中,螺栓材性设置与静力模型相同,梁和柱子的材料属性设置采用Chaboche循环本构模型,参数采用文献[21]的数值。需要指出的是,S30408-IWC-r节点模型中的端板采用了实测单调拉伸应力-应变曲线,而S22253-IWC-r节点模型中端板采用不锈钢结构技术规程[9]中的强度。

3.2 模型验证

箱形节点域节点破坏形态对比如图15所示。由图15(a)、(b)可见,节点在单调静力荷载下模拟的失效破坏形态与试验现象基本相同,节点的端板受弯变形与试验吻合。图15(c)和(d)对比了低周反复荷载下节点的失效破坏形态,可以看出有限元模型能够准确模拟连接区域的变形和应力分布形态。

图15 破坏形态对比Fig.15 Comparison of failure modes

图16所示的节点模拟滞回曲线荷载FFE与试验曲线荷载FN,test、FS,test(N、S分别表示北、南梁)存在差别,但趋势较为吻合,故而提取了4个节点初始刚度、塑性承载力和极限承载力的模拟值,列于表5,并与试验值进行对比。由表5可见,初始刚度、塑性承载力和极限承载力试验值与模拟值的比值KExp/KFE、FRd,Exp/FRd,FE、Fu,Exp/Fu,FE均值分别为1.01、1.04和0.92,标准差分别为0.15、0.15和0.06,表明模拟结果与试验结果吻合较好。总体而言,可以认为有限元模型能准确模拟试验节点的受力性能。

表5 数值模拟结果Tab.5 Numerical results of joint specimens

图16 滞回曲线对比Fig.16 Comparison of hysteretic curves

4 结 论

在柱翼缘之间设置蒙皮板形成了箱形节点域,对4个带箱形节点域的不锈钢端板连接弱轴中柱节点开展了加载试验和数值模拟,得出以下结论:

1)端板和蒙皮板在单调静力荷载下出现了显著的受弯变形,在低周反复荷载下的受弯变形不明显,未观察到端板加劲肋出现明显的受压变形或节点域出现剪切变形。4个节点的最终破坏形态均为柱子蒙皮板与柱翼缘的连接焊缝出现断裂破坏。

2)奥氏体型不锈钢节点的初始刚度约为双相型不锈钢节点的90%,塑性承载力约为60%~70%;箱型节点域节点的滞回曲线较为饱满,无明显的捏拢现象,双相型不锈钢节点的累积耗能仅约为奥氏体型不锈钢节点的1/3。

3)设置箱形节点域之后,节点的受力性能对焊缝质量要求更高,蒙皮板与柱翼缘之间的对接焊缝尖端处应力集中而提前破坏,导致不锈钢材料的延性未能得到充分发挥。因此,需要从设计、加工等方面加以改进,以提高弱轴节点的受力性能。

4)建立的有限元模型较好地模拟了带箱形节点域的不锈钢节点的试验结果。得到的试验结果与有限元模型能够用于探究关键参数对弱轴节点受力性能的影响,以期推导出受力性能计算方法。