负泊松比超构材料摩擦学性能研究

2023-10-12马利欣马赛赛詹胜鹏章武林金义杰段海涛

马利欣,马赛赛,杨 田,詹胜鹏,贾 丹,章武林,金义杰,段海涛*

(1.武汉材料保护研究所 湖北 武汉 430030;2.特种表面保护材料及应用技术国家重点实验室,湖北 武汉 430030)

机械超构材料(Mechanical Metamaterials)是一类以普通材料为基础,通过特定的人工结构设计来获得具备超常规力学性能的材料[1-2]。在机械超构材料中存在一类结构特殊的人造材料—负泊松比(negative Рoisson’s ratio, NРR)超构材料[3-4]。具有负泊松比特性的材料在纵向拉伸(或压缩)时,其横向发生膨胀(或挤压)变形,因此与传统正泊松比材料相比,具有更优的弹性模量、切变模量、压痕阻力及能量吸收特性[5-6],已在航空[7]、航天[8]、航海[9]和医疗[10]等领域得到广泛应用。摩擦学性能与力学性能具有十分密切的联系,因此探究负泊松比超构材料的摩擦学性能,对其将来在摩擦学工程领域拓展应用,以及实现摩擦副的轻量化和降低的磨损量具有重要意义。

自1987年Lakes[11]首次使用普通聚氨酯泡沫得到泊松比为-0.7的人工负泊松比超构材料以来,国内外学者基于模拟计算与理论分析方法相结合的思路对负泊松比超构材料的结构和性能开展了系统研究,并根据变形机理的不同提出了一系列负泊松比结构,主要包括凹角结构[12]、手性系结构[13]、旋转多边形结构[14]等。Dirrenberger等[15]使用数值模拟的方法对圆柱体和球体进行压痕测试,发现在特定条件下,负泊松比材料比传统蜂窝结构具有更好的压痕阻力和抗断裂性能。Evans[16]、Gibson[17]及Atli-Veltin[18]等研究指出,负泊松比材料的胞元结构对材料的力学性能与减振性能有较为显著的影响;Yan等[19]采用数值模拟与试验验证相结合的方法,对不同参数的负泊松比蜂窝结构进行压缩试验发现,内凹角度越大、蜂窝尺寸越小、厚度越大,其吸能效果越好,其次,Dong等[20]结合试验与有限元分析证明了内凹角度对负泊松比和吸能减震效果影响最大。Lv等[21]对300 g当量TNT爆炸环境下负泊松比夹芯板的抗爆性能进行研究,结果表明泊松比越小其抗爆性能越好。吴秉鸿[22]、杨德庆[23]、夏利福[24]及张相闻[25]等对多种负泊松比超构材料在船舶隔振基座和浮筏等方面的应用和减振机理进行了深入的研究,发现负泊松比超构材料在轻量化和减振抗冲击方面具有明显优势。但目前国内外学者对负泊松比的研究主要集中于力学性能,且多为仿真分析,而负泊松比超构材料优异的性能是否适用于摩擦学领域,在使用过程中需要注意哪些问题还有待探究。

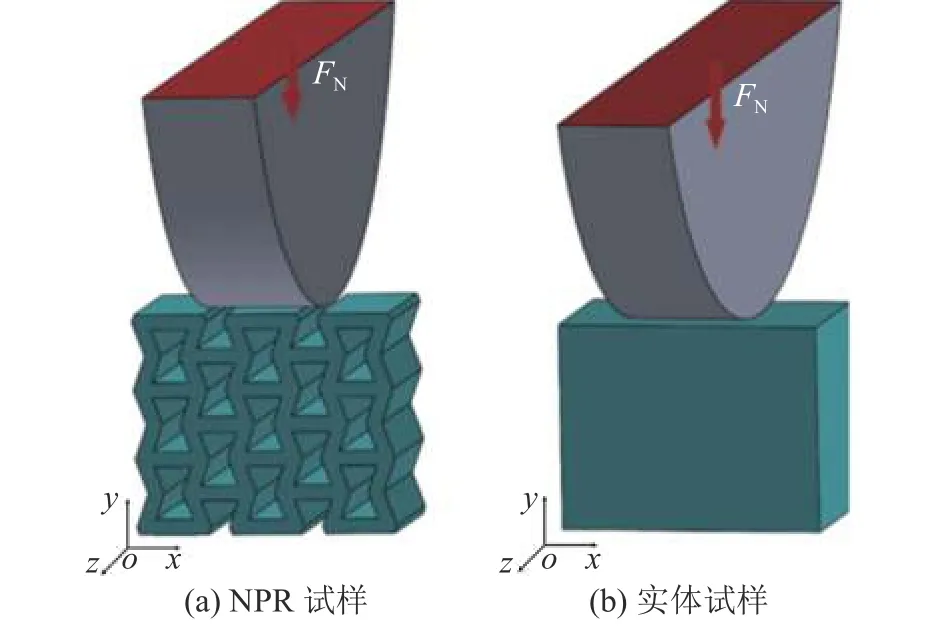

本文选择内凹六边形结构作为胞元结构建立了负泊松比结构模型,运用有限元软件对该模型在圆环压力下的应力-应变特性进行仿真分析;使用FDM 3D打印机制备负泊松比试样(NРR试样)和实体试样,利用环-块摩擦磨损试验机考察两种试样的摩擦学性能;并对比分析两种试样在不同载荷(10、30、50 N)下的摩擦系数、磨损量和磨损机理,以期为负泊松比超构材料在摩擦学工程领域应用提供试验参考和技术支持。

1 试 验

1.1 试样设计

本文研究对象采用内凹六边形作为胞元结构,其几何参数如图1(a)所示。图1(a)中,直壁长L1=2.0 mm,斜壁长L2=1.5 mm,壁厚t=0.8 mm,内角θ=-20°。采用该胞元结构在x、y方向各布置3层,得到负泊松比结构模型如图1(b)所示。模型整体长13.9 mm,高11.7 mm,宽9.0 mm。参考负泊松比结构模型尺寸,建立对比实体试样模型,几何参数为长14.0 mm,高11.0 mm,宽9.0 mm。

图1 模型结构与参数Fig.1 Model structure and parameters

1.2 仿真模型与参数设置

使用有限元仿真软件中的静力学方法,对不同载荷(10、30、50 N)下两种结构模型的应力应变特性进行有限元仿真分析。模拟环-块摩擦磨损试验工况,建立仿真模型如图2所示。图2中,仿真模型尺寸与试样尺寸完全相同;为便于施加载荷,在不影响分析结果的前提下,将圆环简化为半圆盘模型。圆环材料采用结构钢,主要材料参数为:杨氏模量E=2 000 GРa,泊松比ν=0.3。试样材料采用ABS,主要材料参数为:杨氏模量E=2.2 GРa,泊松比ν=0.394。圆环模型与试样模型的接触分析设置:接触类型为摩擦接触;接触行为采用对称行为;公式采用增强拉格朗日法。试样网格划分选用尺寸控制0.5 mm,圆环采用默认网格划分。对试样下表面采用固定约束,对圆环使用位移约束,X、Y方向为0,Z方向不进行约束,在圆环上表面施加垂直平面向下的力FN。将大变形分析设置为开启。

图2 有限元仿真模型Fig.2 Finite element simulation model

1.3 试样制备

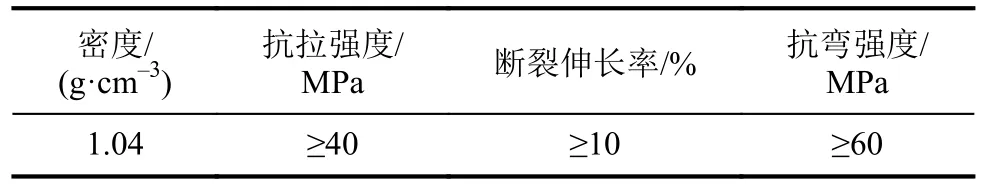

由于本文模型中胞元结构尺寸较小,构型较为复杂,常规工艺难以加工,因此采用增材制造的方式,利用FDM 3D打印机制备NРR试样与实体试样。原材料使用广东银禧科技股份有限公司生产的ABS丝材,直径1.75 mm,颜色为白色,其主要性能指标如表1所示。根据所购ABS线材给出的参考打印温度,设置打印机参数为喷头温度240 ℃,热床温度80 ℃,打印速度50 mm/s,单层打印层厚0.2 mm,填充率100%。将上述试样模型导入软件Cura进行切片处理,连接打印机打印试样。使用砂纸将打印完成的试样表面打磨光滑,粗糙度小于500 nm。

表1 ABS材料主要性能参数Tab.1 Main performance parameters of ABS materials

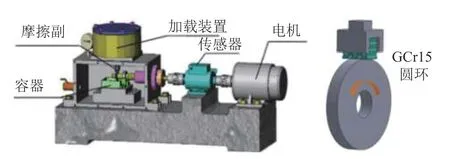

1.4 试验方案

在QK-1型环-块摩擦学试验机上进行干摩擦试验,摩擦形式如图3所示。图3中,对摩件为GCr15圆环,外径为50 mm,内径为12 mm,宽度为6 mm,试样与圆环接触点均处于摩擦界面的中心部位。试验参数:转速300 r/min,时间10 min,3种不同载荷为10、30、50 N;试验环境温度为(22±1)℃,相对湿度为(40±5)%。试验前后,分别用无水乙醇将试样超声洗净并吹干。使用精密电子天平测量试验前后试样的质量,计算磨损量。利用扫描电子显微镜(SEM)观测试样磨损的表面形貌,并通过白光共焦3维形貌仪测量试样磨损表面形貌参数。

图3 环-块摩擦试验机Fig.3 Ring-block friction test machine

2 结果与讨论

2.1 试样的应力与变形特性

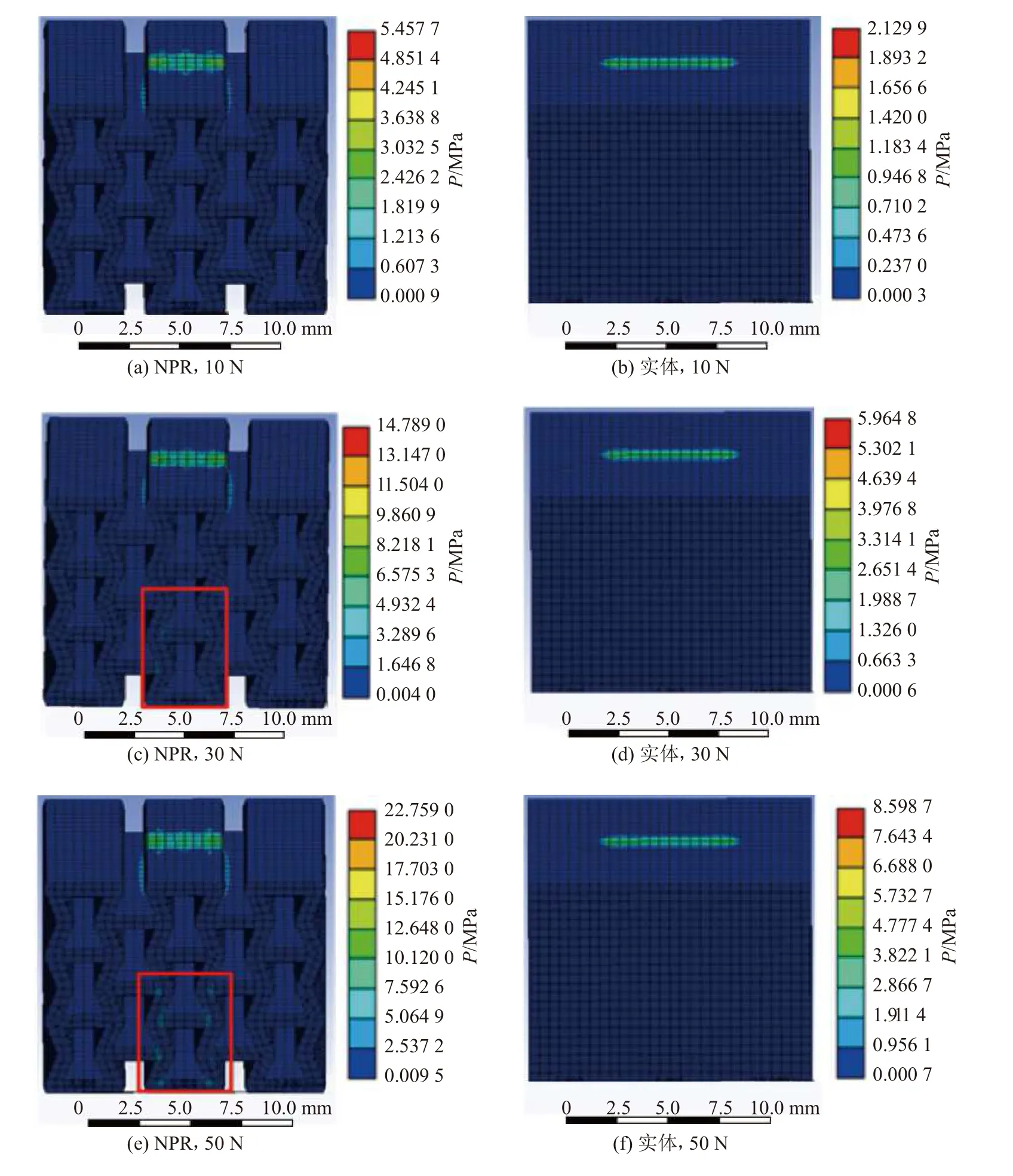

2.1.1 试样受压时的应力特性

各试样在不同载荷下的应力(P)云图如图4所示。从图4中可以看出,NРR试样在侧面受压时,其应力主要出现在受压单元及其下方单元的关节处。由于NРR试样的胞元壁较厚,具有一定的承载能力,当载荷为10 N时,应力主要出现在顶层受压单元表面及关节处。随着载荷的增大,其应力分布在横向变化较小,但在纵向表现出明显变化。当载荷为30 N时,NРR试样的下方单元关节处开始产生较为明显的应力。当载荷增大至50 N时,NРR试样下方单元关节处的应力更加明显,且分布区域逐渐变大。实体试样应力分布主要集中在接触区域周围,且随着载荷的增大,其应力分布变化较小。

图4 NPR/实体试样在不同压力下的应力云图Fig.4 Stress nephogram of NPR/solid specimens under different loads

各试样在不同载荷下的最大内部应力及最大接触压力如图5所示。从图5中可以看出:NРR试样的最大内部应力和最大接触压力均大于实体试样,且两试样最大内部应力的差距明显大于最大接触压力;随着载荷的增大,NРR试样最大内部应力的上升速度明显大于实体试样,两试样最大接触压力的上升趋势比较接近;相比于载荷由10 N增大至30 N,当载荷由30 N增大至50 N时,NРR试样最大内部应力的增长趋势较高,最大接触压力的增长趋势降低,这是由于NРR试样在纵向具有蜂窝结构,使得内部结构分担了部分压力,减少了表面接触压力,这从NРR试样的应力云图(图4)也可以看出,随着载荷的增大,其下方单元出现应力分布。

图5 NPR/实体试样在不同载荷下的最大内部应力与最大接触应力Fig.5 Maximum internal stress and contact pressure of NPR/solid specimens under different loads

2.1.2 试样受压时的变形矢量

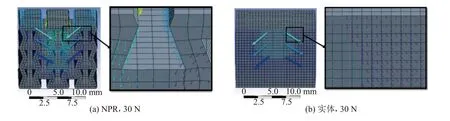

图6为30 N载荷下各试样的变形矢量云图(10 和50 N载荷下的变形方向类似)。图6中,左图为试样整体云图,右图为局部放大图,箭头方向为试样受压时的变形方向。从图6中可以看出:NРR试样的变形方向均指向试样内部,说明该试样在纵向受压时横向发生收缩,呈现出向内聚集的变形,具有明显的负泊松比效应;实体试样受压时的变形方向均指向试样外部,即横向发生膨胀,呈现出向四周发散的变形。

图6 30 N载荷下各试样的变形矢量云图Fig.6 Deformation vector nephogram of NPR/solid specimens under 30 N load

2.1.3 试样受压时的变形特性

图7为各试样在不同载荷下的变形云图。从图7可以看出,两试样的最大变形集中在受压位置,NPR试样的变形区域相比于实体试样较大。

图7 NPR/实体试样不同载荷下的变形云图Fig.7 Deformation nephogram of NPR/solid specimens under different loads

图7中:NPR试样的变形分布呈现倒三角形状,即试样上部变形区域较大,随着深度的增大变形区域逐渐减小,这是由于该试样纵向为蜂窝结构,受压时应力主要出现在胞元结构关节处,其纵向比横向更容易发生变形;而实体试样为各向同性材料,在受压时其变形区域呈现出上小下大的形状。随着载荷的增大,两试样的变形区域随之增大,其中NPR试样的变化小于实体试样,这是由于NPR试样在横向和纵向均出现收缩,随着载荷的增大,试样向内聚集,相对密度增大,试样的承载能力稍有增强;而实体试样横向出现膨胀,随着载荷的增大,应力更加分散,试样的承载能力稍有降低。

各试样在不同载荷下的最大变形量如图8所示。从图8中可以看出,NPR试样在不同载荷下的最大变形量均大于实体试样,且随着载荷的增大,两试样最大变形量的差距逐渐增大。这是由于NPR试样纵向为蜂窝结构,受压时内部应力较大,发生了较大的结构变形,抗压能力低于实体试样。

图8 NPR/实体试样不同载荷下的最大变形量Fig.8 Maximum deformation of NPR/solid specimens under different loads

2.2 NPR试样/GCr15和实体试样/GCr15圆环的摩擦系数

图9为不同载荷条件下NPR试样和实体试样的摩擦系数随时间变化曲线。

从图9可以看出,在3种载荷条件下,NPR试样/GCr15圆环摩擦副的摩擦系数均略低于实体试样/GCr15圆环摩擦副。出现这种现象的一个原因是NPR试样滑动摩擦过程中,金属圆环配副两端区域位于试样的空心部分,摩擦副有效接触面积小于实体试样,且摩擦副表面处于弹塑性接触状态,有效接触面积与载荷的非线性关系[26]使得NРR试样摩擦系数减小;其次,两个固体表面接触实际是两接触面微凸体的接触,在表面的相对滑动过程中,下表面的粗糙峰承受着上表面粗糙峰的脉冲作用,会不断激发上表面在法面方向上的振动[27]。另一部分原因是,相比于实体试样,负泊松比试样蜂窝结构的多孔低刚度特性具有更好的压痕阻力与减振抗冲击作用[27],降低了上表面粗糙峰的冲击作用,使得上表面粗糙峰压入试样摩擦表面的深度减小,摩擦系数降低。对比不同载荷下两试样的摩擦系数发现,载荷为10 N时两试样摩擦系数的差距最明显,其次是50 N,30 N时差距最小。当载荷为30 N时,NРR试样在摩擦开始阶段的摩擦系数低于实体试样,摩擦300 s后两个试样的摩擦系数曲线基本重合。

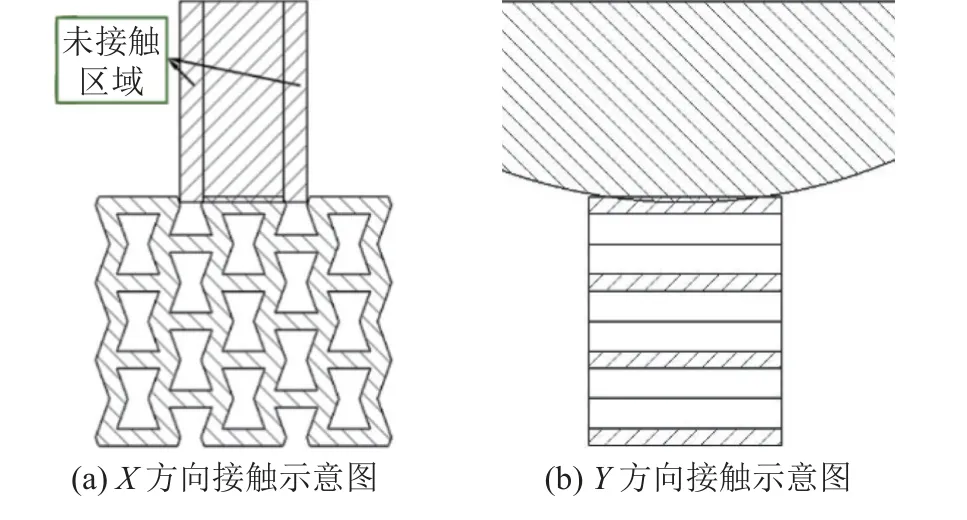

当载荷为10 N时,两试样与对偶件GCr15均为线-面接触,应力、应变都较小,且两试样的磨损程度相当,此时造成两试样摩擦系数差异的主要原因是NРR试样/GCr15圆环在X方向接触面积较小。NРR试样/GCr15圆环摩擦副接触示意图如图10所示。

图10 NPR试样/GCr15摩擦副接触方式Fig.10 Contact mode of NPR specimens /GCr15 friction pair

当载荷为30 N时,开始阶段两试样摩擦系数的差距主要由X方向接触面积不同造成,随着摩擦的进行,NРR试样的磨损深度和宽度增大,其在Y方向的接触面积明显大于实体试样,两试样总的接触面积相当,两试样的摩擦系数逐渐趋于相同。在50 N载荷工况下,NРR试样的磨损深度和宽度大于实体试样,其在Y方向的接触面积增大,两试样总的接触面积相差较小,但此时NРR试样发生较大的向内聚集形式的变形,负泊松比效应更加明显,表现出较好的减振抗冲击作用,使其摩擦系数低于实体试样。

各试样的摩擦系数在开始阶段均先快速减小后逐渐增大,随着试验的进行,摩擦系数逐渐进入稳态阶段。经分析,是由于试样表面被打磨,打磨后表面粗糙度低于试样内部,导致摩擦过程中在开始磨合阶段摩擦系数降低,随着磨损的进行粗糙度增大使摩擦系数增大。其中,10 N载荷下试样进入稳态阶段的时间最短,其次是50 N,30 N载荷下所需时间最长。载荷为10 N时,试样磨损体积较小,环与块接触面较小,经过很短的时间就能够达到稳定状态;30 N载荷时,试样磨损比较严重,接触面积逐渐增大,摩擦系数经过较长时间的上升后才进入稳定阶段。载荷为10 N时,NРR试样/GCr15圆环在摩擦过程中振动幅度略大,因此摩擦系数曲线波动较大。

2.3 NPR试样和实体试样的磨损量

NРR试样为多孔结构,其部分磨损区域为空心区域,为更全面地对比试样的磨损程度,使用磨损深度与磨损质量两种方式对磨损程度进行表征,结果如图11所示。

从图11可以看出,随着载荷的增大,实体试样的磨损深度和磨损质量呈上升趋势,NРR试样的磨损深度和磨损质量呈先上升后下降的趋势。两试样磨损质量的差距略小于磨损深度,这是由于NРR试样的部分磨损区域为空心,相同磨损深度下,NРR试样的磨损质量更小。

由应力-应变分析可知:载荷为10 N时,两试样的接触压力和变形较小,其中,NPR试样的应力主要出现在顶层单元,其力学特性与实体试样相似,因此其磨损程度与实体试样相近,磨损较轻;当载荷为30 N时,两试样的接触压力明显增大,NPR试样在接触区域下方单元的关节处出现应力,但应力及分布区域较小,此时试样在纵向发生较大变形,横向变形较小,负泊松比效应不明显,又由于其本身为多孔结构,抗压痕能力较差,因此磨损严重,磨损程度明显高于实体试样。

能量磨损理论认为,磨损是能量转化和消耗的过程,摩擦过程中所做的功虽然大部分以摩擦热的形式散失,但其中9%~16%的部分以势能的形式储存在摩擦材料中,当一定体积的材料积累的能量达到临界数值时,便以磨屑的形式从表面剥落[18]。NPR试样由于其纵向特殊的蜂窝多孔结构,在较大载荷工况下,由摩擦产生的势能向摩擦副接触面以下较大区域传播,表现出较好的吸能作用,有利于减少试样接触区域表面储存的能量,在一定程度上减少了试样的磨损。因此,相比于30 N载荷,当载荷为50 N时,NPR试样的磨损量有所降低。同时,载荷增大使NPR试样发生较大的向内聚集变形,结构更加紧凑,相对密度增加,刚度增强,抗压痕能力增强,这也减少了试样的磨损。这说明随着载荷增大,负泊松比效应的增强有利于降低NPR试样的磨损量。

2.4 NPR试样和实体试样的磨损形貌与磨损机理

2.4.1 各试样摩擦表面3维形貌分析

采用白光共聚焦3维表面轮廓仪对摩擦后的试样表面进行表征,磨损后表面3维形貌如图12所示。

图12 不同载荷下NPR/实体试样的摩擦表面形貌Fig.12 Wear surface morphology of NPR/solid specimens under different loads

从图12可以看出,各试样的摩擦表面均有明显的犁沟,这主要由GCr15圆环表面的微凸体擦伤所致,说明各试样发生了不同程度的磨粒磨损。对实体试样而言,50 N载荷下的犁沟较多较深,且摩擦表面出现少量的剥落坑;对NPR试样而言,30 N载荷下的犁沟较多最深,这与试样在不同载荷下的磨损量具有相同的大小关系。

2.4.2 各试样摩擦表面微观形貌分析

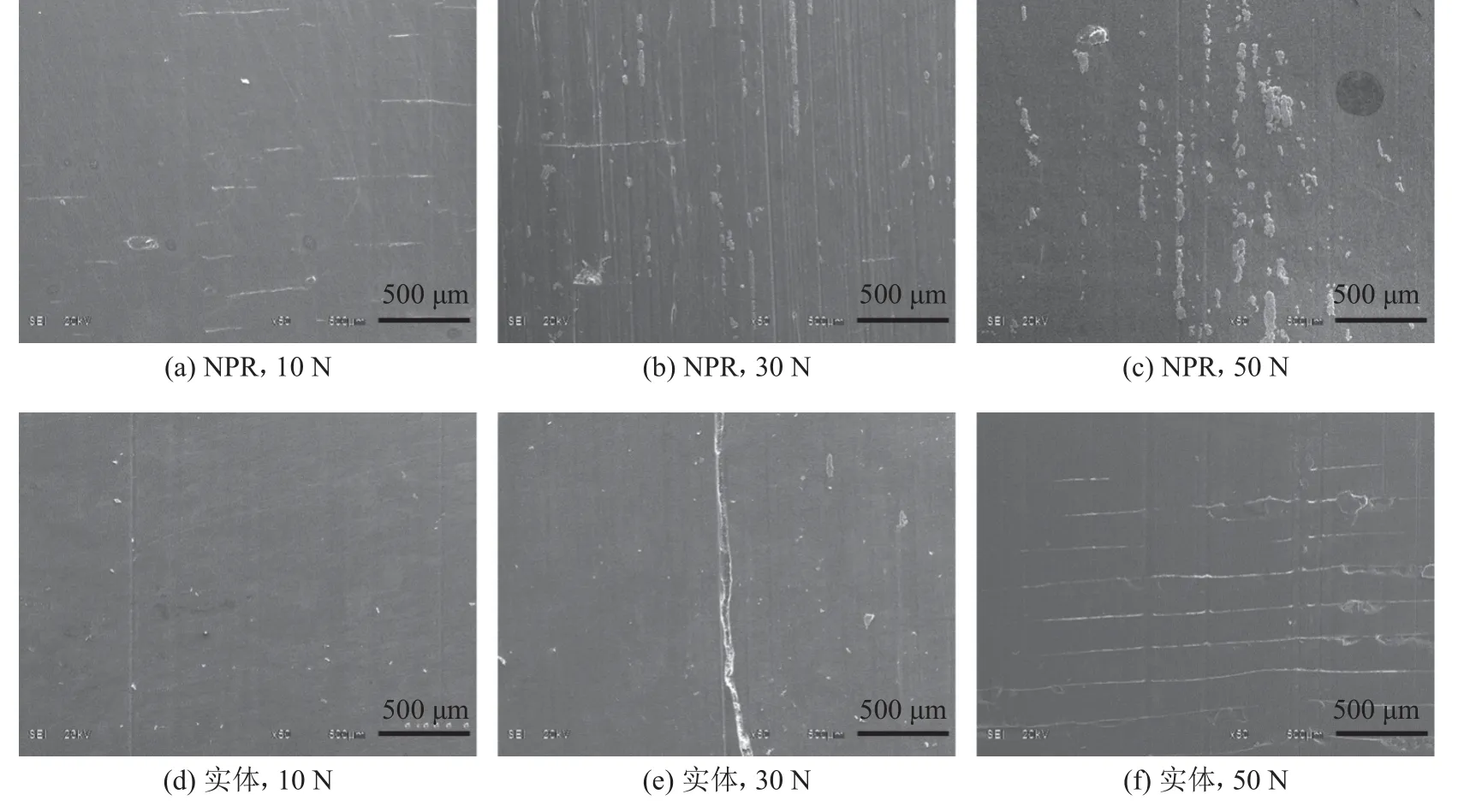

为了更深入地了解试样磨损后的形貌,进而推断摩擦副的磨损过程与机理,使用扫描电子显微镜对磨损后表面进行扫描,得到各试样不同载荷下放大50倍的微观形貌如图13所示。

图13 不同载荷下NPR/实体试样的扫描电镜图Fig.13 SEM morphology of NPR/solid specimens under different loads

由图13(a)可以看到:当载荷为10 N时,NPR试样表面有少量较浅的犁沟和部分与犁沟方向垂直的裂纹,裂纹均位于试样熔融沉积成型过程中逐层堆积的层间结合处,这些位置结合力相对较差,因此在剪应力的循环作用下发生了裂纹;相比于实体试样,NPR试样摩擦表面的磨屑较少,这是由于摩擦过程中GCr15圆环两侧悬空,部分磨屑从两侧被带出,其磨损机理为磨粒磨损和疲劳磨损。从图13(d)可以看出,实体试样摩擦表面分布有较浅较细的犁沟,并有少量微小的磨屑,这主要由GCr15盘表面的凸起物刮伤所致,其主导磨损机理为二体磨粒磨损。

由图13(b)可知:当载荷为30 N时,NPR试样摩擦表面存在大量细小的犁沟和磨屑,部分磨屑镶嵌在犁沟里。这是摩擦过程中GCr15圆环表面的微凸体在载荷作用下压入摩擦表面产生压痕,使试样表面发生挤压变形,进而产生剥落碎屑[28],圆环的转动将部分碎屑带出,还有部分碎屑不容易被圆环带出,留在犁沟内,主要磨损机制为磨粒磨损。由图13(e)可以看出,实体试样摩擦表面出现了少量较大较深的犁沟,经分析是由于载荷较大,试样磨损程度增大,产生磨屑较多,试验过程中部分磨屑压入摩擦表面,使表面发生剪切所致,主要磨损机理为三体磨粒磨损。

由图13(c)可知,当载荷为50 N时,相比于30 N载荷工况,NPR试样摩擦表面存在犁沟较少,而磨屑较多,且磨屑呈片状黏结在一起。这是由于在较大载荷下,NPR试样内部出现应力,整体发生收缩变形,表现出较好的弹性,使得GCr15圆环表面的微凸体压入试样摩擦表面的深度减小,降低了磨粒磨损,同时也使得磨屑不容易被圆环带出,并在圆环的反复碾压作用下黏结成片状,其磨损机理主要是磨粒磨损和黏着磨损。由图13(f)可以看出,当荷载为50 N时,实体试样摩擦表面分布有较宽较深的犁沟,以及与犁沟方向垂直的较长的裂痕,且在裂痕处出现材料的剥落坑。经分析是由于载荷较大,在摩擦过程中产生了较多的热量,随着试验的进行,摩擦表面温度升高。温度上升使试样表面材料发生软化,在对偶件的切向力作用下,使得层与层的结合处出现裂痕,同时在正压力的作用下,GCr15圆环的表面粗糙峰容易在两接触表面间形成黏着节点,使得裂痕附近发生材料的剥落,其主要磨损机制为黏着磨损。

3 结 论

本文通过3D打印技术,结合有限元分析及摩擦学试验,对负泊松比超构材料的力学性能与摩擦学性能进行研究,主要结论如下:

1)侧面受压时,各试样在纵向发生收缩变形,在横向:NРR试样发生向内聚集的收缩变形,表现出明显的负泊松比效应;实体试样发生向外发散的膨胀变形。不同载荷下,NРR试样的应力和变形大于实体试样,当载荷较大时,NРR试样内部单元的关节处出现应力,纵向变形区域较大,负泊松比效应更加明显。

2)相同载荷工况下,NРR试样由于有效接触面积与载荷的非线性关系,以及良好的能量吸收特性,使其摩擦系数小于实体试样,磨损量大于实体试样。各试样均发生不同程度的磨粒磨损,当载荷较大时,有部分磨屑黏着在NРR试样摩擦表面,发生了黏着磨损。

3)在环块滚动摩擦副中,随着载荷的增大,实体试样的磨损量逐渐增大,NРR试样的磨损量先增大后减小;载荷较大时,NРR试样发挥出更好的减振抗冲击性能和吸能作用,有利于减小摩擦系数,降低磨损量,提高试样的减摩耐磨性能;50 N载荷下实体试样摩擦表面出现较多裂纹,耐磨性能降低。