S Zorb脱硫过程中硅酸锌的生成规律研究

2023-10-12姜宝丰

姜宝丰,朱 凯,王 磊

(1.中石化催化剂有限公司南京分公司,南京 210000;2.中石化石油化工科学研究院有限公司)

随着人们对环境保护的日益重视以及环保法规的日益严格,对汽油质量的要求也更为苛刻,车用汽油标准不断升级[1-4]。2016年12月27日环境保护部、国家质检总局联合发布《轻型汽车污染物排放限值及测量方法(中国第六阶段)》(即轻型车“国六”标准),要求新的汽油标准中必须大幅度降低硫和烯烃的含量,其中硫质量分数从国Ⅳ标准的50 μg/g降至10 μg/g,烯烃体积分数从国Ⅳ标准的不超过28%降至国Ⅴ标准的不超过24%以及国Ⅵ标准的不超过18%或15%[5-6]。因此,我国以硫和烯烃含量高的催化裂化汽油(简称FCC汽油)为车用汽油主要调合组分的炼油工业面临着越来越严峻的挑战。中国石油化工股份有限公司的S Zorb吸附脱硫技术是FCC汽油深度脱硫的重要技术方法,该技术具有脱硫率高、氢耗低、辛烷值保留度高、装置长周期运行稳定等优势,成为中国汽油质量升级达到国Ⅴ、国Ⅵ标准的重要技术[7-11]。

目前国内共有39套S Zorb装置,总加工能力超过45 Mt/a。在S Zorb装置运行过程中,吸附剂的性能直接影响装置的脱硫效果,吸附剂中的活性组分ZnO易与基质中的SiO2反应生成硅酸锌(Zn2SiO4),这不仅会降低吸附剂的硫存储和硫转移能力,还会导致吸附剂颗粒破碎,影响装置长周期稳定运行。林伟等[12]选用S Zorb工业催化剂,考察了不同温度、不同水蒸气分压、不同系统总压以及不同反应气氛下S Zorb催化剂中硅酸锌的生成速率,结果表明:在无水的条件下,催化剂在老化温度达到800 ℃时才出现少量硅酸锌,而S Zorb装置在运行过程中最高反应温度不超过550 ℃,故装置在无水的情况下硅酸锌很难生成;随着温度升高,硅酸锌的生成量增多;随着水蒸气分压的提高,硅酸锌的生成速率增加,在一定的水蒸气分压下,温度升高时硅酸锌生成速率增加,说明硅酸锌的生成速率随水蒸气分压和温度的增加而增大;硅酸锌的生成速率随着系统总压的增加而增加;改变反应气氛(氩气、空气及氢气)对硅酸锌的生成速率并无很大影响。张欣等[13]采用原位X射线衍射(XRD)、27Si魔角旋转核磁共振谱(27Si MAS-NMR)等表征手段考察了硅酸锌的生成条件,结果表明:在干燥焙烧条件下,新鲜S Zorb吸附剂不易生成硅酸锌,而再生剂则易生成,且少量硅酸锌的存在会加快硅酸锌的生成;加压促进水蒸气在吸附剂中的扩散,可提高硅酸锌的生成速率。徐华等[14]研究发现,新鲜剂在常规再生温度下干燥焙烧和在单纯的水蒸气环境下并不容易生成硅酸锌,而含有再生剂的新鲜剂在水热环境下生成硅酸锌的倾向明显增大,推测是由于再生剂中ZnS转化为ZnO,释放出SO2气体,含酸性气体的高温水热环境明显促进了硅酸锌的生成。

本课题采用SiO2和ZnO双组分体系,系统研究影响硅酸锌生成速率的本质因素,将S Zorb催化剂中生成硅酸锌的组分(SiO2与ZnO)单独制备成催化剂,考察硅源的晶体结构和ZnO的粒径大小对S Zorb催化剂中硅酸锌生成的影响,并通过分别考察在SO2和水蒸气单独存在及共同存在的气氛下硅酸锌的生成情况,研究气氛环境对S Zorb催化剂中硅酸锌生成的影响。

1 实 验

1.1 试验样品

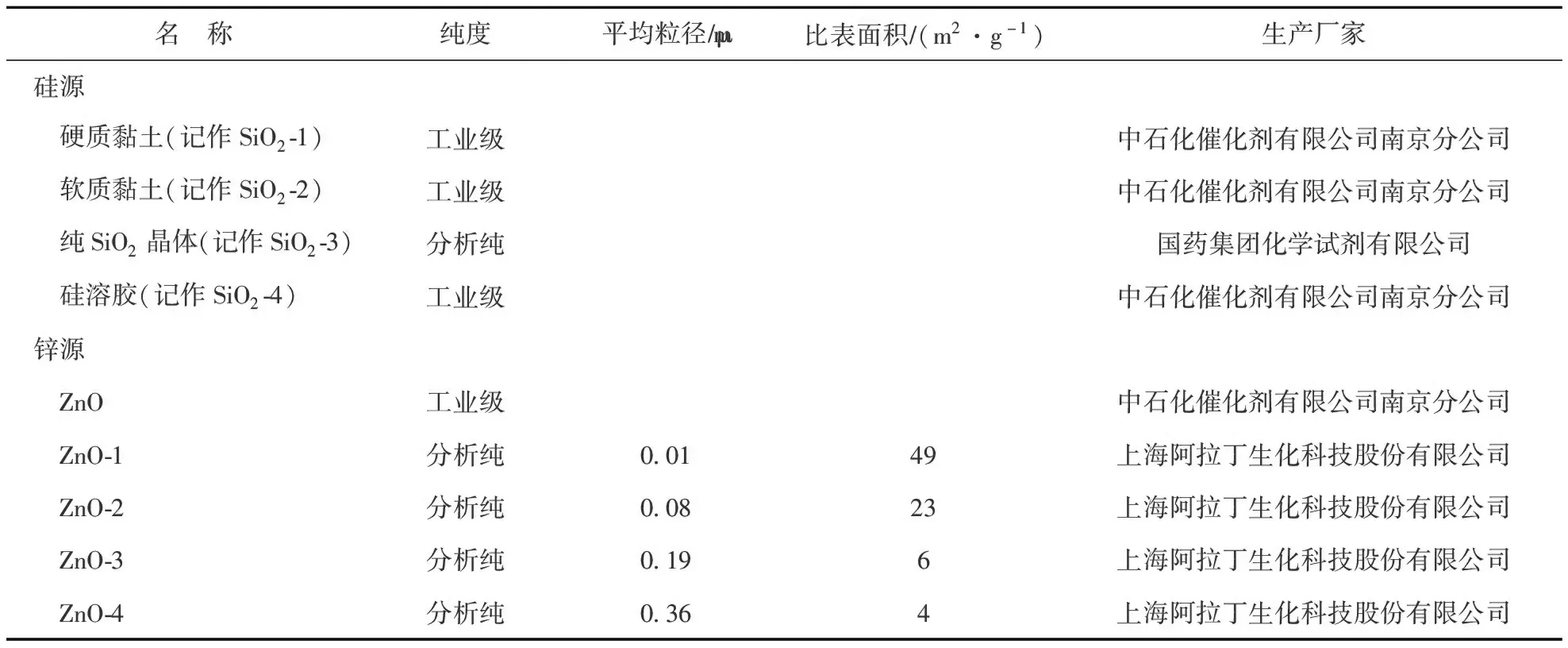

试验所用化学试剂的规格及生产厂家见表1。试验气体包括高纯N2及由含SO2气体的N2(SO2体积分数分别为0.4%,3%,6%,其余为N2),由北京氦普北分气体工业有限公司提供。

表1 试验所用化学试剂

1.2 样品制备

1.2.1基础催化剂的制备

以ZnO-4作为锌源,按照特定比例称取一定量的硅源与ZnO-4,将硅源加入到去离子水中搅拌形成浆液,再向浆液中加入ZnO-4,搅拌1 h后经过干燥、造粒、焙烧,得到由不同硅源制备的催化剂。硅源分别为SiO2-1,SiO2-2,SiO2-3,SiO2-4的催化剂依次标记为SZ-1,SZ-2,SZ-3,SZ-4。

以SiO2-2作为硅源,分别将ZnO-1,ZnO-2,ZnO-3,ZnO-4作为锌源,按照上述制备方法制得4种不同锌源的催化剂。锌源分别为ZnO-1,ZnO-2,ZnO-3,ZnO-4的催化剂依次标记为PZ-1,PZ-2,PZ-3,PZ-4。

1.2.2催化剂的老化试验

各种催化剂在不同条件下的老化试验在如图1所示的井式老化炉中进行。通过改变温度,可以进行不同温度下的焙烧老化试验;通过Ⅰ路管线,可以进行通水蒸气的水热老化试验;通过Ⅱ路管线,可以进行通SO2的老化试验;通过Ⅲ路管线,可以在老化气氛中通入N2;通过对以上不同管线所通气体组合,可以进行催化剂在各种不同气氛环境中的老化试验。

图1 井式老化炉示意1—井式炉; 2—NaOH溶液; 3—去离子水

1.3 催化剂表征

采用日本理学电机工业株式会社生产的3271E型X射线荧光光谱(XRF)仪分析样品的化学元素组成,铑靶,激发电压50 kV,激发电流50 mA,以闪烁计数器和正比计数器探测各元素谱线强度,用外标法对元素质量分数进行定量或半定量分析。采用日本理学公司生产的TTR3型X射线衍射(XRD)仪分析样品的物相结构,CuKa辐射,闪烁探测器,管电压40 kV,管电流250 mA,狭缝宽0.3 mm(RS),步进扫描,步宽0.2°,扫描范围10°~80°,扫描速率0.4(°)/min;使用Jade 7软件对XRD谱线进行全谱拟合(Rietveld方法)定量分析[11]。采用日本日立公司生产的S4800型扫描电子显微镜(SEM)观察样品的形貌特征,扫描电镜加速电压10.0 kV,放大倍数1 000~50 000。

2 结果与讨论

2.1 硅源对催化剂中硅酸锌生成的影响

S Zorb催化剂中的硅酸锌主要是硅源与ZnO反应生成的,为了考察硅源中SiO2含量对催化剂中硅酸锌生成的影响,首先对两种硅源SiO2-1和SiO2-2进行了化学组成(以氧化物计)分析,结果见表2。

表2 两种硅源的化学组成 w,%

从表2可以看出:SiO2-1的主要组分为SiO2和Al2O3,其中SiO2质量分数为50.9%,Al2O3质量分数为44.6%;SiO2-2的主要组分是SiO2,其质量分数为74.9%。根据硅源SiO2-1和SiO2-2中SiO2的含量、SiO2与ZnO反应生成硅酸锌的反应式以及催化剂中两种组分的配比计算出SZ-1、SZ-2两种催化剂理论上生成硅酸锌的质量分数最大值为23.8%、53.6%。

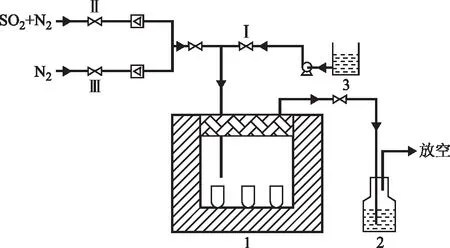

采用XRD表征技术对SiO2-1和SiO2-2的晶相和高温下物相的变化进行分析。两种硅源分别在550,650,800 ℃下焙烧前后的XRD图谱见图2。

图2 两种硅源在不同温度下焙烧处理前后的XRD图谱

从图2(a)可以看出:SiO2-1在焙烧前具有较好的晶体结构,尖锐的衍射峰主要为Al2(Si2O5)(OH)4的特征晶相峰(2θ=12.4°、24.9°);在经过550 ℃以上的高温焙烧后,尖锐的衍射峰消失,出现了一个宽且弱的包峰,对应于无定形的SiO2,同时在2θ=26.64°处存在一个小的尖峰,归属于有晶体结构的SiO2,这说明SiO2-1在经过高温焙烧后,大部分硅物种属于无定形的SiO2,极小部分的硅物种为有晶体结构的SiO2。从图2(b)可以看出,SiO2-2中的硅物种在高温焙烧前后均对应于无定形的SiO2。由以上结果可知,SiO2-1中有晶体结构的硅物种在高温下大部分变为无定形的SiO2,SiO2-2中的硅物种在焙烧前后均为无定形SiO2。

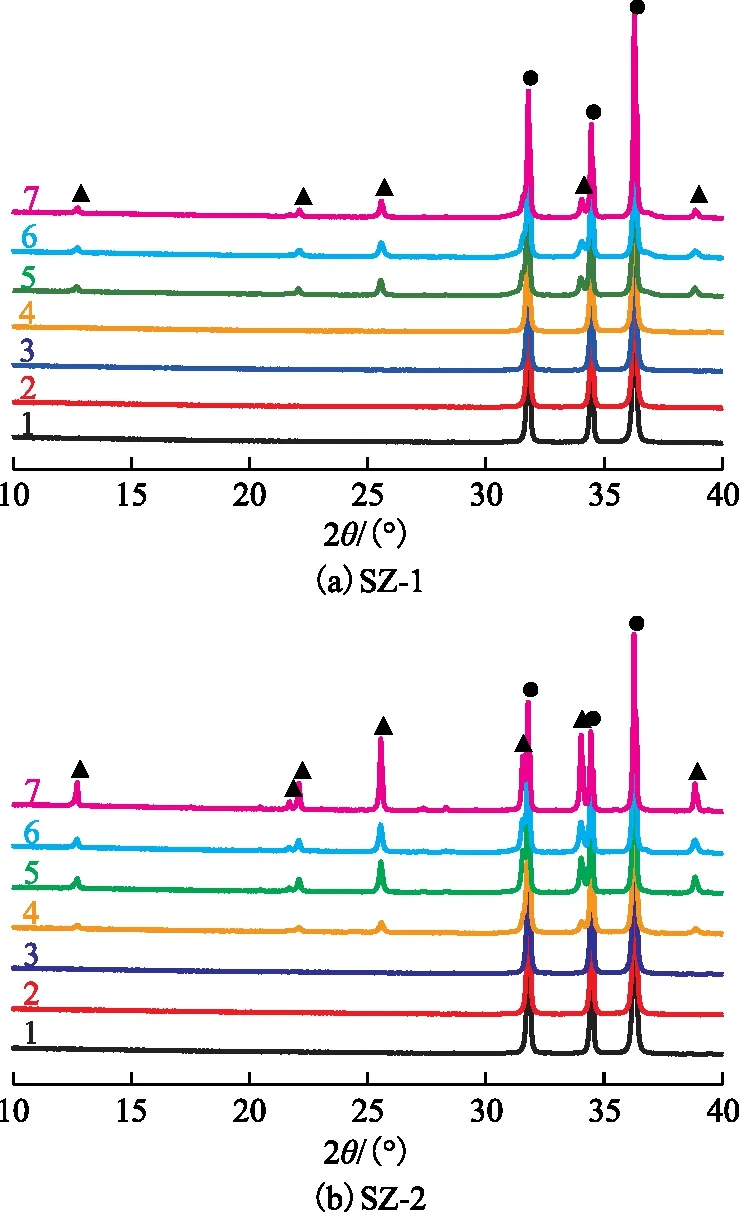

为了对比两种不同硅源制备的催化剂中硅酸锌的生成情况,在常压、干燥气氛下,将SZ-1、SZ-2两种催化剂样品分别在550,600,625,650,700,800 ℃下焙烧12 h,经过焙烧老化处理后样品的XRD图谱见图3。

图3 SZ-1和SZ-2在不同温度下焙烧老化处理前后的XRD图谱。

从图3(a)可以看到:老化前SZ-1样品的晶相主要是ZnO的特征晶相峰(2θ=31.8°,34.2°,36.2°);当焙烧温度不高于625 ℃时,老化前后样品的晶相峰基本一致;当焙烧温度达到650 ℃时,样品的晶相中出现硅酸锌的特征晶相峰(2θ=12.66°,22.04°,25.50°,33.96°,38.78°)。从图3(b)可以看到,老化前的SZ-2样品的晶相同样主要是ZnO的特征晶相峰;当焙烧温度不高于600 ℃时,老化前后样品的晶相峰基本一致;当焙烧温度达到625 ℃时,样品中出现硅酸锌的晶相峰。通过对比两种样品在不同温度下焙烧后硅酸锌的生成情况,可以看出SZ-2生成硅酸锌所需要的温度较低,比SZ-1更容易生成硅酸锌,这说明SiO2-2比SiO2-1更容易与ZnO反应生成硅酸锌。

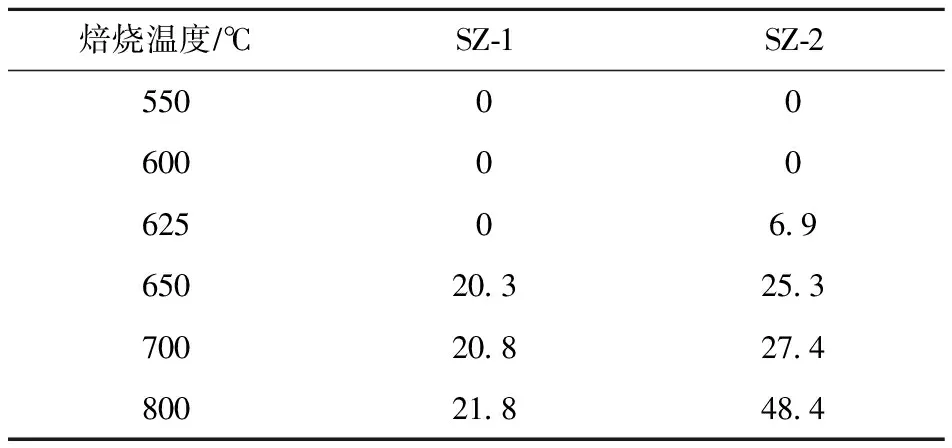

对SZ-1和SZ-2在不同温度下生成的硅酸锌进行定量分析,结果见表3。

表3 SZ-1和SZ-2在不同温度下生成硅酸锌的量 w,%

从表3可以看到:两种样品中的硅酸锌生成量均随焙烧温度的升高呈增加趋势;在相同温度下,SZ-2样品中的硅酸锌生成量比SZ-1样品中的大;当温度达到800 ℃时,两种样品中的硅酸锌生成量均分别接近理论最大值(23.8%、53.6%)。说明硅源中SiO2的含量越高,硅酸锌生成量越大。由以上分析可以推测,SiO2-2比SiO2-1更容易与ZnO反应生成硅酸锌,可能与两种硅源晶体结构的差异和硅源中SiO2的含量有关。

为了进一步证实催化剂中硅酸锌的生成与硅源的晶体结构以及硅源中SiO2含量的关系,分别采用具有晶体结构的纯SiO2(SiO2-3)与成分为纯无定形SiO2的硅溶胶(SiO2-4)制备得到SZ-3和SZ-4样品,将SZ-3和SZ-4分别在550,600,650,700,800 ℃下干燥焙烧老化12 h,考察两种样品生成硅酸锌的难易程度以及硅酸锌的生成量,老化前后样品的XRD图谱如图4所示。

图4 SZ-3和SZ-4在不同温度下焙烧老化处理前后的XRD图谱

从图4(a)可以看出:老化前SZ-3的晶相峰主要是SiO2的晶相峰(2θ=20.86°,26.64°,39.42°,40.23°)和ZnO的晶相峰;随着焙烧温度的升高,SiO2仍然具有较好的晶体结构;直到焙烧温度达到800 ℃时SZ-3中才有硅酸锌的晶相峰出现,硅酸锌质量分数为10.3%。这说明有稳定晶体结构的SiO2很难与ZnO反应生成硅酸锌。从图4(b)可以看出:老化前SZ-4的晶相峰主要是ZnO的晶相峰,由此进一步证实硅溶胶中的SiO2是无定形状态;当焙烧温度达到600 ℃时,样品中出现了Zn1.7SiO4的特征晶相峰(2θ=17.20°,19.45°,21.76°,21.98°,24.60°,26.67°,33.27°,34.84°,35.37°,36.56°,41.68°);继续升高焙烧温度,Zn1.7SiO4的衍射峰强度增强,当焙烧温度达到700 ℃时,样品中开始出现少量硅酸锌的晶相峰,继续升高温度到800 ℃,Zn1.7SiO4的晶相峰全部消失,转化为大量的硅酸锌,硅酸锌质量分数为68.7%。由此可以推测Zn1.7SiO4是硅溶胶中的无定形SiO2与ZnO反应生成硅酸锌的中间物,当焙烧温度达到800 ℃后,中间物Zn1.7SiO4全部转化为硅酸锌。SZ-4在600 ℃便开始生成中间物Zn1.7SiO4,说明硅溶胶中无定形的SiO2比有晶体结构的SiO2更容易与ZnO反应。

对比4种不同硅源与ZnO开始反应的温度,由高到低的顺序依次是SiO2-3(800 ℃)>SiO2-1(650 ℃)>SiO2-2(625 ℃)>SiO2-4(600 ℃)。这说明在高温下硅物种为无定形SiO2的SiO2-1,SiO2-2,SiO2-4要比有稳定晶体结构的SiO2-3更容易与ZnO反应生成硅酸锌。由于SiO2-1中的无定形SiO2是由晶体结构转化而来,其稳定性优于始终为无定形状态的SiO2-2与SiO2-4。对比4种催化剂样品SZ-1,SZ-2,SZ-3,SZ-4在800 ℃下生成硅酸锌的质量分数,由高到低的顺序依次为SZ-4(68.7%)>SZ-2(48.4%)>SZ-1(21.8%)>SZ-3(10.3%),说明当硅源中的SiO2为无定形状态时,硅酸锌的生成量与硅源中的SiO2含量呈正相关关系,而有晶体结构的纯SiO2只能与ZnO反应生成少量硅酸锌。

综上可知:硅酸锌生成的难易程度与硅源的晶体结构有关,无定形的SiO2比有晶体结构的SiO2更容易与ZnO反应生成硅酸锌;硅酸锌生成量与硅源中无定形SiO2的含量有关,硅源中无定形SiO2的含量越高,硅酸锌生成量越大。

2.2 ZnO粒径对催化剂中硅酸锌生成的影响

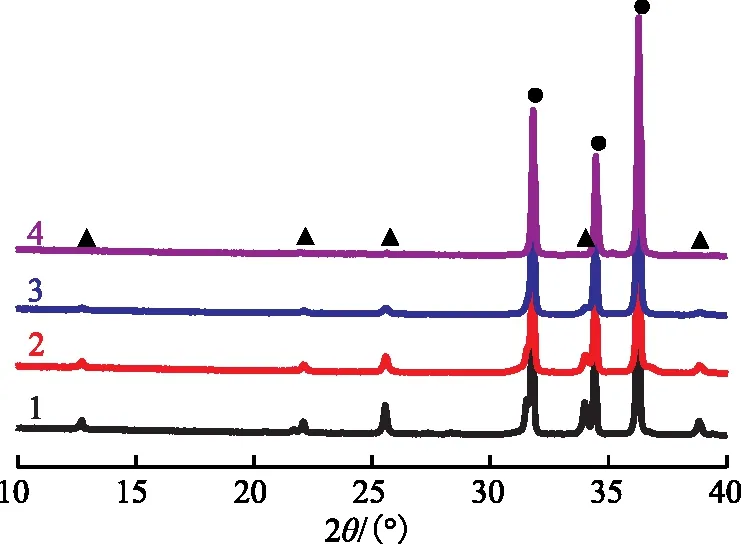

为了考察ZnO粒径对催化剂中硅酸锌生成的影响,将4种由不同粒径的ZnO制备的催化剂PZ-1,PZ-2,PZ-3,PZ-4在625 ℃下焙烧老化12 h,老化后的XRD图谱见图5。

图5 4种不同粒径ZnO所制备催化剂样品经625 ℃焙烧老化处理后的XRD图谱

从图5可以看出,PZ-1生成的硅酸锌最多,其次是PZ-2和PZ-3,而PZ-4没有生成硅酸锌。与表1中不同ZnO的粒径数据进行关联,说明小粒径ZnO制备的催化剂中硅酸锌生成量大,大粒径ZnO制备的催化剂中硅酸锌生成量小。

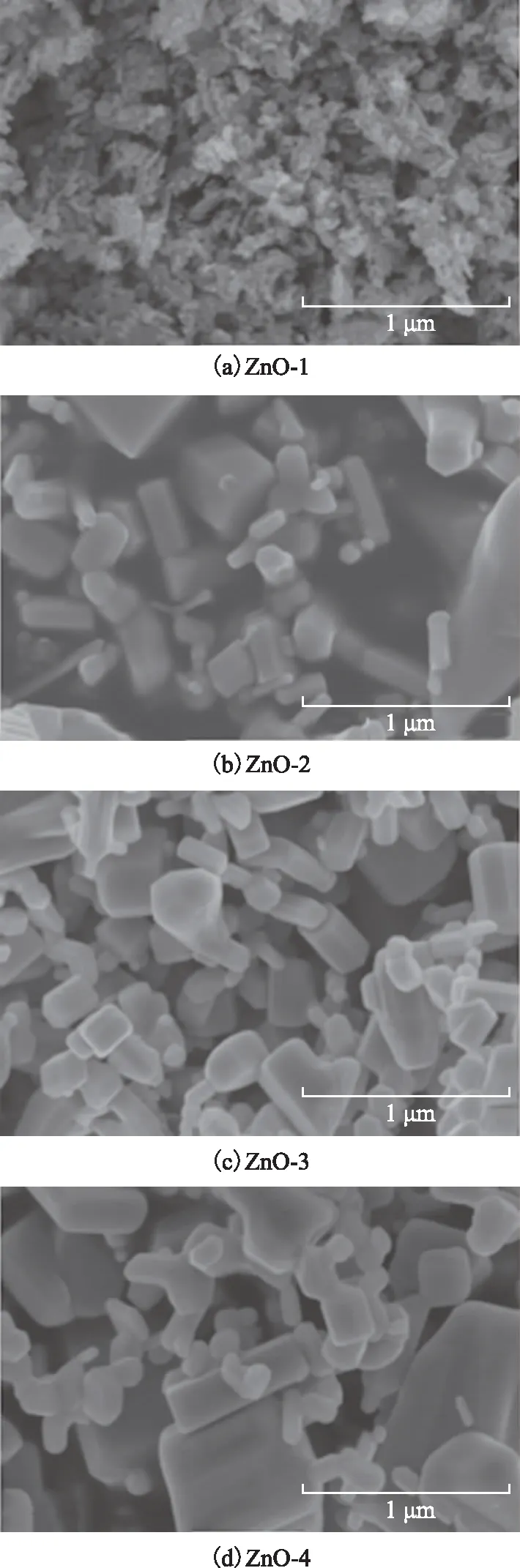

采用SEM技术考察了4种不同粒径ZnO的形貌结构,结果如图6所示。

图6 4种不同粒径ZnO的SEM照片

从图6可以看出:ZnO-1的晶粒最小,具有很多薄片状和镂空的结构;ZnO-2呈棱柱形的块状,晶粒大小分布不均匀,有非常小的晶粒,也存在大块的晶粒;ZnO-3的晶粒大小分布较均匀,晶粒普遍较大;ZnO-4中存在较多的大晶粒。这也说明小晶粒的ZnO更容易与硅源反应生成硅酸锌,ZnO的粒径越大,越不容易生成硅酸锌。

进一步研究了关键活性组元ZnO对吸附剂脱硫活性的影响。不同锌源所制备催化剂的吸附脱硫活性如表4所示。结合表1和表4可以看出,锌源的ZnO粒径越小,比表面积越大,由其所制备催化剂的初始脱硫活性越高。这与Song Ye等[9]提出的Ni-ZnO双活性中心的可及距离越小,表观脱硫活化能越低、脱硫活性越高的结果一致。但同时由于小粒径ZnO在ZnO-SiO2固相界面的扩散也较快,更容易生成硅酸锌导致失活[8]。随着ZnO粒径减小,硅酸锌生成速率增加,吸附剂平衡活性呈现先升高后降低的趋势。因此可以通过控制ZnO粒径大小,在确保硫元素高效定向转移的基础上抑制硅酸锌的形成,兼顾高脱硫活性和减少硅酸锌生成的平衡。

表4 不同锌源所制备催化剂的吸附脱硫活性

2.3 气氛环境对硅酸锌生成的影响

由于在实际的S Zorb催化剂再生过程中,ZnS转化为ZnO并释放出SO2,水的存在无法完全避免,因此考察了不同含量水蒸气、不同含量SO2以及SO2和水蒸气共同存在的条件下催化剂中硅酸锌生成的规律。

2.3.1水蒸气气氛下硅酸锌的生成规律

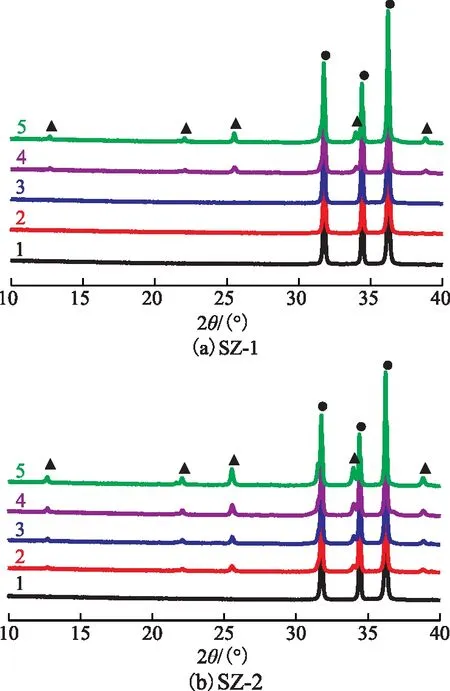

为了考察水蒸气对催化剂中硅酸锌生成的影响,将SZ-1和SZ-2两种样品分别在50%(φ)水蒸气(其余为N2)以及100%(φ)水蒸气的气氛中进行水热老化12 h,并与在干燥气氛下焙烧老化的样品进行对比,老化温度均为625 ℃。在不同条件下老化处理前后样品的XRD图谱见图7。

图7 水蒸气气氛考察时样品在不同条件下老化处理前后的XRD图谱

从图7(a)可以看出:SZ-1样品在625 ℃焙烧后没有生成硅酸锌;在通入50%(φ)水蒸气焙烧后,样品中有少量硅酸锌生成;在100%(φ)水蒸气气氛中,硅酸锌的生成量明显增加。从图7(b)可以看出:SZ-2样品在625 ℃焙烧后生成了少量硅酸锌;在通入50%(φ)水蒸气后,样品中硅酸锌生成量增加;在100%(φ)水蒸气气氛中,硅酸锌的生成量进一步增加。以上现象说明水蒸气的存在能够促进催化剂中硅酸锌的生成,水蒸气的含量越高,硅酸锌的生成量越大。

2.3.2SO2气氛下硅酸锌的生成规律

在S Zorb工艺的催化剂再生过程中,待生剂上的ZnS在氧气作用下转化为ZnO,并释放出SO2气体。ZnS 再生越完全,释放出的SO2会越多。因此需要考察在不同含量的SO2气氛中催化剂生成硅酸锌的情况。将SZ-1和SZ-2分别在体积分数为0.4%,3%,6%的SO2气氛中(其余为N2)老化12 h,并与在干燥气氛中焙烧老化的样品进行对比,老化温度均为625 ℃,老化后样品的XRD图谱如图8所示。

图8 SO2气氛考察时样品在不同条件下老化处理后的XRD图谱

从图8(a)可以看出:SZ-1样品在无SO2、体积分数为0.4%和3%的SO2气氛下于625 ℃焙烧后没有生成硅酸锌;当SO2体积分数达到6%时,有明显的硅酸锌生成。从图8(b)可以看出:SZ-2样品在无SO2、625 ℃焙烧条件下生成少量硅酸锌,在体积分数为0.4%和3%的SO2气氛中,硅酸锌的生成量没有明显变化;当SO2体积分数达到6%时,硅酸锌的生成量显著增加。以上现象说明增加SO2的浓度能明显促进催化剂中硅酸锌的生成。

2.3.3SO2和水蒸气共同存在的气氛下硅酸锌的生成规律

前面的研究证实了高含量的SO2气氛和水蒸气气氛对硅酸锌的生成均有促进作用,为了考察 SO2和水蒸气共同存在的气氛对硅酸锌生成的影响,将SZ-1和SZ-2两种样品分别在体积分数为3%的SO2气氛(其余为N2)、50%水蒸气气氛(其余为N2)以及体积分数6%的SO2(其余为N2)与100%水蒸气以体积比1∶1混合的气氛中老化处理12 h,并与在干燥气氛中焙烧老化的样品进行对比,老化温度均为625 ℃,老化前后样品的XRD图谱如图9所示。以上试验中气体流量均为160 mL/min。

图9 两种样品在不同条件下老化处理前后的XRD图谱

从图9(a)可以看出:SZ-1样品在无水蒸气无SO2的焙烧条件以及3%SO2气氛中没有硅酸锌生成;在50%水蒸气气氛中有少量的硅酸锌生成;在SO2和水蒸气共同存在的气氛中,硅酸锌的生成量显著增加。从图9(b)可以看出:SZ-2样品在无水蒸气无SO2的焙烧条件、3%SO2气氛以及50%水蒸气气氛中硅酸锌的生成量变化不大;在SO2和水蒸气共同存在的气氛中,硅酸锌的生成量显著增加。以上现象说明SO2和水蒸气共同存在的气氛能进一步促进硅酸锌的生成。

3 结 论

(1)S Zorb催化剂中硅酸锌生成的难易程度与硅源的晶体结构有关,无定形的SiO2比有晶体结构的SiO2更容易与ZnO反应生成硅酸锌;硅酸锌的生成量与硅源中无定形SiO2的含量有关,无定形SiO2的含量越高,硅酸锌生成量越大,因此低无定形SiO2含量的硅源作为催化剂基质有利于提高催化剂的吸附脱硫活性稳定性。

(2)S Zorb催化剂中硅酸锌的生成与锌源所用ZnO的粒径大小有关,小晶粒的ZnO更容易与硅源发生反应生成硅酸锌,ZnO的粒径越大,越不容易生成硅酸锌。在S Zorb催化剂制备过程中,可以通过控制ZnO粒径大小,在确保硫元素高效定向转移的基础上抑制硅酸锌的形成,兼顾高脱硫活性和减少硅酸锌生成的平衡。

(3)水蒸气的存在能够促进硅酸锌的生成,水蒸气的含量越高,硅酸锌的生成量越大;增加SO2的浓度能促进硅酸锌的生成;当SO2和水蒸气同时存在时,SO2和水蒸气的协同作用进一步促进了硅酸锌的生成。