双峰孔材料的制备及其在催化反应中的应用研究进展

2023-10-12郭传奎贾燕子杨清河户安鹏赵新强胡大为

郭传奎,贾燕子,杨清河,户安鹏,赵新强,胡大为

(中石化石油化工科学研究院有限公司,北京 100083)

孔结构是影响催化材料性能的关键因素,调控孔结构尤其是增大孔径可以有效降低大分子扩散到孔道内的传质阻力;然而孔径增加的同时不可避免会带来催化材料比表面积的同步降低,进而有可能会降低活性金属利用率和催化活性。双峰孔材料可实现在同一催化材料上构建适宜大分子扩散的通道和高的反应活性表面的构想,在降低传质阻力的同时提高催化材料的活性金属利用率和活性稳定性,因此引起了研究者的广泛关注。由于其结构特殊,双峰孔催化材料不仅在反应物分子传质上具有优势,而且对热稳定性和活性稳定性也具有提升效果,目前已广泛应用于油品加氢处理、电化学材料、光催化等领域。

虽然双峰孔材料在理论上可以降低传质阻力从而使催化剂性能提升,但是由于双峰孔材料制备方法以及构建机理复杂,且双峰孔结构的引入不可避免会影响催化材料的表面性质,因此制备出的双峰孔材料未必能发挥出理想效果。研究人员需要依据反应分子与材料之间的构效关系,合理选择并优化制备方法,弥补双峰孔结构带来的不利影响,从而更好地应用于工业催化剂的生产中。鉴于此,本文介绍双峰孔催化材料的结构特性、构建机理、制备方法及应用等,并在此基础上对未来的研究方向进行探讨。

1 双峰孔催化材料的结构特点及模型分析

双峰孔结构是在催化剂或者载体上同时具有两种不同可几孔分布的结构,在孔分布的表征中出现两个峰,由于这种特殊的结构特点,这种孔结构被称为双峰孔结构。关于双峰孔的结构模型,现已开展了许多研究。对于典型的氧化铝双峰孔模型,聂红等[1]结合氧化铝的扫描电子显微镜(SEM)和透射电子显微镜(TEM)、N2吸附-脱附、X射线衍射(XRD)等多种表征手段,提出了氧化铝的双峰孔结构模型(如图1所示)。氧化铝一次晶粒主要由Al—O—Al交错相连构成,一次粒子相互结合构成二次粒子;二次粒子间构成反应通道,二次或多聚粒子间堆积可以形成扩散通道。双峰孔实现了在同一个催化剂上同时构建扩散和反应双通道,这两种通道互通并相互交织。谭青峰等[2]提出的模型(如图2所示)也证实了聂红等[1]提出的双峰孔结构模型,双峰孔材料中的大孔结构为大分子扩散传递提供通道,有利于大分子向催化剂内部扩散和反应。

图1 NiMo/Al2O3催化剂孔分布曲线[1]

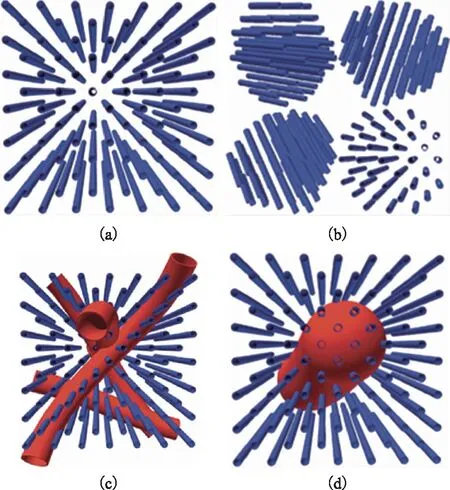

Pérez-Ramírez等[3]提出了多级孔沸石的结构,如图3所示。图3(a)为单峰孔沸石;图3(b)为微孔晶体破碎成小纳米晶体,并且这些纳米晶体相互连接构成晶间空间的介孔网络;图3(c)和图3(d)均有介孔结构的引入。图3(d)类型的双峰孔结构中,介孔被包裹在微孔基质中,因此反应分子需通过微孔才能进入介孔体系中,这种双峰孔结构不能有效提升传质能力。图3(c)中双峰孔结构相互交织,能有效地增强分子在微孔中活性位点的可接近性。Zeigermann等[4]通过计算机模拟气体分子在双峰孔中的扩散,并提出球形空隙(介孔)嵌入由蠕虫样通道(称为微孔)形成的连续基质中,相互连接的介孔结构能有效提升反应物扩散系数,更能发挥双峰孔材料对分子扩散的有利作用。

图3 沸石分子筛多级孔结构示意[3]

不同于单一氧化铝载体上相互贯通的双峰孔结构,某些复合氧化物材料的双峰孔结构是在大孔的内壁上构建小孔结构。Ishihara等[5]通过模型计算确定双峰孔Co/ZrO2-SiO2催化剂模型,如图4所示,小孔位于大孔的内壁上,氧化锆粒子间发生凝聚形成小孔结构,且氧化锆粒子形成的小孔结构可能与由12个初级粒子形成钻石晶格的模型相似。

图4 ZrO2-SiO2双峰孔载体模型

由图4可以看出,大孔的存在有利于降低传质阻力,而小孔有利于催化剂载体维持相对较高的比表面积,保证催化剂活性金属的分散和有效活性中心的发挥。

此外,Ishii等[6]通过加入模板剂制备出具有双峰孔分布的核壳二氧化硅纳米颗粒,如图5所示,核内孔径和壳内孔径大小不一。图5(a)为核壳孔径大小相同的核壳结构;图5(b)为核孔较小、壳孔较大的核壳结构,实现了高内比表面积的核与扩散控制外层壳相结合;而图5(c)为核孔较大、壳孔较小的核壳结构,这种结构可以有效地保护核的孔结构;此外图5(b)和图5(c)中的壳层区域有无序的蠕虫状介孔。在抗反射涂层中,用作填料的二氧化硅一般为介孔结构,但是聚合物也会渗入介孔体系,为了避免聚合物渗入介孔体系,可以使用双峰孔核壳催化剂,使用小孔的壳包住内核的介孔结构从而避免聚合物的渗入[7]。

图5 核壳介孔二氧化硅纳米颗粒的双峰孔结构

综上所述,氧化铝载体的双峰孔结构是由二次粒子的堆积产生,这两种孔道相互交织,同样对于分子筛的多级孔结构,相互贯通的双峰孔结构更容易对反应物的扩散起到促进作用。而复合氧化物材料(如ZrO2-SiO2)的双峰孔结构则由为氧化物粒子构成小孔,小孔位于大孔的内壁上。对于双峰孔核壳二氧化硅纳米颗粒,核与壳由具有不同孔径的二氧化硅纳米颗粒构成。

2 双峰孔催化材料的构建机理和制备方法

双峰孔催化材料对孔结构有一定要求,相互贯通的双峰孔结构更容易发挥双峰孔的优势,因此制备方法对双峰孔材料性能发挥具有重要作用。双峰孔材料的制备方法主要有模板剂法、溶胶-凝胶法、水热法等,并且这些制备方法之间也会进行组合,通过调节工艺条件等方式实现对双峰孔孔径的控制,最终制备出最适宜双峰孔分布的催化材料。

2.1 模板剂法

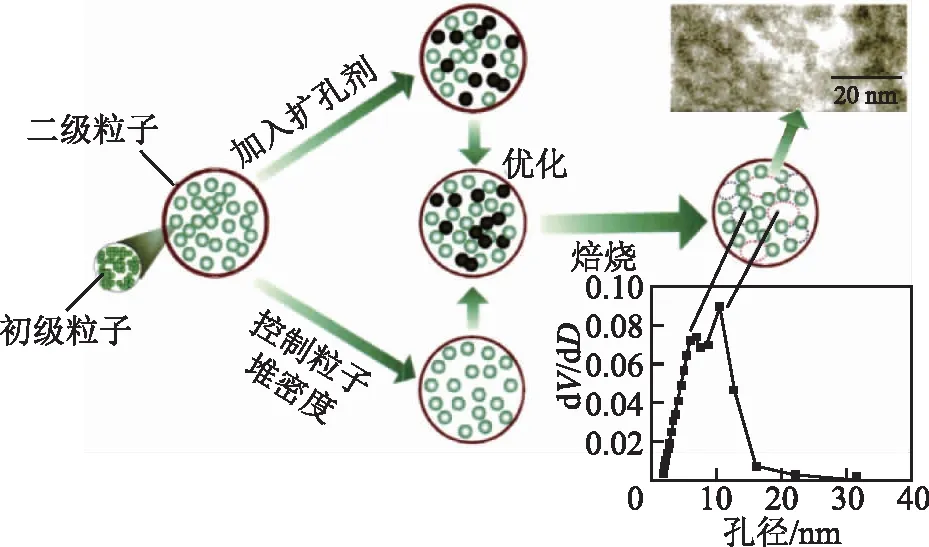

模板剂法主要有硬模板剂法、软模板剂法以及双模板剂法。其中硬模板剂也称为固体模板剂,常用的硬模板剂主要是不同类型的炭。模板剂大多以固体的形式存在并在载体成型过程中加入,张成涛等[8]提出了硬模板剂法在氧化铝材料上构建双峰孔(见图6)的原理:在载体成型过程中,加入硬模板剂可以调变粒子堆积方式,粒子间堆积间隙发生改变,焙烧后模板剂被除去,所占据的空间被释放出来,形成新的孔结构,从而制备出双峰孔结构。对于分子筛催化材料,硬模板剂制备双峰孔结构的原理与氧化铝相似。硬模板剂法中,炭黑在双峰孔氧化铝载体制备中有广泛应用,通过调节炭黑的加入量可实现对孔结构的调控[8]。Rana等[9]通过添加活性炭形成双峰孔结构,制备出了渣油脱金属催化剂。此外,二氧化硅作为硬模板剂也在合成双峰介孔碳材料中有应用[10],用氢氧化钠水溶液将二氧化硅模板剂溶蚀除去,得到双峰孔碳结构。

图6 采用硬模板剂制备的氧化铝载体双峰孔结构示意

硬模板剂的加入虽然可以引入双峰孔结构,制备出双峰孔催化材料,但是形成的孔结构是无序的,无法对双峰孔材料的孔结构进行精准控制。各种催化材料的硬模板剂法制备双峰孔的试验方法已经逐步成熟,此外硬模板剂法常用于大孔(大于100 nm)的引入。一般情况下,硬模板剂的种类选择较为固定,双峰孔的尺寸应与硬模板剂的尺寸相匹配。

此外,软模板剂法在双峰孔结构催化材料制备中也较为常用,采用软模板剂法制备双峰孔结构时大孔的产生对于原小孔的影响并不大,此外这种方法灵活性较高,并且软模板剂较易除去。常用的软模板剂主要有十六烷基三甲基溴化铵(CTAB)、高分子聚合物等表面活性物质。软模板法通常采用两步法制备出双峰孔结构,第一步形成较小的不规则孔径,第二步形成独立于小孔的大孔。以嵌段共聚物为例[11]:嵌段共聚物溶于乙醇时,可自缔合成具有分枝结构的胶束,胶束的亲水端与硅烷醇基团的氢键吸附在胶体二氧化硅表面,通过这样的相互作用,包裹在表面活性剂中的初级颗粒聚集在胶束周围,起到支架的作用,使二氧化硅一次粒子进行交联,形成双峰孔结构[12],然后经过干燥焙烧后除去模板剂,制备出双峰孔结构材料。而传统表面活性剂与二氧化硅基物质之间的相互作用力较弱,所以一般要添加助溶剂才能得到双峰孔结构[13]。在此方法中,表面活性剂分子自组装成胶束用于材料中双峰介孔的形成,与二氧化硅基物质相互作用越大的软模板剂,制造介孔分子筛的机会越大。板栗单宁[14]、蔗糖[15]、亲水性阳离子聚合物[16]等具有氢键结构或者电荷效应,能与前躯物分子间形成较强的相互作用,使其自组装,从而制备出双峰孔碳结构材料;这种自组装方法得到的双峰孔结构中不同孔结构之间的连接性较好,但是由于软模板法是否能成功制备出双峰孔结构材料在较大程度上依赖表面活性剂与颗粒之间的相互作用力,所以软模板剂的选择对于双峰孔材料的合成非常关键,且软模板法引入的孔大多为介孔结构。

除硬模板剂法和软模板剂法外,双模板剂法同时具有两种模板剂的优点,双模板剂法得到的双峰孔结构不仅具有孔之间连通性较好的特点,同时具有孔结构易于调整的优点,因此也得到了广泛应用[17]。Martins等[18]采用双软模板剂(介孔模板剂和大孔模板剂)法制备了具有连续大孔和中孔的双峰型氧化铝催化剂,该方法结合了溶胶-凝胶路线和双软模板技术,采用此策略可以得到一系列具有控制大孔量的等级化的氧化铝介孔-大孔结构。

2.2 溶胶-凝胶法

溶胶-凝胶法制备双峰孔催化材料也是一种常用的方法[19]。值得注意的是,软模板剂法和一些双模板剂法制备双峰孔结构材料时也常用到溶胶-凝胶法,以下仅介绍单独用溶胶-凝胶法制备双峰孔结构材料的方法。

氧化铝双峰孔催化材料的溶胶-凝胶法制备原理是:铝盐在乙醇水溶液中溶解,加入环氧丙烷凝胶化,然后加入聚环氧乙烷(PEO)诱导相分离,随后经过干燥的凝胶骨架呈现双峰孔结构,再经过热处理后制备出双峰孔结构的氧化铝载体[20]。但是通过溶胶-凝胶法制备出的双峰孔载体机械强度低,有时满足不了工业要求,Gawe等[19]发现添加勃姆石作为黏结剂可增加双峰孔催化材料的机械强度。

双峰孔二氧化硅催化材料与双峰孔氧化铝催化材料的制备方法相似。Takahashi等[21]通过加入PEO和尿素来有效诱导溶胶-凝胶过程中的相分离,并通过固定相分离过渡结构形成三维贯通的大孔结构,经老化干燥后,富硅相变成连续的二氧化硅骨架,溶剂相变成连续的大孔结构。采用相分离的方法可以很容易地控制硅胶中大孔和中孔的尺寸,然后在适当的条件下将硅胶在碱性溶液中老化,将相分离和湿凝胶均匀沉淀法(HPG)相结合,制备了具有高热稳定性的双峰型多孔Ni/SiO2催化材料,大孔尺寸可由溶液组成和反应温度的变化来控制。

2.3 水热法

水热法也是合成双峰孔结构材料的一种重要方法。在聚乙二醇(PEG)存在的条件下,通过水热法可合成双峰孔氧化铝载体,同时通过各种表征分析得出:PEG形成的棒状胶束通过氢键吸附在碳酸铝铵(AACH)的晶面上,从而使得晶体生长为纳米棒状结构[22],这种纳米棒状结构的紧密堆积形成了双峰孔结构。Wang Weiyan等[23]通过水热法合成了双峰型介孔二硫化钼纳米片,将七钼酸铵和硫脲溶于水,并加入盐酸调节pH,然后将混合溶液加入密封反应器中,并加热不同的时间,发现在较低的pH条件下有利于获得峰型分布较窄的双峰型介孔二硫化钼。Zhang Chuanqi等[24]认为主孔径的缩小增大了水热反应的内扩散阻力,即在水热反应中同时出现不利的封孔限制,所以在进行水热处理前将未改性的阳极氧化铝载体浸泡在草酸溶液中,进行扩孔处理来打破孔封闭的限制,使水热反应的内扩散阻力降低,有利于水热反应,最终合成双峰孔结构氧化铝催化材料。水热法制备双峰孔催化材料较为简单和经济,但是使用范围较小,较多应用于氧化铝基催化剂中,并且制备出的催化剂载体多为纳米棒状结构。

由以上论述可以总结出双峰孔构建机理,对于氧化铝双峰孔结构,一般通过引导或改变粒子间的堆积方式,产生相互贯通的双峰孔结构,同样对于分子筛和核壳二氧化硅纳米颗粒双峰孔结构的构建,也可以通过改变或引导晶粒的生长来实现;而对于复合氧化物双峰孔材料(如ZrO2-SiO2复合材料),可以通过溶胶浸渍大尺寸介孔硅胶构建双峰孔结构[25]。除了以上的方法外,基于双峰孔催化材料的构建机理,采用一些非传统的方法也能得到双峰孔结构催化材料。Shen Mengxia等[26]对纤维素纳米晶体热处理可得到碳材料,同时热解过程释放出的气体使其呈现双峰孔分布。对两种拟薄水铝石干胶粉进行混捏成型也可以制备出双峰孔结构的氧化铝催化材料。徐聪等[27]将两种拟薄水铝石干胶粉原料进行混合制备出双峰孔氧化铝催化材料,并且探究了孔结构调节剂、尿素添加量和焙烧温度对孔径大小的影响。

模板剂法对孔结构的调控较为灵活,但是该制备过程较复杂,对模板剂的要求较为严格,而且成本也较高;溶胶-凝胶法一般并不单独使用,往往与模板剂法结合使用,单独使用溶胶-凝胶法得出的双峰孔结构材料机械强度较低;水热法制备工艺较为简单,并且成本也较低,但是该方法常应用于氧化铝载体,应用范围较小。

3 双峰孔结构催化剂在催化反应中的应用

双峰孔催化剂由于其特殊的孔结构和优异的催化性能,如今已经应用到许多催化反应中,并取得了一定的成效。一方面,双峰孔结构可以有效降低反应物分子在催化剂孔道内的扩散阻力,提高产物产率;另一方面,双峰孔结构还可以提高活性金属利用率。此外,双峰孔结构还可以提高催化剂的热稳定性和活性稳定性,提高目的产物的选择性。

3.1 在电催化领域的应用

高效的电催化剂通常需要较高的活性位点密度、高的比表面积和理想的孔结构,特别是多级孔结构,既需要大孔进行有效传质,又需要小孔尽可能多地暴露活性位点[28],双峰孔结构恰好可以满足这一需求。双峰孔结构的电极具有较高的电流密度,对反应具有高催化活性和良好的稳定性,大大增加了电极-电解液的接触面积,可以提供较多的活性位点,同时电极表现出了相当大的比电容、高速率性能以及良好的循环稳定性。Shen Mengxia等[26]通过热解转化纤维素纳米晶体制备出特殊双峰孔分布的微孔和介孔结构材料,可以有效地暴露活性中心,提高活性中心的利用率,从而表现出更加优异的电化学性能。Li Guoqiang等[29]发现具有微孔-介孔结构的双峰孔催化剂,在酸性介质中具有较低的电荷转移电阻、较低的附加电压和较高的稳定性。以铝基板为衬底,采用扩孔处理(PWT)和水热处理(HTT)协同作用的自生长双峰孔阳极氧化铝(PAA)载体,在主孔壁上形成大量γ-Al2O3颗粒而形成了微孔,制备出的Pt基催化剂比单独使用HTT处理制备的单峰孔催化剂具有更高的Pt分散性和更强的甲苯燃烧催化活性,这也是由于双峰型独特的孔结构使得活性金属的分散性变强了[24]。虽然双峰孔结构在理论上可以提升催化剂的性能,但是并不是所有具有双峰孔结构的催化剂性能都较好。Balgis等[30]认为双峰孔的孔径太大则比表面积较低,并且Pt会发生团聚现象,而孔径太小则会导致微气泡堵塞孔道,所以合适的双峰孔结构是提高催化剂催化性能的关键。

3.2 在光催化领域的应用

在光催化领域,Yu Jiaguo等[31]对光催化丙酮氧化反应进行评价,发现具有一定孔径分布的双峰孔催化剂相比于单峰孔二氧化钛催化剂,其对反应物和产物的吸附和脱附效果较好,故双峰孔催化剂表现出更高的催化活性。在光催化处理污水中,双峰孔结构的催化剂成功应用到可见光对甲基离子降解的反应中,双峰孔催化剂的比表面积比单峰孔催化剂的比表面积大,这也是双峰孔催化剂催化性能较好的重要原因之一[32]。在光催化氧化脱硫反应中,与单峰孔催化剂相比,具有双峰孔结构的二氧化硅可以提高含硫化合物的活性中心可到达性,提高了反应速率[33],大孔可以更好地促进分子的扩散,小孔可以为吸附和催化反应提供更多的活性位点。

3.3 在加氢催化反应中的应用

在馏分油加氢反应中,要求催化剂不仅有较高的比表面积及活性中心可接近性来保证催化剂活性,而且还要尽可能抑制积炭造成的催化剂失活,双峰孔的特殊结构为实现这些要求提供了可能。分子筛负载的Pt催化剂在低硫低芳烃含量的油品脱硫中具有显著优势,但是在处理硫含量较高的油品时贵金属容易中毒造成催化剂失活。为了将分子筛负载的Pt催化剂应用在柴油深度加氢脱硫反应中,Ismagilo等[34]设计了双峰孔结构的Pt/分子筛催化剂,利用双峰孔结构来提高贵金属在加氢脱硫过程中的稳定性和耐硫性,Pt/分子筛催化剂具有两种类型的活性位点,分别位于大孔和小孔中。第一类位点位于较大的孔中,容易接触到较大的有机硫分子,对硫的失活很敏感;第二类位点位于小孔(沸石通道)中,有机分子无法进入,而氢气很容易渗透到小孔中,并在小孔中吸附解离;然后解离的氢沿着孔道移动,用于失活位点的再生,所以催化剂能保持较高的活性[34]。双峰介孔纳米棒状γ-Al2O3使加氢脱硫催化剂具有较低的金属-载体相互作用和较高的活性相分散性,而且在加氢脱硫反应中,双峰孔催化剂能有效缓解反应物分子的扩散限制,提高活性中心的可接近性[22]。氧化铝的双峰孔结构能有效地提升馏分油加氢脱硫催化剂的性能,较小的孔可为加氢脱硫反应提供较高的表面积来负载活性组分,而较大的孔可为体积较大的反应物和产物分子提供合适的空间,使其扩散阻力减小[35]。Liu Chao等[36]的研究也发现,采用介孔-大孔结构双峰孔氧化铝载体制备的Co-Mo-Ni催化剂与单峰介孔氧化铝为载体的商业催化剂相比,在噻吩加氢脱硫反应中表现出更高的活性。Zheng Jinbao等[37]所制备的双峰孔分布的催化剂不仅具有较大的孔分布和较高的比表面积,而且在噻吩含量较高的情况下仍表现出较高的乙苯加氢活性。此外,在硫苯[38]、二苯并噻吩[39]和真空汽油[40]的加氢脱硫反应中,双峰孔催化剂的活性均优于单峰孔催化剂。

相比于馏分油加氢脱硫反应,重油加氢催化剂中双峰孔结构的引入更能体现其结构优势。由于重油分子较大,存在位阻效应,而且反应过程中更易积炭和金属沉积堵塞孔道造成失活。双峰孔结构的引入能够解决重质油中由于胶质、沥青质等造成的分子间位阻效应,可以提高反应物分子的活性中心可接近性。Rana等[9]制备出双峰孔结构的渣油加氢脱金属催化剂,双峰孔催化剂的容金属能力和脱金属活性相比于单峰孔催化剂均有所提升,金属沉积堵塞孔道进而造成催化剂失活的状况得以缓解。中石化石油化工科学研究院有限公司已将双峰孔结构材料应用于渣油加氢脱金属催化剂中,制备出第三代渣油加氢脱金属催化剂RDM-32、高效转化沥青质的催化剂RDMA-1等,且催化性能明显提高[1,41]。双峰孔催化剂同时具有反应和扩散双通道,为大分子反应物提供扩散通道,能够增强催化剂活性中心的可接近性,而且使原料油中金属杂质在孔道中均匀沉积,提高催化剂的容金属量;同时能够有效地缓解积炭沉积堵塞孔道造成的失活行为,从而具有良好的脱金属、脱硫和降残炭性能。但是双峰孔结构中较大的孔径易导致载体材料的比表面积降低,进而影响载体上活性金属的分散和催化剂的性能。

3.4 在气相反应中的应用

在气相反应中,由于气态反应物在催化剂上的内扩散形式是努森扩散,分子间间距较大,气体分子与孔壁的碰撞数远大于分子本身的碰撞数,所以气相反应也能够体现双峰结构的优势[42]。从理论上来说,双峰孔材料中较小的孔可以增加比表面积并提高金属分散度,而较大的孔能提高催化活性位点的可接近性及产物的扩散[43]。Li Baitao等[44]比较了双峰孔和单峰孔镍基催化剂的催化性能,发现与单峰孔催化剂相比,各系列双峰孔镍催化剂在甲烷干重整反应(DRM)中表现出更高的活性和更好的稳定性,同时还发现二氧化硅双峰孔催化剂的金属分散度高,反应物及产物在催化剂内扩散快,优于单峰孔催化剂[45]。

双峰孔结构能缓解积炭引起的催化剂失活行为。Lü Linghui等[46]制备了具有双峰孔结构的Ni-Co催化剂,Ni-Co合金与介孔-大孔双峰孔结构的协同作用有助于抑制非晶炭向石墨炭的转化,双峰孔结构加速了反应物分子和产物分子的扩散,加速了积炭的气化。Li Bin等[47]制备了羟基磷灰石(HAP)负载Ni催化剂,不同的介孔/大孔比例直接影响Ni颗粒的分布,合适的双峰孔分布使催化剂具有较强的抗烧结能力和抗积炭性能。在甲烷裂化产氢反应中,采用具有介孔和大孔的双峰孔二氧化硅作为催化剂载体,可减缓积炭堵塞孔道,有助于提高催化剂对甲烷裂化反应的催化性能,同时具有介孔-大孔结构的Ni催化剂寿命显著提高[48]。

3.5 在其他反应中的应用

在挥发性有机化合物(VOC)的处理中,双峰孔结构材料也有应用[49-50]。纤维状二氧化硅具有较高的VOC吸附能力和较强的解吸能力,这是由于其形成了一个双峰孔系统,该系统由长且一维的介孔组成,由互补的微孔连接[49]。Qiao Nanli等[50]制备的催化剂采用双峰介孔二氧化硅载体负载Pd,其双峰介孔结构有利于降低Pd颗粒粒径,并进一步增强分散度,活性评价结果表明,具有双峰介孔结构的催化剂对甲苯的氧化性能优于具有单峰介孔结构的催化剂。

此外,双峰孔催化材料在芳烃酰基化反应[51]、烯烃环氧化反应[52]、费-托合成反应[53]、酶催化[54]、还原胺反应和胺合成反应[55]、酯交换反应[56]、硝基衍生物加氢反应[57]等反应中均有应用。

4 总结与展望

双峰孔催化材料由于其特殊的结构特性,可实现在同一催化剂上构建适宜大分子扩散的通道和高的反应活性表面的构想,因此在诸多领域具有广阔的应用前景。双峰孔材料的制备方法主要包括模板剂法、溶胶-凝胶法、水热法等。模板剂法中,模板剂的选择是调控双峰孔材料孔径大小的关键,在氧化铝和分子筛系列催化剂的双峰孔结构材料制备中均常用,但是此方法较为复杂;溶胶-凝胶法制备的双峰孔结构材料机械强度有所欠缺;水热法的合成途径较为简单和经济,但是使用范围较小,较多应用于氧化铝催化剂中。研究人员需依据反应分子与材料之间的构效关系,合理选择并优化制备方法,进而最大程度发挥双峰孔材料的优势。

虽然目前研究人员对于双峰孔材料的构建机理已经做了较多研究,且已通过多种方法成功制备出双峰孔材料,但是其结构及性能仍亟待进一步优化。如何进一步发展并优化新型双峰孔材料的制备方法,合理设计、可控制备不同孔径大小的双峰孔催化材料,有效避免其合成过程中对催化材料其他性质产生不利影响,是实现该材料在相关领域中更好应用的关键。