轻便自走式采茶机的设计与试验

2023-10-12俞国红叶云翔薛向磊

俞国红,郑 航,叶云翔,薛向磊,傅 童

(1.浙江省农业科学院 农业装备研究所,浙江 杭州 310021; 2.浙江科技学院 生物与化学工程学院,浙江 杭州 310023)

茶叶种植在浙江省历史悠久,既是浙江农业传统优势产业,也是浙江省茶叶主产区的重要经济支柱产业和优势出口创汇产业,在促进农业结构调整、增加农民收入和扩大就业等方面具有重要作用[1-2]。茶产业属于劳动密集型产业,采摘是茶叶生产重要的一个环节,也是作业量和劳动强度较大的作业环节,约占茶叶鲜叶成本的60%以上,同时茶叶采摘时令性强,尤其是春茶,鲜叶采摘不及时将严重影响茶叶的品质[3-4]。近年来,随着我国老龄化趋势加剧,农业劳动力短缺,招工难、用工贵已成为制约茶区产业发展的瓶颈难题。

近年来,已有不少对采茶机的研究,针对大宗茶机械化采摘方面[5-7],主要有单人手持式、双人手抬式以及乘坐式采茶机,单人手持式采摘机包括电驱和汽油动力驱动两种[8-9],具有结构轻巧,使用便捷的特点,但是采摘作业效率很低,不适合规模化茶园;目前机械化采摘使用较多是川崎公司研制的双人手抬式采茶机[10],该机械作业性能稳定,采摘效率较高,但除需要两人手抬操作外,机器后面还需要配合两人手持收集袋进行作业,需要人员数量较大,随着农村劳动力的急剧短缺,这种手抬式的茶叶采摘机已经无法满足茶叶机械化生产需求;日本公司研制的乘坐式采摘机如川崎机工株式会社生产的KJ4N型与落合株式会社生产的OHL-5D型等[11]只需一人操作即可完成茶叶的自动高效采摘,但机器的高成本限制了在国内推广使用。在名优茶机械化采摘方面,对茶叶外形要求严格,需要对茶叶进行定位、外观品质识别,这种选择性采摘给机械化作业带来了巨大的挑战,目前也有不少关于名优茶选择性采摘技术的相关研究,但是大都处于样机试验阶段,离实际应用还有一定的差距[12-13]。

本文针对现有大宗茶采摘机械作业效率低、需要作业人员数量多以及国外乘坐式采摘机成本高难推广的问题,基于茶园实际种植标准,设计了一款轻便自走式茶叶采摘机,在此基础上研制了样机并进行了采茶作业试验验证。

1 采茶机的结构与工作原理

1.1 采茶机的总体结构

如图1所示,该轻便自走式采茶机适用于丘陵缓坡或者梯田式规模茶园,主要由履带底盘、机架、接袋装置、升降装置、手摇升降器、采摘作业装置以及液压传动系统等组成,整机质量500 kg,采摘幅宽1 400 mm,最大作业速度1.2 m·s-1,额定功率3 kW,整机尺寸2 100 mm×1 500 mm ×1 600 mm。

1.2 工作原理

该机器采用模块化设计,将现有的双人手抬式采摘机挂接在履带底盘机架上,采用两套独立动力源,传动结构简单,易于实现整机轻量化。通过手摇升降器带动丝杆转动,可以实现采摘作业高度的调节,以满足不同茶蓬高度的作业需求。底盘的动力由汽油机通过皮带传递给液压泵,液压泵将液压油通过油管传递给液压马达,驱动液压马达转动,通过液压马达的转动驱动履带底盘行走,同时通过换向阀控制液压泵的工作转向,改变油路的流动方向,操控液压马达的转动方向与启停,从而控制履带底盘的前进、后退与转向,液压驱动方式结构简单,无需复杂的机械传动系统[14]。作业时,将茶叶收集袋挂接在采摘装置后端,通过鼓风机将采摘下来的茶叶吹集到所述收集袋中,实现茶叶的采摘收集。

2 关键部件设计

2.1 底盘参数计算

履带底盘主要由履带、机架、液压马达、驱动轮、支撑轮等组成,液压马达安装在底盘机架前端,其输出轴与驱动轮连接,通过驱动轮驱动履带底盘移动。履带的接地长度L与履带轨距d的比值对底盘的转向性能影响较大,该值较大时,机器转向性能差,该值较小时,机器直行性能差,因此,该比值通常需满足[15]:

(1)

据调查,茶园相邻垄沟间距为1.75 m左右,即d=1.75 m,选用履带接地长度L取为1.8 m。

履带底盘的平均接地比压Pa需满足[16]:

(2)

式(2)中:G为作业时整机质量,N;b为履带带宽,m。

当收集袋收集满茶叶时,质量为50 kg,加上机器本身整机质量及操作人员质量550 kg,作业时总体质量M约为600 kg,由G=mg=5 880 N。选用履带宽度b取为0.18 m,代入相关数据得出Pa=9.07 kPa<0.14 MPa满足设计要求。履带底盘的主要结构参数如下:履带节距72 mm,履带带宽180 mm,履带长度1 800 mm,驱动轮节圆半径127 mm。

机器最大行走功率为:

(3)

式(3)中:Pdm为机器最大行走功率,kW;m为作业时总体质量,kg;f为履带滑动阻力系数m,取0.2;v为机器最大作业速度,m·s-1,取1.8;η为机械传动、液压传动的传动效率,取0.8。

2.2 升降机构设计

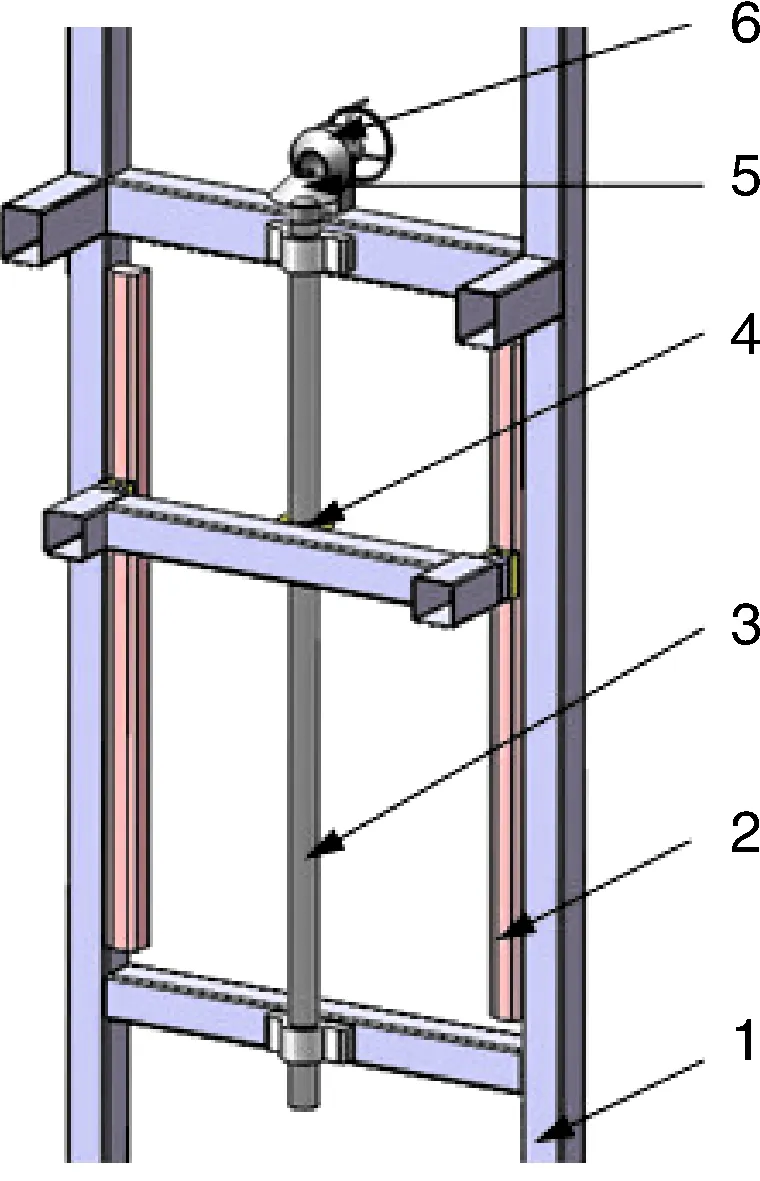

由于茶树种植习惯和茶树生产环境的差异,造成茶蓬面高度不一致,因此需要对采摘作业装备进行高度调节,以满足不同茶蓬面采摘作业要求。该升降装置主要由机架、滑轨、丝杆、滑块、锥齿轮组以及手摇升降器等组成,采摘装置安装固定在滑块上,通过手摇升降器驱动丝杆转动,带动丝杆上的滑块在丝杆上下滑动,实现对采摘作业装置高度的调节(图2)。

1,机架;2,滑轨;3,丝杆;4,滑块;5,锥齿轮组;6,手摇升降器。1, Frame; 2, Rail; 3, Screw; 4, Slider; 5, Bevel gear set; 6, Hand lifter.图2 升降机构模型图Fig.2 Lifting mechanism model diagram

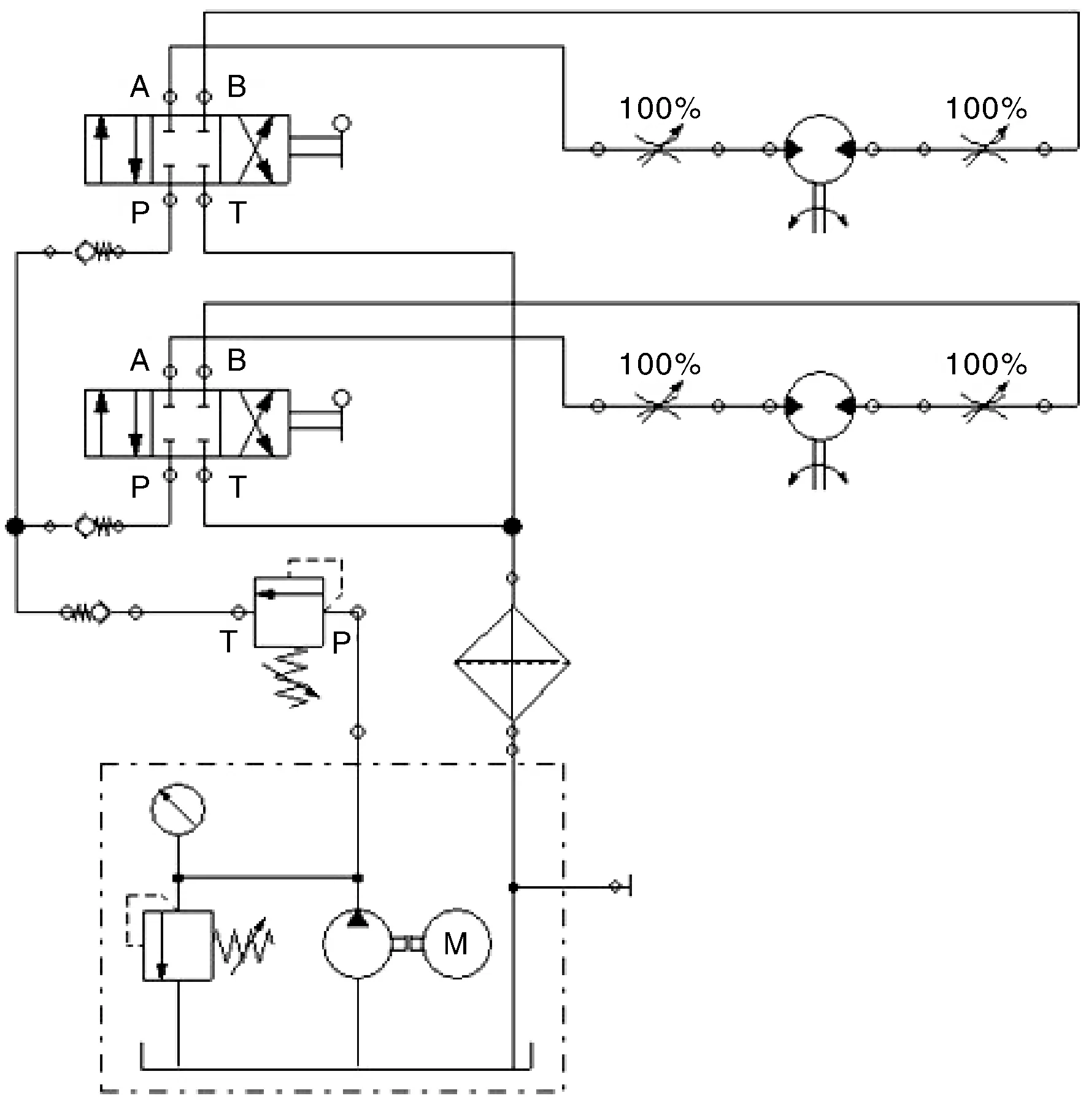

2.3 液压传动系统设计

与机械传动相比,液压传动不仅可以输出更大的扭矩,而且其不需要变速箱,具有结构简单、布局紧凑的特点。该液压系统主要由柴油发动机、液压泵、溢流阀、节流阀、换向阀、单向阀、液压马达、冷却器、油管等组成,柴油发动机将动力通过皮带传递给液压泵,液压泵通过换向阀控制液压马达正反转,实现底盘的前进、后退以及转向(图3)。

图3 行走液压系统原理Fig.3 The principle of walking hydraulic system

该机器的作业过程为中低速状态,考虑茶园种植环境不同,驱动力需克服土壤阻力、不稳定运动时的惯性阻力、坡阻、转弯阻力、行走装置内阻力等。将机器的阻力分为内阻力和外阻力,外阻力计算为:

Wi=ωi·G;

(4)

Wpi=ωi·G·cosθ;

(5)

(6)

Wp=G·sinθ。

(7)

式(4)~(7)中:Wi和Wpi分别为平路和坡路土壤对履带运行的阻力,N;Wg为不稳定运动时的惯性阻力,N;Wp为坡道阻力,N;ωi为运行比阻力系数;θ为坡角,度;v为行走速度,m·s-1;tq为启动时间,s。由文献[17],ωi取0.09;机具启动时间tq约为3 s;坡角设计要求在≤15°情况下工作,取15°。

代入相关数据后得到Wi=529.2 N,Wpi=497.5 N,不稳定运动时惯性阻力Wg=360 N,坡道阻力Wp=1 522.9 N。

内阻力计算为:

(8)

平路总外阻力:Ww=Wi+Wg。

(9)

坡路总外阻力:Wpw=Wi+Wg+Wp。

(10)

行走总阻力(平路):W总=Ww+Wn。

(11)

行走总阻力(坡路):Wp总=Wi+Wg+Wp。

(12)

式(8)中:η0为履带行走底盘的效率,根据经验取0.7~0.8,此处取0.75。代入相关数据得出,平路总外阻力Ww=889.2 N,坡路总外阻力Wpw=2 380.4 N,内阻力Wn=296.4 N,行走总阻力(平路)W总=1 185.6 N,行走总阻力(坡路)Wp总=3 153.1 N。

计算履带行走底盘转弯时阻力:

(13)

式(13)中:系数μ选0.4[18];rz为履带行走底盘转弯半径,m;履带行走底盘转弯半径为0.75 m,代入相关数据的转弯阻力Wz=1 411.2 N。

在转弯时履带总体受力情况:

(14)

启动后转弯阻力:Wzh=Wzq-Wg。

(15)

转弯时总阻力:Wzz=Wzh+W总。

(16)

在转弯时,一条履带处于制动状态,此时全部转弯阻力由另一条履带承受,代入相关数据后得出启动时转弯阻力Wzq=2 184 N,启动后转弯阻力Wzh=1 824 N,转弯时总阻力Wzz=3 009.6 N;若考虑在坡路上转弯则还需考虑Wp坡路阻力,此时总阻力Ff=Wzz+Wp=3 009.6+1 522.9=4 532.5 N。

履带底盘所需驱动力矩[19]:

Td=Ff·r。

(17)

式(17)中:Td为履带行走底盘的驱动力矩,N·m;r为驱动轮节圆半径,m;Ff为总阻力,N。

液压马达的最大排量为:

(18)

式(18)中:Vm为液压马达的最大排量,mL·r-1;Tm为单个马达的最大驱动力矩,N·m;ΔP为马达压差,ΔP=16 MPa;ηm为马达机械效率,ηm=0.95;带入各值得到履带行走底盘最大驱动力矩Td为575.6 N·m,液压马达的最大排量为237.8 mL·r-1。考虑到实际机具在实际作业中还会受到风阻等其他阻力,为了保证机具在实际复杂地形中的适用性,因此,查表后选用输出扭矩为635 N·m,排量为271 mL·r-1的液压马达,该液压马达的最大压力为20 MPa。

液压泵的最大工作压力为:

Ppm=pm+∑Δp=20.5MPa。

(19)

式(19)中:Ppm为液压泵的最大工作压力,Pa;pm为液压马达的最大压力,20 MPa;∑Δp为液压系统的压力损失,根据经验压力损失一般取0.2~0.5 MPa。

液压泵的最大工作流量为:

(20)

式(20)中:K为系统的泄漏系数,一般取1.1~1.3;n为驱动轴的最大转速(135.4),r·min-1。

(21)

式(21)中:V为底盘移动最大作业速度,1.8 m·s-1;rd为驱动轮半径,0.127 m。

代入以上各式参数,计算得到 液压泵的最大工作流量qm=47.7 L·min-1。根据理论计算依据,选择最大工作压力为21 MPa,最大流量为60 L·min-1的314左旋齿轮液压泵。

3 采茶机的刀机速比

刀机速比,即往复式切割刀片切割速度与采摘机前进速度的比值是衡量采摘机作业性能好坏的重要性能指标,其对采下鲜叶的质量、采后蓬面整齐度和漏采率都有重要的影响[20]。

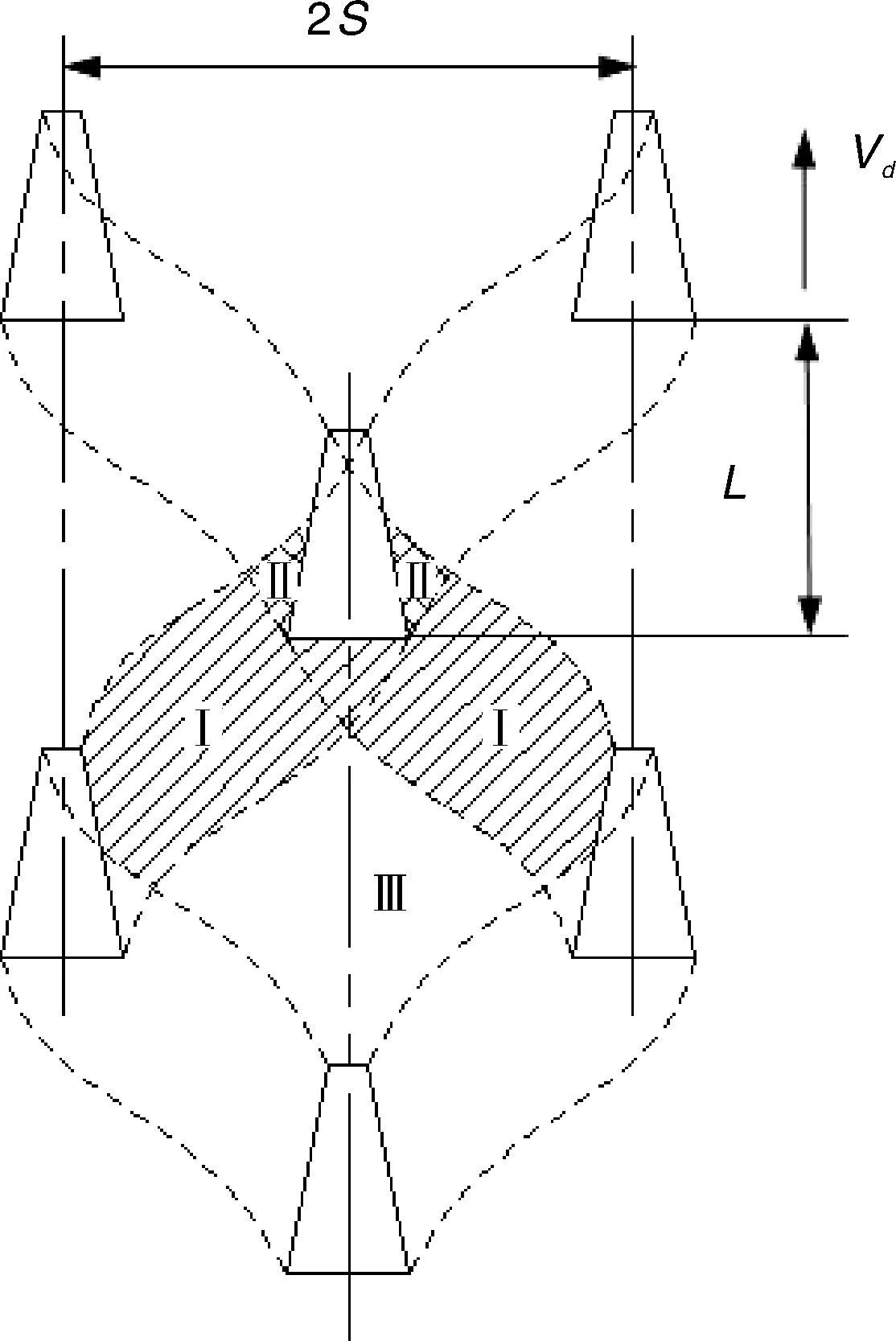

如图4所示:切割区Ⅰ为刀片在往复式切割运动过程中茶叶被切割的区域;切割区Ⅱ为茶叶被切割后,刀片在回程运动过程中重复运动的区域,属于重复作业区;切割区Ⅲ为切割刀片在运动过程中不接触茶叶的区域,属于漏割作业区。漏割区太大会造成漏采或产生碎屑,重复区太大会造成将割过的残茬重割,功率浪费严重,在切割行程S不变的前提下,速比减小,重复作业区面积缩小,漏割作业区面积增大,根据采茶机机械标准可知,刀速比一般大于1.02[21],即:

图4 往复式双动刀片的切割图Fig.4 Cutting diagram of reciprocating double action blade

λ=vp/vd≥1.02。

(22)

式(22)中:vp为切割刀片平均速度,m·s-1;vd为采摘机前进速度,m·s-1。

采摘作业装置由曲柄高速旋转带动双联切割刀片做高速往复运动,工作时,曲柄主轴转速560 r·min-1,曲轴转动一周,切割刀片运动两个行程,刀片的平均运动速度为:

(23)

式(23)中,nd为曲轴的转速,r·min-1;r为曲轴的长度,m。

则采摘机前进作业速度vd需满足:

(24)

选取主轴工作转速nd为560 r·min-1,曲轴长度为0.038 m,代入数值,得vd≤1.39 m·s-1,考虑到实际产量需求预定设计产量为2 500 kg·h-1,取vd=0.8 m·s-1,作业产量为2 880 kg·h-1,满足茶叶采摘设计要求,且茶园实地试验情况良好。

4 试验结果与分析

4.1 试验条件

如图5、图6所示,轻便自走式大宗茶采茶机样机性能试验于2022年6月上旬在绍兴市御茶村茶园种植基地进行。茶园的茶蓬宽度为1.4 m,高度在0.5~0.8 m,茶垄宽度为0.3 m,相邻茶垄间距为1.7 m,茶园坡度≤15°。

图5 试验段茶园Fig.5 Picture of tea garden in experimental section

4.2 试验方法

每次采茶作业以0.8 m·s-1速度行走采摘4垄茶,共进行3次试验,3次试验鲜叶质量分别为510 kg、525 kg、506 kg。收集每次试验采茶机采下全部鲜叶、切割后未被收集的鲜叶以及茶蓬面上未被切割下来的鲜叶,根据采茶机标准《JB/T6281—2007》分别计算芽叶的完整率、可制茶率、损失率以及漏采率性能指标。

(25)

式(25)中:R1、R2分别为芽叶的完整率、可制茶率性能指标,%;W为分析样本总质量,g;W1为完整芽叶质量,g;W2为老梗老叶断枝梗质量,g。

在已切割的试验区域地内随机取5个测段,每段1 m长,将切割抛撒的可制茶梢、单叶等收集、称重并分别计算芽叶的损失率和漏采率。

(26)

式(26)中:R3、R4分别为损失率和漏采率性能指标,%;W3为测段内机采鲜叶质量,g;W4为测段内抛撒的可制茶新梢、单片总质量,g;W5为测段内人工采摘鲜叶质量,g。

4.3 试验结果

由表1可知:该轻便自走式茶叶采摘机工作稳定,采摘茶叶过程中,采下茶叶完整率为81.1%、可制茶率为93.7%、茶叶损失率为0.82%、漏采率为0.77%,各指标均在合格范围以内,符合《JB/T6281—2007》的相关要求,本设计的大宗茶茶叶采摘机可用于丘陵缓坡茶园的采摘修剪作业。

5 结论

(1)针对丘陵缓坡、梯田式茶园设计了一种轻便自走式茶叶采摘机。该机器用模块化设计,底盘和作业装置采用两套独立动力源,传动结构简单,易于实现整机轻量化。

(2)对机器履带行走底盘、采摘装置升降机构、液压传动系统以及往复式采茶作业装置的关键部件进行参数设计与选型计算。

(3)田间试验表明:采下茶叶完整率为81.1%、可制茶率为93.7%、茶叶损失率为0.82%、漏采率为0.77%,各项性能指标均满足要求。