基于ANSYS的烘干塔仿真研究

2023-10-12孙居彦成小飞高海强

孙居彦,袁 龙,成小飞,高海强

(1.山东农业工程学院,山东 济南 250100;2.山东天鹅棉业机械股份有限公司,山东 济南 250032)

我国的粮食收获基本实现了机械化联合收获,一次性收获量大,粮食含水率高,粮食的干燥与保存就成为了粮食生产的关键环节[1、2]。据有关资料统计,因机械化干燥能力较低,每年因不能及时干燥或者处理方法不当造成的粮食霉变、发芽等粮食损失占粮食总产量的5% 左右[3]。我国的粮食烘干技术,因烘干效果差、运行成本高、产能落后,粮食入库品质和水分不达标率较高等问题,大大的影响了粮食储存安全。

因此,本文以提高烘干效率和烘干质量降低运行成本为目的,以粮食的运动模拟为手段,针对现有烘干技术存在的问题进行烘干塔内部结构研究。

1 结构方案与建模

1.1 结构方案

粮食烘干机采用了积木式结构设计,机体布局采用标准塔段布局形式。由烘干段、热风炉、鼓风机、冷却段和排粮机构组成[3]。

该设备的主要部件是烘干塔内交替排列的进气和排气角状管,热风通过进气角状管进入烘干段,粮食表面的水分受热快速气化,再以废气的形式排出。经过烘干冷却后的粮食最终经排粮机构排出。

为了确保热量更为有效地利用,达到节能降耗的目的,本设计烘干塔采用二次循环供风的结构方式。在烘干过程中,湿粮从顶部进入,不断向下移动并同时进行热交换,粮食含水率逐渐降低,直至达到标准要求。上部湿空气会通过风机流出机外,下段含湿较低的热风则循环进入加热室完成热风的回收再利用。

1.2 烘干段结构建模

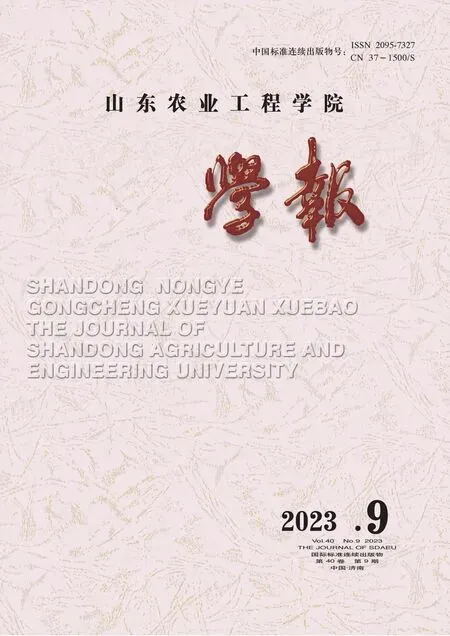

以小麦作为实验材料,这里将小麦颗粒划分为离散相,对烘干段不同样式的角状管进行流场分析,以确定不同结构的角状管和烘干段内壁摩擦对粮食颗粒速度分布的影响。不同结构的角状管模型如图1、2和3所示。

图1 锥形角状管结构示意图

图2 菱形角状管结构示意图

图3 菱形角状管结构示意图

2 粮食烘干机空气流动分析

2.1 整机空气流动分析

本设计粮食烘干燃烧炉为机内安装,冷空气进入机内经燃烧炉加热后形成热空气进入烘干段,上部经热交换排出的湿空气经风机排出机外,而下半部分经粮食烘干排出的温风,因含湿较低被再次引向加热炉。在粮食需要冷风冷却时,风机将冷风送入冷却段,经热交换后粮食降温,冷风变温风,被风机送入燃烧炉,实现了余热的再利用,节能降耗。

2.2 烘干段空气流动分析

混流烘干是一种特殊的烘干工艺,其中烘干段内布满了进气和排气的角状管。粮食按照近似S形曲线向下流动,同时受到热风的加热作用。由于热风需要穿过一定厚度的料层,因此也能够对粮食进行充分加热和去除表面水分。在烘干机内,气流和粮食的流向是一种混合流动的过程,包含顺流、逆流和错流等多种形式,且热风角状管可交替输入和输出布置,加热的热风从进风角状管进入烘干段,从出风角状管流出,因此粮食自上而下能够充分接受各种形式的加热,保证了烘干效果。如图5所示。

图4 烘干段空气流动示意图

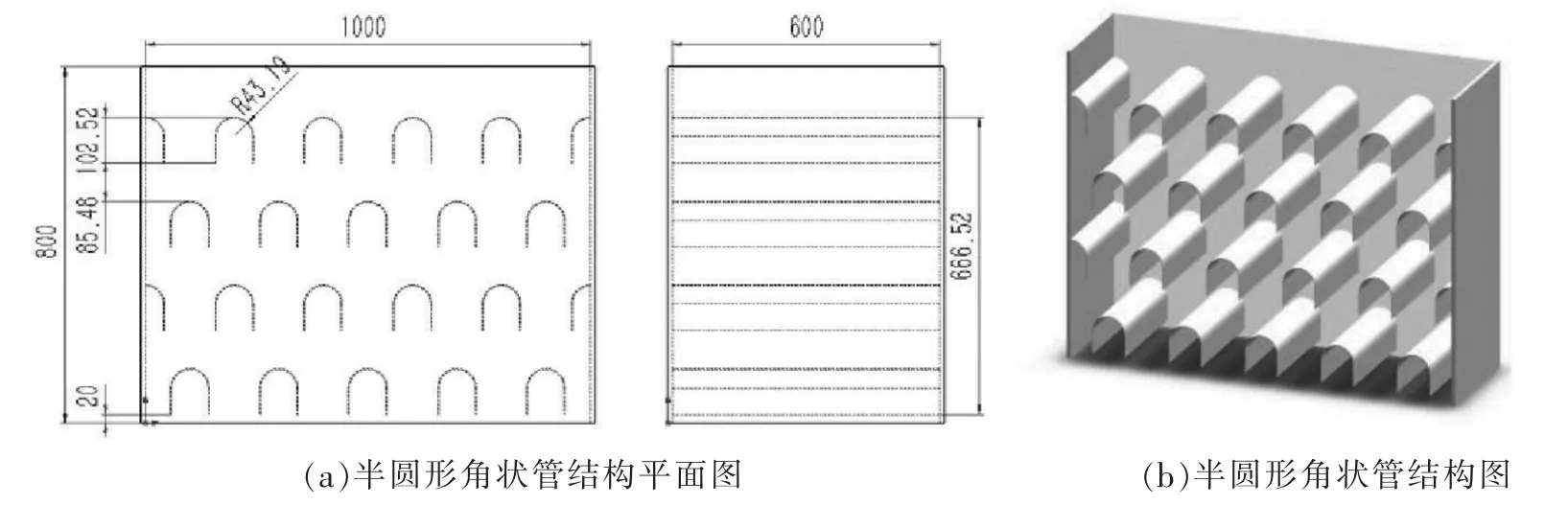

图5 菱形结构截面速度场分布(60°)

3 烘干段粮食速度场仿真

在混流烘干机中,粮食逐步沿烘干机结构顺势呈近S状向下输送,在此过程中空气和粮食同时以共流、反流和交叉流的模式被引导通过角状管。虽然混流烘干机现在被大多数国家和地区广泛应用,但仍有许多分段工艺需要进一步优化[4]例如,在垂直粮食颗粒速度分布上存在着很大差异,角状管侧壁的摩擦导致粮食停留时间存在差异,发生粮食部分的欠烘干或过度烘干这种烘干不均匀的情况。

为了改善这种情况,同时考虑到不同形式的角状管对粮食通过混流烘干机气流的影响,进行烘干段内壁和角状管对粮食颗粒速度分布规律仿真,获得角状管结构优化方案。

以下是烘干段流体速度场分析。将烘干段内壁定义成理想的光滑平面,只对角状管上方和侧壁定义摩擦的存在。基于烘干模拟的烘干段模块如图2、3和4所示,分别构建了锥形、菱形角状管开口角度 40°,60°,80°以及一个圆形弧顶的风管。

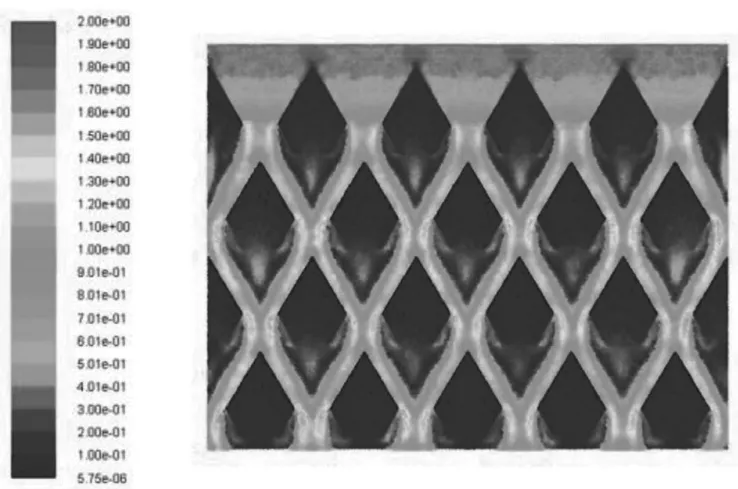

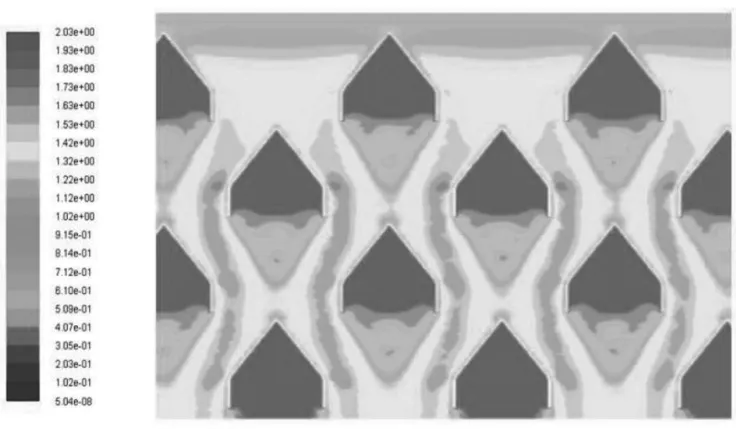

仿真结果如图5-10所示。

图6 菱形结构整体速度场分布(60°)

图7 锥形结构截面速度场分布(60°)

图8 锥形结构整体速度场分布(60°)

图9 锥形结构截面速度场分布(40°)

图10 锥形结构截面速度场分布(80°)

通过对仿真模拟的结果分析,角状管周围存在速度差异。在相同角状管开口角度相同的情况下,发现锥形结构和菱形结构在烘干段模块中速度分布有一定差异,小麦颗粒在角状管侧壁和顶部移动较慢。通过对半圆形结构角状管的仿真得出:半圆形结构的角状管对速度分布的影响极其不均匀。因此,放弃半圆形角状管的结构设计方案。

40°的角状管存在粮食运动速度不均匀的情况,而顶角为60°时速度分布显著均匀,而当顶角设定为80°时速度分布仍达不到60°时的效果;因此,对于角状管顶角开口度数应该考虑选用60°左右。

通过研究相同角度的锥型角状管和菱形角状管,在烘干段速度分布结果发现,菱形结构的侧壁相较于锥型结构的侧壁有所偏离,积极的影响到小麦颗粒通过侧壁是与侧壁间的摩擦而带来的速度差异,运动过程中小麦颗粒偏移了角状管侧壁,减小了与侧壁间的相互作用而带来的速度影响,对改善粮食烘干质量间不均匀是有益的。

4 烘干段粮食温度场仿真

由于混流式粮食烘干机主要采用热风为烘干介质,热风源的温度高低决定了粮食烘干后的品质,合理的控制热源温度还可以提高烘干效率。通过温度场的仿真模拟来确定角装管的间距以及分布规律是控制温度场温度分布的有效途径。

当热风温度分别为 60℃、65℃、70℃、85℃时粮食颗粒的温度分布模拟结果如图11所示。

图11 不同温度粮食烘干段温度场截面对比

从图11粮食烘干段温度场模拟结果得出,粮食颗粒在烘干段粮粒温度几乎没有变化,考虑角状管间距对烘干段温度场的影响,用角状管垂直最小间距10mm代替12mm,角状管的水平间距200mm代替240mm来模拟相同条件下不同位置对粮食颗粒温度场的影响,模拟结果见图12。

图12 不同温度粮食烘干段温度场截面对比

从图12粮食烘干段温度场模拟结果得出,当相邻角状管的垂直最小间距减少到10mm时,部分粮粒温度会更高,表明这部分粮粒与热空气的接触热交换更充分。由于箱角之间的垂直距离变短,且烘干时间相同,与上部相比,下部热空气的烘干部分增加,粮粒的总体平均温度得到提高,从而可以更充分地烘干粮粒。因此,角状管的垂直最小间距可以优化到10mm,以实现更好的烘干效果。

当角状管的水平距离减少到200mm时,角状管之间的粮粒温度分布比烘干段水平方向上240mm的水平距离更均匀,因此角状管的水平距离不能太大。本文将水平方向的角状管间距优化至200mm。

根据上述仿真分析,发现粮粒在烘干中,随着热空气循环流动,热风温度自上而下逐渐下降,同时粮粒温度会逐渐上升;垂直截面接近角状管的粮粒温度较高,而在进风角状管内,进入粮粒堆的热空气温度会比从进风口流入的热空气温度高;同时,一部分热空气会从进风角状管流出并扩散到进气管上方的粮粒堆中。

通过上述分析可知,相邻角状管间的安装布局对烘干效果有着重要的影响。经分析研究,将水平方向间距优化为200mm,垂直方向最小间距优化到10mm,能够使粮食颗粒温度分布更加均匀,从而使烘干效果更加充分。

综上所述,通过对粮食烘干机烘干段的空气流动分析以及对粮食颗粒进行速度场分布和温度场的仿真研究。结果表明,粮粒流动分布依赖于角状管的结构和排放布置;通过对两种传统结构的设计仿真模拟,发现粮粒通过烘干段中心具有较高的速度和较低的摩擦效应;角状管下方的尾流揭示了壁摩擦和位于侧壁处的半角状管对粮粒流动的影响,使得粮粒有不同的停留时间,导致烘干效果不佳造成烘干质量不均匀的问题。