逐跨提升连接再整体提升大跨度管桁架施工技术研究

2023-10-12刘瑞琪胡永利秦晓鹏闵凡文胡莲生

刘瑞琪 胡永利 秦晓鹏 闵凡文 胡莲生

目前,高强度、轻质钢结构在大跨度屋面系统中有着广泛的应用,使运动场馆、剧场、车站等大型公共建筑朝着大跨度建筑的方向发展。传统的钢结构安装手法为拼接和焊接相结合,优点是工艺简单、易操作,容易在体量较小的结构上实现。但是该工艺应用于大跨度结构体系时存在一些弊端。由于高空散拼法属于高空作业且工序多,无法保证结构整体的安装质量,会导致成本增加、工期延长,无形中增加了安全隐患[1]。另外,传统的高空散拼工艺需要利用场地周转材料、安置机械等,因此不适用于场地狭小的项目。逐跨连接再整体提升的施工工艺,运用大跨度屋面桁架的整体提升施工技术,有效解决了大型屋顶钢结构施工中的质量、安全和进度问题,而且对场地空间的影响较少,具有优秀的应用前景和推广价值[2]。

新建济南至莱芜高速铁路项目站房工程雪野站,站房形式为线侧下式中型站房,总建筑面积9988.22 m2。屋盖采用空间管桁架+单榀桁架构成的组合结构体系,结构跨度48.5 m,悬挑距离为9.5 m,纵向长度为174.6 m,结构顶标高为27.491 m,属于超限大跨钢结构,结构设计和施工都需要进行专门的研究和论证。对于施工过程中比较关键的问题,如工程安装方法、安装顺序、卸载方案等,要进行重点分析,给出量化指标,保证工程安装的经济性和安全性。

1 逐跨提升连接再整体提升大跨度管桁架施工技术

1.1 钢屋盖结构体系

钢屋盖外形呈3 个倒“V”形,主桁架通过抗震球形支座与混凝土柱顶连接。钢结构主要由主桁架、次桁架、钢系杆、水平支撑、马道、预埋件、抗震球形支座和屋面檩条系统8 部分组成。主桁架为倒三角桁架,中轴对称,杆件均采用圆钢管,节点为相贯节点[3]。次桁架有三角次桁架和单片次桁架两种类型,杆件均采用圆钢管,节点为相贯节点。

1.2 技术方案

1.2.1 方案选择

施工现场北侧为已经施工完毕的济莱高铁既有桥,南侧为正在施工的与站房混凝土结构相连的框架结构,西侧为景观湖,东侧为临时道路。经过查勘和初步对比分析,采用提升或顶升的施工方案。如果采用顶升,经原设计单位对支撑点下部的梁板混凝土结构进行核算,发现不能满足受力要求。同时,结合该钢屋面的造型和南北两侧的混凝土柱,经核算将混凝土柱作为整体提升的受力点能够满足荷载要求。通过综合对比分析,确定采用将屋面钢结构构件用塔吊吊装至候车大厅,先按设计造型拼装支架,然后逐跨提升至设计位置,连接后再整体提升的施工方案[4]。

1.2.2 工艺原理

空间管桁架屋盖整体提升施工工法充分利用既有混凝土结构柱,在柱顶设置顶部提升架,实现了管桁架地面拼装和原位吊装,无须额外搭设格构柱。钢筋混凝土支撑柱浇筑时,先把提升架预埋件和支座预埋件安装在钢筋混凝土支撑柱的骨架上,再下设锚固钢筋,增加预埋件与混凝土柱的连接强度。提升架预埋件与支座预埋件错位布置,管桁架提升至设计位置后可直接固定在支座上[5]。施工前,应提前设计好提升架的形式和尺寸,综合分析确定提升吊点的布设位置。根据设计方案,制作上锚点工装、下锚点工装和拼装胎架。

1.2.3 施工工艺流程

施工工艺流程如下:安装预埋件以及支座―提升体系设计与布置―桁架楼面原位拼装―整体提升设备调试―试提升―正式提升―提升合龙―提升卸载―拆除提升工装以及设备。

正式提升的具体步骤如下:第1次提升,6 轴、7 轴主桁架及相应的次桁架提升至与5 轴、8 轴主桁架对应的造型位置;第2 次提升,5 ~8 轴主桁架及相应的次桁架提升至与4 轴、9轴主桁架对应的造型位置;第3 次提升,4 ~9 轴主桁架及相应的次桁架整体提升至设计位置,与两侧的屋面钢结构合龙。

1.2.4 操作要点

施工的操作要点如下:

1)安装柱顶预埋件和支座。在浇筑钢筋混凝土支撑柱时,先把支座预埋件放在钢筋混凝土支撑柱的骨架上,再进行浇筑。每个柱顶需要设置4 个提升上锚点埋件。

2)提升体系的设计与布置。根据提升区钢屋盖和混凝土结构的特点,综合分析确定提升吊点的布设位置。本工程在主桁架下弦杆的端部共计布置12 个提升点。

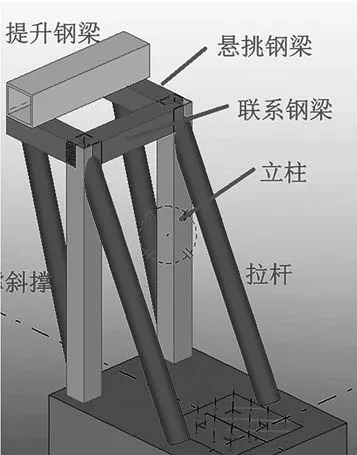

首先,上锚点工装设计。每个提升点设置1 套提升上锚点工装,每套提升上锚点工装均由2 根立柱、2 根悬挑钢梁、1 根联系钢梁、1 根提升钢梁、2 根斜撑和2 根拉杆组成,如图1所示。提升钢梁顶部放置1 台100 t 或40 t 的提升油缸。

图1 提升上锚点工装设计图(来源:网络)

其次,下锚点工装设计。提升下锚点工装采用钢板组拼而成,如图2所示。提升下锚点工装分为2 种类型,包括8 个100 t 提升油缸对应的下锚点和4 个40 t 提升油缸对应的下锚点。下锚点工装安装在下弦杆端部,采用焊接连接。

图2 提升下锚点工装设计图(来源:网络)

最后,拼装胎架设计。根据构件体型特征设置不同的拼装胎架,采用L50×5 的角钢固定立柱。将组装好的胎架安置在桁架的组装平台上,钢桁架的主要钢管在设计位置处要设置突出牛腿,确保其上面的平面标高与纵向桁架下面的设计标高相符,便于定位焊接。由于桁架高度较高,在胎架两侧设置活动操作架用于组装操作。胎架的组装由测量人员定位,对每个支点进行水平测量。

3)提升设备安装。要点如下:第1,安装上锚点和下锚点工装。在桁架下弦端部安装下锚点,根据下锚点的坐标进行上锚点的安装,必须确保上、下锚点在同一铅垂线上,水平偏差不应大于提升高度的1/1000,且不应大于50 mm,本工程水平偏差的限值为12 mm。第2,切割钢绞线。钢绞线采用高强度低松弛预应力钢绞线,根据设计长度切割钢绞线。第3,钢绞线与千斤顶连接。钢绞线采用地面平穿法与千斤顶相连。第4,安装提升油缸。仔细检查带有钢绞线的提升油缸,根据油缸的布置,按照规定吊装到位。在设置提升油缸和下锚点时,要精准定位,要求提升油缸安装位置和下锚点投影的误差不超过10 mm。随着提升构件不断上升,钢绞线会不断伸出提升油缸。第5,安装地锚。安装地锚前,认真检查钢绞线与油缸的位置关系,严格控制地锚方向与油缸方向保持一致。地锚安装完成后,要进行钢绞线预紧工作。第6,安装液压系统。根据布置,在提升平台上安装液压泵站,连接液压油管,检查液压油,并且准备备用油。第7,安装计算机控制系统。计算机控制系统采用控制器局域网总线技术(Controller Area Net-work BUS,CAN-BUS)开发的现场实时网络控制系统。安装锚具传感器、提升千斤顶行程传感器、油压传感器和长行程传感器,注意钢丝绳保护,连接通信电缆和控制电缆。

4)提升系统调试。按照提升油缸的调试、液压泵站的调试以及计算机控制系统的调试3 个步骤进行系统调试工作。

5)试提升。为了检验被提升桁架及提升支承结构的安全性和计算机控制液压系统的可靠性,每次提升前均要进行试提升。

首先,试提升。提升载荷的加载过程依照20%、40%、60%、70%、80%、90%、95%和100%的负荷比例进行分级加载。在加载过程中,需要观察被提升的桁架和提升支撑构造,只有在没有异常情况的前提下才能继续加载[6]。

其次,空中悬停。桁架从胎架脱离后,应在离开胎架最低点100 mm 处暂停提升。在暂停期间,需定时安排人员检查和测试提升支持结构和被提升的桁架,确认符合标准后才可以继续提升。检测内容包括:提升点位移、结构形变、上锚点设备位移、塔架基础下沉以及现场风速等。在试提升阶段,需要监测各点的位置、载荷等参数,并观察系统的同步控制情况,为后续的决策提供科学依据。

6)正式提升。经过试提升和观察确认无误后,就可以开始正式的提升操作。提升过程中,需要记录各个点的压力和高度。在提升阶段,不能拆卸或改变提升支撑结构,采用测量设备监测被提升桁架的高度和高差,根据计算结果设定进行控制。如果提升点的负荷或高差出现偏差,应该立即调整或暂停提升,解决问题后才能恢复提升。在被提升桁架到达设计高度后,进行平面位置的核对和校正。将负载全部转换到下锚,提升油缸进入安全行程。

7)提升合龙。为了确保桁架提升就位后顺利对接,需要根据测量结果单点调整桁架的提升点,以此来调节施工偏差,保证钢屋盖的整体尺寸,确保施工质量[7]。合龙前必须对已安装完成的结构进行全方位的焊接质量检查,防止出现漏焊和焊缝质量不过关的情况。为了确保合龙口的间隙符合要求,尽量减少合龙时的焊接量和焊接应力,可以选用气保焊和手工电弧焊相结合的焊接方法[8]。

8)提升卸载。本项目提升卸载遵循“同步分级、均衡缓慢”原则,利用提升油缸,采用同步逐级减轻负荷的方法,对整个提升区进行卸载[9]。利用提升油缸进行卸载,实际上是液压提升设备释放油压、提升器钢绞线卸载的过程。卸载时,每次卸载量设定为5 mm 或10 mm,并按照5 mm、10 mm、20 mm、30 mm 的卸载量分级卸载。当每级总量超过10 mm 时,按照10 mm 进行分步。每级卸载的时间间隔不应少于2 h,每步卸载的时间间隔为10 min。

9)提升工装和设备拆除。当桁架被提升到适当位置,构成稳定结构并固定下来时,待相关检测和提升卸载完成后,才能进行整体提升设备和工装的拆卸工作[10-12]。

2 效益分析

2.1 工期对比分析

逐跨拼装工艺提升了拼装和焊接效率,能够有效利用场地空间,从而减少交叉施工,和传统的高空散拼施工方式相比节约工期约50 d[13-15]。

2.2 成本对比分析

相比传统高空散拼工艺,逐跨提升连接再整体提升大跨度管桁架施工工艺减少了大型机械的台班数量,缩短了工期,从而大大减少了人材机的投入,成本核算如下:

1)增加的材料费用。上锚点工装费用8 万元,下锚点工装费用2 万元,提升油缸费用15 万元,智能控制系统费用15 万元。

2)人工费。施工速度快,减少了人工机械成本,节约工期近50 d,每日人工费为3 万元,共计节省人工费约150 万元。

3)机械费。节省起重机械和高空焊接费300 万元。

4)其他费。节省电费25 万元。

综合以上成本,共计创造经济效益约435 万元。

3 结语

逐跨提升连接再整体提升大跨度管桁架施工工艺,利用已有混凝土柱原位提升管桁架屋盖,关键在于提升装置的设计、分段区域的划分和提升油泵的选择。

同步控制是整体提升施工技术的重难点,因此计算机控制系统的调试和提升系统的妥善安装,对钢结构顺利提升至关重要。计算机控制系统采用CAN-BUS 总线技术开发的现场实时网络控制系统,对提升过程进行全程控制。

同时,提升时应配备经验丰富的技术人员全程控制,并加强过程中的安全检查。通过数值模拟比较和优化卸载方案,结合施工场地的实际条件和结构特点,确定卸载方案,以“同步分级、均衡缓慢”为原则,采用同步逐级减荷的方法,利用其提升油缸对整个提升区进行卸载,方能保证结构由支承体系顺利转变为自承力体系。