某游乐设施安全压杠的风险评价应用研究

2023-10-12宋伟科

赵 强 宋伟科

(中国特种设备检测研究院 北京 100029)

大型游乐设施是指用于经营目的,承载乘客游乐的设施,其范围规定为设计最大运行线速度大于或者等于2 m/s,或者运行高度距地面高于或者等于2 m的载人大型游乐设施[1]。其作为特种设备的一个种类,因其较高的社会关注度,又被称为“特种设备中的特种设备”。截至2020 年底,在用A 级大型游乐设施2 417 台(套),其中滑行车类游乐设施636 台(套),占A 级大型游乐设施比重达26.3%。通过事故分析统计,滑行车类游乐设施发生事故的概率高于其他类游乐设施,占事故总数的36%[2]。而滑行车类事故中,安全压杠失效将直接导致乘客甩出等重大伤害事故,其事故后果往往是无法承受的。因此,安全压杠及其锁紧机构是保障滑行车类游乐设施安全运行的重中之重。

1 安全压杠及工作原理

1.1 压杠主要型式

安全压杠是大型游乐设施中最常用、可靠性较高的一种乘客束缚装置(如图1 所示)。设备依靠安全压杠压紧身体来确保游客不会在运行过程中被甩出车外,达到确保游客安全乘坐的目的。安全压杠的主要型式有压肩式、压腿式和压腹式3 种。为了保证设备运行时安全压杠不会意外开启,安全压杠须设计有锁紧机构。安全压杠的安全性直接关系游客的生命安全,也是设计制造、检验检测和维护保养等工作的重点。

图1 车体结构图

1.2 压杠基本工作原理

大型游乐设施安全压杠依靠锁紧机构实现锁紧功能。锁紧机构的主要型式有棘爪锁紧、闭式油缸锁紧等,其中以棘爪锁紧结构最为常见,其主要部件为棘爪和棘轮。一般情况下,棘爪靠弹簧弹力与棘轮啮合,使压杠保持锁紧状态。棘爪通过气弹簧拉动钢丝绳与棘轮分离(需克服弹簧弹力),使压杠保持在打开状态。另外,在无外力作用的情况下,棘爪在压缩弹簧的作用下会保持啮合的趋势,使得设备在运行过程中以及棘爪不受外力作用的情况下,安全压杠不会自行打开。为便于读者理解,本文以国内某台过山车的安全压杠为例,对其工作原理进行描述。

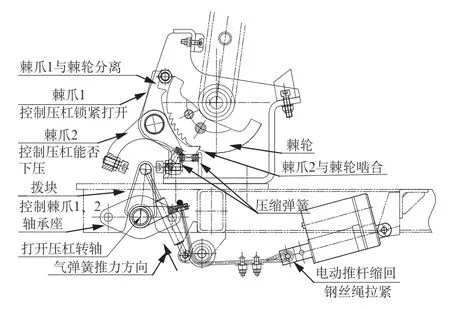

1.3 压杠打开工作原理

压杠打开状态如图2 所示:电动推杆缩回,通过钢丝绳拉动压杠转轴,使拨块拨动棘爪2 逆时针旋转,克服弹簧弹力带动棘爪1 逆时针旋转,使棘爪1 与棘轮分离,压杠可自由动作。当压杠往上推到最高位置时,棘爪2 在压缩弹簧作用下与棘轮啮合,使压杠固定,无法下压。此时压杠处于打开位置,以便乘客上下游乐设施。

图2 压杠打开状态

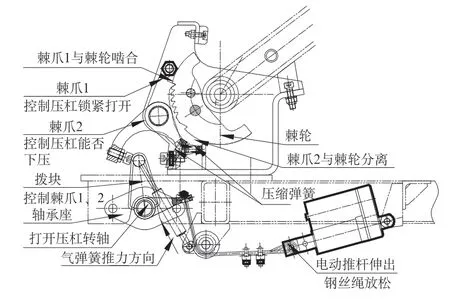

1.4 压杠锁紧工作原理

压杠锁紧状态如图3 所示:电动推杆伸出,使钢丝绳松弛。在气弹簧的推力作用下,拨块带动棘爪2顺时针旋转,使棘爪1 与棘轮啮合,压杠实现锁紧功能,拨块在气弹簧作用下保持与棘爪2 接触。此时,气弹簧和压缩弹簧共同作用,可实现运行过程中压杠保持闭锁状态。

图3 压杠锁紧状态

通过以上分析可以看出,压杠及其锁紧装置中每一个部件的可靠性都会对压杠的功能产生影响,因此需要对压杠锁紧装置中的各零部件进行风险评估,以避免零部件失效造成压杠锁紧装置功能不可靠而对游客乘用游乐设施产生不可接受的风险。

2 安全压杠锁紧机构风险评估

国家标准GB 8408—2018《大型游乐设施安全规范》中明确规定了大型游乐设施在设计阶段须进行风险评估[3]。游乐设施设计风险评估的目的是在产品前期设计阶段尽可能全面识别出有可能对游客造成人身伤害的风险点。一旦发现存在上述风险点,应对其进行安全评价。通过信息收集、危险识别、风险评估和风险控制4 个过程从设计阶段完善设计方案,保证设备安全[4-6]。

2.1 风险评估方法的选择

风险评估在各行业中都有较广泛的应用,方法也是多种多样,按类别主要分为定性分析和定量分析两大类。不同的风险评估方法针对的分析层面也不相同,合理选择风险评估方法直接关系评估结果的可靠性。目前游乐设施设计制造单位普遍采用的是故障类型和影响分析法(FMEA),本文也采取该方法对安全压杠的锁紧机构部位进行风险评估。失效模式及后果分析FMEA (Failure Mode and Effects Analysis)是在风险发生之前对风险进行预防和控制,对安全压杠锁紧机构进行危险识别、风险评估和风险控制,采取措施予以消除或使其处于有效控制之下,该方法目前在游乐设施设计阶段的应用较为普遍。

2.2 基于零部件的FMEA

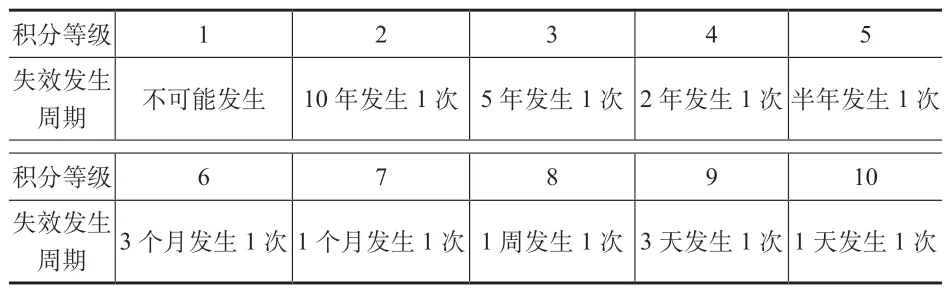

本文主要从设备的角度出发,来发现、评估和化解危险状态,以保证设备安全,间接保证游客人身安全。它主要是从失效严重度S(Severity)、失效发生可能性O(Occurrence)和失效发现可能性D(Detection)3 个维度进行风险评估。根据滑行车类游乐设施事故与故障统计分析情况,设计了零部件的失效严重程度积分表(见表1)、失效发生可能性积分表(见表2)和失效发现可能性积分表(见表3)。

表1 失效严重程度S 积分表

表2 失效发生可能性O 积分表

表3 失效发现可能性D 积分表

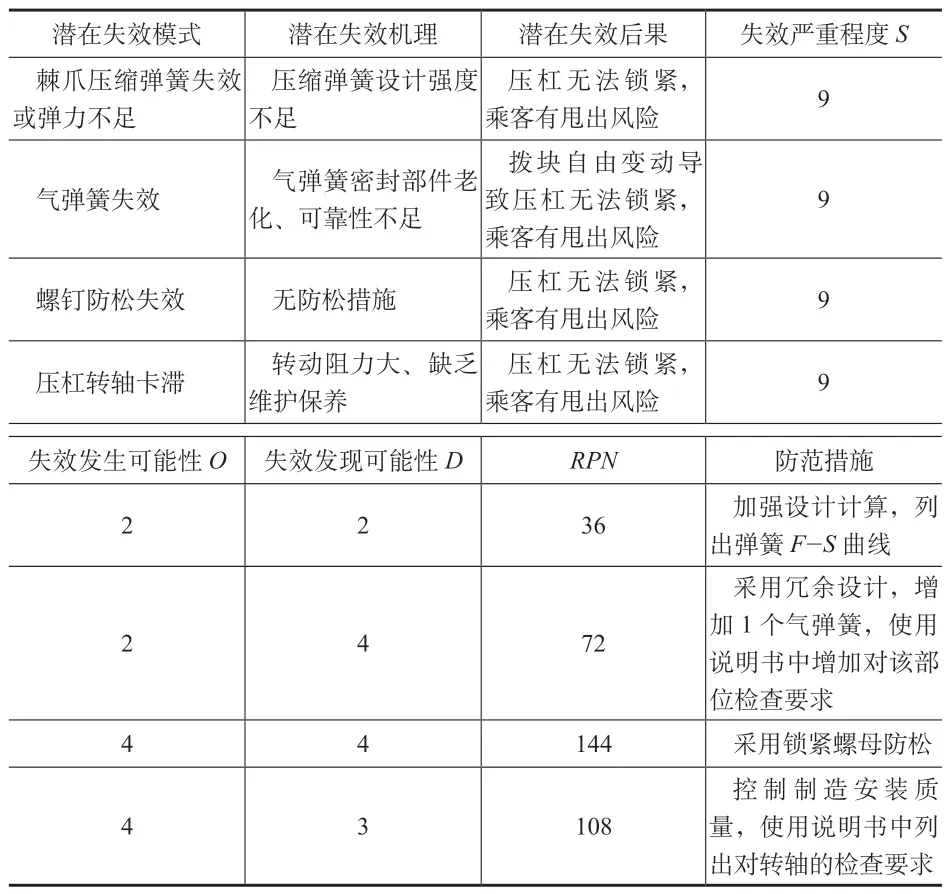

等级积分RPN值为失效发生的可能性O、失效严重程度S及失效发现的可能性D三者之间的乘积,即RPN=失效发生可能性O×失效严重程度S×失效发现可能性D。本文仅利用FMEA 方法对安全压杠锁紧机构部分进行风险评估,具体内容见表4。

表4 安全压杠锁紧机构FMEA 分析表

2.3 对压缩弹簧遭受意外冲击情况的计算

除了上述对压杠部件进行风险分析外,还要考虑运动过程中的意外情况。例如:当车体处于滑行状态时,若出现气弹簧失效的情况,由于振动或其他因素导致拨块绕转轴自由摆动,此时拨块存在撞击棘爪1 的情况,若冲击力大于棘爪1 压缩弹簧的弹力,则棘爪1 与棘轮会分离而使压杠锁紧失效,若冲击力小于棘爪1 压缩弹簧的弹力,则压杠仍能保持闭锁状态。

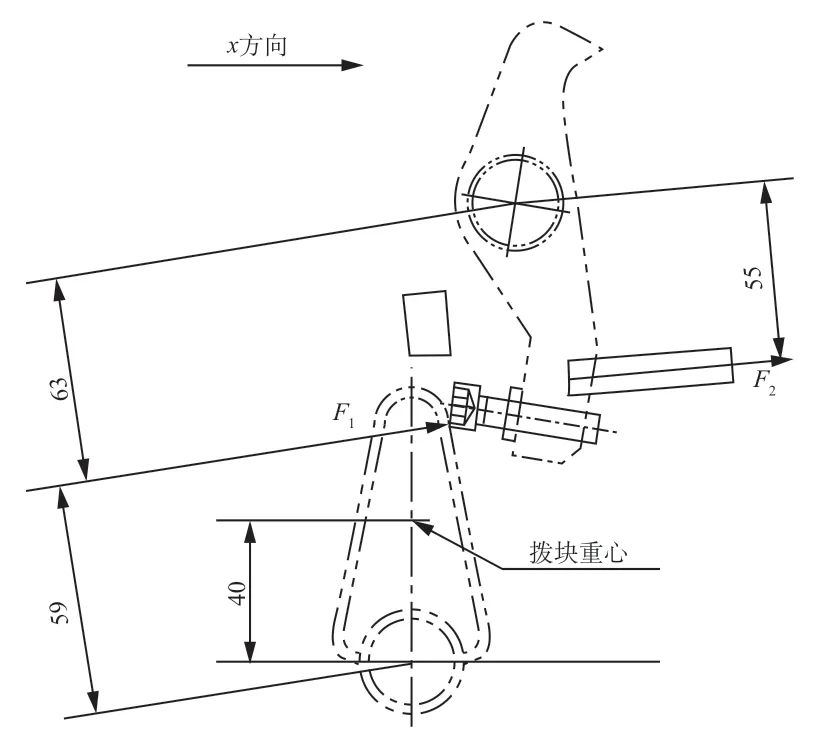

根据设计选型,棘爪1 使用的压缩弹簧在棘爪啮合时的弹力为3 N,拨块质量为0.12 kg,拨块冲击棘爪1 时受力如图4 所示,x方向最大加速度为1.65g,保守计算取冲击系数为2,计算结果如下:

图4 拨块冲击棘爪示意图

拨块对棘爪1 的冲击力F1=kma=2×0.12×1.65×9.8×40÷59 N ≈2.6 N。

对棘爪1压缩弹簧的作用力F2=F1×63÷55 N≈3 N。

因此,在气弹簧失效的情况下,拨块的惯性力刚好可打开压杠锁紧,此时压杠锁紧不可靠。为了保证完全规避此风险点,需对此装置进行优化,不得让拨块自由摆动冲击棘爪1。

3 改进措施

针对上述风险评价发现的问题,对此设计方案进行了如下优化:

1)在每个打开压杠装置增加1 处气弹簧作为冗余设计,确保一处气弹簧失效后仍有另一个气弹簧可以使拨块处于限制状态而不会随意摆动,确保拨块不会撞击棘爪1。

2)优化压缩弹簧选型设计,棘爪1 使用的压缩弹簧在棘爪啮合时的弹力增加至6 N 以上,确保拨块在意外撞击情况下不会打开棘爪1。

3)压杠机构上所有螺母改为防松螺母,避免螺栓在设备运行过程中意外松动。

4)在产品使用维护说明书中增加对压杠转轴的维护保养和日常检查要求,确保压杠转轴不会意外卡滞。

4 结论

1)通过对压杠部分的结构优化,安全压杠的工作可靠性明显加强,优化后的压杠工作可靠性更高。

2)设计制造单位在安全压杠等涉及人身安全的重要零部件设计上尽量选用成熟可靠的设计。

3)对于新结构的设计,应借助风险评估等方法对其进行安全评估,并采取有效措施消除其潜在风险。