全生物降解PBAT 合成工艺

2023-10-11曹杰

曹杰

(华阳集团(山西) 钙基新材料有限责任公司,山西 昔阳 045300)

0 引 言

PBAT 是聚己二酸/ 对苯二甲酸丁二醇酯,PBAT 是己二酸丁二醇酯(BA)和对苯二甲酸丁二醇酯(BT)的共聚物。具有PBA(聚己二酸丁二醇酯)和PBT(聚对苯二甲酸丁二醇酯)特征,又具有优秀的延展性能及断裂伸长率,生物降解性良好。PBAT成膜性良好,能够取代以往的高密度聚乙烯薄膜材料用于购物袋或地膜生产。吹塑、挤出和注射成型都能够加工出PBAT,多用在薄膜塑料及生产发泡材料。

1 PBAT 制备工艺流程

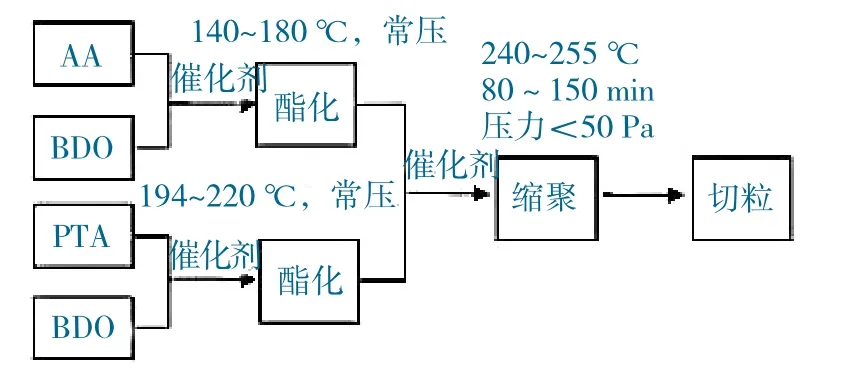

PBAT 的制备分为共酯化、分酯化和串联酯化3 种酯化方式。

共酯化工艺流程如图1 所示。

图1 共酯化工艺流程Fig. 1 Co-esterification process flow

分酯化工艺流程如图2 所示。

图2 分酯化工艺流程Fig.2 Esterification process flow

串联酯化工艺流程如图3 所示。

图3 串联酯化工艺流程Fig.3 Tandem esterification process flow

当前我国市场上一般采用共酯化和分酯化,而分酯化方法是大多数公司使用的,串联酯化方法比较少见。

2 一步法和两步法PBAT 酯化工艺流程的异同

3种酯化方法不是辨别一步法和两步法的标准。按酯化的工艺流程来说,制备PBAT 共分为一步法和两步法2 种。

2.1 一步法PBAT 酯化工艺流程

以往的五釜一步法主要是意大利Novamont 公司主导,优势是工艺流程操作简单,适用设备少,投入低。

2.2 两步法PBAT 酯化工艺流程

德国巴斯夫公司是两步法的代表,两步法PBAT 酯化工艺流程和一步法的化学反应过程相同,主要差异为缩聚用时差异后续是否提高分子量使用扩链剂。一步法工艺流程简单,是直接使用酯化反应缩聚成高分子量的PBAT,两步法与一步法的主要区别为先缩聚成为低分子量的PBAT 树脂,而后加入扩链剂,再缩聚制成高分子量的PBAT,相比之下两步法的酯化工艺流程中缩聚成高分子的缩聚工艺耗时更短,优势显著。

2.3 一步法与两步法的异同

2.3.1 与一步法相比,两步法的优势显著

(1) 按照两步法工艺流程制备的PBAT 物理性能优势明显,尤其是抗老化性能更为显著。

(2) 按照一步法制备的高分子量的PBAT,一般需要进行化学反应6~7 h,反应时间很长,不但要缩聚高分子量PBAT,而且要求PBAT 成分子量达到10 万以上、熔指达到3~5。两步法只需缩聚成熔指60 ~ 80 的低分子量PBAT,再用扩链剂提高分子量,而扩链剂反应时间较缩聚要短,通常只需要3~4 h。

两步法PBAT 酯化工艺流程反应时间比一步法短,所以一样容积的反应釜,两步法的产能比一步法高很多。

2.3.2 两步法PBAT 酯化工艺流程特征

(1) 设备需要从国外尤其是德国进口,国外进口的两步法设备性能好,设备投入的资金大于一步法。

(2) 两步法PBAT 酯化工艺在扩链工作中容易出现技术困难,例如扩链剂和PBAT 的分散性存在问题,难以解决,倘若扩链剂出现分散不均匀的现象,PBAT 酯化工艺就会呈现PBAT 熔指不均匀的现象。

(3) 德国的巴斯夫公司两步法酯化工艺自带扩链剂,可以降低PBAT 改性成本。巴斯夫扩链剂能够多次使用,而且活性不损坏,与其他扩链剂相比优势明显。

3 全生物降解PBAT 合成工艺

3.1 PBAT 聚合反应

在工艺过程中,酯化和缩聚同时进行,但在酯化反应段,酯化反应占主导地位;在缩聚反应段,缩聚反应占主导地位。山西华阳生物降解新材料有限责任公司6 万t/a PBAT 建设项目使用聚己二酸对苯二甲酸丁二醇酯(PBAT) 一步法聚合工艺。

使用的新型高效催化体系,经过脂肪族二元酸和二元醇的缩聚反应,不用“扩链”制得分子量超过200 000 高分子量PBAT 类聚酯,简化了国外常用扩链法合成工艺,降低了合成成本。

一步法PBAT 合成工艺提高了聚合反应工艺稳定性,而且使生产过程中有机物都被回收,生产过程是零排放的绿色工艺过程。

3.2 酯化反应方程式

酯化反应方程式如下:

3.3 预缩聚反应

预缩聚反应反应方程式如下:

3.4 终缩聚反应

终缩聚反应反应方程式如下:

3.5 副反应(四氢呋喃) (THF)

副反应反应方程式如下:

(1) 1,4 丁二醇脱水生成THF

(2) PBAT 分子链上脱水生成THF:

4 工艺流程

配置装置考虑最终产品性质的弹性要求,在微负压状态下进行酯化反应,真空状态由液环真空泵系统提供;缩聚反应在负压状态下工作,真空状态由丁二醇蒸汽为动力源的真空喷射系统提供。

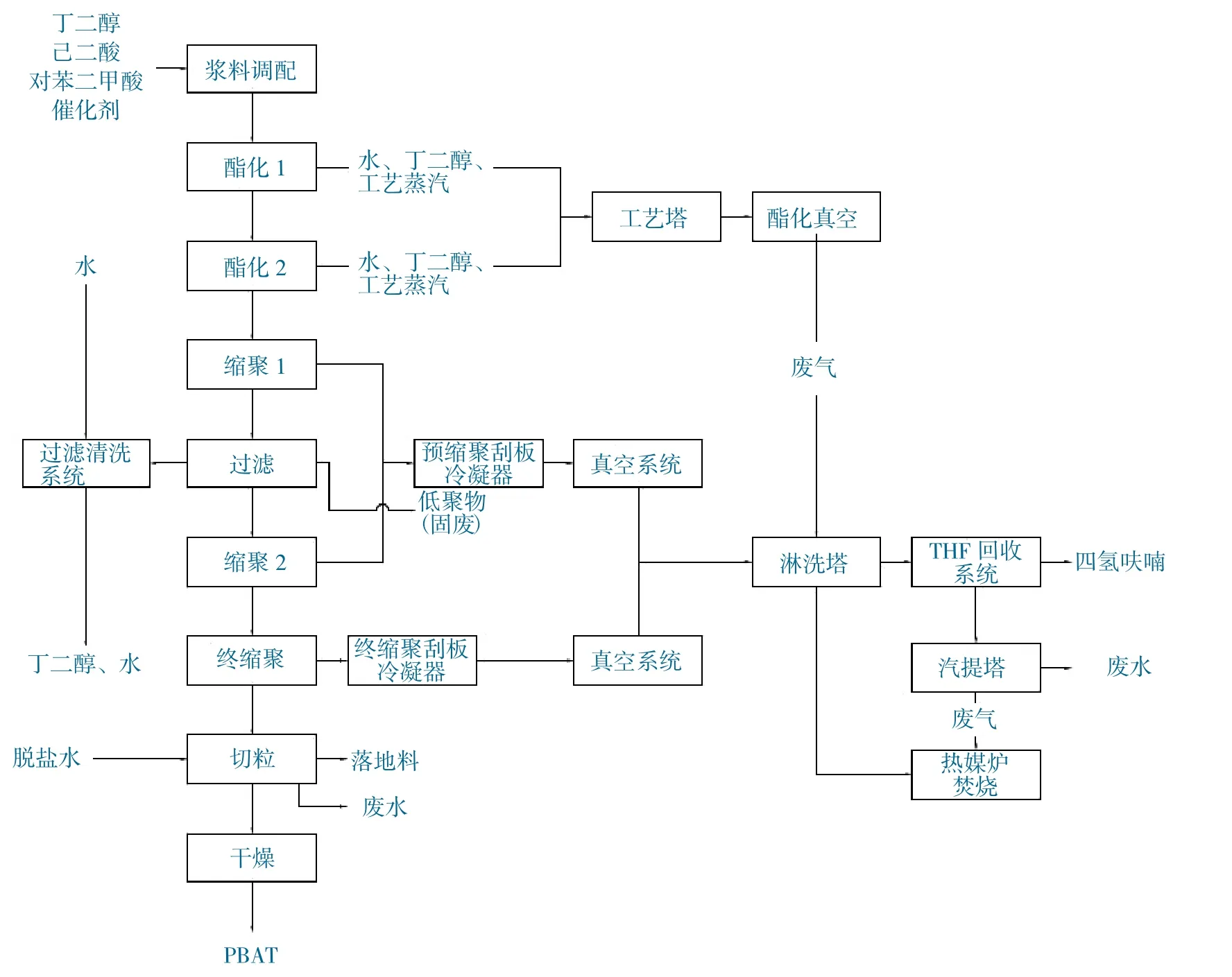

全生物降解PBAT 合成工艺聚合反应流程如图4 所示。

图4 全生物降解PBAT 合成工艺聚合反应流程Fig.4 Total biodegradation PBAT synthesis process polymerization process

BDO 从原料贮罐用泵送至PBAT 聚合楼的各个用户,贮罐用0.3 MPa 蒸汽盘管保温,常压。

4.1 浆料配置(间歇流程)

将PTA 和AA 分别与BDO 按物质的量比为1∶1.3 间歇配置。BDO 经计量加入浆料配置罐,搅拌后将PTA、AA 投入浆料配置罐中。PTA、AA和BDO 搅拌均匀进入浆料成品罐,经螺杆输送泵送到酯化1 釜进料口。

4.2 酯化系统

浆料由浆料螺杆泵输送至酯化1 釜内进行酯化反应,酯化过程为吸热反应,产生水与BDO 副反应产生水和THF 进入工艺塔分离,需要严格控制反应温度、反应压力、反应液位、催化剂添加量、反应回流BDO 的量。上述参数控制稳定能确保稳定的酯化率,稳定的酯化率是后续反应基础。

酯化1 达到酯化的物料经酯化物泵输送至酯化2 内继续进行酯化反应,属于吸热反应,产生水与BDO 副反应产生水和THF 进入工艺塔分离,酯化率能达到97%以上。需要严格控制反应温度、反应压力、反应液位以及反应回流BDO 的量,确保酯化率稳定。

4.3 工艺塔系统

在酯化工序中,PTA/AA 与BDO 酯化反应产生的水和BDO 环化反应的副产物THF 及BDO 组成酯化蒸汽从酯化釜顶部的气相管进入工艺塔分离。THF 在酯化段控制的生成率是酯化水的30%。酯化蒸汽进入工艺塔后,轻组分水和THF 经塔顶冷凝器冷凝收集,一部分回流调节塔顶温度,其余到THF 回收系统处理。

4.4 缩聚系统

缩聚系统分为缩聚1 系统、缩聚2 系统、终缩聚系统。

4.4.1 缩聚1 上室系统

酯化2 釜酯化物经位差和压差进缩聚1 上室预缩聚反应。缩聚1 釜属立式反应釜,分为上下室结构。

缩聚1 上室反应产生BDO 和BDO 的副反应的水和THF,真空下经刮板冷凝器进入真空系统,及时把缩聚反应产生的BDO 排出才能确保缩聚反应向正反应方向进行与聚合度增加,满足工艺要求。反应需要控制反应温度、反应压力、反应液位、催化剂添加量,参数控制稳定能确保缩聚反应达到要求。

4.4.2 缩聚1 下室系统

经缩聚1 上室的物料经位差和压差进缩聚1 下室进行预缩聚反应。缩聚1 下室反应产生BDO 与BDO 的副反应产生的水和THF,在真空状态下经刮板冷凝器后进真空系统,把缩聚反应产生的BDO 排出系统能确保缩聚反应向正反应方向进行,确保聚合度增加,满足要求。

反应需要严格控制反应温度、反应压力、反应液位、搅拌速度。只有以上参数控制稳定才可以确保缩聚反应达到聚合度要求。

4.4.3 缩聚2 系统

缩聚1 下室的物料通过熔体泵送至预聚物过滤器进缩聚2,反应产生BDO 与BDO 的副反应产生水和THF,在真空状态下经刮板冷凝器(A-05E02)后进入真空系统,及时把缩聚反应产生的BDO 排出系统确保缩聚反应向正反应方向进行,确保聚合度增加,满足要求。

该反应需要严格控制反应温度、反应压力、反应液位、搅拌速度。只有以上参数控制稳定才可以确保缩聚反应达到聚合度要求。

4.4.4 终缩聚系统

该装置设置两套终缩聚,缩聚2 出口设置两台熔体泵。缩聚2 出口熔体泵将物料输送至终缩聚反应釜,物料在双轴转动的齿轮间成膜,在高真空条件下不断脱出小分子,进一步发生缩聚反应。使产品达到更高的黏度。反应脱出的小分子经气相管线被真空系统抽出,不可凝的尾气被真空泵组抽出,把缩聚反应产生的BDO 排出系统确保缩聚反应向正反应方向进行,确保聚合度增加,满足工艺要求。该反应需要严格控制反应温度、反应压力、反应液位、搅拌速度。只有以上参数控制稳定才可以确保缩聚反应达到聚合度要求。

4.5 缩聚真空系统

4.5.1 缩聚1 和缩聚2 真空系统

缩聚1 和缩聚2 合用一套蒸汽喷射系统,动力蒸汽由BDO 蒸发器产生。喷射泵(A-05J07)附带有冷凝器,经循环BDO 将蒸汽冷凝下来。BDO 蒸汽喷射泵后设有螺杆真空泵组,将不凝气体及时排除系统。要严格控制BDO 蒸汽压力、喷射泵背压、喷淋温度、BDO 含水量。只有以上参数控制稳定才可以确保为缩聚反应提供稳定的真空要求。

4.5.2 终缩聚真空系统

终缩聚反应真空系统各用一套蒸汽喷射系统。动力蒸汽由BDO 蒸发器产生。喷射泵附带有冷凝器,通过循环的BDO 将蒸汽冷凝下来。BDO 蒸汽喷射泵后设有螺杆真空泵,将不凝气体及时排除系统。整体控制方案和预缩聚真空系统控制一致。

4.6 切粒系统

终缩聚反应釜出口的熔体由出料螺杆输送至由熔体出料泵,后输送至切粒机进行切粒,在切粒机之前设置了换网器,过滤反应过程中的一些杂质。

4.7 切片输送及干燥系统

切片经振动筛进入切片料仓,再通过切片发送罐顶部进料管线上的双切断阀来控制下料,下料至设定时间后,关闭双加料阀和排气阀,打开充气阀和输送阀,压缩空气从发送罐顶部进入,使发送罐升压,物料被挤入输送管道,进入干燥塔。经充气阀、输送阀两股空气的作用,将发送罐中的切片经密相气刀式脉冲输送至干燥系统,当输送罐物料输送完成后,会重新打开排气阀、开启进料阀进料,进入下一批输送。干燥后的切片由自动包装机进行包装。

4.8 THF 回收系统

含THF 的酯化水通过泵送至1#精馏塔分离,1#精馏塔釜是含微量THF 的废水,塔顶为浓度约93%的THF。1#精馏塔塔顶93%左右的THF 通过泵至2#精馏塔(A-07C02)进行分离,1#精馏塔釜溶液是废水输送至气提塔进行气提,气提后的废水送污水站处理。2#精馏塔釜是浓度约99%的THF,塔顶的THF(87%)作塔顶回流,其余物料继续回1#精馏塔。2#精馏塔塔釜浓度约99%的THF 通过压差输送至3#精馏塔分离,3#精馏塔釜是高沸点杂质,经冷却收集在THF 水槽中,塔顶是99.95%的成品THF,在回收THF 中间罐,经检验合格后用THF 泵送THF 成品罐外销。

4.9 尾气处理系统

热井、真空液封罐、液环泵、螺杆泵、BDO储槽等的废气经过总管收集到尾气淋洗塔,用水洗涤焚烧。洗涤水送THF 回收装置进处理。

5 结 论

(1) 在工艺流程设计上,合理调整工艺路线,物流运输便捷,降低能源消耗,利用流体热动力学原理,减少动设备数量,使聚合生产线运行过程中电耗最低、热耗最小。

(2) 选用节能设备,工艺设备方面选用先进、自动化程度高、能耗低的设备;设置计时检测装置,按户计量能量消耗,定期考核,找出造成能耗增加或减少的原因,对能源进行合理配置。

(3) 动力设备靠近负荷中心,以降低能耗,节约能源。原料储存靠近生产车间,缩小原料及成品的输送距离避免原材料和半成品的二次倒运。

(4) 采用先进的DCS 控制系统进行监控,通过精确控制工艺参数可最大程度地降低生产装置所需的能耗,采用冷源数字化技术,将装置的循环水、冷冻水合理利用,降低能耗。

(5) 项目管理机构加强管理定期对各种设备、管道、器具等进行检修,保持正常运行,最大限度节省费用。