碱激发矿渣粉煤灰固化淤泥力学性能和经济性研究

2023-10-11史钰鹏

史钰鹏

(上海城建市政工程(集团)有限公司 上海 200030)

0 前言

自然状态下淤泥具有很高的含水率,几乎没有承载力,无法直接应用于工程中[1]。目前较为常见的处理方法,采用水泥、石灰等传统胶凝材料作为固化剂,对淤泥进行固化稳定化处理,从而提高其承载能力作为道路路基材料使用[2-6]。但是,传统胶凝材料在生产的过程中,会排放大量的CO2,同时消耗大量的化石燃料,不符合可持续发展的目标[7]。碱激发胶凝材料是以矿渣、粉煤灰等工业固废为原材料,通过碱性激发剂作用下生成新的胶凝性水化物,无需高温煅烧,具有低成本、高强度和绿色环保等优点[8]。田亮等人[9]在长期研究中,发现可通过碱激发的方式在矿渣中获得胶凝材料,并实现对盐渍土的固化,使得土层水稳定性明显提升。在水化反应之后,可以生成片状晶体水化硅酸钙等凝胶物质。王观次等人[10]采用矿渣-粉煤灰-金矿渣基地聚物处治湖区软土,经试验确定了地聚物固化土中矿渣-粉煤灰-金矿渣最优掺入量比为6∶2∶2。CHAYAKRIT 等人[11]利用碱激发粉煤灰固化稳定淤泥,研究结果表明最高强度的最佳成分取决于含水量和粉煤灰的比值,在比值为1.0时,稳定土的强度达到最大值,并且比水泥固化淤泥的碳足迹低约22%~43%。ABDELDJOUAD 等人[12]研究了以棕榈叶燃灰作为前驱体,通过碱激发作为固化剂改善淤泥的性质,为土壤固化技术提供了一种新型有效的方法,与传统的钙基胶凝剂(如石灰和水泥)相比具有明显的低碳环保的优势。

本研究以粉煤灰、矿渣为胶凝材料,使用碱激发剂NaOH 和Na2SiO3对其进行激发,考虑不同的养护龄期、固化剂掺量等因素,并以水泥固化土才参考,探究了固化淤泥的无侧限抗压强度(UCS),同时通过经济性分析研究适用于道路基层填土,以期为道路基层固化土的研究和工程应用提供实验和理论的参考。

1 试验材料与方案

1.1 试验材料

试验所用淤泥为上海江边淤泥,将所获得的原状土进行烘干、粉碎和筛分,得到试验所需的重塑土。按照规范《公路土工试验规程:JTG 3430—2020》,进行土样的界限含水率、最大干密度、比重等试验,淤泥的基本物理性质实验数据如下所示:初始含水率为90%~180%,塑限ωP=40%,液限ωL=80%,最优含水率为35%,最大干密度ρd=1.43 g/cm3,比重GS=2.06。根据塑性图可知试验所使用的淤泥土为高液限粉土。

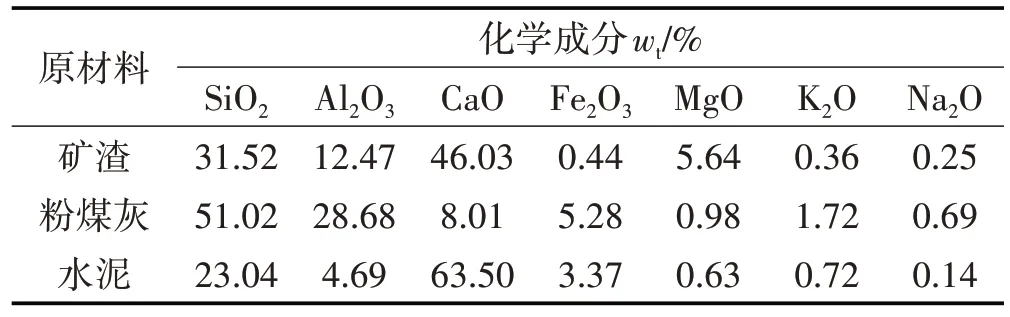

试验所用的矿渣和粉煤灰均来自于上海某钢铁厂。本试验用使用的水泥是P.O 42.5 普通硅酸盐水泥。矿渣、粉煤灰和水泥的化学成分及含量如表1 所示,结合XRD 分析,矿渣和粉煤灰的主要成分为SiO2、Al2O3和CaO。试验采用氢氧化钠(NaOH)和硅酸钠(Na2SiO3)作为碱激发剂,所用试剂均为分析纯。

表1 试验用胶凝材料的化学组成及含量Tab.1 Chemical Composition and Content of Cementitious Materials for Testing

1.2 固化淤泥配合比设计

根据《土壤固化剂应用技术标准:CJJ/T 286—2018》和《土壤固化外加剂:CJ/T486—2015》,进行固化淤泥配合比设计,外掺碱激发矿渣和粉煤作为淤泥的固化剂,水泥作对照组,掺量依据固化淤泥混合料质量计算。研究表明矿渣/粉煤灰为1∶1(质量比)混合时会发生协同反应,固化土具有较高的抗压强度[13-14]。经试配,本研究采用矿渣与粉煤灰质量比为1,同时掺入碱性激发剂(NaOH和Na2SiO3)。

碱激发胶凝材料的质量掺量分别为10%、15%和20%,分别用G15、G20 和G25 表示;并采用C5、C8 和C10 表示水泥固化淤泥,作为对照;为明确固化机理,采用未固化淤泥和只掺入碱激发剂的淤泥作为比较,分别用S 和A 表示,各组配合比如表1 所示,表中各组分掺量均为与干淤泥的质量比。含水率根据固化淤泥击实试验确定的最优含水率。

1.3 试件制作与养护

固化淤泥无侧限抗压强度试验参照《公路土工试验规程:JTG 3430—2020》,经试验采用静压法制备密度为1 530 kg/m3的圆柱体试样(高50 mm、φ50 mm),试样放置于标准养护室,直至满足龄期要求。试验的强度测试使用万能试验机,加载速度1 mm/min。

2 力学性能分析

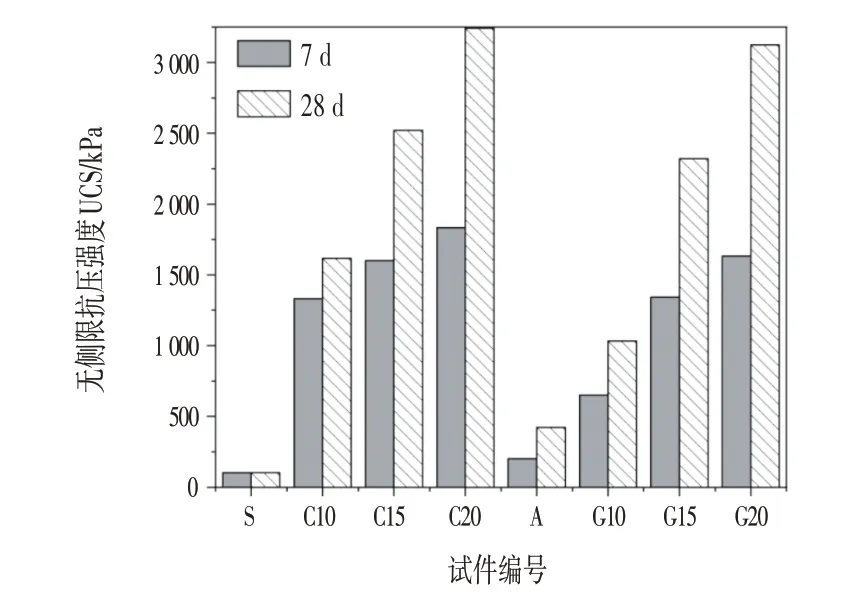

固化淤泥土无侧限抗压强度随固化剂和养护龄期的变化如图1 所示,试验结果表明固化淤泥的UCS 随固化剂掺量的增加而不断提高。掺入10%碱激发胶凝材料试样G10 的无侧限抗压强度从最初7 d的651 kPa增至28 d的1 058 kPa,强度提高较为明显,已满足《水泥基回填材料:JC/T 2468—2018》对回填材料28 d强度等级C1的要求(≥1 MPa),因此可以将本研究固化淤泥应用于路基填土。此外,在只加入碱激发剂时,固化淤泥土的强度在原有基础上也有所提高,说明淤泥土颗粒中含有部分活性的硅铝成分也参与了部分化学反应[15],从而使强度有所提高。

图1 无侧限抗压强度随固化剂及龄期的变化Fig.1 Change of UCS with the Content of Stabilizers and Curing Time

因此,说明固化剂的增加促进了水化反应生成了更多的水化产物。随着龄期的增长,胶凝材料中的活性硅铝成分逐渐析出,并参与到水化反应中,反应进行得越充分,反应产物越多,逐渐形成新的土体骨架,对土体起到支撑作用,实现固化淤泥土的无侧限抗压强度不断提高。

3 经济性分析

3.1 材料用量计算

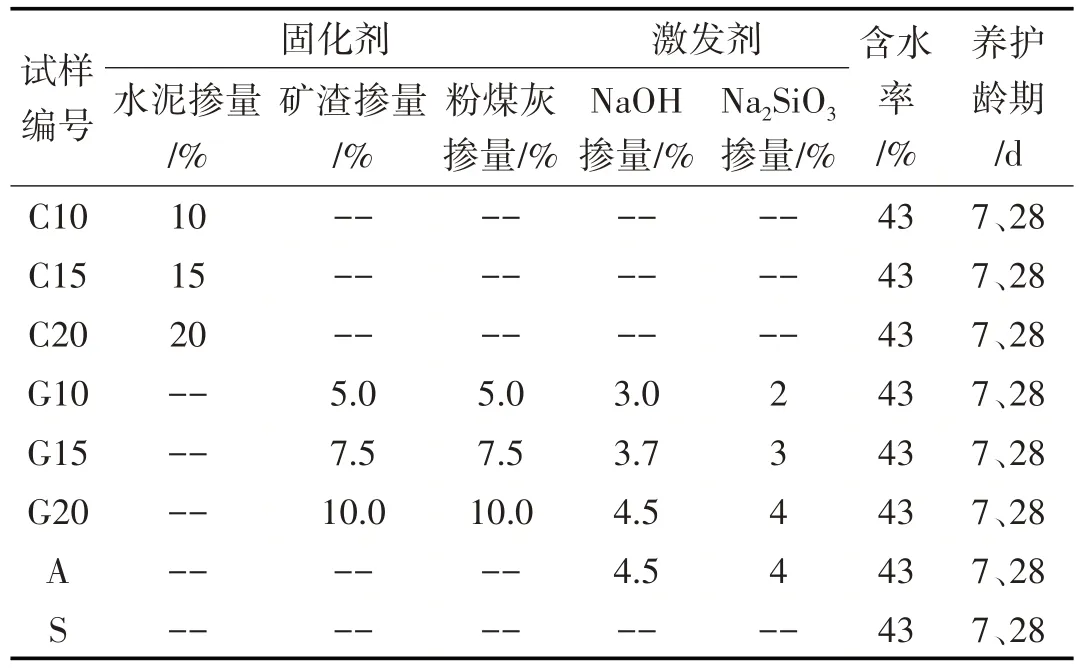

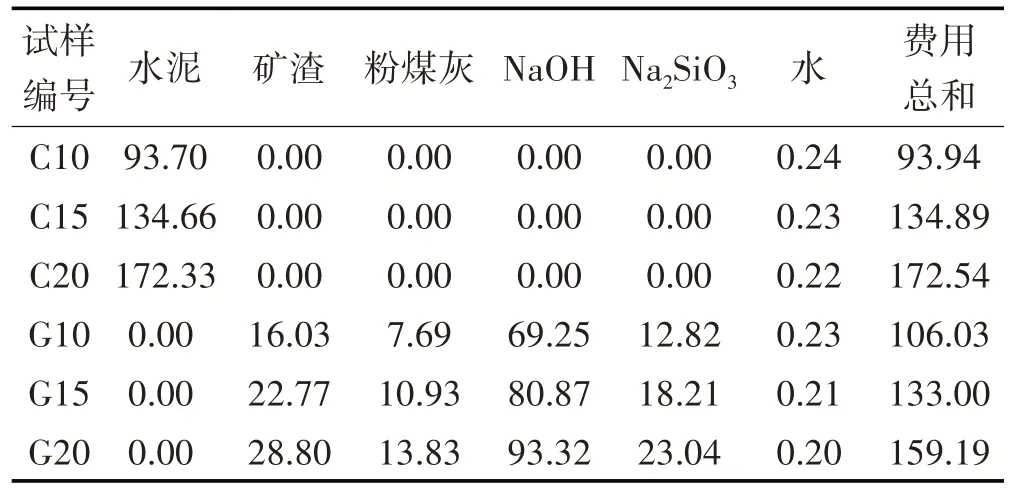

根据已有研究,固化土施工工艺没有较大差异,施工所用机械设备也基本相同。因此,对固化淤泥的经济性分析时,仅从单位体积材料费用方面来考虑[16]。根据前文UCS试验结果,为便于更直观对比碱激发矿渣粉煤灰固化淤泥和水泥固化淤泥在不同掺量下,耗材成本的对比,经计算得到所需材料用量,如表2所示。

表2 配合比设计Tab.2 Mix Design

3.2 材料费用对比

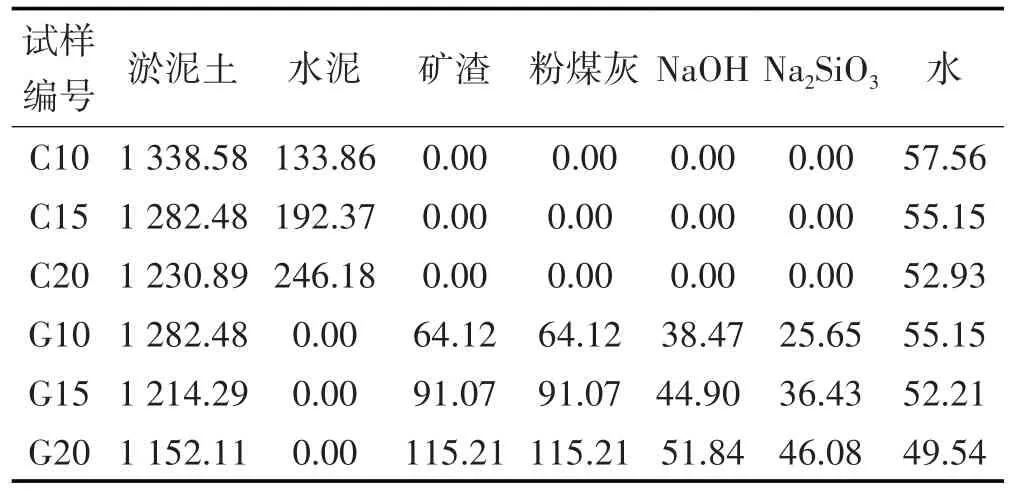

淤泥属于丢弃土,水泥单价为700 元/kg,矿渣单价为250 元/kg,粉煤灰单价为120 元/kg,NaOH 单价为1 800元/kg,Na2SiO3单价为500元/kg,以1 m3道路基层材料用量为例,对材料费用进行分析,结果如表3所示。

表3 材料用量Tab.3 Raw Material Dose (kg/m3)

由表4 可以看出,在较低固化剂掺量10%时,C10固化淤泥的成本为93.94 元/m3,要比G10 的成本106.03 元/m3低,且强度提升较为明显;而在较高固化剂掺量15%和20%时,C15 和C20 的成本为134.89 元和172.54元,要比G15和G20的成本133元和159.19元高,且强度差距较小。表明在较低强度时,水泥成本较低,在较高强度时使用碱激发矿渣粉煤灰固化淤泥成本更低。根据《土壤固化剂应用技术标准:CJJ/T 286—2018》中要求道路上基层强度≥2.5 MPa,由本研究结果可知,结合经济性对比结果,优选碱激发矿渣粉煤灰固化淤泥可作为道路上基层用土。

表4 材料费用对比 (元/m3)Tab.4 Comparison of Raw Material Costs

4 结语

针对碱激发矿渣粉煤灰固化淤泥的力学性能和经济性分析,本文开展了系统的试验研究和理论分析,主要结论如下:

⑴碱激发矿渣粉煤灰作为土体固化剂,随着龄期增长和胶凝材料掺量增加促进了水化反应生成了更多的水化产物,形成新的土体骨架,显著提高固化淤泥土的无侧限抗压强度。养护龄期为28 d 固化剂掺量为10%固化淤泥强度达到1 058 kPa,其强度已满足对固化土28 d无侧限抗压强度大于1 MPa的要求。

⑵综合考虑固化淤泥土的无侧限抗压强度试验结果与经济性对比结果,在较高强度时,使用碱激发矿渣粉煤灰比水泥成本低。优选碱激发矿渣粉煤灰固化淤泥土作为道路上基层用土。