钢管格构立柱桩在盖挖法高岩面深基坑中的应用研究

2023-10-11高国强李震锟

高国强,李震锟

(广东省基础工程集团有限公司 广州 510620)

1 工程概况

佛山市某地铁车站位于文华中路及绿景路交叉路口处,沿文华中路南北向敷设。车站紧邻小区、办公、酒店等高层建筑,并且车站范围有雨水、污水、燃气、给水、电力、电信等管线,地下地上建筑物及地下管线对变形敏感,对施工过程变形控制要求高。

车站为地下两层11 m 岛式车站,全长197.2 m,标准段宽为19.7 m。车站标准段基坑开挖深度为16.42~16.73 m,围护结构采用800 mm 厚地下连续墙+钢筋混凝土支撑支护方案。

由于工程项目位于文华中路与绿景路交叉路口处,沿文华中路南北走向布置。路口车流量大,为减少对车辆通行的影响,交管部门要求车站施工围挡需保证车道“占一还一”。正常全明挖法围挡需占用原文华中路、绿景路整个路面车辆不可通行。为保证施工围挡期间原车道数量,最大程度缩短工期,车站采用明挖法+局部盖挖法[1]施工。

临时盖板平面尺寸为30.0 m×19.7 m,厚度为400 mm。盖板原支撑体系为800 mm 厚地下连续墙+600 mm×600 mm 角钢格构柱,格构柱间距4.6 m,格构桩柱长24 m,其中灌注桩长6 m,桩径1.2 m。第一、二道支撑间距为7.5 m,第二、三道支撑间距为5.7 m。

2 钢管立柱桩设计

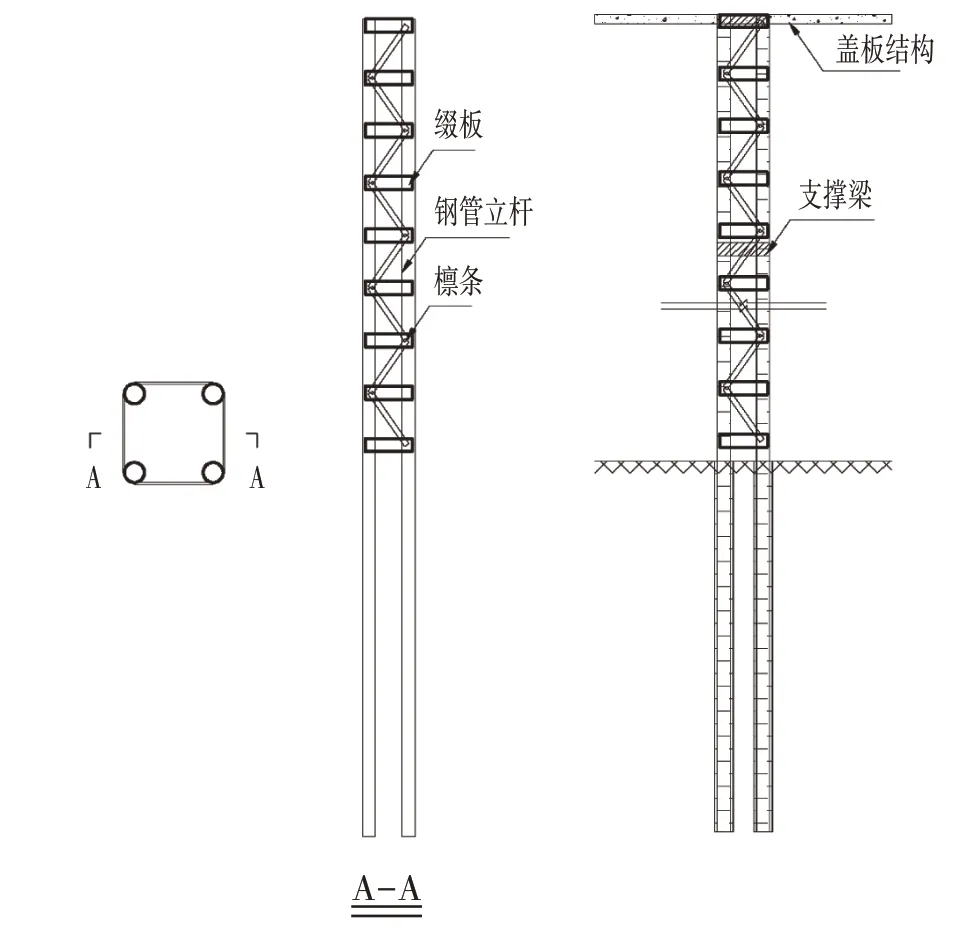

结构通过位于矩形立柱4个直角位的钢管立杆以及连接在立杆间的缀板和檩条固定连接形成(见图1),利用底层岩面高以及强度大的条件,可方便该立柱[2]结构在施工过程中,将各立杆固定后再从上至下开挖土方施工并进行缀板和檩条的安装。

图1 钢管格构桩柱支撑结构示意图Fig.1 Steel Pipe Lattice Pile Support Structure Diagram

2.1 钢管格构立柱桩替代角钢格构立柱桩受力分析

采用等量代换原则,不考虑立柱桩周围土体、长细比及偏心率的影响,按轴心受压构件进行受力[3]计算。

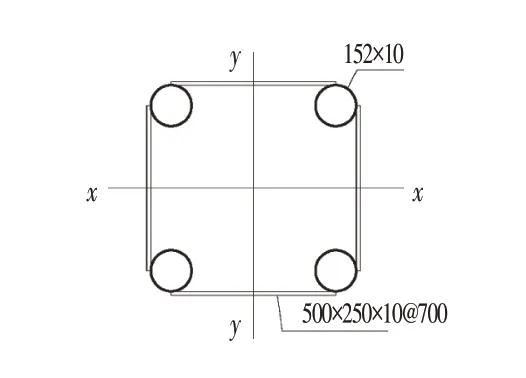

⑴钢管格构柱截面的力学特征(见图2)

图2 钢管格构柱截面示意图Fig.2 Steel Lattice Column Section Diagram (mm)

选用钢管d×t=152 mm×10 mm

钢管格构柱的截面尺寸为600 mm×600 mm

缀板选用500 mm×250 mm×10 mm@700 mm。

格构柱的x-x轴截面总惯性矩:

⑵格构柱的长细比计算

从受力上看,采用钢管立柱桩替代角钢格构立柱桩是可行的。

2.2 立柱桩倾斜对结构影响的分析

在进行盖挖法施工时,若施工不当有可能会使立柱桩产生倾斜情况,进而降低立柱桩的承载力,将会对盖板的承载力和稳定性造成不利的影响[4]。基于这一点,本文拟用理论公式推导的方法,分析立柱桩倾斜对立柱桩临界承载力[5]的影响。

2.2.1 基本假设

⑴格构柱的立杆及缀板,如同桁架杆件一样,只承受轴向压力或轴向拉力。

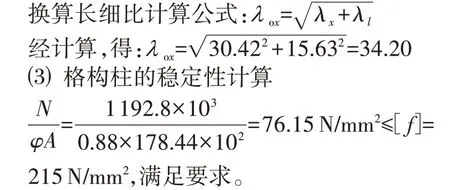

⑵立柱桩由于施工不当发生倾斜,且倾斜角θ,将立柱桩的上端视为铰接,下端视为刚接,并且不考虑立柱桩周围土体、长细比及偏心率的影响,立柱桩受力计算模型如图3所示。

图3 立柱桩倾斜受力模型Fig.3 Pillar Pile Tilt Stress Model

2.2.2 立柱桩的临界承载力计算公式

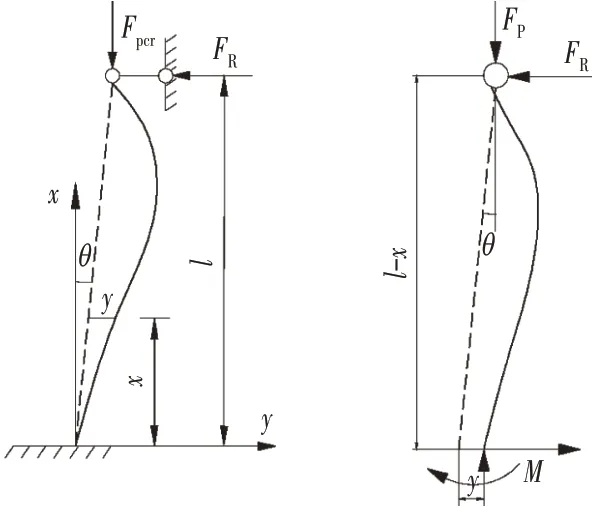

当荷载达到临界值时,平衡形式将发生质变。设立柱桩已处于新的如同所示的曲线平衡形式。取图示坐标系,则任一截面上的弯矩如图4所示。

图4 函数图形Fig.4 Function Graph

采用图解法,以nl作为自变量,绘出y1=nl和y2=tannl的函数图形,可得y1和y2的第一个交点的横坐标nl=4.493即为稳定方式的最小根。由此立柱桩的临界承载力为:

由此可知,立柱桩的临界承载力与立柱桩的倾斜角成正比,当立柱桩倾斜角θ=0 时,立柱桩的最大临界承载力为;随着立柱桩的倾斜角增大,立柱桩的临界承载力逐渐减低;当立柱桩出现严重倾斜时,立柱桩的破坏形态出现压屈失稳破坏。

3 钢管格构立柱桩施工技术

3.1 钢管立柱桩成孔施工技术

3.1.1 设备选型

根据项目设计桩径、桩长及地质情况等条件选用。本项目选用MDL-150D履带式深基坑钻机进行跟管成孔作业,使用φ180×10 mm钢套管护壁;入岩时更换新金刚ND65A型凿岩钻头进行岩层钻进,配备英格索兰XHP750型空压机,风量为15 m3/min。

3.1.2 钻进参数的选择

钻进参数主要包括风量、风压、钻压及转数等,应根据以下原则进行确定:

⑴风量:根据钻杆与套管内壁之间的环状间隙面积及排渣最低上返风速确定。

⑵ 风压:本项目所需风压控制在1.2~2.4 MPa。英格索兰XHP750 型空气压缩机的压力范围为0.9~2.59 MPa之间,能满足施工要求。

⑶钻压:钻进过程中,钻压保持平稳,不得随意增减压力;破碎岩石中则需降低钻压;完整基岩中采用高压力。

⑷转数:正常钻进中,保持中等转数。松散土层及破碎岩石中采用低转数,完整基岩中钻进中适当提高转数。

3.1.3 操作要点

⑴由测量人员使用全站仪等测量设备根据施工图纸定出桩位,放置并调整简易套管定位装置,确保套管装置中心位置与桩中心位置一致。套管定位装置采用φ20 钢筋焊接而成,俯视呈正方形,边长大于套管直径约20 mm。

⑵钻机就位并安置在坚固的地面或铁板上,以保证钻孔过程中桩机的稳定。

⑶钻孔施工:首先吊装套管并放入定位装置中,并用钻机上的夹具固定,套管底端离地面约30 cm,以便钻孔时跟管钻具的扩孔钻头能够张开进行钻孔。然后将跟管钻具系统吊入套管内,调整桩机钻杆中心对准桩孔中心位置,用带强磁和激光的角度测量仪靠在钻杆上,定位好钻杆垂直度。

⑷钻孔时,先开动钻机动力头,潜孔锤随钻机钻杆同步旋转扩孔钻头张开,然后开动空压机进行冲击钻孔,开孔时要采取慢速冲击防止偏孔。

⑸在钻孔过程中要根据地质情况随时调整机械及设备的各项参数,并在每钻进2 m 就检查一次钻杆和套管的垂直度,确保不超出《建筑基坑支护技术规程:JGJ 120—2012》规定立柱的垂直度允许偏差应为1/300的要求。

⑹钻进过程中通过不断向孔内注入清水以稳定孔内压力并作为排渣的介质;同时对钻头进行冷却;当已钻至基岩面时应继续向下钻进,使套管底端嵌入基岩约0.5 m,以避免清孔时高压空气冲刷土层及岩层交界面上的土块致使其塌落进入孔内。然后更换凿岩钻头进行岩层钻孔。

⑺待钻进至设计要求的嵌岩深度后,收集岩样留存。随后利用空压机进行清孔并同步将清水注入套管内,维持套管内水位高于地下水位约1 m 以稳定桩孔内外压力,防止套管上浮。清孔时间不应少于15 min,完成后将钻孔设备提出孔外,钻机移位进行下一个桩孔的施工。

3.2 钢管定位与安装

3.2.1 定位装置设计

立柱桩是半盖挖车站支承盖板结构和基坑支护结构的主要受力体系,也是本工程在施工过程中的一个关键环节,其位置的准确性及垂直度直接影响到整个盖板结构的受力状况,因此,立柱桩施工必须定位[6]准确,其垂直度偏差不允许超出设计规定范围。

为保证立柱桩安装定位精度,防止定位产生位移偏差,本工程专为钢管立柱桩的施工设计了一套钢管立柱桩定位装置。该装置由支撑底座、放置板、用于夹紧不同直径钢管的夹紧组件等组成(见图5)。在支撑底座四角处有4个螺杆用来调整支撑底座的表面平整度,在支撑底板中部有2 个螺栓用来调整钢管柱的水平位置,在放置板上有夹紧组件用于钢管立柱紧固。

图5 钢管立柱桩定位装置Fig.5 Steel Tube Column Pile Positioning Device

3.2.2 钢管安装就位

⑴桩位成孔后,拆除简易套管定位装置,清除桩孔周边泥浆、土等杂物。测量员采用全站仪等测量仪器,通过在套管上拉十字线的方法确定立柱桩中心的位置[7]。

⑵使用汽车吊(或挖掘机)起吊钢管(见图6),在钢管顶部使用钢筋焊接两个吊,起吊时,汽车吊吊钩和钢管吊点使用钢丝绳及卡环连接,慢慢起吊,待钢管吊离地面后慢慢横移到孔位安放,并在孔口位置将钢管接长至所需长度。

图6 格构立柱桩钢管吊装Fig.6 Lattice Column Pile Pipe Assembly

⑶按照已测放好的定位点,在孔口位置安装立柱桩定位装置,定位装置中心与桩孔中心对齐后将定位装置立杆打入地面,确保定位装置固定牢靠。

⑷钢管插入孔底后,先调整放置板上夹紧组件使钢管夹紧,然后通过支撑底座中部2 个螺栓来调整钢管水平位置,使钢管固定及其水平位置符合《地下铁道工程施工标准:GB/T 51310—2018》要求,同时测量组及时对格构立柱桩钢管的垂直度进行校核。

⑸钢管就位后,在钢管内的空腔中插入注浆管,桩底以上2 m 钢管内外采取全高注浆以增加其刚度;以外部分钢管与钢套管之间空隙采用回填细沙或石粉填充空隙使钢管固定,钢管内不填充任何材料。钢管底部2 m设置了出浆口,间距1 m。

⑹ 定位装置的拆除必须在水泥浆液浇筑完成36~48 h后进行,以免立柱桩位置出现偏差。

⑺当定位装置拆除后,使用起重机配合激振动锤将套管拔出。套管拔出后应及时对套管孔隙进行填充压实处理。

3.3 钢管立柱桩注浆施工

⑴钢管规格为φ152×10 mm 厚,嵌入基底微风化岩层2.5 m,钢管注浆材料为M30 水泥浆,采用P.SA42.5水泥配制,水灰比为0.45~0.50。

⑵水泥浆搅拌使用搅浆机,搅浆机的一次搅拌拌量不得小于0.3 m3/次,搅拌时间不小于10 min。注浆选用GYJB-150 型高压水泥浆泵进行,将配置好的浆液通过注浆管高压泵入,泵送压力通过现场确定。输送管路宜使用耐压不小于5.0 MPa 的高压胶管,管口连接采用快速接头以保证注浆速度。

⑶注浆浆液应搅拌均匀,随搅随用,浆液在初凝前用完,并严防石块、杂物混入浆液。

⑷注浆液面应高于基底3 m,保证基底以下嵌固部分注满浆液,注浆液面根据所注浆量进行控制,每个孔注浆量不得少于0.3 m3,注浆后及时拔出注浆管,如图7所示。

图7 钢管立柱桩注浆Fig.7 Steel Tube Column Pile Grouting

3.4 基坑开挖后钢管格构立柱桩的处理

⑴缀板的焊接:缀板随开挖过程按设计图纸要求的规格和间距进行逐层焊接,焊点错开分布,管与管之间切口对焊,焊缝保证大于钢管的壁厚,满焊。

⑵基坑土方开挖过程中,格构柱周边及格构柱内的土都用人工进行清理,开挖到岩层位置的格构柱时,先用人工凿除格构柱周边的岩石,把格构柱露出来,再使用人工凿除格构柱内的岩石,凿除过程中派专人进行监督,并对四边钢管进行保护,确保格构柱的稳固。

4 结语

佛山市某地铁车站通过采用“大桩变小桩、角钢改钢管”的钢管格构桩柱[8]的替代方法,有效地解决了传统格构柱在碰到硬度较高的片麻岩、花岗岩等岩层则难于成孔的施工难题,加快了格构立柱桩施工速度,缩短了施工周期,有利于总体工期的控制。该技术适用范围广,具有巨大的推广价值和广阔的应用前景。