12500DWT多用途重吊船复合型舱口围设计

2023-10-11艾记平

艾记平

(福建省马尾造船股份有限公司,福建 福州 350501)

1 概述

福建省马尾造船股份有限公司承造的12500DWT多用途重吊船具有管子吊安装精度高、货舱大开口的狭窄舷侧结构、入级符号中冰级1AFS和防冻H(-38℃)的特别要求,以及增加SDA计算要求等,使本船舱口围设计形式和材料选择极为困难。常规作业采用舱口围和管子吊轨道分开布置和设计的方案,舱口围按照船舶结构强度和舱口盖布置要求设计,而管子吊轨道按照设备厂家要求设计。但本船由于舱口围空间狭窄,并且要求材质满足船级社III要求和设备厂家抗拉强度等要求,最终采取复合型舱口围的设计方案,从而满足本船舱口围多功能和强度等要求,并经验证顺利交船。

2 舱口围的设计要求

2.1 12500DWT多用途重吊船主尺度

该12500DWT多用途重吊船总长141.30m,垂线间长136.54m,型宽24.91m,型深12.20m,结构吃水8.92m,设计吃水8.20m,最大载重14535t。

2.2 12500DWT多用途重吊船入级符号

根据劳氏船级社特别检验的按照规范建造适合海上航行的新船舶,有符合规范要求的锚泊/和系泊系统、重货加强、货舱内和货物甲板上及货物甲板舱口盖上装载集装箱、冰级1AFS、防冻H(-38℃)、水下检验、推进系统和辅助机械、无人机舱、尾轴监测、1人桥楼驾驶系统、动态定位系统(AA)(货舱舱口盖可忽略)、压载水管理系统、 25t卸货抓斗加强、中央控制系统、防腐蚀保护(压载舱,双壳区域)、有毒有害物质清单要求。

2.3 船舶总布置要求

本船货舱从机舱前壁FR.36至货舱前壁FR.144共计89.15m,纵向长度范围内无固定横舱壁,货舱开孔宽度为17.8m,一侧舷宽仅3.555m。其布置仅在双货舱装载工况时,设有1个可布置在两个可调位置的二甲板舱盖兼用的移动式横舱壁。

货舱左舷有2台500t克令吊、货舱舱口盖及轨道、顶升装置等布置、100t管子吊、货物甲板和货物甲板舱口盖上集装箱布置及二甲板舱口盖支撑盒设备等。为此,调整了初步舱口围设计,将管子吊轨道与舱口围顶板合并设计。

2.4 船级社规范要求

船级社要求本船左右舷满足澳大利亚码头协会和IACS关于通道宽度和高度等的要求,并要求本船增加SDA全船有限元计算等;满足船舶入级符号中冰级1AFS和防冻H(-38℃)要求,按照船级社规范要求,舱口围露天部分结构材质满足英国劳氏船级社钢板材质船级社III要求(见表1)。

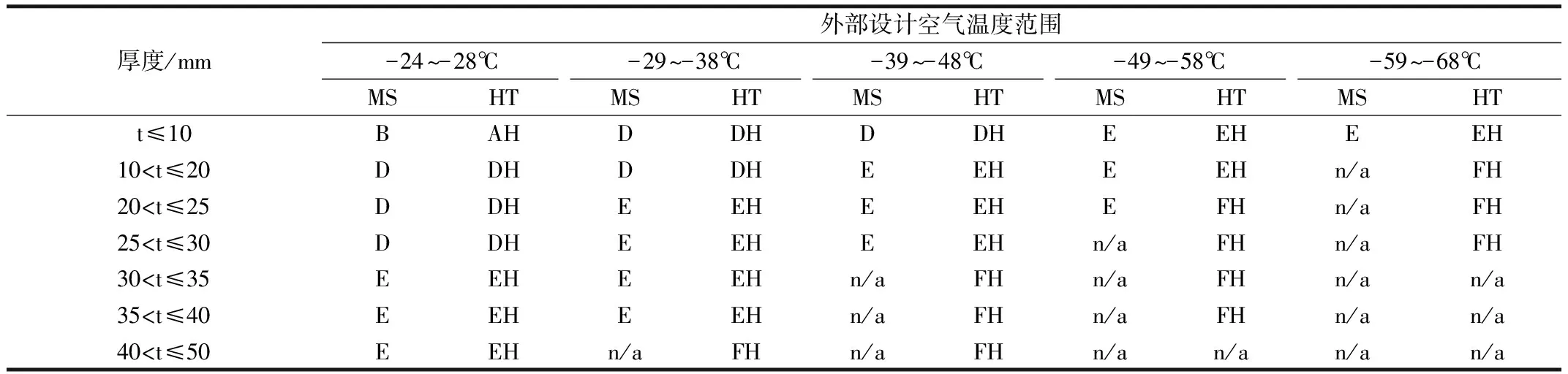

表1 英国劳氏船级社钢板材质船级社 III要求

由表1可以看到,舱口围顶板如按管子吊厂家要求采用100mm钢板作为管子吊轨道,则必须至少为FH高强度钢才能满足船级社规范要求,但船级社要求船舶用钢的屈服强度最大≤460MPa,而屈服强度最大≤460MPa的高强度钢其抗拉强度≤720MPa,无法满足管子吊厂家的抗拉强度最小≥690MPa的要求。

2.5 船东和设备厂家要求

船东为了增加营运装卸货效率等要求,本船重吊船由原来的700t改为1000t,这也导致因狭窄的舷侧无法布置而将克令吊变频器等设备布置到尾部机舱区域。规格书要求货舱内舱壁和/或舱口围任何工况下向内总变形(左/右)>100mm或任何工况下向外内总变形(左/右)>40mm的应设置限位器。

舱口盖厂家对于舱口围主要是针对舱口盖轨道及顶升装置、压紧器等布置和强度提出了要求,此处不做详细说明。

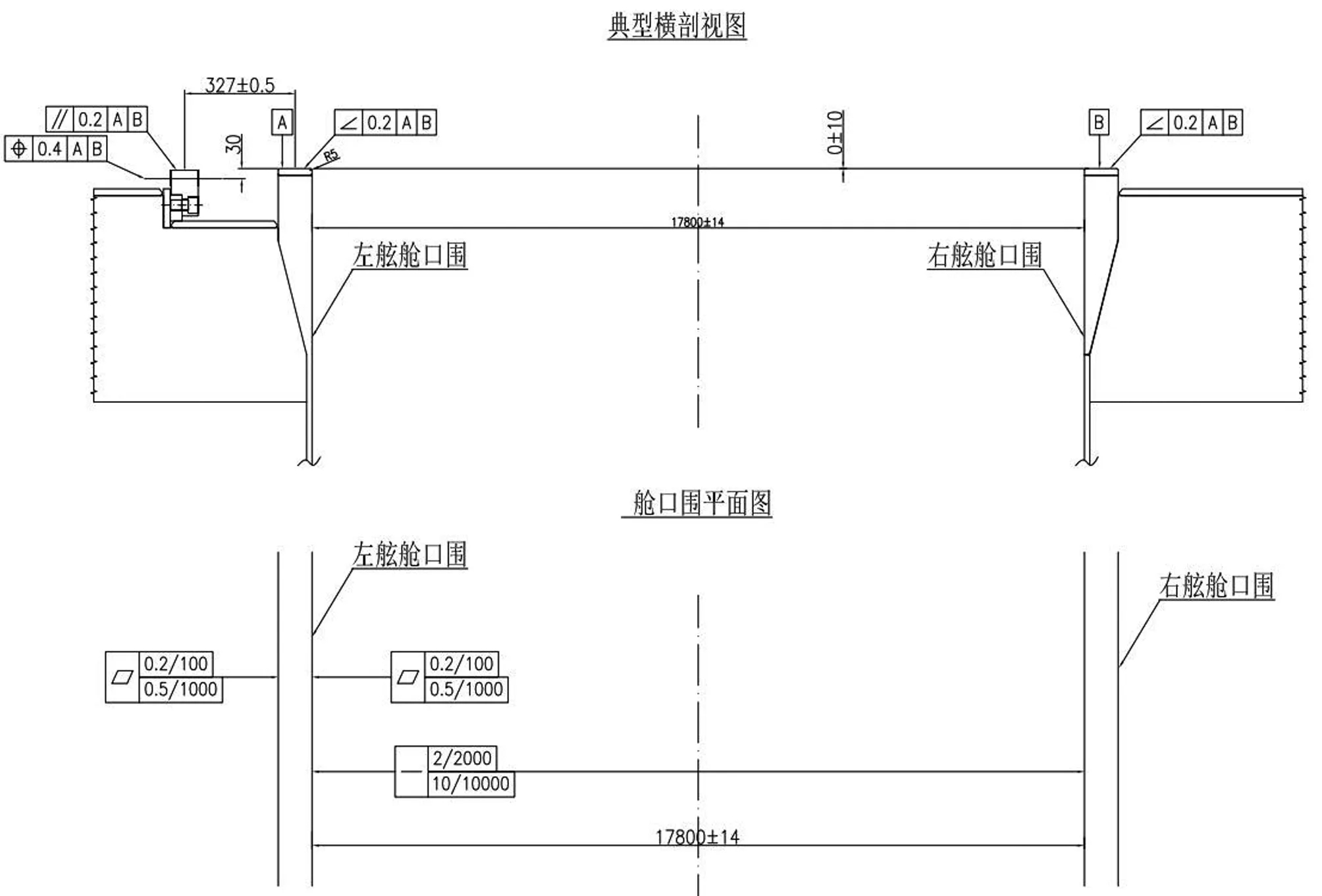

管子吊厂家要求100t管子吊轨道厚度至少100mm,并要求其抗拉强度必须≥690MPa。管子吊轨道安装后的平面度和平行度、斜度要求极高,如图1所示。

图1 管子吊设备精度要求

2.6 船舶强度及舱口围变形方面要求

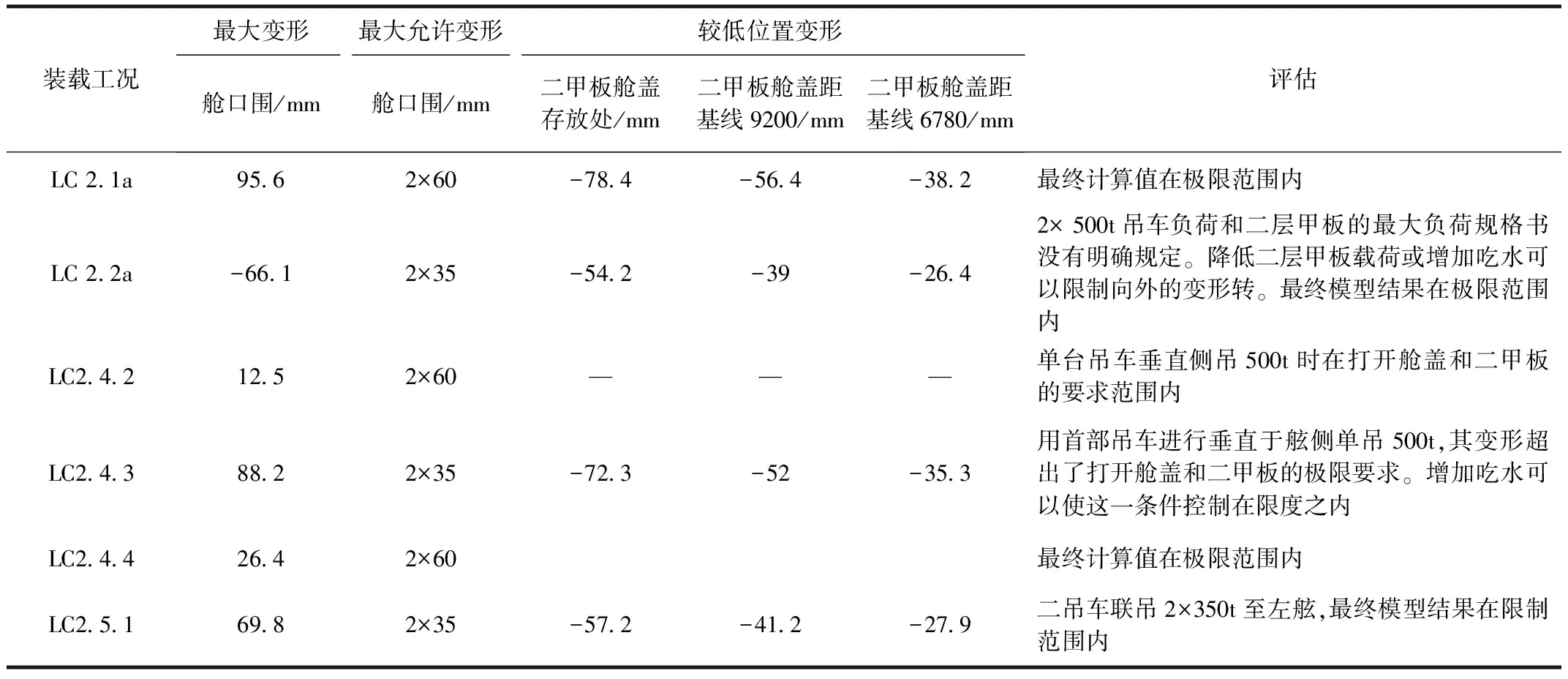

由于此舱口围顶板也是货舱大开口的内纵壁部分结构,参与船舶的总纵强度,其强度要满足英国劳氏船级社规范在船舶总纵强度方面的要求,也要满足SDA全船有限元计算的特别要求。同时,还要满足舱口围在受到波浪载荷和压载水、集装箱及散货装载,以及克令吊作业状态等各种载荷、吃水情况下舱口围变形要求(向内100mm,向外40mm)。

3 舱口围方案设计

3.1 舱口围设计存在的问题

首先是舱口围强度问题。上述管子吊厂家要求舱口围顶板100mm厚板作为管子吊轨道,其抗拉强度必须≥690MPa,对应此抗拉强度按照船级社规范要求至少须要选择100 FH690的高强度钢,但其屈服强度远大于船级社允许使用在船舶上的最大屈服强度460MPa要求,因此不能选用FH690的钢板。

为此,船厂咨询了国内几个大型钢厂,如宝钢、南钢、舞阳钢铁,要求厂家提供抗拉强度≥690MPa,同时屈服强度≤460MPa的钢板,均回复无法提供。后又咨询了国外厂家,如日本神户钢铁、德国蒂森克虏伯钢铁等著名钢铁厂,也都回复无法提供此种要求的钢板。但设备厂家仍明确要求抗拉强度必须≥690MPa。

其次是舱口围焊接问题。在左右舷单边长89.15m范围内几种高强度钢焊接,要保证焊接完成后管子吊轨道精度要求。

3.2 舱口围初步设计方案

为此,船厂在考虑满足厂家对抗拉强度的要求及船级社屈服强度要求、舱口围布置等情况下,提出不同的舱口围设计方案。船厂提出的两种典型初步方案如图2、图3所示。

图2 船厂初步设计方案一

图3 船厂初步设计方案二

船厂初步典型设计方案一(图2)经过讨论,认为舱口盖顶部100 FH620对接长度太短,会导致焊接困难,变形不易控制,难以保证管子吊轨道高精度要求,而且对接缝会干扰管子吊滚轮运行及限位装置等,因而放弃。

船厂初步典型设计方案二(图3)则在初步典型设计方案一的基础上,将顶部厚板对接缝调整至舱口围平台甲板之下,避开管子吊运行时滚轮运行区域,但经核算和确认,舱口围顶部管子吊轨道虽也未能满足管子吊厂家的抗拉强度≥690MPa要求,但可以满足舱口围布置和船体结构强度要求。

综上,船厂决定在初步典型设计方案二基础上再进行优化调整,解决舱口围顶部抗拉强度≥690MPa的问题,就可以满足所有要求。

3.3 舱口围最终设计方案

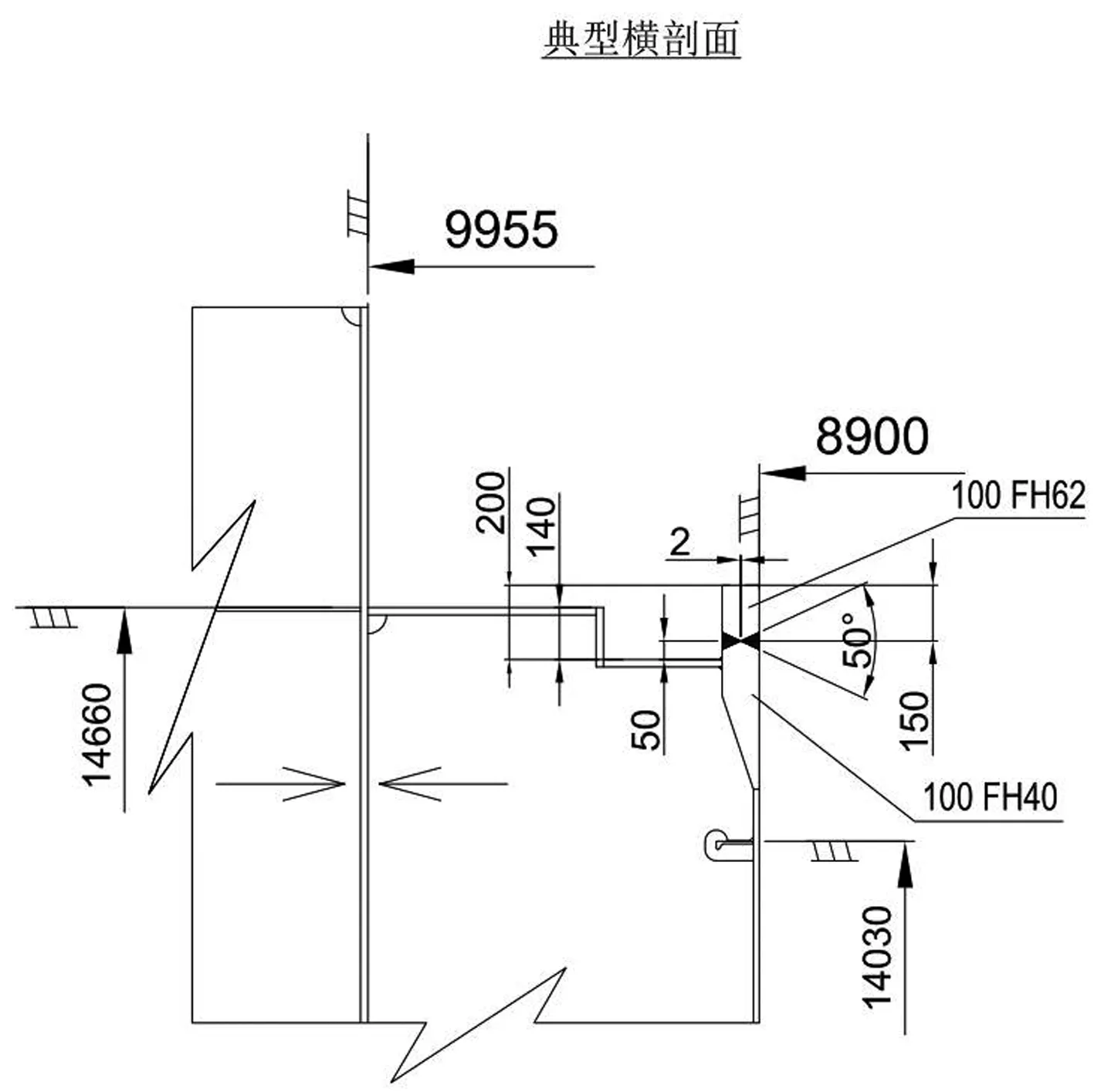

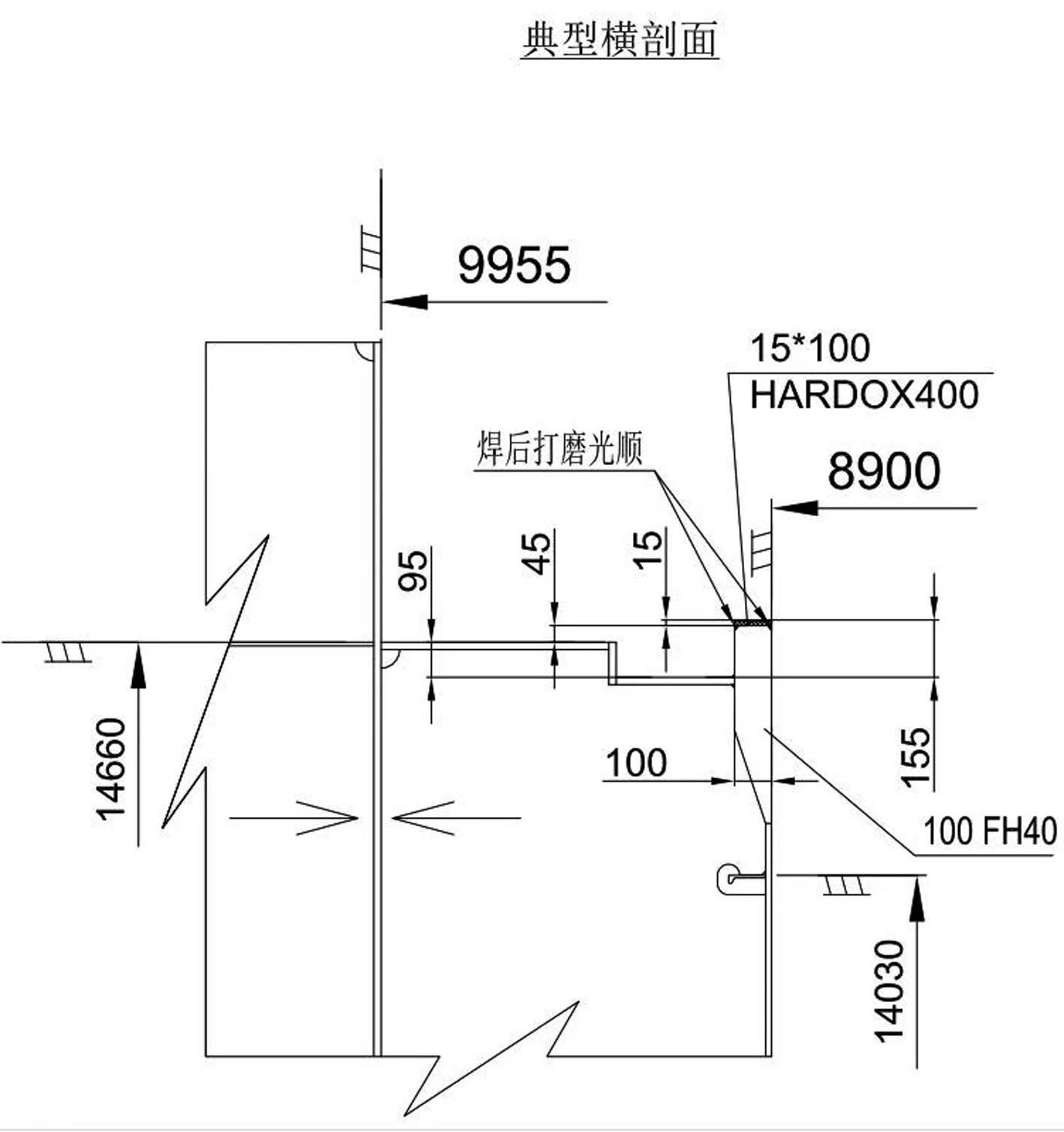

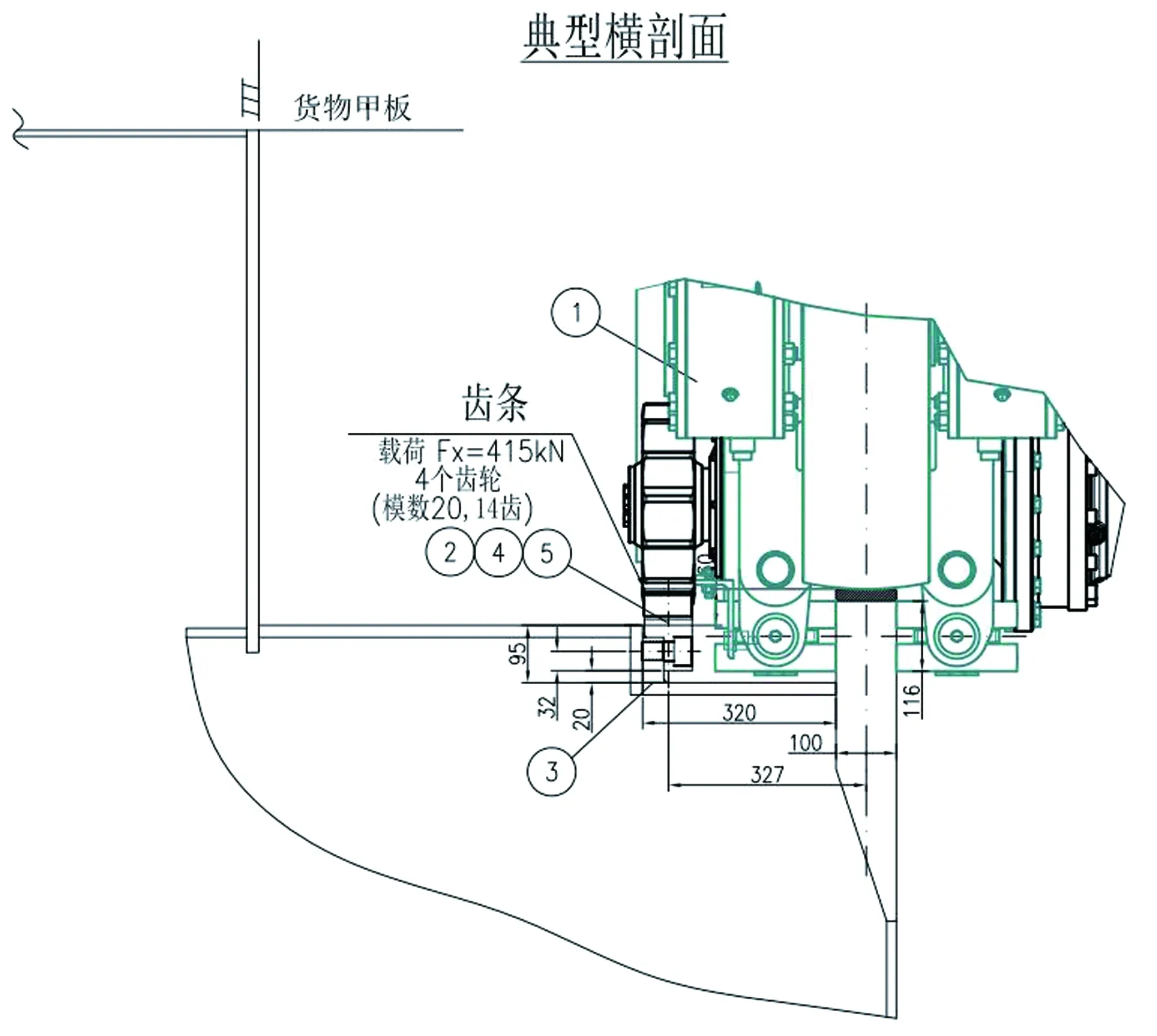

经过不断优化和调整设计,多次讨论并咨询英国劳氏船级社焊接专家后,船厂最终决定采取高强度止裂钢结合高硬度耐磨钢组合的复合型舱口围设计方案,即舱口围顶板采用100EH470的高强度止裂钢,其上再装焊Hardox400×20规格的耐磨钢。舱口围典型横剖节点及每12~14m设置膨胀接头节点如图4、图5所示。

图4 舱口围典型横剖面及焊接节点

图5 舱口围膨胀接头节点

最终复合型舱口围总布置如图6所示。

图6 舱口围设计平面图

至此,复合舱口围设计完成,并具备了如下特点:

①满足管子吊厂家布置要求。由于管子吊齿条动力机构布置在左舷,因此,左舷舱口围设计为阶梯形部分下沉95mm,以满足滚轮运行及限位装置要求(图7),并要求其抗拉强度必须≥690MPa。舱口围顶部平面度、斜度、直线度,及左右舷二条轨道平行度等符合高精度要求。

图7 管子吊滚轮及轨道节点图

②满足船舶货物甲板舱口盖布置要求。本船由于船舶主体最上层货物甲板在舱口盖安装后,有堆放集装箱需求,因此,要求舱口围设计必须满足舱口盖安装后与舷侧货物甲板齐平,狭小的舱口围要满足舱口盖轨道布置和强度要求,以及同时布置管子吊要求等。

③复合型舱口围高强度钢组合。此复合型舱口围使本船舱口围兼具高强度止裂钢100 EH470所有特点和耐磨钢Hardox400的硬度要求,既能满足设备厂家对于抗拉强度≥690MPa的要求,也能够满足船级社对于入级符号防冻H(-38℃)中船级社III的材质要求。同时,对于不同材质厚度(100mm和20mm)的两种高强度钢的焊接也是要求很高。

④超长耐磨钢Hardox400应用。一般高强度耐磨钢Hardox400用于极小局部硬度要求较高的设备基座区域,本船长达96m且跨整个大开口货舱长度范围,同时要确保整个舱口围顶板高精度要求,这也是本船舱口围的一大特点。

3.4 舱口围强度问题解决

一是解决了管子吊抗拉强度和舱口围强度要求。舱口围设计方案中,高强度止裂钢100 EH470满足了船级社规范要求屈服强度最大≤460MPa,而其上的耐磨钢Hardox400×20能够满足管子吊厂家抗拉强度≥690MPa的要求。但是由于船级社III要求,而舱口围顶板100 EH470不满足FH高强度钢对于低温要求,为此,船厂向船级社申请100 EH470高强度钢按照规范要求进行FH高强度钢低温冲击试验,即-60℃时横向≥31J、纵向≥46J。此冲击试验在船级社验船师的见证下顺利完成试验并完全满足要求,从而也满足了船级社防冻H(-38℃)中船级社III的材质要求。

二是舱口围变形计算问题。在进行了船舶总纵强度和有限元计算分析,均满足船级社规范要求,舱口围变形计算也满足船东规范书要求。强度计算载荷工况如下:

①航行工况

-船舶在倾侧

-波浪

-中拱和中垂

-最小和最大吃水

-变化的货物甲板载荷

-变化的二甲板间载荷

-变化的内底载荷

-船舶货舱开敞工况

②港口工况

-中拱和中垂

-最小吃水和最大吃水

-变化的货物甲板载荷,包括使用舱口盖支柱

-变化的二甲板间载荷

-变化的内底载荷

-满载时1台克令吊操作

-满载时2台克令吊操作

-满载时2台起重机联吊操作

对于每个基本荷载,应用合适的边界条件。静水工况下,通过在模型船尾FR15和船首FR159二端施加适当的剪切力和弯矩。舱口围变形计算部分见表2。

表2 舱口围变形计算部分

3.5 舱口围焊接问题解决

①高强度止裂钢100 EH470下料工艺。舱口围顶板100mm厚板兼做管子吊轨道,其作为货舱内纵壁与下面相邻薄壁板对接时,为避免应力集中等,需设置1∶3的过渡剖口,过渡剖口长252mm。每次正式切割之前,先小件试切割并检验合格再正式切割,确保切割质量。

②舱口围顶板的安装工艺。确定了装配方案和重点关注项,成立攻关小组,采用最新英国劳氏船级社认可的100 EH470高强钢焊接WPS程序,分段建造阶段舱口围顶板厚板,严格按照WPS要求装配焊接,控制货舱内纵壁的精度和控制变形,以确保分段合拢后舱口围顶板的精度。

③舱口围顶板上面的耐磨钢下料工艺。舱口围顶高硬度耐磨钢Hardox400由设计部依据不同分段和膨胀接头长度等提供了下料放样图,委托专业线切割及数控机床打磨,确保耐磨钢精度要求。

④舱口围顶板上面的耐磨钢安装工艺。耐磨钢对接区域使用铝箔布进行有效隔离耐磨钢Hardox400×20和舱口围顶板100 EH470,避免由于热收缩不同导致的可能产生裂纹等情况。

虽然舱口围精度要求极高,施工难度大,但在船厂各部门协调和船级社、船东支持下,船厂顺利完成了货舱分段的总组和舱口围顶板的装配,经过不断调整精度也满足了厂家要求,并顺利报检通过。

4 结束语

多用途重吊船一直以其设备复杂,设计和建造难度大而闻名,而福建省马尾造船股份有限公司建造的12500DWT多用途重吊船则更为复杂。但在船厂不断努力及各方的支持下,最终成功设计出满足船级社、船东和设备厂家要求的方案,并按照制定各专项工艺措施严格施工,完成了本船舱口围的装配工作。同时,此复合型舱口围也为类似狭窄空间、高精度、对强度有特别要求的设计和布置提供了切实可行的设计思路。