新型余热锅炉冷却水流动及传热特性模拟和优化

2023-10-10王风录田一皓

王风录, 虞 斌, 吕 林, 田一皓

(南京工业大学机械与动力工程学院, 江苏南京 211816)

余热锅炉能够大幅提高工业等领域的能量利用效率,对于节能环保具有重要意义[1]。 余热锅炉工作时,工业高温合成气一般走管程,其管程换热管因而也称为火管式废热锅炉。火管内外温差大,会引起很大的热应力。 热应力会直接导致火管疲劳和裂缝, 工艺运行废热锅炉高温气体进口处的管板冷却时常因裂缝发生泄漏[2-4]。 李超等[5]在研究中发现, 使用不同的冷却水进口方式能很大程度改变冷却室的流场和温度场的分布情况, 从温度分布的均匀性角度得出了适宜的进水分布型式。 方浩等[6]模拟了不同工艺参数对管板冷却室合成气管道的影响, 发现近壁区存在更多湍流旋涡,合成气管道壁面附近冷却水流动速度快,强化传热效果显著,冷却效果更佳。 GUO Z Y 等[7]指出,若冷却室受热面附近流动存在局部死区, 在这些区域就容易发生局部沸腾导致超温烧管, 因此从强化传热和流动方面对废热锅炉管板冷却室进行研究很有意义。 钟崴等[8]针对某大型闪速炼铜余热锅炉辐射冷却室的水动力性能设计问题, 采用一种基于热负荷分布的节流圈设计,节流圈不仅能够有效调配工质流量, 还有助于消除由热负荷波动引起的热量脉动, 能够有效改善水冷壁的水动力特性。

虞斌等[9]研究的新型急冷余热锅炉是一种高温高含尘炉气急冷器系统, 可将1 500 ℃的高温炉气在极短时间(0.01 s)内冷却到750~900 ℃,能从换热过程中获取大量热能。 文中在此研究基础上, 对新型急冷余热锅炉冷却水的流动和传热特性进行模拟, 并通过在高温烟气入口侧的热端集箱内设置不同的导流结构来改善冷却水温度场的分布情况,达到强化传热的效果。

1 新型急冷器热端集箱导流结构模型与计算假设

1.1 几何模型

急冷器热端集箱局部结构平面示意图见图1。 急冷器前半部分的总长度约为7.2 m。 高温烟气入口直径1 m, 入口壁面耐火隔层厚度75 mm,入口保护套管伸入管内100 mm。 热端集箱内径1.2 m。 换热套管呈转角正三角形排布,管间距为120 mm,套管的外管尺寸为φ89 mm×6 mm,内管尺寸为φ62 mm×5 mm。

图1 急冷器热端集箱局部结构平面示图

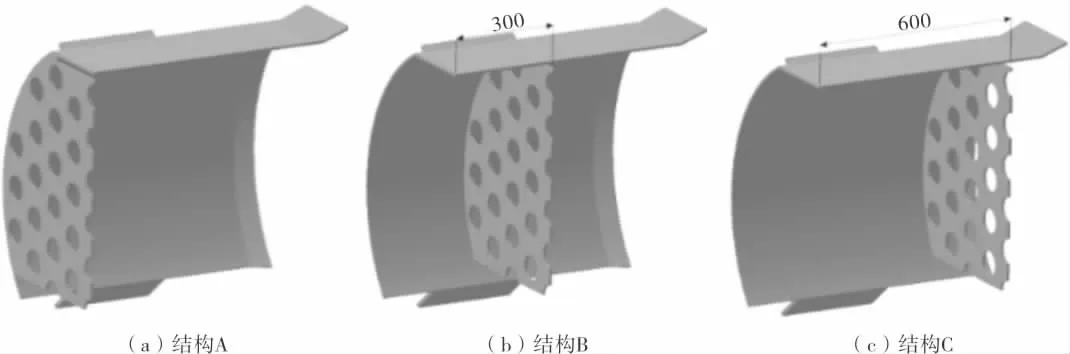

设计3 种方案优化图1 中急冷器热端集箱导流结构,见图2。 导流结构安装在热端集箱中间部位的筒体短节上, 导流挡板与左端部的距离分别为0 mm、300 mm、600 mm。

图2 3 种急冷器热端集箱导流结构示图

1.2 物理假设

对模型的数值计算做如下假设, ①物理模型为三维对称结构, 最外层壁面不与环境发生热交换。 ②流体(流速较低)视为不可压缩流体,而且流域内流体状态为稳态的、充分发展的湍流。③冷却水侧有相变。

1.3 控制方程

1.3.1 通用方程

流体的控制方程为黏性流N-S 方程, 通用形式为[10]:

式中:ρ 为流体密度,u、v、w 分别为流体沿x、y、z方向的流速,φ为通用变量,Γφ,t为广义扩散系数,Sφ为广义源项。

1.3.2 湍流方程

湍流Realizable k-ε 模型的湍动能和耗散率方程分别为:

式中:ui为速度,μ 为流体黏度,μt为流体动力黏度,σk、σε分别为k、ε 方程的湍流普朗特数,k 为湍动能,ε 为湍动耗散率,Gk为由层流速度梯度产生的湍流动能,Gb为由浮力产生的湍流动能,YM为可压缩湍流中脉动扩张产生的波动,Sk、Sε为源项,C1、C2、C1ε、C3ε为常数。

1.3.3 传热方程

离散坐标辐射模型 (discrete ordinates model, DOM)[11]的传热方程:

式中:r 为位置向量,s 为方向向量,a 为吸收系数,σs为散射系数,σ 为斯蒂芬·玻尔兹曼常数,取值5.672×10-8W/(m2·K4),I 为辐射强度,n 为折射系数,s 为延长长度,ψ 为相位函数,Ω′为空间立体角。

DOM 模型针对三维模型进行计算时, 对空间八分体4π 空间角进行离散化。

2 新型急冷器热端集箱模型网格划分与求解

2.1 边界条件与数值处理方法

烟气进口速度为14.5 m/s,温度1 500 ℃;冷却水进口速度为0.6 m/s,温度120 ℃。 出口均采用压力出口,烟气侧0.3 MPa,冷却水侧为4 MPa。所有壁面均采用无滑移边界条件, 固- 液交界壁面设置为耦合壁面,最外侧壁面采用绝热壁面,不与外界发生热量交换。壳体材料为15CrMoR,套管材料为15CrMo,耐火隔层材料为铬刚玉。 高温烟气密度0.474 kg/m3[12],冷却水密度951 kg/m3,4 MPa压力时水的饱和蒸汽温度为250.3 ℃。

数值处理方法包括, ①采用双精度求解器,选取Realizable k-ε 方程模型, 并对壁面采用增强壁面函数处理。 ②由于高温侧的介质是高温烟气,套管的换热除了对流传热外, 还必须考虑烟气的辐射换热, 激活DOM 模型。 ③压力和速度耦合采用coupled 算法;动量、能量、湍动能和湍流耗散率离散均采用二阶迎风格式,以提高精度。

2.2 网格划分与网格无关性验证

选取1/2 模型划分网格。 在全局尺寸和局部尺寸相同的条件下,各方案的网格数量相当。以无导流结构模型的网格(图3)为例,该网格数量为497.46 万,固体区域采用全六面体网格,兼具较好的计算效率和精度。 流体区域采用多面体网格[13],接触面和节点数量更多,计算效率虽有降低,但具有更多的插值信息,能够获得更好的计算梯度和局部流动分布。

图3 急冷器热端集箱网格划分

取冷却水沿轴向的流速分布作为观测变量,对模型进行网格无关性分析, 得到计算网格独立性验证分析曲线,见图4。 分析图4 可知,网格数量达到426 万之后的轴向流速变化已趋于稳定,选取450 万网格作为后续计算的网格数量。

图4 计算网格独立性验证

3 新型急冷器热端传热性能评价方法

传热过程中存在沸腾传热温差很低的工况时,通常需要考虑自然对流传热系数。考虑到目标工况沸腾传热温差较大, 自然传热系数在总传热系数中的占比非常小(约为总传热系数的3%),忽略自然对流传热系数。

将换热管按由低到高的顺序标记为管排1~管排13,将换热管的沸腾传热系数按如下形式进行拟合[14]:

式中:h 为管排的沸腾传热系数,q 为热通量,c 为拟合系数,d 为指数。 c、d 均随管排位置而变。

当5.81 kW/m2≤q≤217.08 kW/m2时,c、d 按如下形式进行拟合:

式中:Y 为任意管排与管排1 的距离和管排13 与管排1 的距离之比。

4 基于不同导流结构的模拟结果及影响分析

4.1 温度场

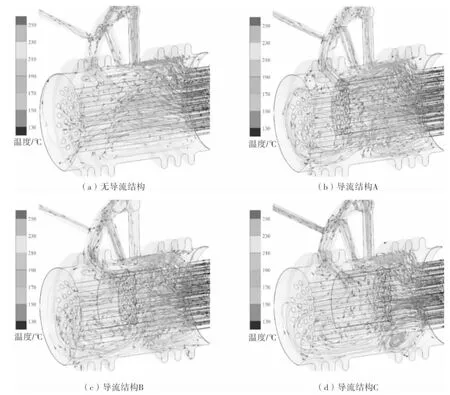

套管的内管在热端集箱内完全浸没于冷却水中,液体在流动过程中受热直至沸腾,产生的汽液混合物密度减小,在浮力的作用下向上运动,因此除了管束中处于下部第一排的管子外, 管束中各管排都不同程度受到来自其下部换热管产生的上升气泡的冲刷。 模拟得到了急冷器热端集箱内无导流结构和设置3 种导流结构情况下以温度着色的冷却水流线图,见图5。

图5 急冷器热端集箱内不同导流结构情况下温度着色冷却水流线图

图5a 中, 处于上排换热管的小部分区域和靠近左侧椭圆管板(高温烟气入口侧)过渡圆处的冷却水温度偏高。冷却水从套管的环隙流入后,一部分在流动阻力的作用下流向出口分配管。 另一部分在管束中间形成中心主流, 到达左侧椭圆形管板后沿壁面向周边流动形成回流, 并在流场的下侧区域产生一个较大的涡旋。 温度场整体分布不均匀,边缘区域存在流动死区。

图5b~图5d 所示3 种安装导流结构的流场,在导流板与左侧管板之间的区域会产生较大的涡旋。随着导流板和左侧管板之间距离的增大,涡旋逐渐发展、加强。 同时,高温区域逐渐离开左侧椭圆管板向热端集箱中部移动, 并由最上排换热管周边区域逐渐扩展至中间甚至下排换热管区域,强化传热效果显著。

图5d 中,流场中流体的高温区域集中在流场的中间位置, 靠近左侧管板和壳体的壁面等边缘处的温度显著降低。 管板近壁区域流体温度的降低,有利于降低管板的温度,减少热应力。

4.2 传热系数

模拟得到了热端集箱内的平均传热系数与换热管排序号和轴向位置的关系,见图6。

图6 不同导流结构条件下急冷器热端集箱内平均传热系数与换热管排序号及轴向位置关系图

图6a 中无导流结构的情况下, 处于中上排且靠近左侧椭圆管板位置的换热管的平均传热系数较高。 随着换热管管排数的降低以及与左侧椭圆管板距离的增加,平均传热系数逐渐降低,且整体分布的梯度相差较大。

图6b 和图6c 中, 随着流体的高温域离开急冷器左侧椭圆形管板, 靠近管板区域的平均传热系数呈现一定幅度的下降。 同时在导流结构的作用下, 位于下排的换热管壁面的传热系数被显著提升。

图6d 中,在下排换热管壁面传热系数被提升的同时,远离入口侧的区域(x 轴2.2~3.2 m)管束的平均传热系数有显著的提升, 整体传热系数分布更均匀。

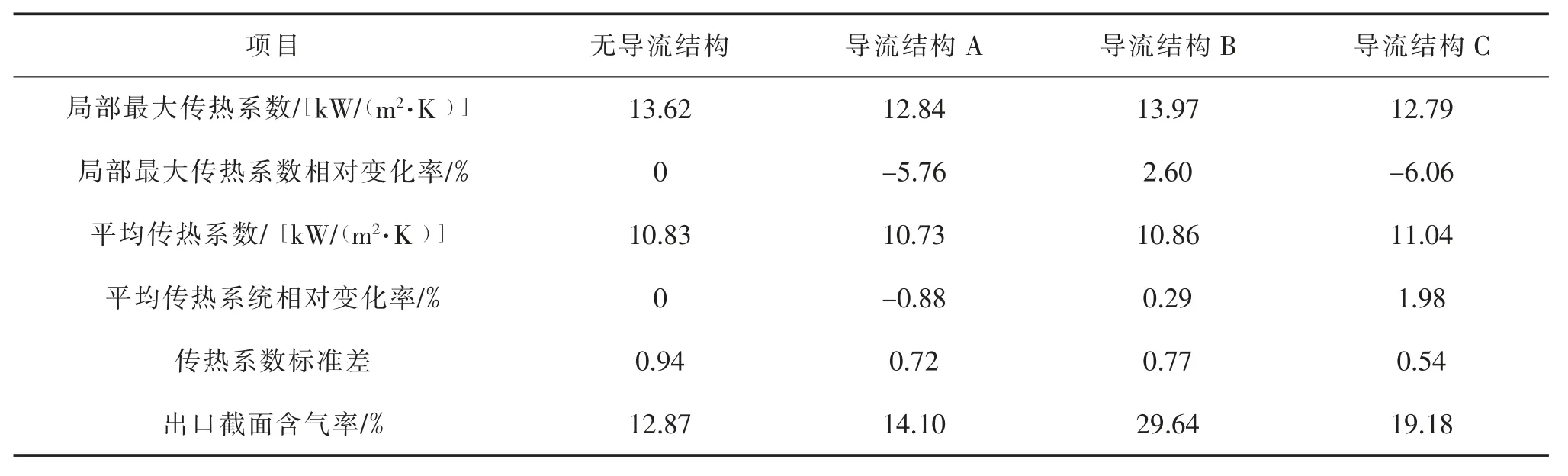

提取不同导流结构条件下急冷器热端集箱内的局部最大传热系数、平均传热系数,计算其标准差[15]、出口截面含气率以及改变率并进行对比,见表1。

表1 不同导流结构条件下急冷器热端集箱内传热系数和出口截面含气率对比

表1 中,相较于无导流结构,设置导流结构C的管束中的局部最大传热系数降低了6.06%,平均传热系数提高了1.98%, 传热系数标准差由0.94 降至0.54, 出口截面含气率由12.87%升至19.18%。 此结果说明,导流结构C 能够使流场内部的局部最大传热系数降低, 同时能够使平均传热系数提高, 流场内的热流密度分布因此更加均匀、稳定。

5 结论

采用模拟软件ANSYS-FLUENT 数值研究的方法, 对新型余热锅炉冷却水的流动和传热特性进行模拟,并通过增设导流结构对其进行优化,得到如下结论:

(1)通过设置不同的导流结构改变热端集箱冷却水的流动和传热特性, 导流结构能将冷却水的高温区域从靠近高温烟气进口侧的椭圆管板近壁处移动至流场的中部并随着中间导流板位置的改变扩大高温区域。 管板近壁区域流体温度的降低,有利于降低管板的温度,减少热应力。

(2)对不同高度管排的传热系数进行分析,相对于无导流结构的流场, 适当的导流结构能使流场内总传热系数提高,并使热流分布更加均匀。