从刚果(金)某低品位氧化铜钴矿石中浸出 铜钴试验研究

2023-10-10王刚

王 刚

(金诚信矿山工程设计院有限公司,北京 100176)

铜、钴是重要战略金属,广泛应用于电气、国防、机械制造等工业领域。随着经济快速发展,铜、钴需求日益增加,但目前品位较高的铜钴矿资源越来越少[1-2],因此,加大对低品位铜钴矿资源的综合开发越来越受到重视。

从低品位氧化铜矿中提取铜钴的工艺流程主要有混合浮选铜钴—酸浸铜钴精矿[3-6]、优先浮选铜—强磁选钴—分别浸出铜钴精矿[7-8]、直接酸浸铜钴[9-11]等。通过浮选法或浮选-磁选联合法富集铜钴,可减少浸出药剂消耗量,极大降低设备投资成本,但该工艺存在铜、钴回收率低、工艺复杂等缺点;直接酸浸铜钴可大大简化工艺流程。

刚果(金)某低品位氧化铜钴矿石中有价元素铜、钴品位较低,主要以氧化物形式赋存于矿石中,且矿石中含有大量镁绿泥石,难以用浮选法富集。试验在对某低品位氧化铜钴矿进行工艺矿物学分析基础上,研究了采用直接酸浸法处理该低品位氧化铜钴矿石,考察了单因素对铜、钴浸出的影响,优化了试验条件,以求实现对铜、钴的有效回收。

1 试验部分

1.1 试验原料

氧化铜钴矿石:取自刚果(金)萨布韦公司选矿厂,矿石经破碎筛分(矿石粒度<2 mm)后,混匀、缩分、冷藏,选取部分矿样进行工艺矿物学研究,矿石的理化性质、化学元素、主要元素的物相和矿物组成分析结果见表1~5。

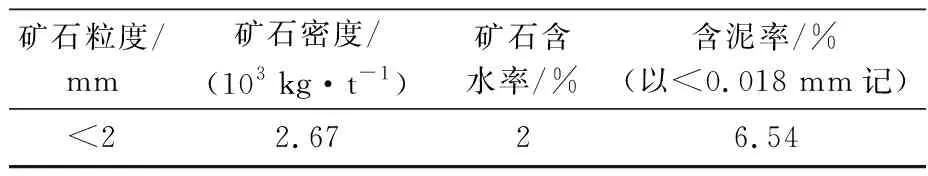

表1 矿石的理化性质

表2 矿石的主要化学元素组成 %

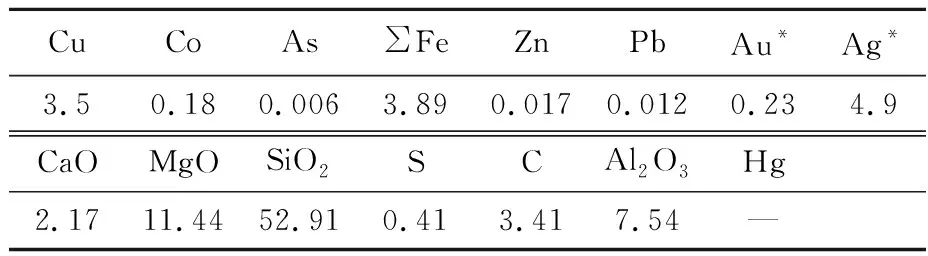

表3 铜的物相分析结果

表4 钴的物相分析结果

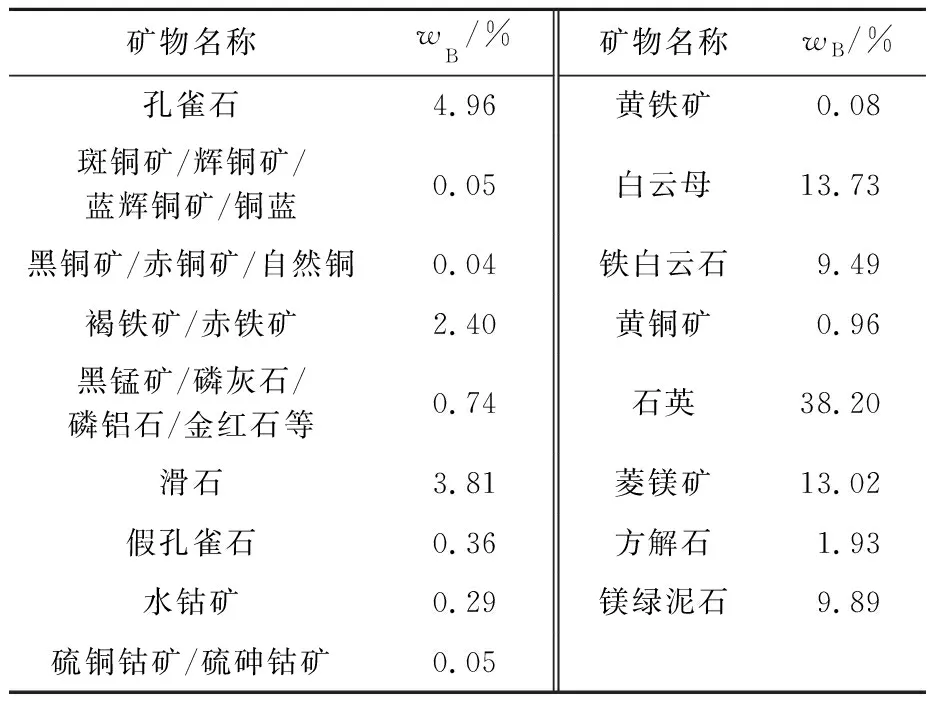

表5 矿物组成及含量分析结果

由表1看出:矿石经破碎筛分后,含泥率达6.54%。由表2看出:矿石中主要有价元素为铜和钴,质量分数分别为3.5%和0.18%,脉石元素CaO和MgO质量分数较高,两者合计达13.61%。由表3看出:铜主要以自由氧化铜为主,分布率达83.76%,硫化铜分布率仅有10.62%。由表4看出:钴主要以氧化钴为主,含量达85.94%,硫化钴仅有10.81%。由表5看出:铜矿物主要为孔雀石、假孔雀石、黄铜矿等,其中孔雀石为主;钴矿物主要为水钴矿和硫铜钴矿/硫砷钴矿,其中水钴矿占绝大多数,脉石矿物主要为石英、白云母、菱镁矿和镁绿泥石等,矿石类型为氧化铜钴矿。

由于矿石中含泥多,氧化铜/氧化钴矿物含量高,采用浮选法富集铜钴,易造成大量铜钴矿物损失[12-13];另外,矿石中还含有大量镁绿泥石,会增加矿浆黏性,大量脉石矿物会通过浮选富集到精矿中[14],不利于提升精矿品质。因此,针对这一含泥多、低品位的氧化铜钴矿石,试验研究采用直接酸浸工艺处理,以求实现矿石中有价元素铜、钴的综合回收。

1.2 试验原理

实际生产中,针对以氧化铜/钴矿物为主的矿石多采用硫酸浸出。其中,氧化铜矿物和二价钴氧化物会与硫酸反应,分别转化为易溶于水的硫酸铜和硫酸钴进入溶液;而三价钴氧化物因酸溶性较差,需通过添加适量还原剂或升高浸出温度等方法提高钴浸出率,试验选择硫酸亚铁(FeSO4)为还原剂。发生的主要化学反应如下[15-16]:

1.3 试验方法

每次试验取矿样100 g,添加到球磨机(XMQ型,φ150×50,磨矿浓度70%)中研磨,之后将矿样置入500 mL烧杯中,加入适量水。再将烧杯置于恒温水浴锅(HH-2型)中,待温度达设定值,保温一定时间,开启搅拌装置(JJ-1型),并加入适量配制好的硫酸,开始浸出,同时计时。浸出结束后,取浸出渣,洗涤、过滤、烘干、称重、混匀、缩分,测定其中铜、钴含量,计算浸出率。试验用硫酸和硫酸亚铁均为工业级。

2 试验结果与讨论

2.1 磨矿时间、磨矿细度对铜、钴浸出的影响

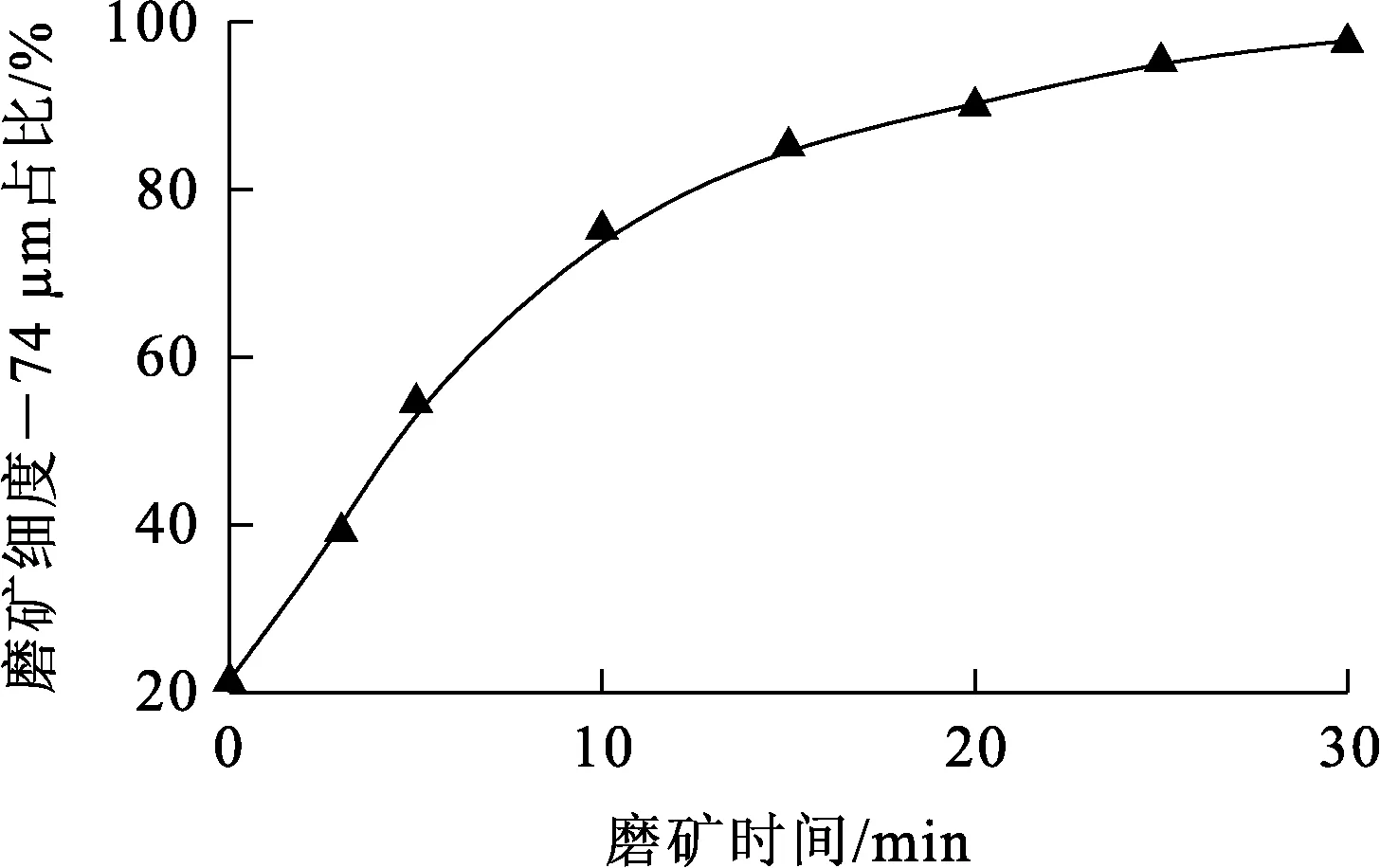

为便于对比研究,用矿石粒度为-74 μm占比代表磨矿细度,磨矿时间对磨矿细度的影响试验结果如图1所示。可以看出:随磨矿时间延长,磨矿细度-74 μm占比逐渐增大后趋于平缓,说明磨矿效率随磨矿细度-74 μm占比增大而逐渐降低。

图1 磨矿时间对磨矿细度的影响

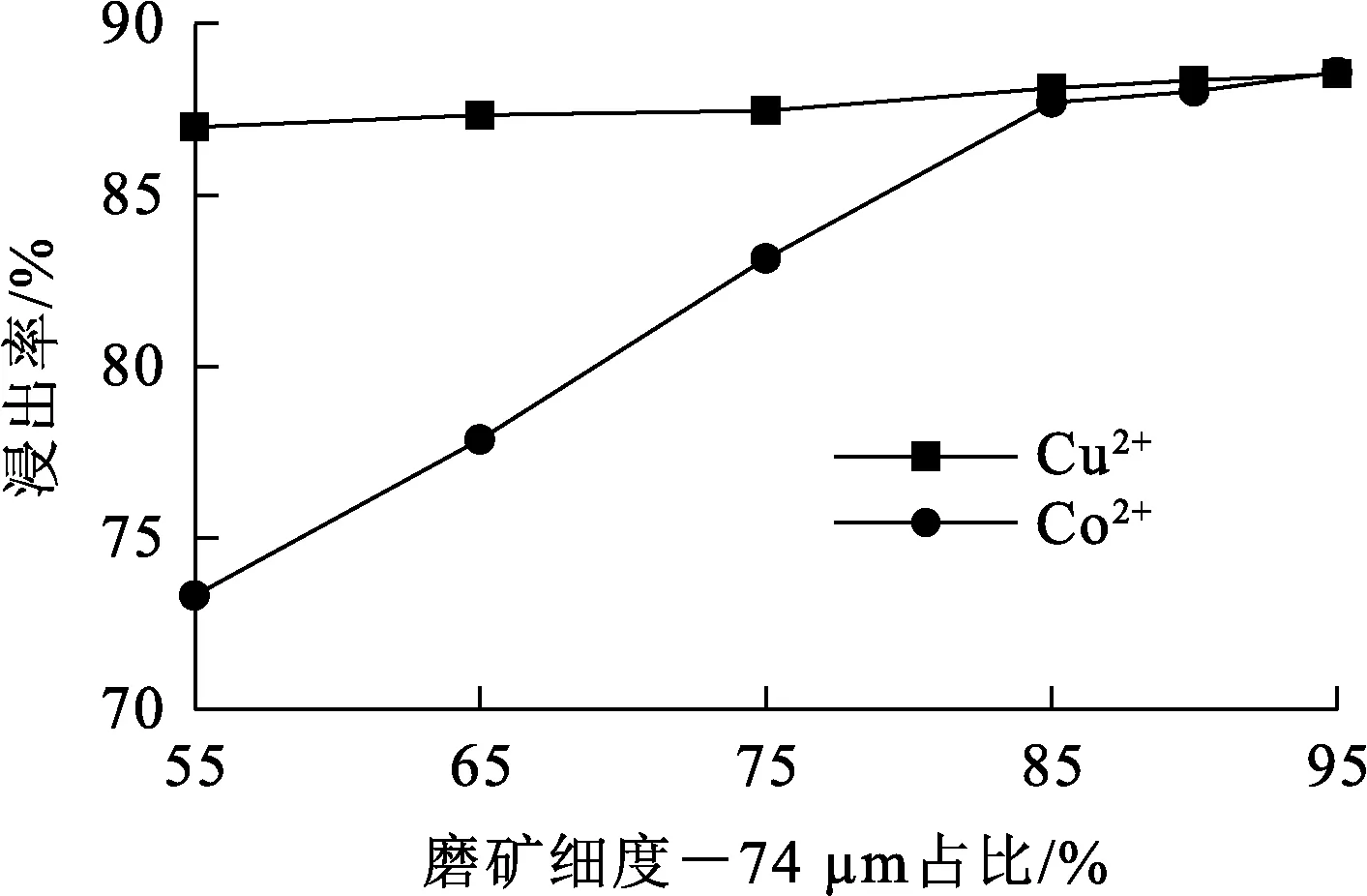

在液固体积质量比4∶1、硫酸用量150 kg/t(终点pH约为1.5)、浸出温度80 ℃、浸出时间90 min条件下进一步考察了磨矿细度对铜、钴浸出率影响,试验结果如图2所示。

图2 磨矿细度对铜、钴浸出率的影响

由图2看出,磨矿细度对铜浸出影响较小,但对钴浸出率影响较大:磨矿细度-74 μm占50%~90%时,铜浸出率稳定在87%左右,钴浸出率随磨矿细度-74 μm占比增大而升高;在磨矿细度-74 μm占比增至85%后,铜、钴浸出率升高幅度均不大,趋于平稳。综合考虑能耗等因素,确定磨矿细度-74 μm占比85%左右为宜。

2.2 硫酸用量对铜、钴浸出的影响

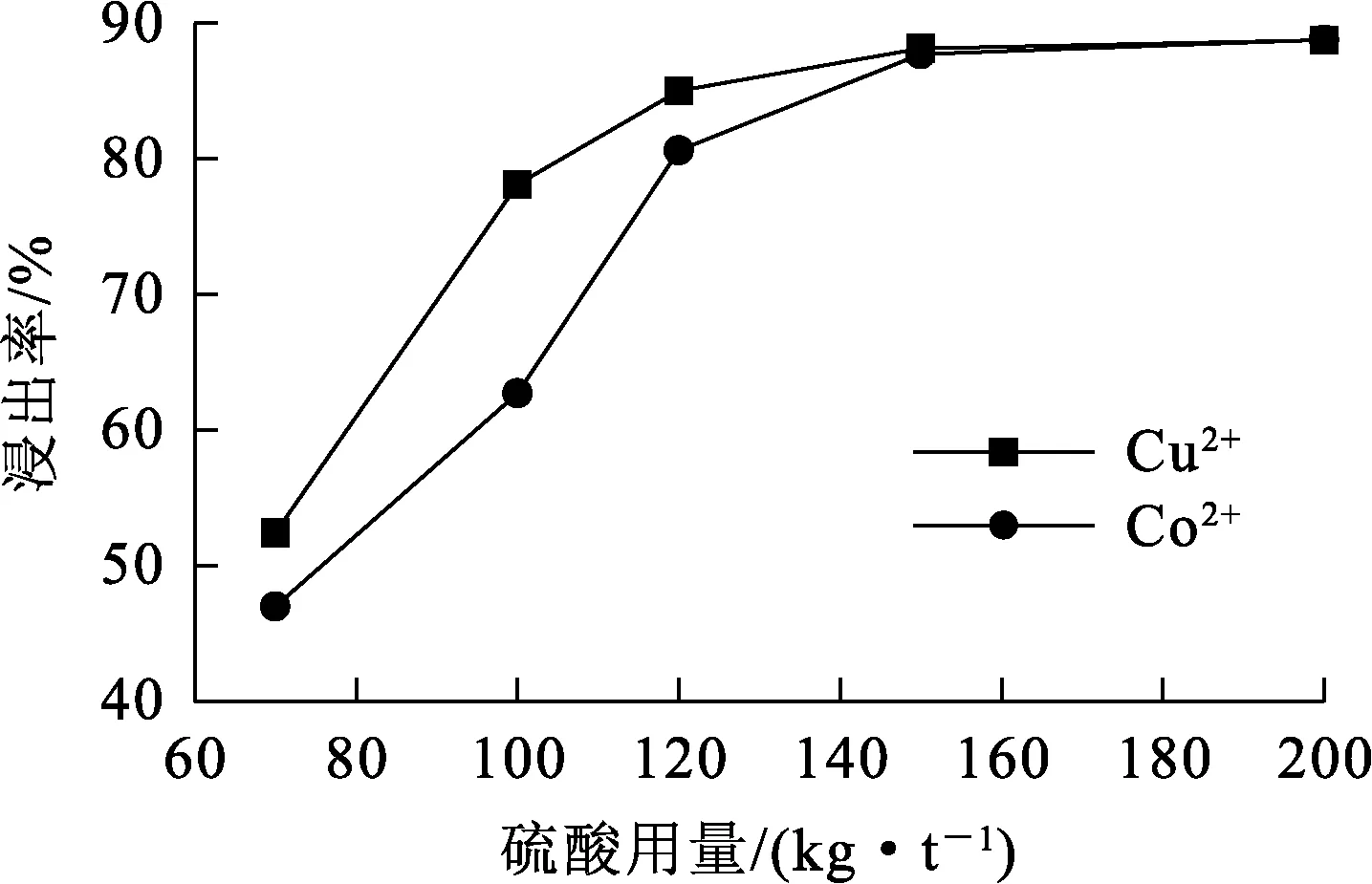

试验条件:磨矿细度-74 μm占比85%,液固体积质量比4∶1,浸出温度80 ℃,浸出时间90 min。硫酸用量对铜、钴浸出率的影响试验结果如图3所示。

图3 硫酸用量对铜、钴浸出率的影响

由图3看出:随硫酸用量增大,铜、钴浸出率明显升高;硫酸用量增至150 kg/t时,铜、钴浸出率分别为88.12%和87.69%;继续增大硫酸用量,铜、钴浸出率变化不大,趋于稳定。矿石浸出过程中,硫酸不但会浸出铜钴矿物,还会与碱性脉石矿物作用,因此,硫酸用量是影响铜、钴浸出率的重要因素之一。综合考虑,确定硫酸用量以150 kg/t为宜。

2.3 浸出温度对铜、钴浸出的影响

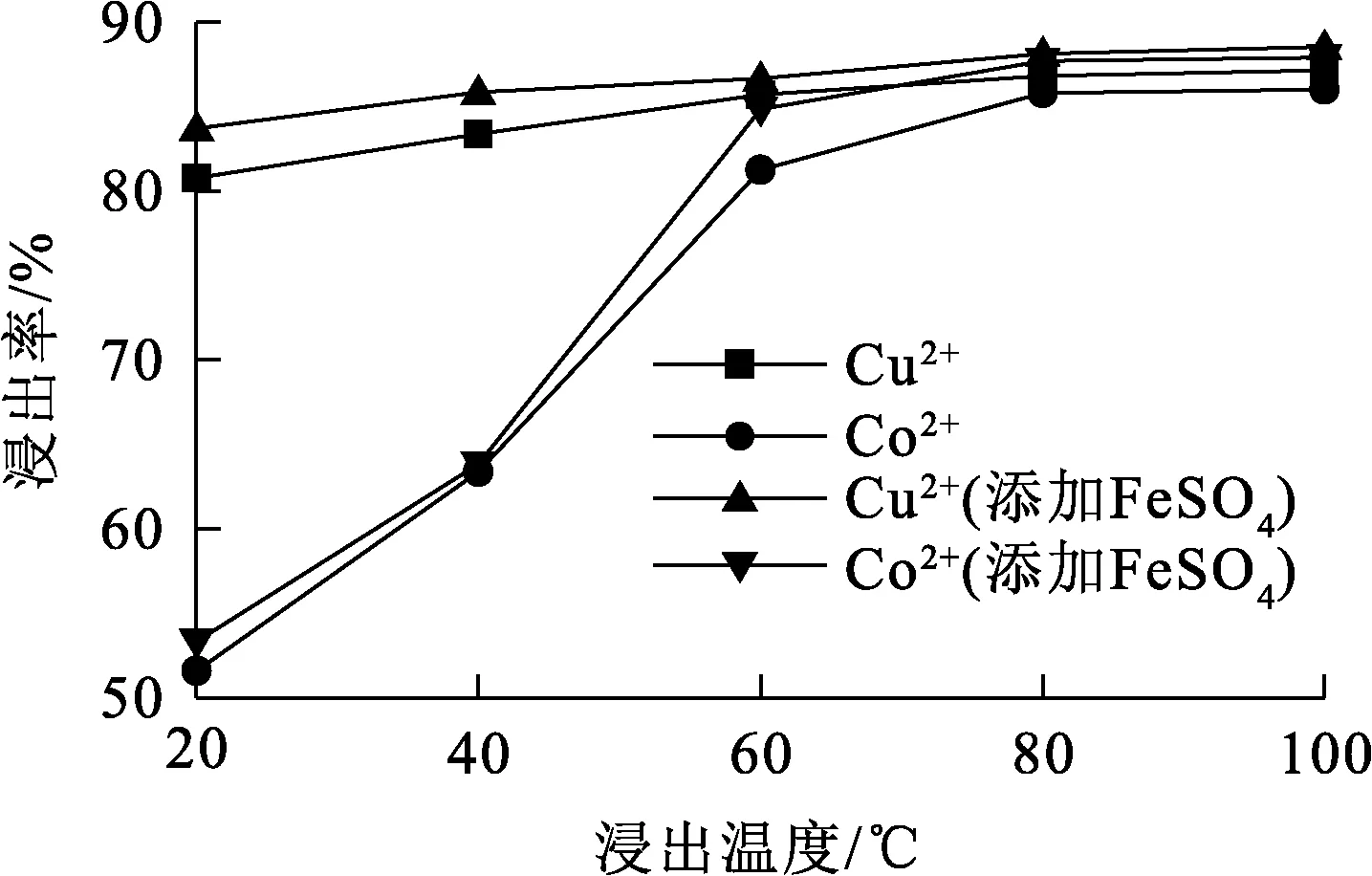

在浸出氧化钴矿物时,由于Co3+氧化物不溶于水,微溶于酸,试验采用还原性较强的FeSO4作还原剂,将其还原成易溶于酸的Co2+化合物[17],以提高钴浸出率。试验条件:磨矿细度-74 μm占比85%,液固体积质量比4∶1,硫酸用量150 kg/t,浸出时间90 min,添加FeSO4并保持溶液中Fe2+初始质量浓度为0.6 g/L,即FeSO4为钴所需理论量的1.0倍。浸出温度对添加FeSO4前后铜、钴浸出率的影响试验结果如图4所示。

图4 浸出温度对铜、钴浸出率的影响

由图4看出:在相同浸出温度条件下,添加FeSO4的铜、钴浸出率更高,但铜、钴的浸出率升幅有限。这说明矿石中大部分氧化钴矿物为酸溶性的Co2+氧化物,需要还原后才能浸出的Co3+氧化物极少。

由图4还可看出:浸出温度为20 ℃时,钴浸出率很低,仅为53%左右,随温度升高,钴浸出率大幅升高,说明温度对钴浸出率影响较大;但温度升至60 ℃后,铜、钴浸出率升幅不大,趋于稳定。可见,浸出此类矿石时,可通过升高温度强化钴的浸出。综合考虑生产成本等因素,确定浸出温度以60 ℃为宜。

2.4 浸出时间对铜、钴浸出的影响

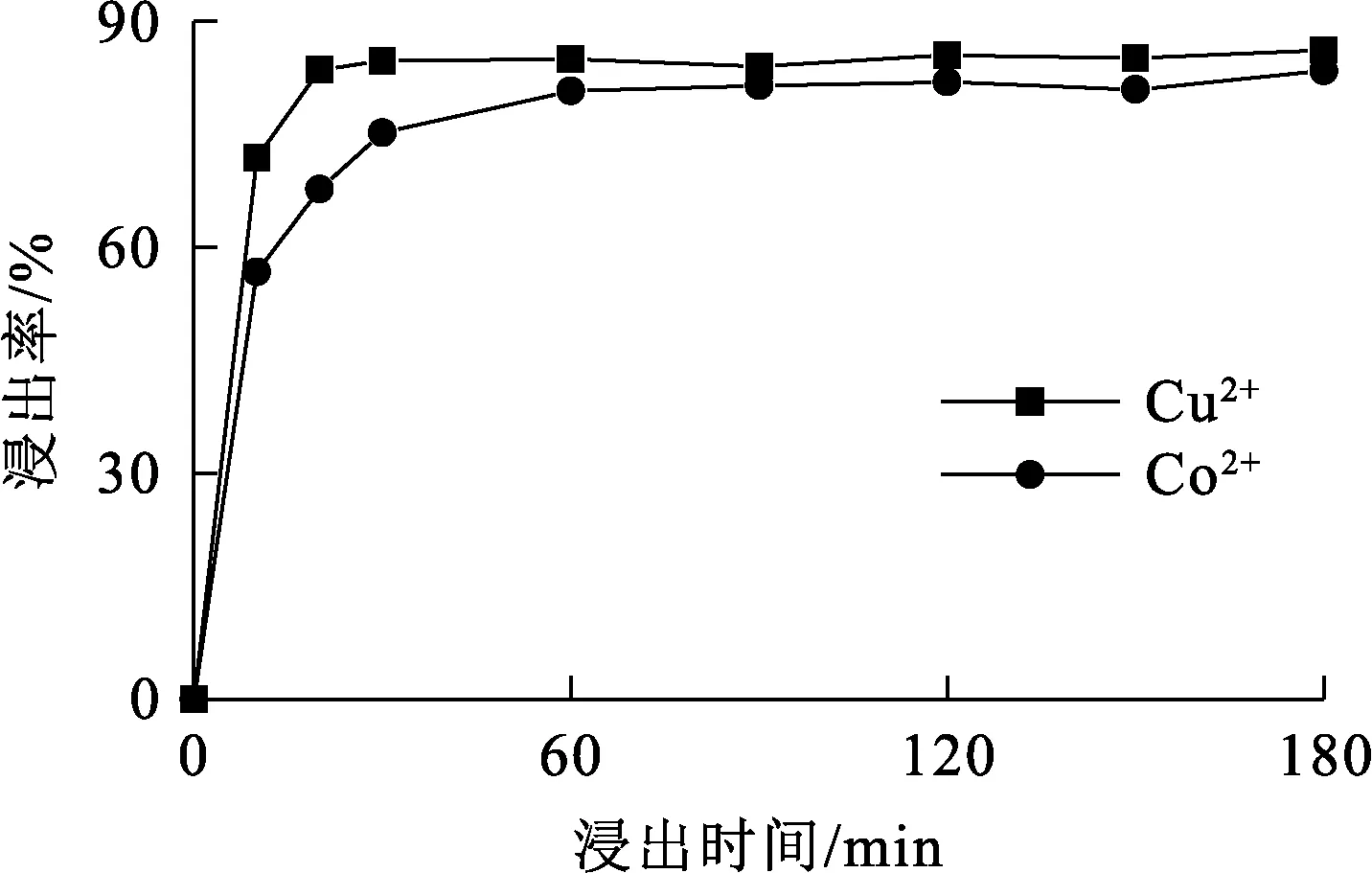

试验条件:磨矿细度-74 μm占比85%,液固体积质量比4∶1,浸出温度60 ℃,硫酸用量150 kg/t,浸出过程中补充纯水以保持溶液体积恒定。浸出时间对铜、钴浸出率的影响试验结果如图5所示。

图5 浸出时间对铜、钴浸出率的影响

由图5看出:铜、钴浸出速度均较快,铜在浸出30 min时基本浸出完全,钴在浸出60 min时基本浸出完全;继续延长浸出时间,铜、钴浸出率均无明显升高。综合考虑,确定浸出时间以90 min为宜。

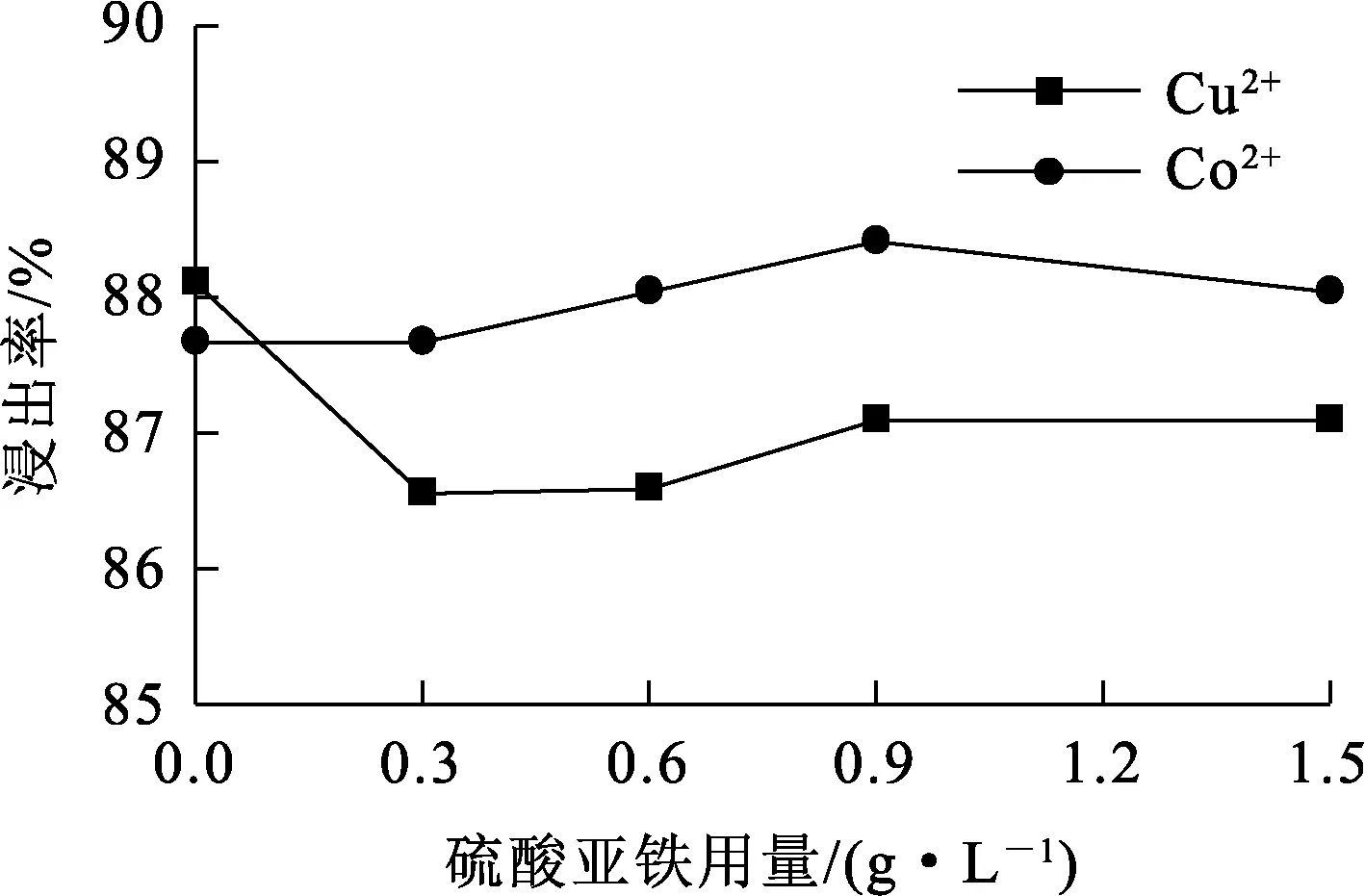

2.5 硫酸亚铁用量对铜、钴浸出的影响

试验条件:磨矿细度-74 μm占比85%,浸出温度60 ℃,液固体积质量比4∶1,硫酸用量150 kg/t,分别保持浸出溶液中Fe2+初始质量浓度为0.3、0.6、0.9、1.5 g/L,即FeSO4分别为钴所需理论量的0、0.5、1.0、1.5、2.5倍。硫酸亚铁用量对铜、钴浸出率的影响试验结果如图6所示。

图6 硫酸亚铁用量对浸出率的影响

由图6看出:还原剂FeSO4用量对铜、钴浸出率影响不大,这进一步说明该矿石中的钴矿物多为酸溶性较好的氧化钴,而酸溶性较差、能还原的Co3+氧化物极少。为减少试剂耗量、降低生产成本,实际生产中不建议添加FeSO4,可通过适当升高温度、强化磨矿等其他方式强化钴的浸出。

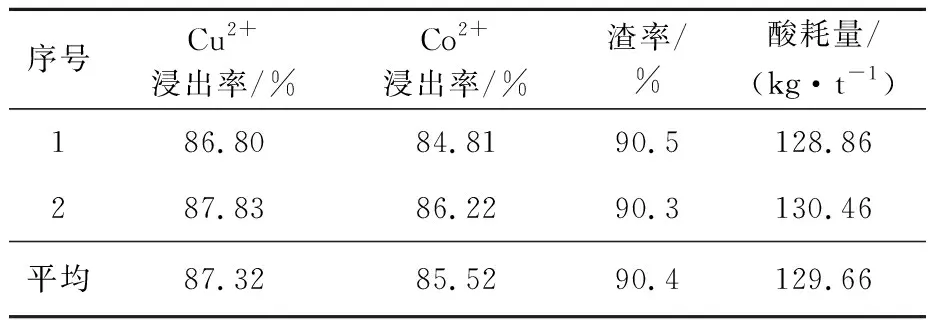

2.6 综合试验

根据单因素试验结果,确定优化浸出条件为:磨矿细度-74 μm占比85%,浸出温度60 ℃,液固体积质量比4∶1,硫酸用量150 kg/t,浸出时间90 min。在该条件下进行综合验证试验,结果见表6。可以看出:在优化条件下,铜、钴平均浸出率为87.32%和85.52%,渣率为90.4%,酸耗量为129.66 kg/t,较好地实现了有价元素铜、钴的综合回收。

表6 综合试验结果

用显微镜对浸出渣进行观察分析发现,其中铜矿物主要为黄铜矿,粒度较细,一般为5~38 μm,其次为少量铜蓝、斑铜矿、辉铜矿、蓝辉铜矿,偶见孔雀石、赤铜矿等;钴矿物主要为硫铜钴矿,偶见水钴矿等;其他金属矿物有褐铁矿、赤铁矿、金红石及少量氧化锰矿物等。为进一步考察浸出渣中铜、钴损失,对浸出渣中铜、钴矿物物相进行分析,结果见表7、8。

表7 浸出渣中铜物相的分析结果

表8 浸出渣中钴物相的分析结果

由表7、8看出:浸出渣中的铜主要以硫化铜及结合铜形式存在,对于酸浸工艺,铜损失率在合理范围内,铜浸出率很难再提高;浸出渣中的钴主要以硫化钴及分散于褐铁矿、氧化锰矿物、脉石等矿物中的其他钴形式存在,对于酸浸工艺,进一步细磨,钴浸出率将有所提高,但幅度有限。

3 结论

采用直接酸浸工艺浸出刚果(金)某低品位氧化铜钴矿石是可行的。在磨矿细度-74 μm占比85%、浸出温度60 ℃、硫酸用量150 kg/t、液固体积质量比4∶1、浸出时间90 min条件下,铜、钴浸出率分别为87.32%、85.52%,渣率为90.4%,酸耗量为129.66 kg/t。该法的铜、钴浸出效率较高,酸耗较低,回收效果较好。