双层串联蜂窝夹芯复合材料板的抗高速冲击性能研究

2023-10-10徐志洪

杨 中 陈 涛 徐志洪

(南京理工大学,江苏 南京 210000)

0 引言

天线罩作为雷达系统的重要组成部分,是雷达的电磁窗口,也是用于保护天线或雷达系统的“防护眼镜”。普通天线罩能为雷达提供环境适应性保障,因其制造材料不具备防弹能力,随着战场武器威力的不断升级,天线罩防弹功能的需求越来越迫切[1]。因此,对天线罩抗高速冲击性能研究很有必要。

NOMEX 纸蜂窝是由芳纶纸制成的轻质芯材,因此其作为芯子的蜂窝夹层结构具有出色的能量吸收能力,被广泛用作缓冲吸能结构[2]。受蜂窝制造工艺的限制,单块蜂窝的高度方向长度往往受限,吸收能量有限,当运动物体的动能较大时,必须使用多块串联蜂窝[3]。

国内外学者对复合材料蜂窝夹芯结构进行了深入研究,但大多局限在研究蜂窝夹芯结构的面内面外压缩性能和低速冲击及剩余强度分析,对双层串联蜂窝结构的高速冲击鲜有研究。笔者主要研究GFRP 靶板和Kevlar 靶板的抗高速冲击性能,得到不同材料的双层蜂窝夹芯板的弹道极限速度V50和吸能情况,并与试验结果进行比对。

1 试验结果及讨论

1.1 试件介绍

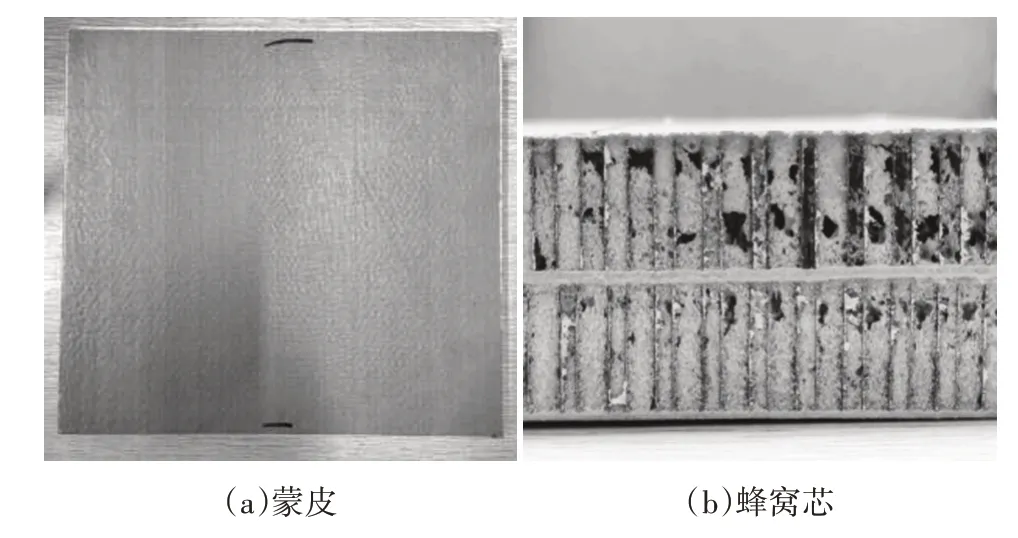

靶板尺寸为150 mm×150 mm。靶板材料分为两种,一种蒙皮以Kevlar 纤维、NOMEX 为蜂窝芯的双层夹芯蜂窝的靶板,另一种蒙皮以玻璃纤维的靶板。单个蜂窝孔为正六边形,边长为3 mm,单层蜂窝壁厚为0.1 mm,双层壁厚为0.2 mm,高度h为19 mm。上下蒙皮厚度均为1 mm,中间层厚度为1.5 mm,靶板总厚度为41.5 mm,破片尺寸为4.76 mm立方块,质量为0.84 g,双层串联蜂窝夹芯复合材料靶板试样如图1所示。

图1 靶板试样

1.2 破坏防护能力评估试验方法参考标准

①MIL-STD-662F 1997 V50 Ballistic Test for Armor;②GJB 4300—2002 军用防弹衣安全技术性能要求;③GJB 3196.30A—2005枪弹试验方法。

1.3 试验结果

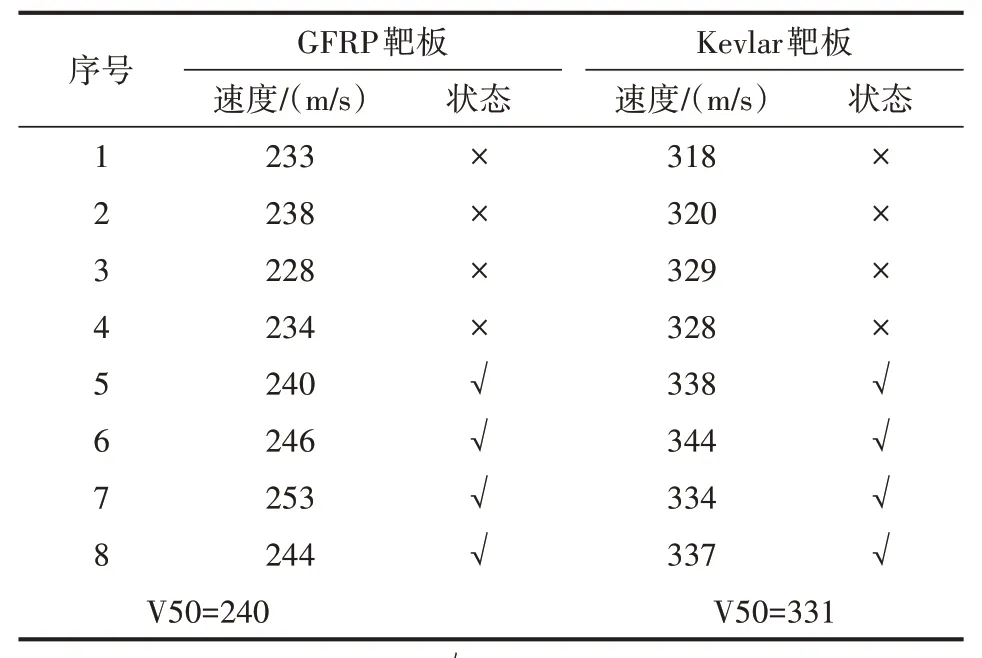

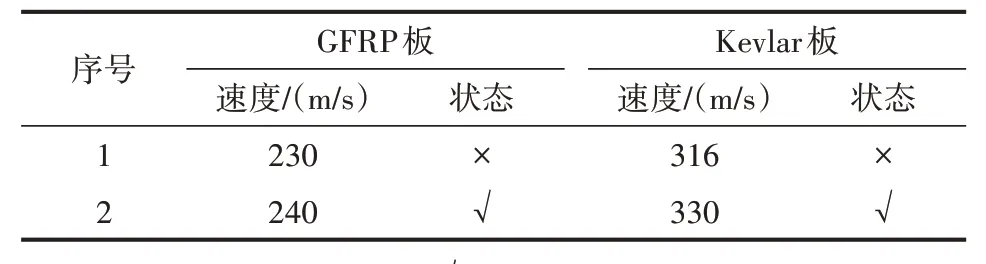

4.76 mm 立方块破片后普通靶板和防弹靶板毁伤试验结果见表1。

表1 靶板破片毁伤试验结果

通过对天线罩GFRP 板、Kevlar 板进行4.76 mm立方块破片毁伤试验可知,GFRP 板毁伤速度为240 m/s,Kevlar 板毁伤速度为331 m/s,Kevlar 板比GFRP板防弹能力提升38%。从吸能角度看,Kevlar板比GFRP板防弹能力提升90%。

2 有限元模拟

2.1 模型建立

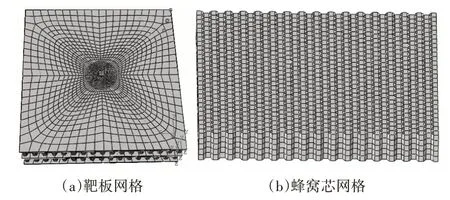

将4.76 mm 立方块冲击GFRP 材料作为L4G组;Kevlar 纤维材料作为L4K 组。以第L4G 组为例,迎弹面和背弹面蒙皮的厚度为1 mm,间层蒙皮的厚度为1.5 mm,每层铺层厚度为0.1 mm。迎弹面和背弹面铺层角度为[45,90,-45,-90,45]S,中间层角度为[45,90,-45,-90,45,90,-45,-90]S,将子弹设为刚体。为有效模拟高速冲击下复合材料层板的层间分层,建模过程中在复合材料层合板各单层之间引入Cohesive单元[4],单元厚度为0.01 mm。NOMEX 蜂窝被定义为理想弹塑性型。考虑到高速冲击问题的影响区主要集中在弹靶接触区(一般为子弹横截面边长的4 倍左右),因此,选取中心点为圆心、半径为15 mm 的范围进行网格加密,这样既保证了分析结果的精度,又提高了计算效率。网格划分如图2 所示。对有限元模型进行网格相关性分析,当计算网格达到约500 000 个单元时即可满足计算精度的要求[5]。该工况的有限元模型的网格达到959 359个,可以满足精度要求。

图2 网格划分

2.2 失效准则

复合材料层合板的层内损伤失效判定采用三维Hashin[6]失效准则。

纤维拉伸失效(σ11≥0 )见式(1)。

纤维压缩失效(σ11≤0 )见式(2)。

基体拉伸失效(σ22+σ33≥0 )见式(3)。

基体压缩失效(σ22+σ33≤0 )见式(4)。

其中,σ11、σ22、τ12分别为纵向主应力、横向主应力和剪切应力;S12、S13、S23分别代表12 面内的剪切强度、13面内的剪切强度、23面内的剪切强度;Xt表示1 方向纤维的拉伸强度,XC表示1 方向纤维的压缩强度;Yt表示垂直于纤维方向上的拉伸强度,YC表示垂直于纤维方向上的压缩强度。

复合材料层合板的层间损伤失效准则采用二次名义应力准则,当各方向名义应力比的平方等于1时,损伤开始,具体见式(5)。

式中:σn、τs、τt分别代表层间正应力和层间剪应力;σ0n、τ0s、τ0t分别代表纯Ⅰ型、纯Ⅱ型和纯Ⅲ型破坏的最大名义应力。

对于ABAQUS 中的损伤演化(Damage Evolution),本研究使用基于能量的二次能量释放率准则来进行损伤演化规律描述,见式(6)。

式中:GⅠC、GⅡC和GⅢC分别对应内聚力单元在纯Ⅰ、Ⅱ、Ⅲ型载荷下的临界断裂能量释放率,GⅠC、GⅡC和GⅢC为对应的断裂能。当式(6)成立时,内聚力单元失效,裂纹开始扩展。

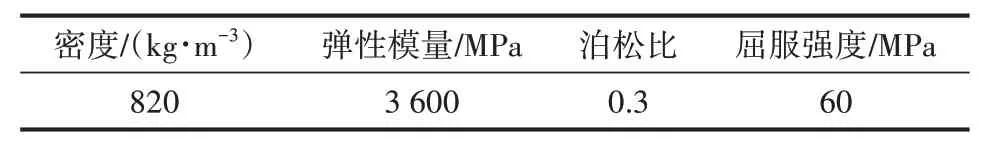

2.3 材料属性

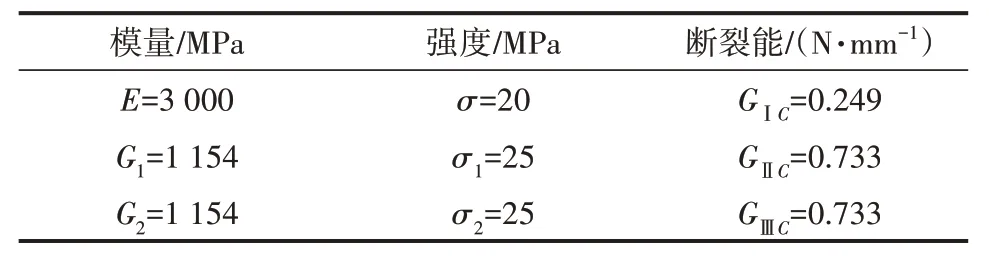

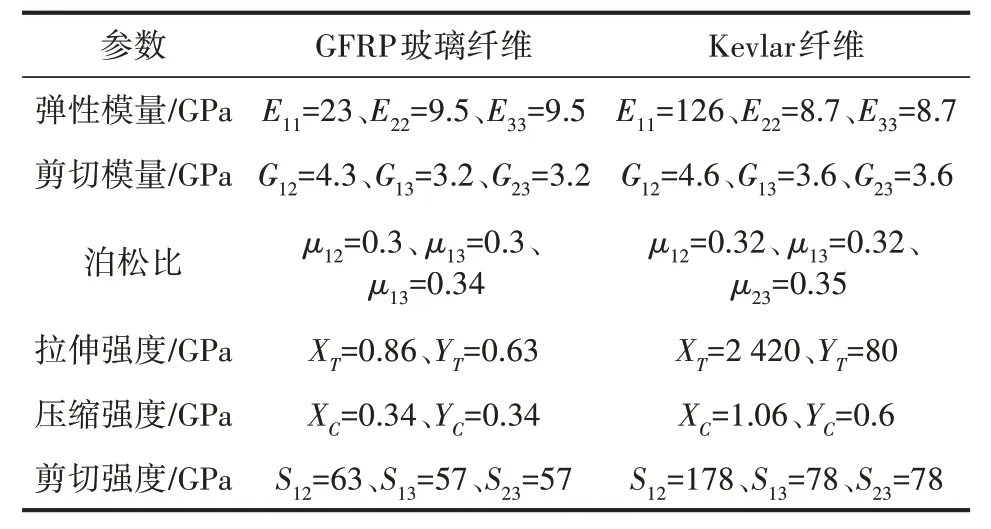

蜂窝芯的力学性能参数见表2,Cohesive 单元树脂材料的力学性能参数见表3,蒙皮的力学性能参数见表4。

表2 蜂窝芯材料的力学性能参数

表3 Cohesive单元树脂材料的力学性能参数

表4 蒙皮材料的力学性能参数

2.4 计算结果与试验对比

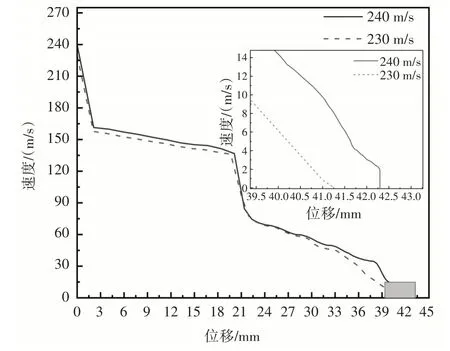

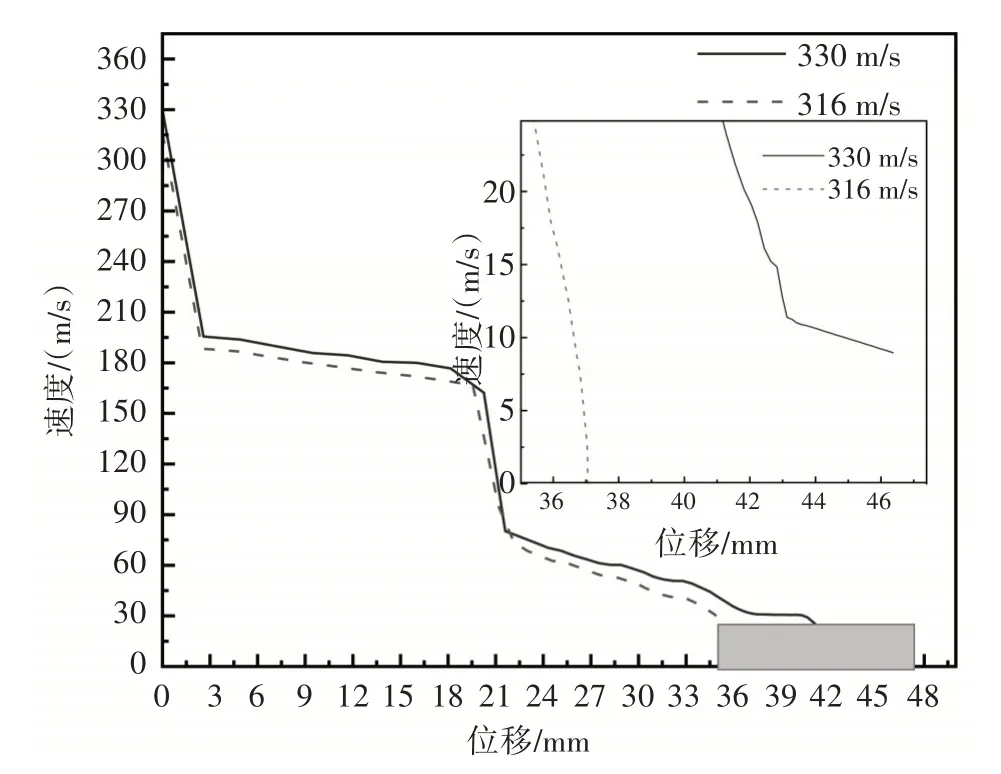

弹道极限速度V50 是高速冲击的一个重要表征参数,本节主要通过弹道极限速度V50 对模型进行有效性验证。立方块冲击GFRP板和Kevlar板穿透与未穿透的速度位移曲线如图3、图4所示。

图3 L4G组破片毁伤V50模拟结果

图4 L4K组破片毁伤V50模拟结果

靶板的总厚度为41.5 mm,当子弹的位移大于41.5 mm时,可以确定靶板被穿透。

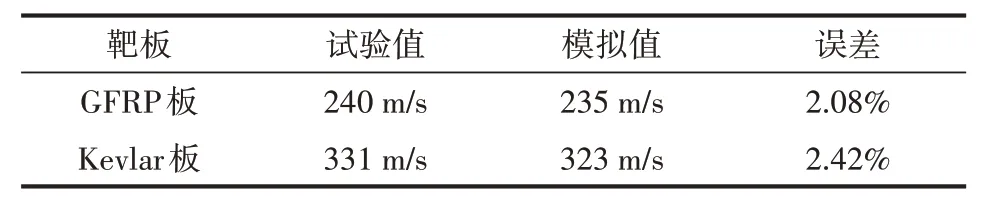

由表5可知,两种靶板模拟的V50分别为235 m/s和323 m/s。现将其与试验结果进行对比,见表6。

表5 靶板破片毁伤模拟结果

表6 破片冲击两种板的V50结果

由表6 可知,V50 的模拟值与试验值的误差均超过3%。从速度角度分析,GFRP 靶板弹道极限速度的模拟值为235 m/s,Kevlar 靶板弹道极限速度为323 m/s,Kevlar 靶板比GFRP 靶板防弹能力提升37.4%。而表1 中试验结果V50 提升了38%。从吸能角度分析,GFRP靶板毁伤动模拟值为23 195 mJ;Kevlar 靶板毁伤动能为43 818 mJ,Kevlar 靶板比GFRP 靶板防弹能力提升88.9%,而试验结果提升了90%。综上证明了该有限元模型的可靠性。

2.5 冲击速度分析

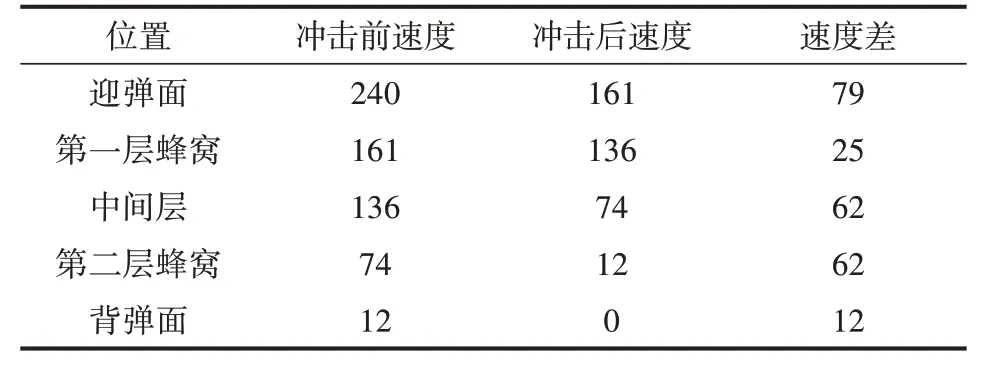

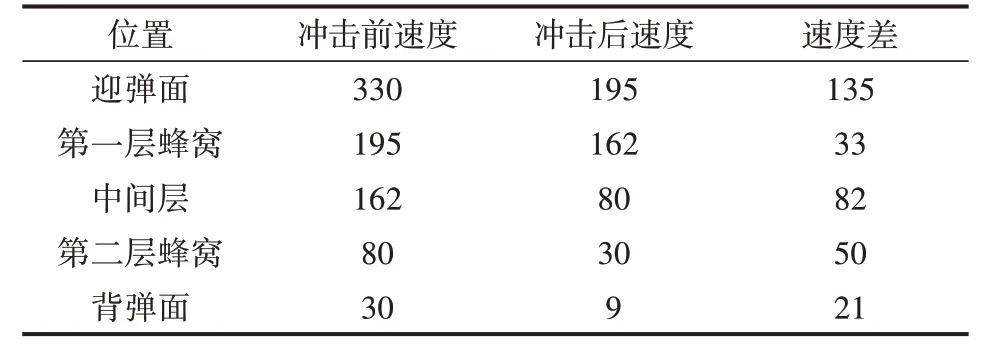

本节主要探究子弹在穿透不同靶板时速度随位移变化之间的关系。4.76 mm 立方块正好穿透GFRP靶板和Kevlar靶板的速度—位移曲线如图5、图6 所示。子弹冲击靶板各个部分的速度变化情况分别见表7、表8。

表7 子弹冲击GFRP板各部分速度变化单位:m/s

表8 子弹冲击Kevlar板各部分速度变化单位:m/s

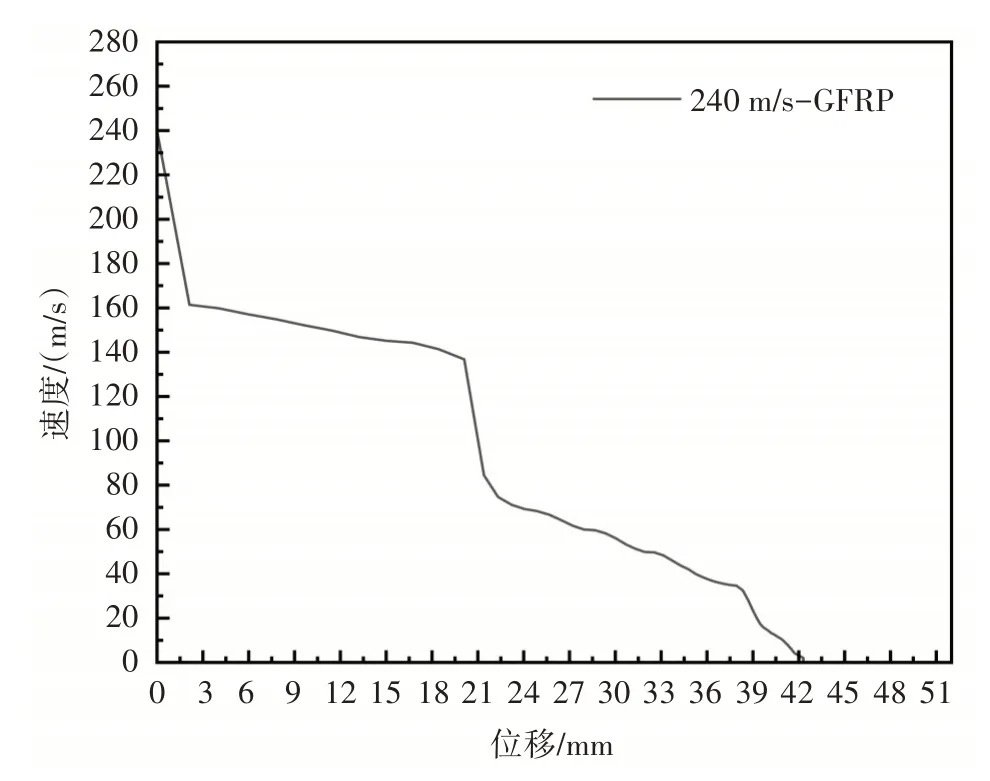

图5 破片穿透GFRP板速度—位移曲线

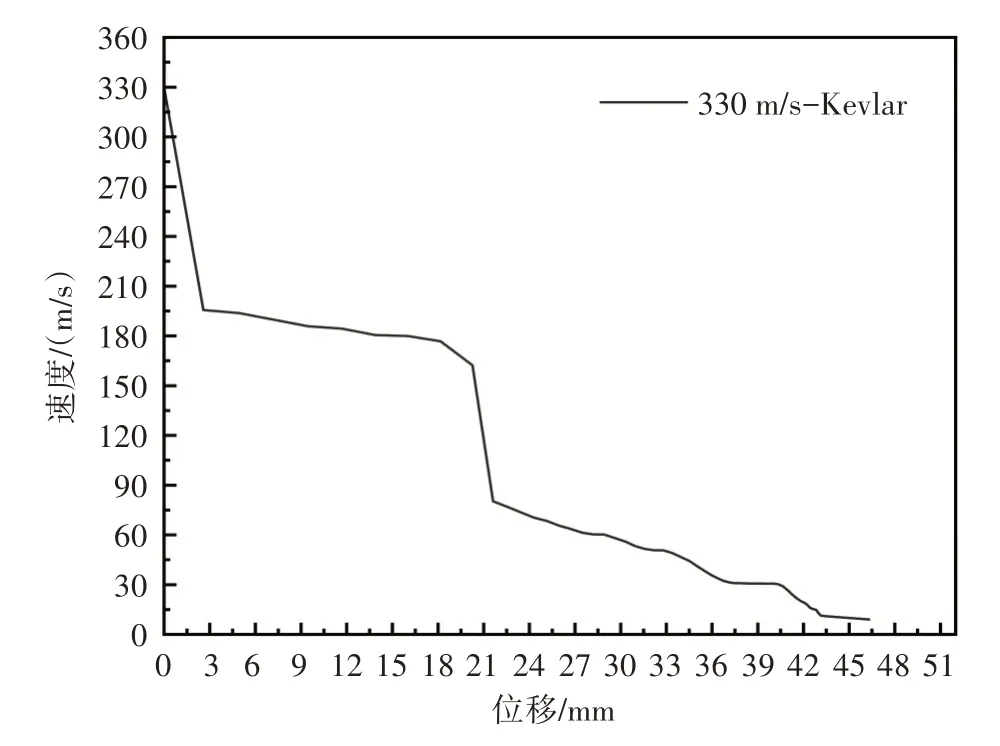

图6 破片穿透防弹板速度—位移曲线

①由图5 和图6 可知,当子弹冲击靶板的迎弹面和中间层蒙皮时,速度和位移基本上呈线性关系,但迎弹面的斜率要比中间层的斜率大一些。由表7 和表8 可知,子弹冲击迎弹面时速度下降量比中间层蒙皮大,而迎弹面在厚度较小时,其抗冲击能力比厚度较大的中间层蒙皮还要好,说明迎弹面的防弹性能比中间层蒙皮更强。因此在实际应用中,在进行高速冲击的防弹设计时,当纤维总厚度一定,可以适当增加迎弹面蒙皮的厚度,以此使靶板获得更高的抗冲击性能。

②由图5 和图6 可知,在子弹冲击第一层蜂窝芯时,曲线基本保持直线,而在冲击第二层蜂窝芯时,速度和位移不再保持线性关系。由表7 和表8可知,子弹在穿透第二层蜂窝芯时速度比第一层下降较多。这是因为在冲击第二层蜂窝芯时,子弹的姿态发生了较大倾斜。当子弹以高速冲击蜂窝芯时,子弹的能量和动能较大,侵彻能力强。在冲击第一层蜂窝芯时,运动姿态不会发生太大变化,在这个阶段子弹的倾斜角度很小,子弹基本上沿着入射角为0°方向冲击。当子弹在冲击第二层蜂窝芯时,子弹速度小,侵彻能力降低,子弹的运动姿态发生变化,子弹的运动状态发生了较大倾斜,导致子弹在穿透两层蜂窝芯时速度变化的差别较大。

2.6 各部分吸能分析

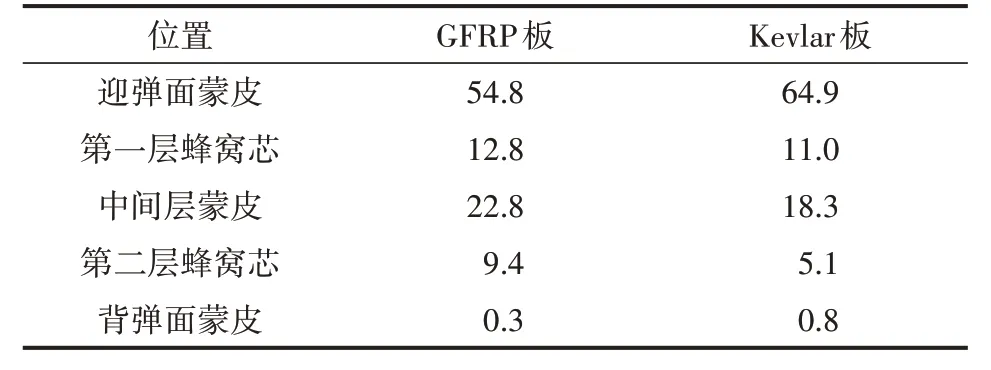

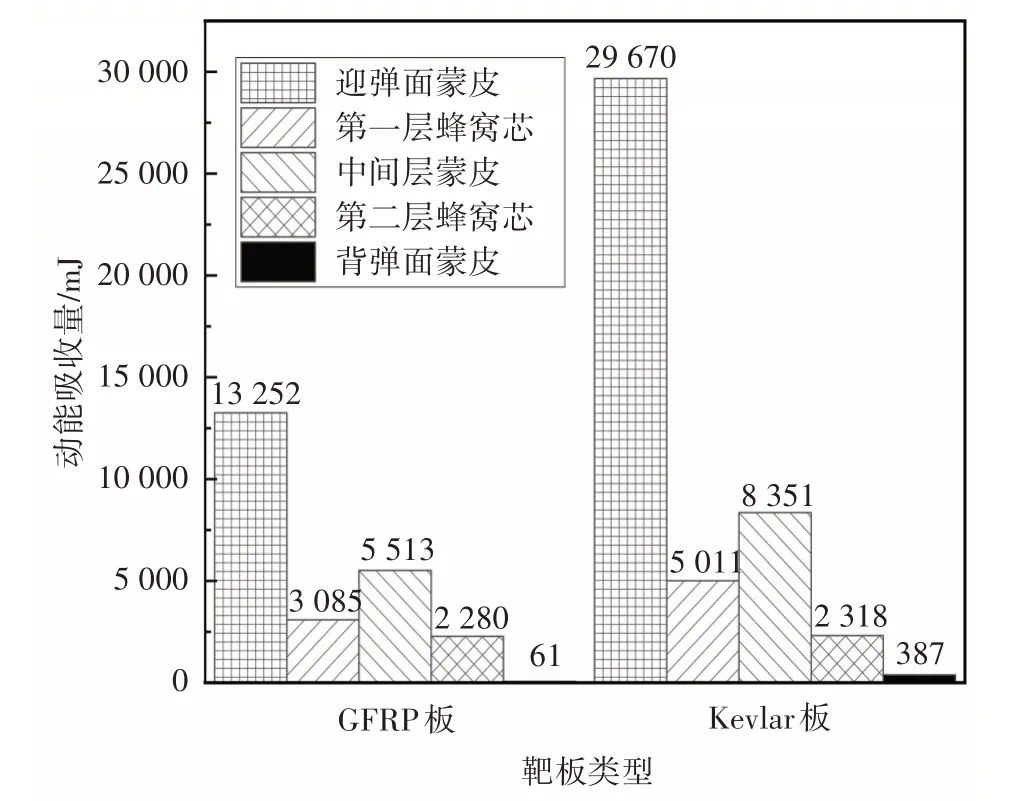

本节主要探究子弹穿透GFRP 板和Kevlar板时各部分的吸能大小与占比。子弹冲击GFRP 板和Kevlar板各部分的吸能值如图7所示。各部分能量吸收百分比见表9。

表9 各部分能量吸收百分比单位:%

图7 各部分吸能值

①由图7 可知,Kevlar 板迎弹面蒙皮的能量吸收量比GFRP 板能量吸收量多16 418 mJ,而比中间层蒙皮的能量吸收量只多2 838 mJ。

②由表9 可知,吸能占比迎弹面最大,占50%以上;其次是中间层蒙皮,占20%左右;再次是第一层蜂窝芯,占12%左右;之后是第二层蜂窝芯,占7%,最后是背弹面蒙皮,不到1%。

③在实际应用中,在进行高速冲击的防弹设计时,迎弹面蒙皮尽量选用防弹性能好的Kevlar 材料,并且适当增加迎弹面蒙皮的厚度,这样更能发挥复合材料的优势。

3 结论

①从速度角度看,Kevlar 板比GFRP 板的防弹能力提升37.4%;从吸能角度看,Kevlar 板比GFRP板的防弹能力提升90%。

②对于吸能占比,迎弹面最大,占50%以上,其次是中间层蒙皮,再次是第一层蜂窝芯,之后是第二层蜂窝芯,最后是背弹面蒙皮。

③破片在冲击第一层蜂窝时速度下降比第二层的大,主要是因为在破片冲击第二层蜂窝芯时,破片的姿态和运动方向发生了较大倾斜。