基于有限元分析的预应力混凝土连续箱梁桥静载试验应用研究

2023-10-10晏晟堃廖玮琪

晏晟堃 廖玮琪 李 胜 陈 韬

(1.湖南城建职业技术学院,湖南 湘潭 411101;2.湖南省交通规划勘察设计院有限公司,湖南长沙 410008;3.岳阳市规划勘测设计院有限公司,湖南 岳阳 414004)

0 引言

截至2023 年6 月,我国机动车保有量已达到4.26 亿辆,未来10 年内我国机动车数量仍将持续、大幅增长,道路交通安全面临更加严峻的挑战。桥梁作为交通的关键节点,要承担与日俱增的交通流量压力,同时还要承受违法超载车辆带来的损害。我国相当一部分桥梁尚未达到设计使用年限就出现较多的损害,桥梁总体的技术状况不容乐观,危桥数量多年居高不下。特别是近年来桥梁事故频发,桥梁技术状况已成为社会关心的热点[1],桥梁静载试验作为桥梁检测的主要手段便显得尤为重要。桥梁静载试验是指按照预先设计的试验方案,将静止的等效荷载作用施加在桥梁的某些特定位置上,通过专业工具、专业手段测量桥梁结构在此静力作用下发生的应变、位移、沉降、裂缝等一系列相关数据,在分析试验数据的基础上,得到桥梁结构在试验荷载作用下的真实工作状态,检验桥梁的承载能力是否满足正常使用的要求、桥梁结构设计是否合理、施工质量是否符合标准,并由此判断桥梁的安全可靠性,为交(竣)工验收提供科学依据[2]。

1 工程概况

某预应力混凝土连续箱梁桥为跨越沪昆铁路及湘潭东站东牵引线、联络线及军用专线的大型桥梁。该桥全长769.7 m,桥跨布置为6×35 m 装配式连续箱梁+(42+70+42)m 预应力混凝土变截面连续梁箱梁+[(3×35+27.85)+(27.85+4×35)+3×35]m装配式预应力混凝土连续箱梁。主桥采用三跨变高度预应力连续箱梁,主桥跨布置为(42+70+42)m,即长152 m。桥面宽度为2×[4.5 m(人行道、非机动车道)+0.5 m(防撞护栏)+12 m(行车道)+2.0 m/2(中央分隔带)]=36 m。主桥上部结构为(42+70+42)m 预应力混凝土连续箱梁,采用单箱双室截面形式箱梁根部高度4.30 m,跨中梁高2.30 m,主梁高度自跨中至根部按2 次抛物线变化,梁高方程见式(1)。

式中:h为梁高;x为自跨中至根部的距离。箱梁顶板宽17.50 m,底板宽10.50 m;顶板厚0.28 m,底板厚度变化采用2 次抛物线,由根部厚度0.60 m渐变到跨中0.28 m;腹板厚度0#采用0.65 m,1~4#梁段采用0.65 m,5#为过渡段,6~8#梁段采用0.45 m;桥墩支点范围内箱梁顶板厚0.28 m,底板厚0.60 m,腹板厚0.65 m。全桥采用左右分离式两幅,主梁采用纵、横、竖三向预应力体系。

2 试验方案

2.1 试验荷载计算

桥梁静载试验应进行必要的与试验有关的计算,所有相关计算结果均是判断试验荷载大小、加载等级的理论依据,同时也作为试验加载相应的期望值[3]。试验控制荷载根据与设计荷载等级相应的活载效应控制值确定,以使控制截面产生最不利荷载效应(内力和变形最大)荷载作为试验控制荷载。

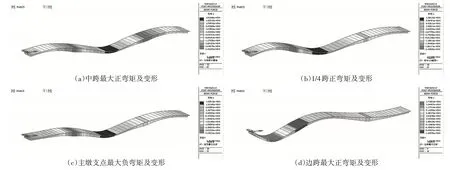

试验控制荷载的计算根据桥梁基本参数和设计图纸来确定,按照相关规范,利用Midas Civil 有限元程序建立该预应力混凝土连续箱梁桥的空间有限元模型。基于该有限元模型进行分析,计算主桥试验梁段的内力与变形,如图1所示。

图1 有限元建模分析图

2.2 加荷车辆技术参数

根据上述计算结果和桥梁设计荷载等级,按照荷载等效的原则布置车辆荷载,结合当地实际车辆情况,选取8 辆单车试验最大荷载为550 kN 的三轴载重汽车作为加载车辆。该车辆的载重参数和轴距参数分别见表1、表2。

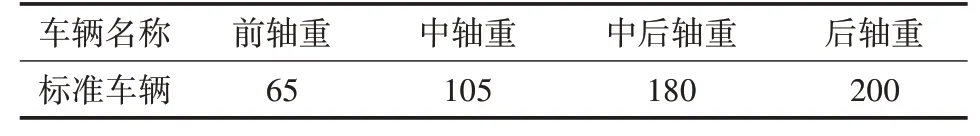

表1 荷载试验标准加载车辆轴重参数单位:kN

表2 荷载试验标准加载车辆轴距参数单位:m

2.3 荷载布置

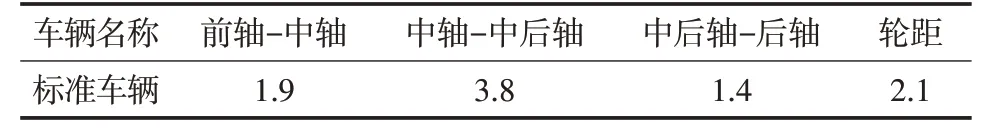

静力试验荷载可按控制内力、应力或变位等效原则确定。为了鉴定桥梁承载能力,试验荷载工况的选择应依据反映桥梁结构最不利受力状态的原则来进行[4]。依据设计资料及结构特点,主桥静载试验荷载各工况平面布置如图2所示。

图2 主桥静载试验各工况荷载布置平面图(单位:m)

2.4 挠度测试

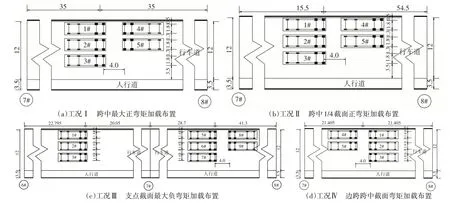

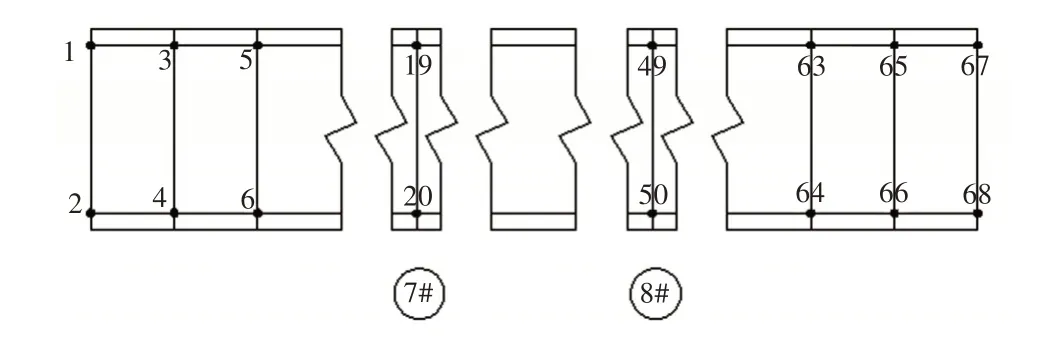

主桥挠度测量采用水准仪测量,为保证主桥挠度测量精度,测点按照5 m一个布置,墩顶每侧一个点,主桥全长154 m,共布置34×2=68个挠度测点,测点分别位于箱梁翼缘板处,具体位置如图3所示。

图3 桥面变形测点布置示意(单位:m)

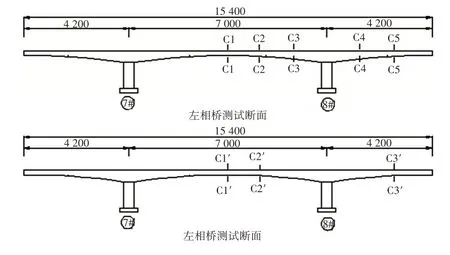

2.5 应变测试

主桥连续梁桥应变采用振弦检测仪与振弦应变计来测量,振弦应变计在主桥施工过程中已埋置于混凝土中。主桥应变测试截面布置如图4 所示,大桥的试验幅应力测试断面为5 个,验证幅应力测试断面为3 个,C1、C1'断面布置如图5 所示的5 个应变测点,其余断面布置如图5 所示的3 个应变测点。

图4 主桥应变测试截面布置(单位:cm)

图5 测点示意图

2.6 试验程序

本次试验对大桥主桥各测试截面分别进行了对称加载、偏心加载测试。正式加载试验前,先用两辆试验重车分别对加载幅桥梁进行预加载,使结构进入正常的工作状态,同时检查整个试验、测试系统能否正常运行。

正式加载时,首先进行静载初读数,从静载初读数开始整个测试系统开始运作,测量、读数,记录人员进入状态各司其职;随后加载车辆按分级加载要求上桥,行车速度不大于5 km/h,为了避免结构意外损伤并准确获取结构试验荷载与变位的相关曲线,对控制截面试验荷载分成2 级加载(50%、100%)和1 次卸载。在每一加载试验工况中,加载方式为单次逐级递加到最大荷载,然后1 次卸载到零荷载,并随时观测每级荷载作用下各控制参数的变化。

加载、卸载时,每个工况均要求稳定读数和回零读数,加卸载读数均以挠度值控制,每次加载和卸载的持续时间主要取决于结构变位达到稳定标准时所需的时间[5]。如果残余变形值与总变形值之比小于试验规范的规定的允许值,则表明满足要求,加载试验结束;否则应重复以上步骤进行第二次加载试验。加载过程中,对桥梁主要部位进行实时裂缝监测,待加载完毕后,全面检查全桥的裂缝情况[1]。

3 静载试验结果

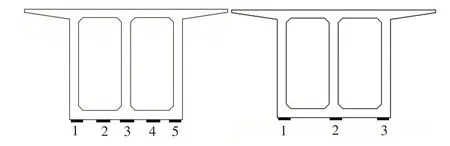

3.1 挠度测试结果

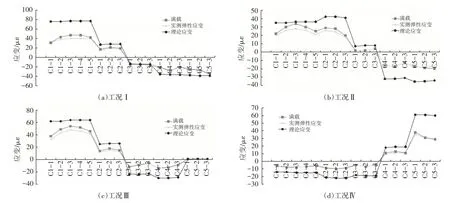

按试验工况加载时,所有偏心加载均为靠近中央分隔带一侧,部分测点因远离加载区域而挠度较小,在选择挠度测试数据时,筛选各加载工况中变形相对较大处的测点挠度检测数据进行分析,经数据整理,在各加载工况下主桥的竖向挠度测试结果及分析如图6所示。

图6 各工况主桥竖向挠度测试结果

3.2 应变测试结果

利用计算机控制的数据采集系统,事先设定灵敏度系数等修正参数,直接得到修正后的应变值。主桥箱梁截面在静载试验各工况下通过计算机控制的数据采集系统测得应变结果如图7所示。

图7 各工况主桥应变测试结果

3.3 裂缝观测

经全面仔细检查,该桥主桥在静载试验过程中及卸载之后,均未发现结构裂缝。

4 静载试验结果分析

静载试验效率按式(2)计算,宜介于0.95~1.05之间。

式中:SS为静力试验荷载作用下,某一加载试验项目对应的加载控制截面内力、应力或变位的最大计算效应值;S'为检算荷载产生的同一加载控制截面内力、应力或变位的最不利效应计算值;μ为按规范取用的冲击系数值;ηq为静力试验荷载效率[6]。

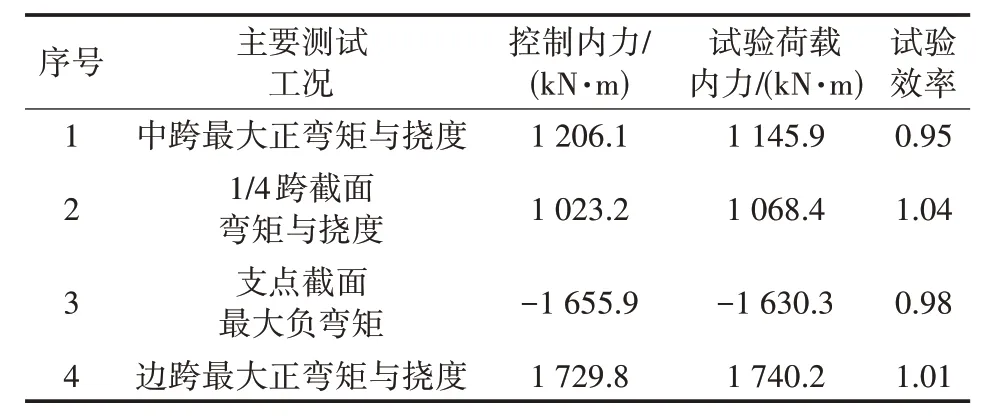

根据标准加载车辆的技术参数及图1 所示的计算结果,按照最不利荷载作用的内力等效原则,得到试验效率见表3。

表3 静载试验效率

主桥静载试验结果及分析如下:①主桥连续梁桥荷载试验的试验效率在0.95~1.02之间,在0.95~1.05 范围内,其试验结果能够反映结构现有的技术状态;②在试验荷载作用下,各工况下桥面纵向挠度的主要实测挠度值均小于相应的理论挠度值,挠度校验系数为0.33~0.98,相对残余变形很小,试验桥跨结构满足《公路桥梁承载能力检测评定规程》(JTG/T J21—2011)中试验结构检校系数ξ<1 的要求和对残余挠度值的要求;③各工况荷载下对应截面主要应变测点的应变校验系数为0.25~0.94,在《公路桥梁承载能力检测评定规程》(JTG/T J21—2011)试验结构检校系数的容许范围内,各主要测点的相对残余应变小于《公路桥梁承载能力检测评定规程》(JTG/T J21—2011)中±20%的限值;④静载试验结果分析表明,测试桥跨的强度与刚度满足设计荷载标准要求。

5 结语

综上所述,静载试验是预应力箱梁桥桥梁检测的重要检测环节,本研究通过某预应力混凝土连续箱梁桥桥梁静载试验工程实例,基于有限元理论对桥梁整体进行建模分析,针对各工况制订相应试验方案;将有限元模拟数据和现场静载试验数据进行对比分析。结果表明,在各工况下,有限元模拟数据和现场试验数据结果吻合,符合规范要求。由此可见,面对与日俱增的交通流量压力,基于有限元分析的静载试验在桥梁检测中的良好应用效果得到了验证,为既有桥梁工程的健康监测和管养维护提供支持,为桥梁的安全评定提供依据。