基于光频域反射技术的雪花形钢板桩抗拔试验研究

2023-10-09陈和进徐中权裴东林高雪健

高 磊,陈和进,徐中权,裴东林,高雪健

(河海大学 岩土力学与堤坝工程教育部重点实验室,江苏 南京 210024)

随着经济环保、施工速度等方面的要求提高,一些异形桩逐渐得到了应用。常见的异形桩如H型桩、Y型桩、DX桩等,在相同截面积条件下,异形桩具有更高的承载力[1-5]。雪花形钢板桩[6]是一种新型的异形桩,其桩身由三个互成120°的Y形钢板焊接而成。相对于其他异形桩,雪花形钢板桩具有更大的桩土接触面积和桩身整体刚度,在异形效应下具有更高的竖向承载能力[7]。桩的抗拔性能是评价桩基整体性能的重要指标之一,对于各类桩型的抗拔机理,一些学者开展了相关研究工作。李青松等[8]基于圆孔扩张理论,对螺旋桩抗拔承载力计算方法进行了修正;卓维松[9]根据现场静载抗拔试验结果,对PHC桩上拔荷载-桩顶位移曲线进行了拟合分析,结果表明:双曲线幂函数组合模型的拟合精度最高;孔纲强等[10]开展了现浇X形桩单桩竖向抗拔承载力现场试验,测得了荷载-位移关系曲线;Kang等[11]利用桩端破坏角和破坏面曲线,建立了砂土地基中扩底桩抗拔承载力的半理论模型;盛明强等[12]设计了一种桩周土体浸水饱和方案,并开展了浸水饱和条件下黄土微型桩抗拔承载性能试验;袁乾坤等[13]针对砂土地基中等截面桩和根式桩进行了拉拔模型试验,通过计算得到了桩周砂土地基主承载区;祁红伟等[14]采用ABAQUS有限元计算软件对无粘结预应力抗拔桩受力进行数值模拟计算,发现预应力抗拔桩在节约钢筋用量的同时可有效控制桩身裂缝产生,并能明显提高桩身抗拔承载力;穆锐等[15]根据静力平衡原理提出土岩组合岩体中嵌岩抗拔桩的极限承载力理论解析式,并运用FlAC3D有限差分软件对提出的极限承载力理论解析式作了进一步的修正。

目前,桩基抗拔试验测试传感器多以应变片、轴力计为主,存在测点密度低,测试精度不足等问题,为了解决上述问题,一些学者尝试将光纤感测技术引入岩土工程测试领域,并取得一些研究成果[16-18]。光频域反射(Optical Frequency Domain Reflectometry, OFDR)技术具有分布式测量、空间分辨率高、精度高等优点,非常适合用于岩土工程桩基试验测试中。

由于雪花桩属于一种新型桩,现有研究多集中在雪花桩的承载特性方面,对于雪花桩的抗拔特性尚未见相关报道。因此,为了研究雪花形钢板桩的抗拔特性,本文对雪花形钢板桩进行了单桩抗拔模型试验,利用OFDR技术监测了雪花形钢板桩在上拔加载过程中的桩身应变和桩侧测斜管管身应变,对雪花形钢板桩桩身变形和桩侧土体的水平位移进行了分析。

1 OFDR技术原理

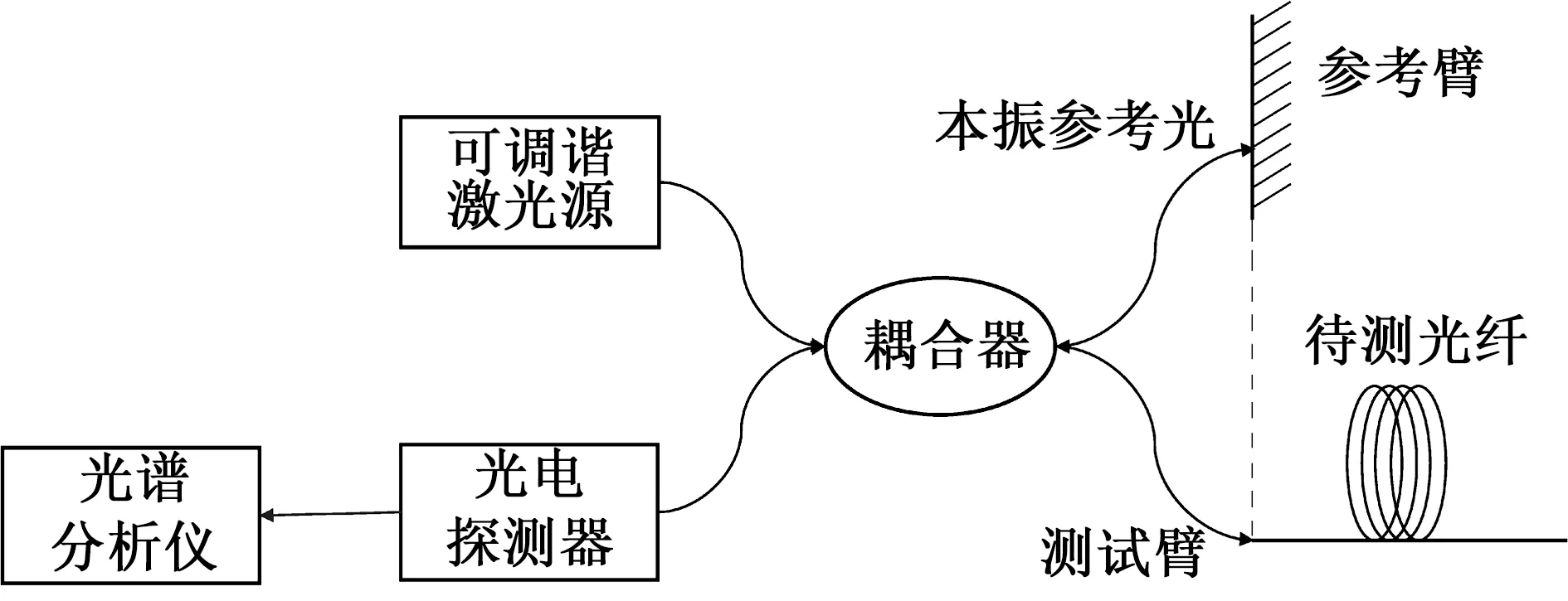

光在光纤中传播会发生散射,光的散射可分为瑞利散射、拉曼散射和布里渊散射三种,其中瑞利散射是一种弹性散射,其散射频率不发生漂移[19]。OFDR技术是一种基于瑞利散射光变化的光纤测试技术,其基本原理如图1[20]所示。它利用连续波频率扫描技术,运用外差干涉方法,采用周期性线性扫描光源,通过耦合器将参考臂和信号臂接入。由于参考臂的本振光与信号臂的背向瑞利散射信号光程不同,自身携带的频率不同,因而发生拍频干涉,其干涉信号的拍频与信号臂产生背向散射位置的距离成正比,经过快速傅里叶变换,得到距离域上光纤背向瑞利散射光信息。在实际测量时,光纤中的瑞利散射的振幅是距离的函数,将光纤各处视为一种具有随机周期的弱光纤布拉格光栅,当光纤产生应变时,背向瑞利散射信号的光谱产生的漂移量与光纤所受的应变成正比,通过相关运算可获得光纤的应变和温度变化[21]。

图1 OFDR技术原理[20]Fig.1 Principle of OFDR technology[20]

OFDR技术不受脉冲宽度和动态范围的限制,可实现百米范围内岩土体温度和应变的精确测量。OFDR技术空间分辨率最高可达1 mm,应变测试精度为1 μɛ,温度测试精度为0.1 ℃,在岩土工程领域应用前景广阔[22]。

2 雪花形钢板桩抗拔模型试验

2.1 模型桩

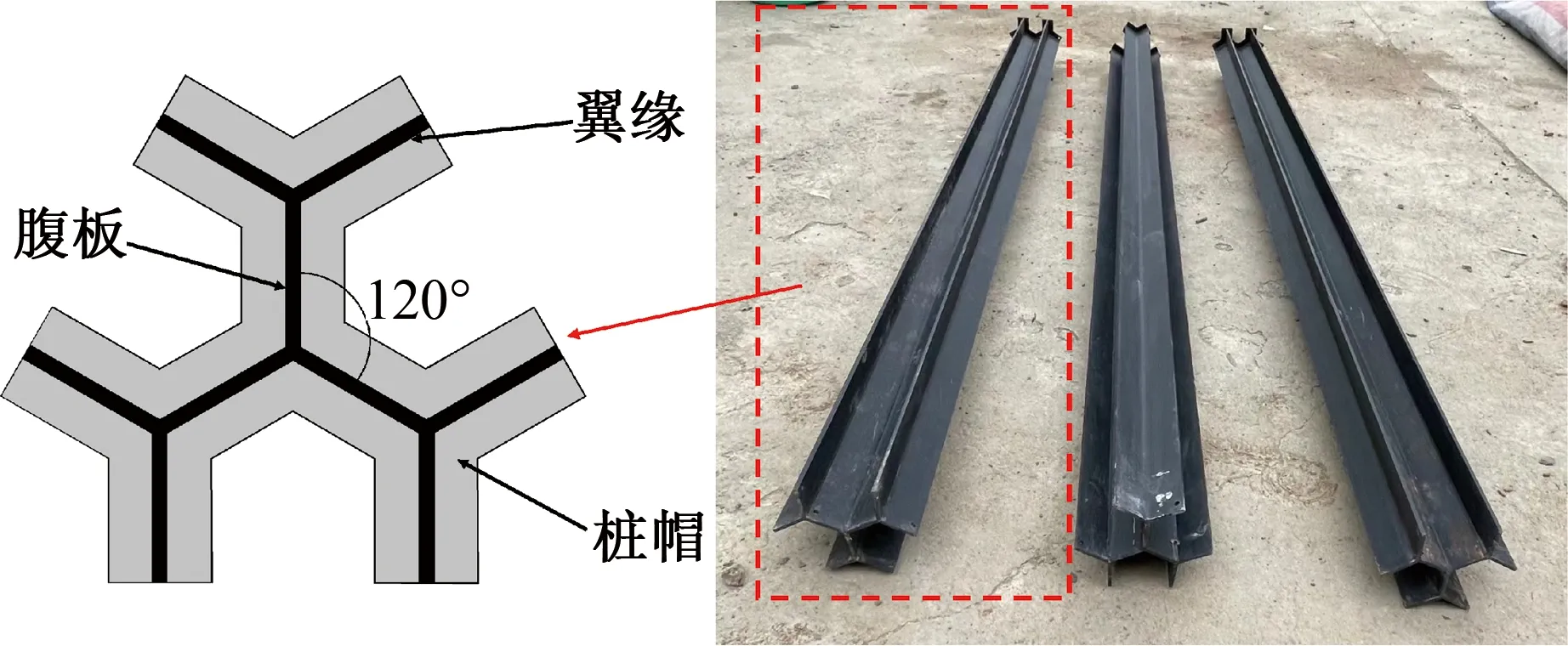

试验采用的模型桩桩长为1.5 m,为保证桩身整体刚度,模型桩顶部沿桩身外围设计有桩帽,桩帽宽度为25 mm。桩身与桩帽采用3 mm厚度的钢板焊接而成,钢材强度等级为C45,弹性模量E为206 GPa,密度为8 400 kg/m3,模型桩具体形式如图2所示。

图2 模型桩示意图Fig.2 Schematic diagram of model pile

2.2 光纤布设与试验装置

本次试验在模型槽中埋设有6根模型桩,分别为5根雪花形钢板桩及1根圆形钢管桩,试验选取雪花形钢板桩A、B两根模型桩进行拉拔试验。在距模型桩B中心100、200、300 mm处分别布设有用于监测土体水平位移的测斜管,测斜管由长度为1.5 m的PVC管制作而成,埋深为1.4 m。

本次试验选用φ900单模光纤作为桩身和测斜管变形的监测传感器。雪花形钢板桩桩身光纤采用一字形布设,由于桩身截面的特殊性,试验在雪花形钢板桩桩身截面翼缘边处、翼缘与腹板交界处、腹板与腹板交界处三处布设光纤。测斜管管身光纤采用U型布设,布设时测斜管两端光纤与桩中心位于同一直线上。本次试验在模型槽边界距桩较远处沿土层深度方向布设温度光纤传感器,用于试验温度补偿研究。具体桩位与光纤传感器布设情况如图3所示。

图3 桩位与传感器布设(单位:mm)Fig.3 Pile position and sensor layout (unit: mm)

2.3 模型槽及试验土样

试验模型槽采用钢筋混凝土浇筑,内部尺寸为2.7 m×2.0 m×2.3 m,厚度为0.3 m,模型槽上设有钢梁,便于加载装置的安装和固定。

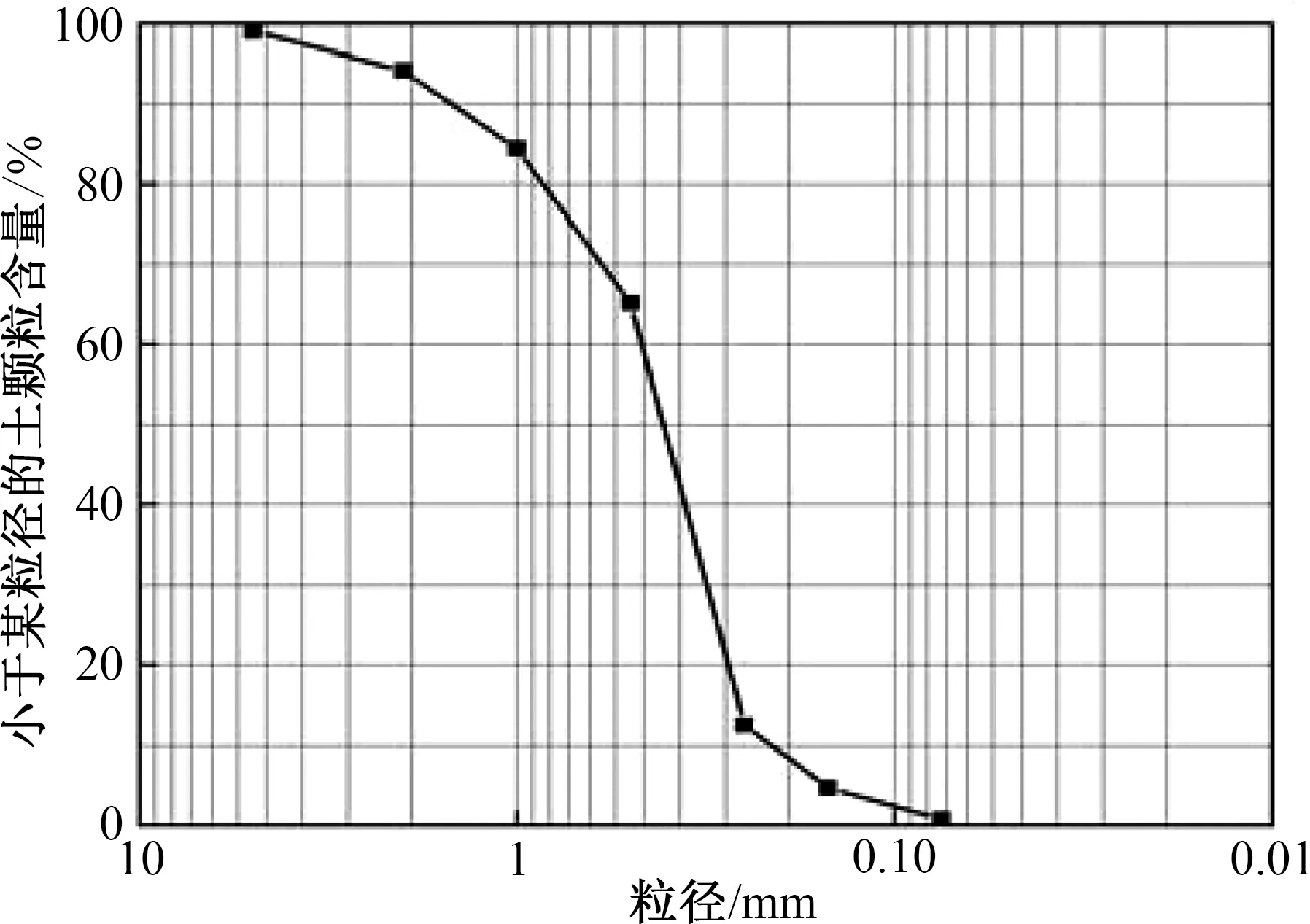

试验土样自上而下依次为砂土和粘土,砂土填筑厚度为1.0 m,粘土填筑厚度为1.2 m。模型桩桩顶与模型槽边缘等高,为便于加载装置的搭建,模型桩高出土层0.1 m。所选用的砂土粒径范围主要在0.1~2 mm之间,其颗粒级配曲线如图4所示,不均匀系数Cu=2.19,曲率系数Cc=1.07。试验土样土层分布情况及物理力学性质见表1。

表1 土层基本力学参数Tab.1 Basic mechanical parameters of soil layer

图4 砂土颗粒级配曲线Fig.4 Particle grading curve of sand

模型桩抗拔试验主要有滑轮挂重加载和手动千斤顶配合荷载传感器加载两种加载方式[23]。本次试验采用第二种方式进行加载,通过钢丝绳对模型桩桩顶和千斤顶进行连接固定。在桩帽上同时布设两个位移计,记录试验过程中的桩顶位移,位移计量程为100 mm。试验加载和数据采集系统如图5所示。

图5 加载和数据采集系统Fig.5 Loading and data acquisition system

试验采集设备采用香港东隆科技有限公司生产的OSO-S型高精度OFDR光纤数据采集仪,采样间隔设定为1 cm。静态应变采集仪由东华测试公司生产,通过与荷载传感器和位移计连接,记录试验荷载与桩顶位移。

2.4 试验方案

本次试验过程分为土层填筑和加载测试两部分。填筑粘土时,每填筑10 cm进行一次夯实,当土层面距离模型槽面150 cm时停止填土并进行桩位确定。将布设好光纤传感器的模型桩和测斜管进行竖直固定,同时沿土层深度方向布设温度光纤传感器。继续填筑粘土并夯实直至土层面距离模型槽顶部110 cm时,粘土填筑完毕。对粘土土层表面平整后进行砂土填筑,每填10 cm进行一次夯实,直至砂土土层面距离模型槽表面10 cm时停止填筑。模型槽静置10 d后进行试验。

试验土层填筑与加载测试示意图如图6所示。加载测试过程中缓慢摇动手动千斤顶加载杆,通过静态应变采集仪进行数据采集,掌握荷载和位移变化。试验对模型桩A和B采用分级加载方式,单级施加的荷载为0.6 kN。由于手动千斤顶加载方式的特殊性,本次试验在加载过程中首次达到预加荷载时停止加载,并同步进行模型桩和测斜管数据采集。为保证桩顶位移稳定,单级加载时间间隔为30 min,在施加下一级荷载前采集温度光纤传感器应变。

图6 试验土层填筑与模型桩加载测试Fig.6 Test soil filling and model pile loading test

3 结果分析

3.1 荷载、位移时程曲线

雪花形钢板桩具有更大的比表面积,在上拔加载过程中可发挥更大的侧摩阻力。试验对两根模型桩采用相同的加载方式,根据模型桩实际上拔承载力对桩顶最终分八级进行逐级加载,分别为0.6、1.2、1.8、2.4、3.0、3.6、4.0、4.3 kN。试验取桩顶两个位移计位移平均值作为桩顶位移,图7为模型桩A和B的位移时程曲线,分析图7可知,在加载初始阶段模型桩桩顶位移并无明显改变,当上拔荷载达到1.8 kN(1.0 h)后,桩顶位移开始明显增大,模型桩A和B的最终上拔量分别为29 mm和34 mm,两根桩在上拔位移和时间曲线上变化具有较高的一致性。根据位移时间曲线特征,雪花形钢板桩上拔承载特性可分为三个阶段。第一阶段为加载0.6~1.2 kN(0~1.0 h)时,位移无明显变化;第二阶段为加载1.8~3.6 kN(1.0~3.0 h)时,此阶段随着荷载不断增大,位移出现明显增长;第三阶段为4.0~4.3 kN时(3.0~4.0 h),此时荷载已无法达到预加值,位移呈快速发展趋势。

图7 位移时程曲线Fig.7 Time history curve of displacement

3.2 桩身应变分析

本次试验通过参考光纤法进行温度补偿研究,模型桩A和B上拔加载试验均在连续多日晴朗的下午进行,两者试验环境无明显差异。选取模型桩A试验过程中温度光纤传感器测得的温度变化数据进行分析。图8为试验过程中土层沿深度方向温度变化曲线,随着时间增长,温度光纤传感器应变逐渐向土层深处发展。分析图8可知,本次试验环境温度对土层温度影响的深度范围约为0.6 m,土层温度变化量都在0.5 ℃以内,可见试验期间土层温度变化很小,对光纤传感器应变影响不大,故可不进行温度补偿。

图8 土层环境温度变化Fig.8 Environmental temperature change of soil

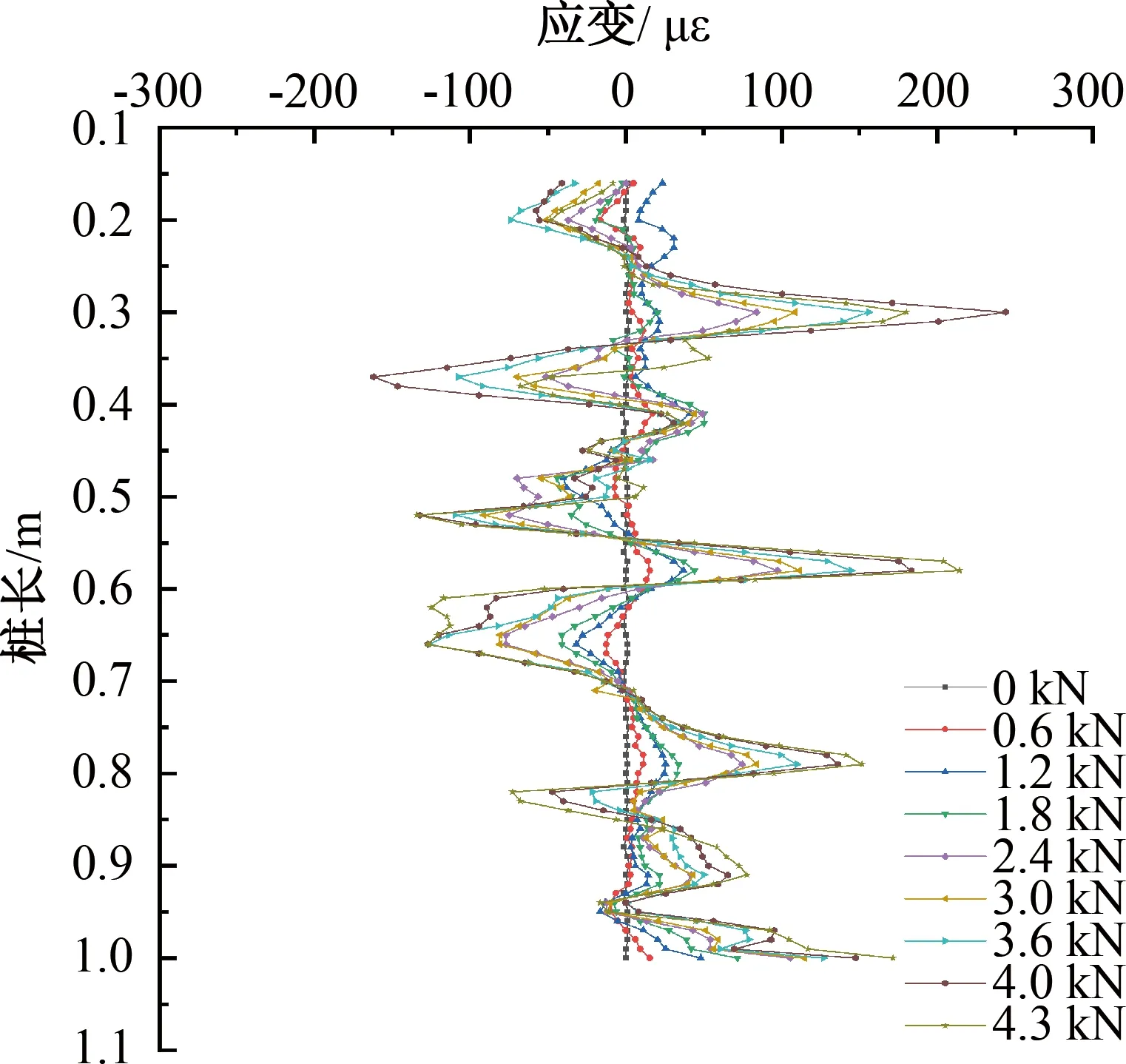

试验采集了桩A腹板与腹板交界处、桩B腹板与翼缘交界处和翼缘边处光纤应变。图9为桩A腹板与腹板交界处有效数据段光纤原始应变,由于桩头和桩底段光纤未能与桩体紧密贴合,不能真实反映桩体变形特征,因此在分析时剔除了以上部分数据。在各级荷载下,桩身相同位置光纤应变曲线形态分布一致,可见OFDR较真实地反映了桩体受拉后的变形状态。

图9 桩A腹板与腹板交界处应变Fig.9 Strain at the junction of web and flange of pile A

分析图9可知,随着上拔荷载逐级施加,桩身腹板与腹板交界处最大应变处均出现在桩长0.45 m前后,当上拔荷载达到4.3 kN时,最大应变为46.1 μɛ。此外,在桩长0.39 m和0.52 m处的桩身应变分别出现了收缩和负值,分析是由于光纤布设在此处未能与桩体紧密贴合,导致在试验时光纤出现收缩受压。而桩长0.55 ~1.1 m处光纤应变沿着桩长方向逐渐减小,此段较好地反映了桩身变形特征。

图10为桩B腹板与翼缘交界处光纤应变,此处桩身光纤应变具有明显的加载阶段特征。图10(a)为加载第一阶段(0~1.2 kN)桩身应变曲线,由于荷载较小,加载第一阶段桩身应变变化较小,当上拔荷载为1.2 kN时,桩身最大应变出现在0.42 m处,最大应变值为33.8 μɛ。图10(b)为加载第二阶段(1.8~3.6 kN)桩身应变曲线。随着荷载的逐级增加,桩身应变开始增大,当上拔荷载为3.6 kN时,桩身最大应变出现在0.43 m处,最大应变为61.5 μɛ。图10(c)为加载第三阶段(4.0~4.3 kN)桩身应变曲线,由于此阶段模型桩上拔位移发展较快,桩土界面发生破坏,模型桩失去部分抗拔力,故桩身应变变化量较第二阶段不明显。当上拔荷载为4.3 kN时,桩身最大应变出现在0.59 m处,最大应变为64.58 μɛ。

图10 桩B腹板与翼缘交界处应变Fig.10 Strain at the junction of web and flange of pile B

分析图10可知,各加载阶段桩身最大应变值均出现在砂土土层,而各阶段桩身在粘土土层的最大应变值分别为10.3、26.7、29.7 μɛ,分别占在砂土土层最大应变值的30.5%、38.7%、46.0%。桩身应变在砂土土层(桩长1.1 m之上)出现明显波动,而在粘土土层桩身应变值较小且无明显波动,分析是由于加载时上拔荷载未能完全竖直,腹板与翼缘交界处在上拔过程中受土的摩擦发生轻微扭动,而桩底段一方面受粘土土层的约束作用,另一方面其受力小于上端,故在粘土土层中桩身表现为更小的波动和应变。

图11为桩B在翼缘边处桩身应变,由于桩长1.1 m以下光纤数据发生偏离,故在分析时舍去。当上拔荷载为4.0 kN时,桩身最大应变出现在0.3 m处,最大应变为243.9 μɛ。由于翼缘边连接固定强度小于翼缘与腹板交界处和腹板与腹板交界处,因此桩身表现为更大的应变和波动。

图11 B桩翼缘边处应变Fig.11 Strain at flange edge of pile B

图12为上拔荷载1.2 kN和3.6 kN下桩身不同位置处应变对比曲线。由对比曲线特征可知,在荷载为1.2 kN时,A桩腹板与腹板交界处、B桩腹板与翼缘交界处、B桩翼缘边处有效数据段最大应变值大小分别为12.3、33.8、41.0 μɛ。腹板与腹板交界处、腹板与翼缘交界处最大应变值分别占翼缘边处的30%和82.4%。而当荷载为3.6 kN时,A桩腹板与腹板交界处、B桩腹板与翼缘交界处、B桩翼缘边处有效数据段应变值大小分别为41.0、61.5、155.8 μɛ,此时腹板与腹板交界处、腹板与翼缘交界处应变占翼缘边处的比例为26.3%、39.5%,由此可见,随着荷载增加,翼缘边处最大应变发展速度逐渐加快。

图12 相同荷载下不同位置应变Fig.12 Strain at different locations under the same load

试验表明,OFDR技术能够精准检测到雪花形钢板桩在上拔过程中桩身不同处的轻微扭动,雪花形桩作为一种新型的钢板桩,在相同荷载下,腹板与腹板交界处在上拔过程中更为稳定,其次依次分别是腹板与翼缘交界处、翼缘边,因此在设计时应着重关注翼缘边处强度。

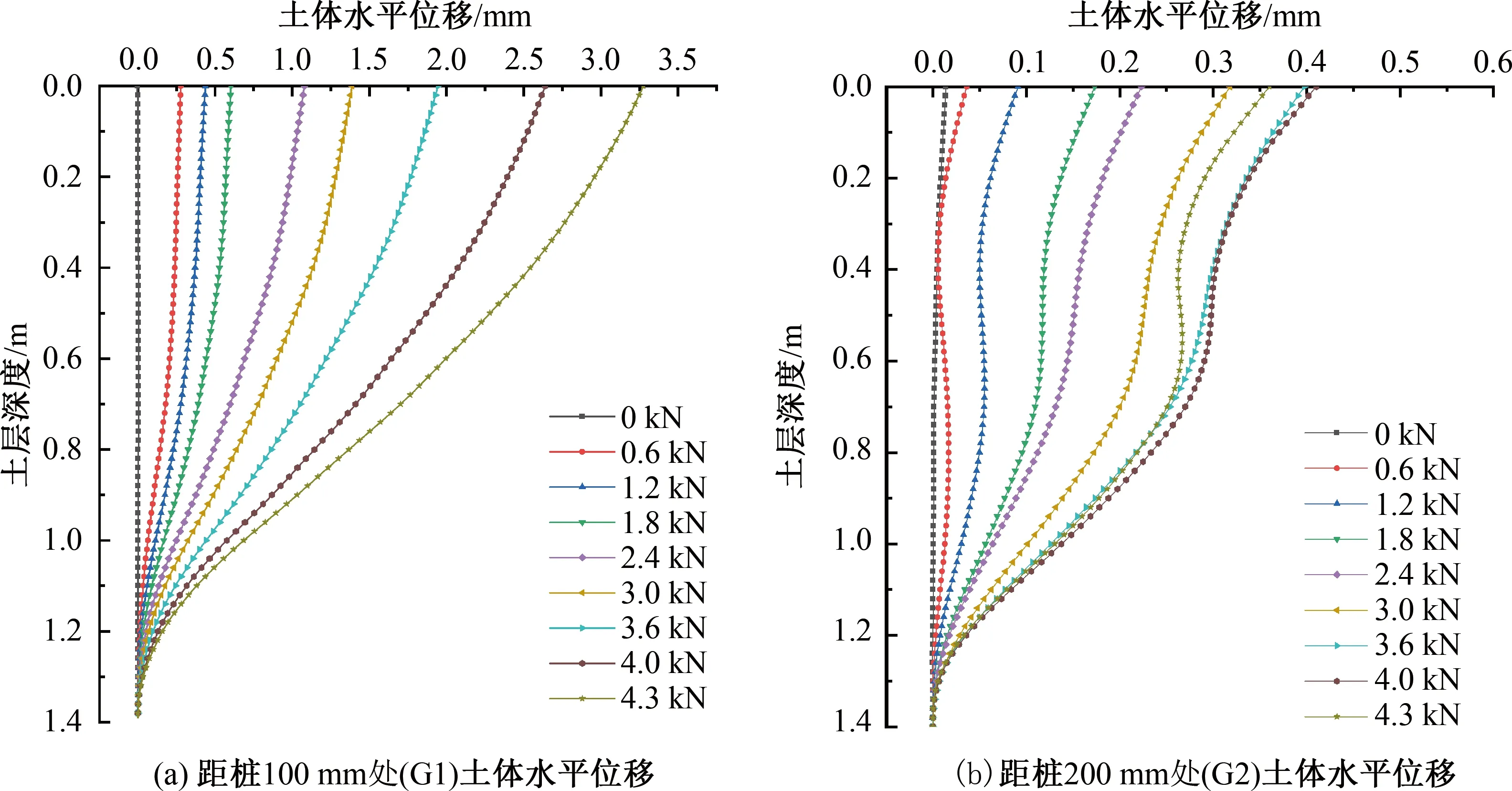

3.3 土体水平位移分析

为了更全面地了解雪花形钢板桩在上拔过程中对桩周土的扰动影响,试验过程中采集了测斜管G1、G2管身原始应变值,通过应变-挠曲变形公式计算得到土体水平位移,其中G1、G2分别距离桩中心100、200 mm。测斜管管身平均应变计算公式为

(1)

式中:εz为管身平均应变,ε1为正对桩侧应变,ε2为背对桩侧应变,规定拉应变为正,压应变为负。

试验获取测斜管管身平均应变后可进行土体水平位移计算,土体水平位移计算公式为

(2)

式中,ω(z)为计算所得土体水平位移,mm;H为测斜管埋深,mm;z为深度变量,mm;R为测斜管外径,mm。

图13(a)为距离模型桩100 mm(G1)处土体水平位移分布曲线,分析曲线特征可知,在各级荷载下,土体水平位移随土层深度减小而增大,在土层顶部达到最大值。在荷载为2.4 kN之前,土体的水平位移增长较为缓慢。当荷载为1.8 kN时,仅为0.61 mm。然而,一旦荷载增至2.4 kN,土体的水平位移迅速加大。当对桩施加4.3 kN的上拔荷载时,土体水平位移达到了最大值,为3.27 mm。图13(b)为距离模型桩200 mm(G2)处土体水平位移分布曲线,相对于G1处,土体水平位移较小,在桩顶上拔荷载为4.0 kN时,土体水平位移达到最大值仅为0.41 mm。

图13 土体水平位移Fig.13 Horizontal displacement of soil

图14为相同荷载下不同距离处土体水平位移分布曲线对比,在荷载为1.2 kN时,G1、G2处的土体水平位移分别为0.09 mm和0.44 mm,G2处的土体水平位移约为G1处的20.5%。在荷载为3.6 kN时,G1、G2处的土体水平位移分别为0.39 mm和1.94 mm,G2处的土体水平位移约为G1处的20.1%。统计各级荷载下G2处土体水平位移占G1处土体水平位移之比,其均值为19.15%。

图14 不同距离处土体水平位移Fig.14 Horizontal displacement of soil at different distances

4 结论

1)通过抗拔模型试验,获得了雪花形钢板桩在上拔过程中桩身不同处的应变。试验结果表明,桩身不同位置处应变大小和波动不同,在腹板与腹板交界处最小,翼缘边处最大。

2)雪花形钢板桩在上拔过程中对桩周土体具有一定的扰动作用,桩周土体水平位移随上拔荷载的增大而增大,距模型桩200 mm处土体水平位移约为100 mm处的19.15%。

3)OFDR分布式光纤感测技术可以准确监测雪花形钢板桩上拔过程中桩身不同处的变形特征,可为钢板桩抗拔过程中桩身变形监测和桩基优化设计提供科学依据。