采煤工作面变频供液技术研究

2023-10-09白亮亮

白亮亮

(山西煤炭运销集团 锦瑞煤业有限公司,山西 离石 033000)

采煤工作面乳化液供液系统是一套结构较为复杂的闭式液压系统,核心为乳化液泵站、执行单元为液压支架[1-2]。液压支架是采面生产的关键设备,同时也是乳化液的主要使用设备。随着矿井自动化、智能化水平的不断提升,对乳化液供液质量提出了更高要求[3-5]。锦瑞煤业现阶段开始探索智能化开采,计划在9101综采工作面使用变频供液技术,其中乳化液泵站是实现液压支架控制的核心动力单元,依据现场开采需要对乳化液进行均衡输出控制、智能闭环联动。矿井计划在9101采煤工作面布置智能化开采设备,由于采面布置推进长度较短,为减少设备搬家倒面次数,提出将以往的工频供液技术改为远程变频供液技术,通过变频控制为多个采面液压支架提供流量、压力及流速等满足要求的乳化液,以期提高采面煤炭生产效率并减少设备列车数量。

1 工程概况

9101采煤工作面设计倾向、推进距离分别为200 m、750 m,回采的9号煤层厚度为4.3 m、倾角为0°~6°,煤层赋存较为稳定,顶底板岩性以泥岩为主、较平整,裂隙不发育。9101采煤工作面设计为智能化开采工作面,采面采用型号ZY9000/25/52D电控液压支架,煤炭回采时采煤机正常截割速度为3.5 m/min,采面内液压支架平均约6.97 s移动1次液压支架。液压支架末端工作压力在31.5 MPa以上、流量在1 260 L/min以上。为满足液压支架移架、顶板支撑以及设备检修等需要,在9101采煤工作面布置3台BRW630/37.5型乳化液泵站,额定工作压力、流量分别为37.5 MPa、630 L/min,3台乳化液泵站采用1台组合变频器驱动,配备2台容积均为1 000 L的乳化液箱,混合液箱容量为10 000 L.在采面正常开采时,乳化液泵站2台运行、1台备用。

2 变频供液系统

结合9101采煤工作面设备配备情况及现场地质条件,构建的变频供液系统结构组成见图1.该变频供液系统包括3台乳化液泵,用水源于地面反渗透过滤系统处理后的水,并通过专用管路运输至井下,在乳化液泵站进水端采用过滤器(过滤精度10 μm)过滤;在供液系统出口端布置电动高压过滤器(过滤精度25 μm)。经电动高压过滤器过滤的乳化液通过供液管路输送至液压支架进液口。在采面回液至乳化液箱间有过滤站(精度60 μm)。

图1 变频供液系统结构组成

3台乳化液泵站采用1台组合变频控制电机驱动,变频器通过调整输出频率实现电机转速控制,从而调节乳化液泵站输出压力、流量等。

供液管路出口有油温传感器、压力传感器等,传感器将监测参数传输至集控台。集控台依据乳化液泵站输出压力、采面液压支架工作压力等调节变频器输出电流频率,通过控制乳化液泵站转速调节供液流量,确保液压支架供液管路中乳化液压力适中恒定。在供液系统出口及采面最远端布置有蓄能器,通过蓄能器可降低供液系统乳化液压力波动,提高乳化液供液系统可靠性及稳定性。

2.1 进液及回液管路设计

考虑乳化液供液压力损失以及液压支架对乳化液流量需求,现场采用一进一回供液方式,泵站到采面供液管路为1路D88.9 mm×9 mm不锈钢高压管、供液长度为2 200 m,采面机头到机尾沿着液压支架铺设的供液管路为1路DN50SS高压胶管,液压支架间连接的回液管路为1路DN110钢丝骨胶管,采面机尾到主回液管间用DN64胶管。

确定好乳化液泵站参数、供液管路之后,采用理论计算方法[6-9]对供液管路沿程压力损失、局部压力损失以及高程落差压力损失等进行计算,具体为:

延程压力损失(h1)可通过式(1)计算:

(1)

式中:λ为乳化液供液管路沿程摩阻损失,取0.046 6;L为供液管长度,取1 500 m;v为乳化液流速,取1.37 m/s;d为供液管路内径,取50.8 mm;gn为重力加速度,取9.8 m/s2.将上述参数带入式(1)即可求得h1=110.43 m.

局部压力损失(h2)主要来自管路阀门、弯头等连接件,具体可通过式(2)计算:

(2)

式中:ξ为局部水头压力损失系数,均值为0.075;ρ为乳化液密度,取1.03×103kg/m3.根据现场供液管路连接情况以及式(2)求得:h2=105.9 m.

乳化液泵站与采面需液处高程损失约为89 m.则整个供液管路压力损失合计为305.33 m,100 m水柱压力损失约为1 MPa,则整个供液管路压力损失合计为3.05 MPa.乳化液泵站出口压力为37.5 MPa,则供液管路末端出口压力为34.45 MPa>31.5 MPa,可满足液压支架需要。

2.2 变频控制流程

乳化液泵站变频控制系统架构见图2.每台乳化液泵站均有完备的传感器监测系统及就地控制分站,可实现乳化液泵站油压、油温、液位以及压力等监测。通过主控制器实现乳化液泵站启停控制、运行参数监测以及预警保护等。泵站变频控制系统可依据采面压力、流量变化监测结果,自动切断泵站运行。由于控制中心与乳化液泵距离较远,为提高数据传输效率及可靠性,在控制中心、主控台及液压支架控制系统间采用光纤通信,满足高效控制需要。

图2 泵站变频控制系统架构

当液压支架电控系统监测到压力降低时,会给乳化液控制中心发出信号,控制中心向乳化液泵站主控制器发出控制指令,主控制器按照预先设定程序控制乳化液泵站启动,首先开启1号泵,当1号泵达到额定工作状态后,压力仍不满足要求时,则主控制器向2号泵发出启动信号,压力仍不满足要求时,则主控制器向3号变频泵发出启动信号,依据采面压力变化通过调节转速实现压力控制,确保压力在设定范围内,确保压力满足需要。

3 现场应用效果分析

在9101采煤工作面采用变频供液技术后,采面乳化液供液压力保持平稳,可确保液压支架工作、移架时乳化液需求,同时现场应用时仅需安排1名工作人员巡检即可,不仅降低了采面工作人员劳动强度,而且可满足采面智能化开采需要。

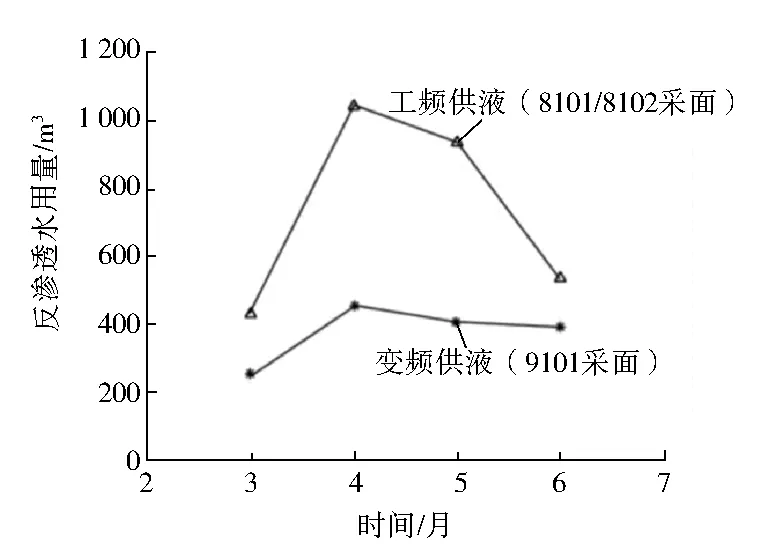

对9101采煤工作面(采用变频供液)与邻近的已回采的8101、8102采煤工作面(采用工频供液)反渗透水用量进行比对,具体结果见图3.从图中看出,9101采煤工作面采用变频供液技术后,月反渗透水用量在245~456 m3间,均值为368 m3;8101、8102采煤工作面反渗透水用量在426~1 055 m3间,均值为682 m3;通过变频供液技术应用可减少采面乳化液供液系统反渗透水量约46.5%,起到了较好的节能效果。使用变频供液技术后,检修班1台变频泵供液即可满足使用需要,可有效减少乳化液泵站电能消耗;蓄能器以及变频供液技术应用可减少供液系统受到的压力冲击,提高管路、阀组等的使用寿命,减少后续维护成本。

图3 反渗透水用量比对结果

由于采用集中变频供液,乳化液泵站可为9101采煤工作面及后续的9105/9103工作面供液。由于供液设备集中布置,从而采面设备列车可由15节缩短至6节,减少了采面设备维护工作量以及后续搬家倒面难度。

4 结 语

为提高采面乳化液供液质量和效率,提出将变频供液技术应用到9101采煤工作面上,由于采面布置推进距离较短,为减少设备搬家倒面次数及难度,提出采用远距离变频供液方式,即建设的乳化液泵站同时为9101采煤工作面及邻近的9105/9103采煤工作面服务。结合现场情况,对变频供液管路设计,采用1路D88.9 mm×9 mm不锈钢高压管、1路D108 mm×8 mm不锈钢高压管回液可满足采面生产需要。

为提高通信效率,液压支架电控系统与乳化液控制中心、主控台间均采用光纤通信。正常运行时,2台变频泵组合方式即可满足液压支架供液需求,在检修时采用1台变频泵供液;若采面现场乳化液需求量明显增加时,则采用3台变频泵工作,其中变频泵主要起到乳化液压力调节作用,并减少能耗。现场应用后,变频供液技术在减少电能消耗、反渗透水消耗、设备维修保养等方面均起到较好效果。