潘三矿1652(3)工作面采空区自燃危险区域判定研究

2023-10-09叶春辉

叶春辉,陈 勇

(1.平安煤炭开采工程技术研究院有限责任公司,安徽 淮南 232000;2.淮南矿业(集团)有限责任公司,安徽 淮南 232000)

目前,煤炭仍然是我国主要的能源结构。而井工煤矿开采煤炭期间,灾害事故依旧频发,其中煤自燃事故数占矿井火灾事故总数的70%[1]。

为遏制采空区自然发火事故,众多学者针对采空区自燃危险区域进行了大量研究。雷焱云[2]利用现场监测数据和Fluent数值模拟的方法对采空区氧化带在不同风量下的变化规律进行分析,结果表明,风量的变化对采空区影响最大的位置在回风巷侧;孙晋乐[3]通过研究确定采空区“三带”区域,并利用极限推进速度与月推进度关系判断采空区是否有自然发火危险。武帅[4]通过程序升温实验确定了王庄煤业采空区煤自燃的指标气体,并利用现场束管监测数据模拟出采空区“三带”范围;岳宁芳等[5]利用公斤级煤自然发火实验测定煤自燃特性参数,并基于多个参数对采空区煤自燃危险区域范围进行划分。牛阔等[6]通过构建采空区三维物理模型,利用O2体积分数划分煤自燃危险区域,并提出复合惰化技术对采空区防灭火更有效。章飞[7]通过程序升温实验得到的煤自燃极限参数与气体检测数据综合判定复合采空区遗煤自燃危险区域。翟小伟等[8]采用实验与模拟相结合的方法,对“U+L”型工作面采空区煤自燃特征以及危险区域分布特征进行研究,得出该类型的通风方式严重影响着采空区煤自燃“三带”区域的划分。

鉴于此,为研究确定潘三矿1652(3)工作面采空区煤自燃危险区域,通过现场束管监测和Fluent数值模拟,结合煤自然发火实验,确定采空区自燃“三带”以及煤样自燃极限参数,结合采空区煤自燃危险区域判定方法,得到1652(3)工作面采空区煤自燃危险区域范围,为后续现场预防采空区自燃奠定基础。

1 煤自燃极限参数测定实验

1.1 实验装置及条件

采集潘三矿煤样,将其放入大型煤自然发火实验装置中开展实验测试,模拟实际生产条件下煤自燃过程,从而确定煤样实验最短自然发火期、自燃特性参数与极限参数。实验装置由三部分组成,包括炉体结构、供风系统及气体采集与分析系统。实验装置结构如图1所示。

在潘三矿井下采集2 t左右的新鲜块状煤样,用碎煤机破碎后装入实验炉体中,通入干空气进行实验。实验条件如表1所示。

1.2 实验结果分析

通过记录潘三矿煤样在炉体内的最高煤温发现,煤温从初始温度30.2 ℃升至170 ℃需要50 d,即该煤矿的煤样实验最短自然发火期为50 d.通过计算得出,假设井下围岩温度为25 ℃,推测其最短自然发火期应为55 d.在自然升温过程中,炉内最高温度与各指标气体及气体比值之间的关系如图2所示。

从图2中可以看出,潘三矿煤自然发火过程中的临界温度在65~75 ℃之间,干裂温度在90~110 ℃之间,裂变温度在130~150 ℃之间。

2 现场观测及数据分析

潘三矿1652(3)工作面采空区采用现场预先埋设6芯束管连接煤自燃监测设备远程抽气分析,束管共铺设200 m,回风侧布设3个测点,测点之间间隔30 m.利用矿井火灾智能监测预警系统对采空区气体进行实时监测并自动储存监测数据,在O2体积分数小于5%时观测结束。

2.1 浮煤分析

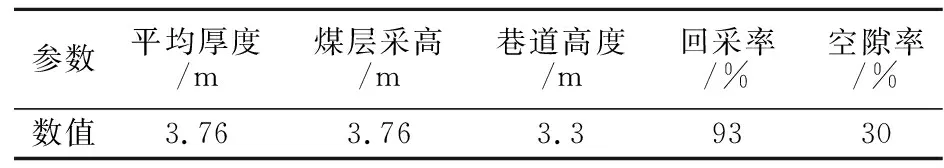

根据现场观测,1652(3)工作面采空区存留一定厚度的浮煤,可能会引起自燃。工作面煤层特征如表2所示。

表2 工作面煤层特征

进风、回风两侧及两端头支架处的浮煤平均厚度为:

(3.76-3.3)/(1-30%)=0.657 m

采空区中部浮煤平均厚度为:

3.76×(1-93%)/(1-30%)=0.376 m

由此可见,工作面进、回风两侧相比采空区中部的浮煤较多。

2.2 氧气体积分数分析

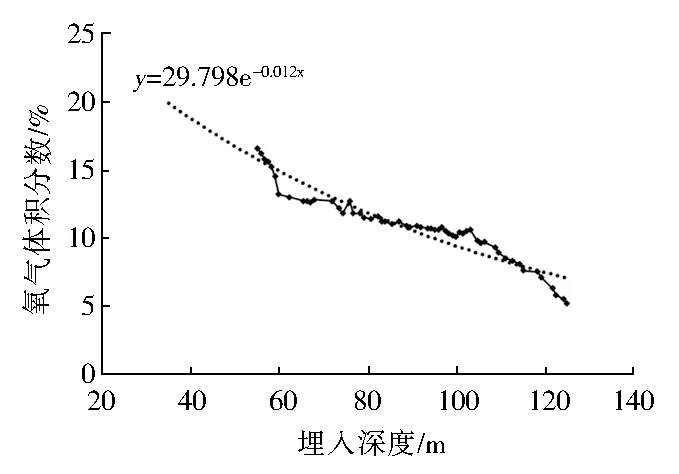

通过对现场采集的气体进行分析得到采空区回风侧氧气体积分数随埋深变化曲线如图3所示。

图3 采空区回风侧氧气体积分数随埋深变化曲线

从图3可以看出,整体上,随着测点埋深的增加,采空区回风侧的氧气体积分数在逐渐下降。对氧气体积分数变化曲线进行拟合得出其拟合曲线方程为y=29.798e-0.012x。由拟合方程推算得到,当y=18%时得到x=42 m,当y=8%时得到x=115.1 m,即在采空区回风侧距工作面42 m处和115.1 m处的氧气体积分数分别下降至18%和8%,表明随着工作面的推进,漏风强度逐渐降低,煤的氧化反应增加,使得采空区氧气体积分数逐渐减少。

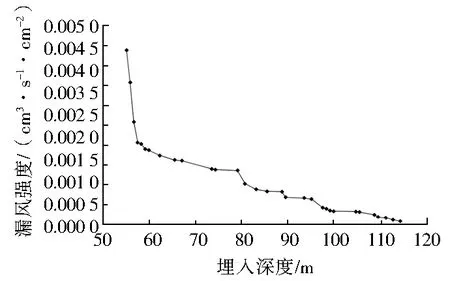

2.3 漏风强度分析

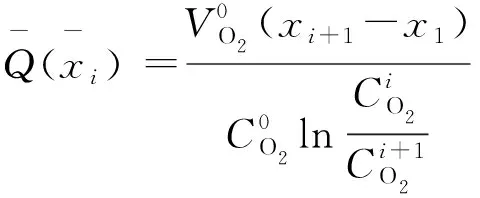

假定漏风流仅沿一维流动,采空区漏风强度与氧气体积分数之间的关系如公式(1)所示[9]:

(1)

根据潘三矿13-1煤的自然发火实验数据,利用已测得的采空区氧气体积分数,可推测出采空区回风侧漏风强度随埋深变化规律,如图4所示。从图4中可以看出,整体上随着工作面的推进,漏风强度呈下降趋势。在距离采空区55 m之前的漏风强度大于0.004 cm3/(s·cm2),此后迅速下降;在60 m后下降趋势有所平缓,最终漏风强度小于0.000 1 cm3/(s·cm2)。

图4 采空区回风侧漏风强度随埋深变化曲线

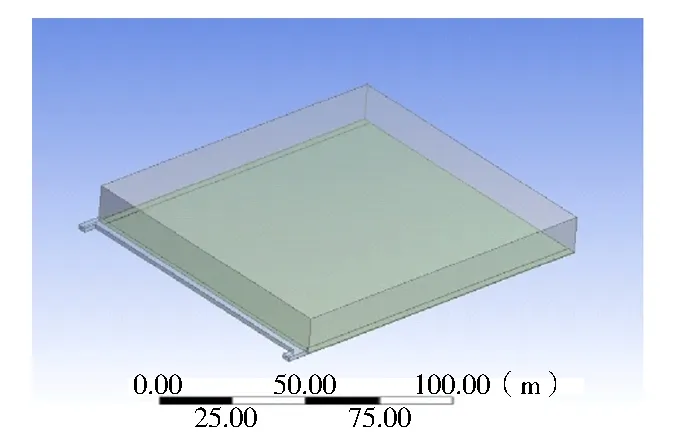

3 采空区流场分布规律数值模拟

基于1652(3)工作面采空区现场情况,利用ANSYS软件建立采空区三维模型,能够直观地确定采空区内氧气体积分数分布规律。三维模型图如图5所示。在建立三维模型时,设置采空区深度为200 m,倾向长为190 m,高为20 m,采空区中部浮煤厚度为0.376 m,两侧浮煤厚度为0.657 m,浮煤上方为岩层;进风巷、回风巷长为10 m、宽为5.2 m、高为3.3 m;进风口风速为2 m/s.在边界条件设定后,通过Fluent软件对UDF编程的程序进行运算求解,得到采空区内部氧气体积分数模拟结果。

图5 采空区模型图

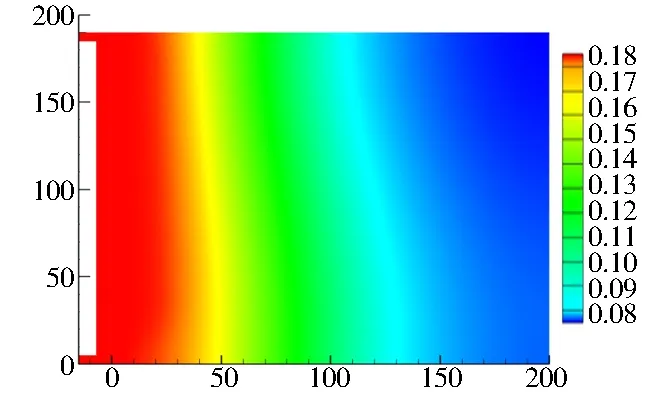

采空区氧气体积分数分布规律模拟结果如图6所示。

图6 采空区氧气体积分数分布模拟结果图

从图6中可以看出,潘三矿1652(3)随着工作面采空区深度的增加,氧气体积分数呈不断下降的趋势。并且采空区氧化带(氧气体积分数在8%~18%之间)在进风侧距工作面35~132 m和回风侧距工作面30~115 m范围内。

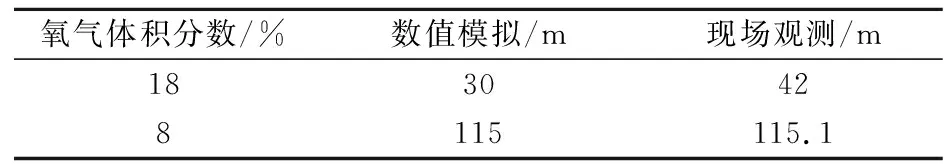

回风侧氧气体积分数模拟结果与现场观测结果对比如表3所示。

表3 回风侧氧气体积分数数值模拟与现场观测结果对比

模拟得到的氧化带宽度比现场观测氧化带宽度约为12 m.因采空区现场条件复杂,数值模拟较为理想,其结果与现场出现少量偏差属正常现象。综合分析,为扩大监测及防控范围,取数值模拟结果作为采空区回风侧氧气体积分数分布。则1652(3)工作面采空区进风侧氧气体积分数在距工作面35 m处为18%,在132 m处为8%.

4 采空区煤自燃危险区域判定

采空区遗煤自燃需要满足的条件主要有足够的浮煤厚度、氧气体积分数以及漏风条件[10]。除此之外,工作面的推进速度对采空区煤自燃也有着重要影响。在实际情况下,采空区遗煤自燃的必要条件为[11]:

即当浮煤厚度、实际的氧气体积分数、漏风强度、最小推进速度时,松散煤体均不能引起自然升温。

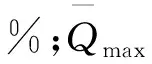

通过理论分析计算,不同浮煤厚度时最小氧气体积分数与最大漏风强度如表4所示。

表4 不同浮煤厚度时的最小氧气体积分数和最大漏风强度

从表4中可以看出,浮煤厚度在0.532 m时的最小氧气体积分数为20.82%,随着浮煤厚度的增加,氧气体积分数快速降低。

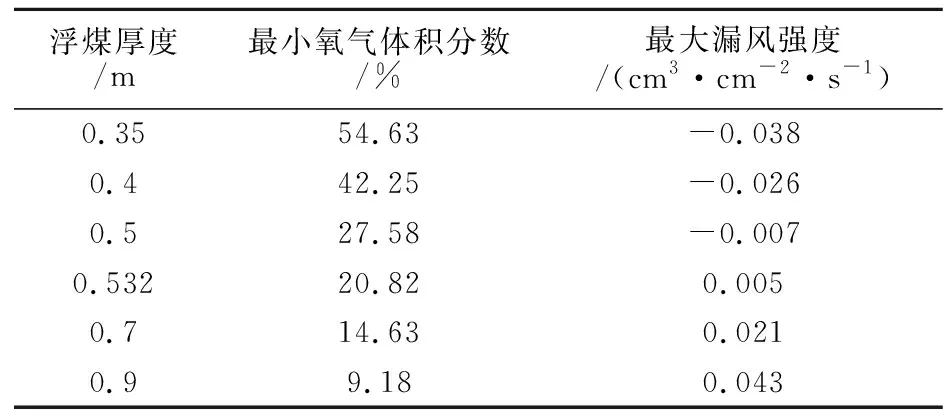

不同漏风强度时的最小浮煤厚度如表5所示。从表5中可以看出,随着漏风强度的增大,更多的热流被带走,煤自然发火所需的浮煤就越多。

表5 不同漏风强度时的最小浮煤厚度

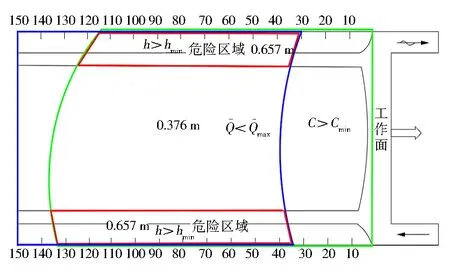

将1652(3)工作面采空区现场观测与数值模拟数据与实验测试得到的煤自燃极限参数值绘制在同一个图上,确定采空区煤自燃危险区域范围。最终得到1652(3)工作面采空区煤自燃危险区域为采空区进风、回风两侧氧化带范围(即红色区域),如图7所示。

图7 采空区煤自燃危险区域分布图

从图7可知,1652(3)工作面采空区氧化带的最大宽度出现在进风侧,并且Lmax为97 m,结合实际条件下采空区最短自然发火期τmin为55 d,可以得出采空区工作面最小安全推进速度为:

Vmin=Lmax/τmin= 1.76 m/d

因此,正常条件下,工作面的安全推进速度不应小于1.76 m/d,否则必须加强安全监测,并采取相应的防灭火措施,防止采空区煤自然发火。

5 结 语

1) 通过自然发火实验测试,确定了潘三矿13-1煤层实际最短自然发火期为55 d;并确定了不同浮煤厚度时最小氧气体积分数与最大漏风强度。

2) 通过现场观测与数值模拟相结合的手段,得到潘三矿1652(3)工作面采空区氧气场分布规律;确定采空区氧化带在进风侧距工作面35~132 m和回风侧距工作面30~115 m范围内。

3) 通过采空区危险区域判定方法,得到1652(3)工作面采空区煤自燃危险区域为采空区进风、回风两侧氧化带范围,工作面安全推进速度不应小于1.76 m/d.