基于BN-FCEM的化工企业安全风险分析方法

2023-10-09潘李冬刘广哲杨丁丁

潘李冬,郑 宇,郑 娟,3,4,徐 斌,刘广哲,杨丁丁,3,4*

(1.浙江海洋大学石油化工与环境学院,浙江 舟山 316022;2.浙江海洋大学船舶与海运学院,浙江 舟山316022;3.临港石油天然气储运技术国家地方联合工程研究中心,浙江 舟山 316022;4.浙江省石油化工环境污染控制重点实验室,浙江 舟山 316022;5.中化舟山危化品应急救援基地有限公司,浙江 舟山 316022)

危险化学品指对人体、设施和环境具有危害,且本身具有毒害、腐蚀、易燃、易爆、助燃等性质的剧毒化学品和其他化学品[1],它主要存在于化工企业的生产、存储、运输等环节。中国是世界上第二大危险化学品生产国[2],危险化学品的衍生产品已经深入其生活的各个方面。然而,由于危险化学品的高危性质,在化工企业运转的各个环节,往往会发生对社会经济、生态环境以及人员生命安全造成极大破坏与威胁的危害事故[3]。如2015年发生的天津港“8·12”瑞海公司危险品仓库特别重大火灾爆炸事故,事故共造成165人遇难、8人失踪、798人受伤,直接经济损失达68.66亿元[4];2019年发生的江苏响水“3·12”特大爆炸事故,事故共造成78人死亡、76人重伤,并造成大气、水体严重污染[4],直接经济损失达19.86亿元。尤其,随着我国经济主体的规模化、集约化发展进程不断深入,对化工企业结构进行了优化调整,如在“十四五”规划的引导下化工项目进区入园,促进了化工企业高水平集聚发展,推进了化工企业的优化重组,从而形成了化工企业集中一体化发展模式[5],在此种条件下,若化工企业运转过程中一旦发生危险化学品危害事故,极易造成风险难以预测和控制的复合型灾害,使灾害范围扩大,风险上升[6],这将给我国化工企业的安全健康发展带来了极大挑战。因此,有必要对化工企业中的风险因素进行全面分析识别,并综合化工企业生产工艺特点和事故特征,研发化工企业危险化学品事故定量风险分析方法。

近些年来,学者们对化工企业安全风险评估与分析进行了大量的研究。如:Zhang等[7]基于HFACS模型,结合2006—2010年我国发生的1 632起危险化学品事故,进行了事故致因分析;Zhao等[8]从事故特征与致因、概率预测和安全管理评价等角度分析了2006—2017年我国发生的3 974起危险化学品伤亡事故,并提出了通过分析、预测和评价改进危险化学品安全管理措施的方法;Lv等[9]基于灰色聚类并结合可拓层次分析法对化工企业安全生产风险进行了评估;Miao等[10]将改进的BP神经网络融入控制图,构建了化工企业动态安全风险评估模型;Lu等[11]基于CPEA的贝叶斯网络(BN)模型,对化工企业风险因素之间的相互作用以及其对事故后果的影响进行了评估。然而,这些研究主要是针对化工企业危险化学品事故风险发生的概率问题,缺少对事故风险损失的研究。根据《风险管理术语》(GB/T 23694—2013)[12]中风险的定义:风险指某种特定的危险事件发生的可能性及其产生的风险损失的组合,即风险包含两个要素:风险概率和风险损失。Dakkoune等[13]等基于法国1974—2014年期间发生的169起化工事故案例,结合事故后果以及事故致因频率,对化工企业发生事故的风险进行了半定量分析,并针对分析结果提出了合理的建议,但未考虑事故整体的风险损失。因此,建立综合考虑风险概率和风险损失的化工企业安全风险评价模型具有重要的现实意义。

本文针对化工企业安全风险辨别及评估问题,提出了一种基于贝叶斯网络(BN)和模糊综合评价(FCEM)的化工企业安全风险评估方法。首先,该方法基于文献浏览、专家咨询以及《生产过程危险和有害因素分类与代码》(GB/T 13861—2022)中的生产过程危险和有害因素分类,建立了化工企业安全风险因素评价指标体系;然后,基于风险因素评价指标体系,建立化工企业安全风险BN模型,评估化工企业事故的风险概率,并基于FCEM分析化工企业事故的风险损失;最后,结合风险概率和风险损失分析结果,得到化工企业的重要风险因素和风险等级,以期为化工企业安全风险管理提供决策辅助。

1 化工企业安全风险分析方法

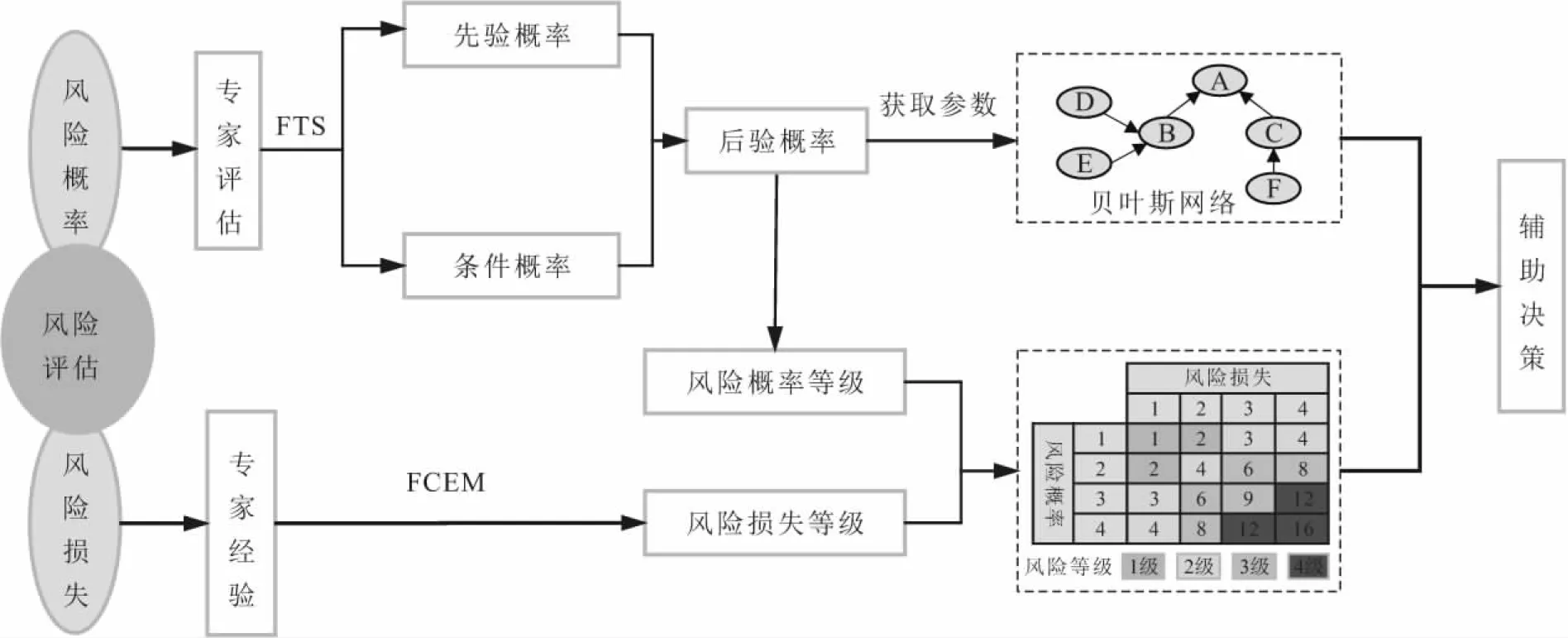

为了使化工企业安全风险分析方法更加符合实际,提出了综合考虑风险概率和风险损失的化工企业安全风险评价模型。在模型中,引入了结合模糊理论集(FTS)和Noise-or gate的混合方法,解决了BN中传统专家评估不精确的问题。建立化工企业安全风险评价模型的流程,见图1。

图1 基于BN-FCEM的化工企业安全风险评估路线Fig.1 Safety risk assessment route of chemical enterprises based on BN-FCEM

1.1 贝叶斯网络(BN)

贝叶斯网络(Bayesian network,BN)是Peari在1988年提出的一种基于贝叶斯理论的概率模型[14]。该模型由有向无环图和条件概率表组成,有向无环图由代表随机变量的节点和节点间因果关系的有向弧构成,节点由父节点指向子节点,其中无父节点的节点称为根节点,无子节点的节点称为叶节点[14]。BN结构示意图见图2,其中B为D、E的子节点,C为F的子节点,D、E、F为根节点,A为叶节点。

图2 贝叶斯网络(BN)结构示意图Fig.2 Diagram of Bayesian network(BN) structure

假设A、B为两个基本事件,则有:

(1)

假设E为样本空间,B1,B2,…,Bn为样本空间的完备事件组,则有:

(2)

式中:P(A|Bi)表示Bi发生时A发生的概率。

(3)

式中:P(Bi)为事件Bi的先验概率;P(Bi|A)为事件Bi的后验概率。

1.2 模糊综合评价法(FCEM)

模糊综合评价法(fuzzy comprehensive evaluation method,FCEM)是由AZdah在1995年提出的一种基于模糊数学的综合评价方法[15]。该方法计算事故的风险损失主要分为以下5个步骤:

1) 建立风险评价指标集X=[X1,X2,…,Xn];

2) 建立风险损失等级集Q=[Q1,Q2,…,Qn];

3) 确定隶属度向量B=[Bj1,Bj2,…,Bjk]T;

4) 构建两两比较矩阵A=[A1,A2,…,An],确定指标权重集W=[W1,W2,…,Wn];

5) 模糊综合评价,即V=W×B。

2 化工企业安全风险评价过程

2.1 化工企业安全风险因素识别

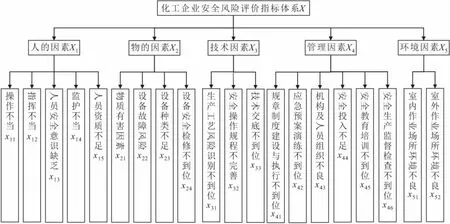

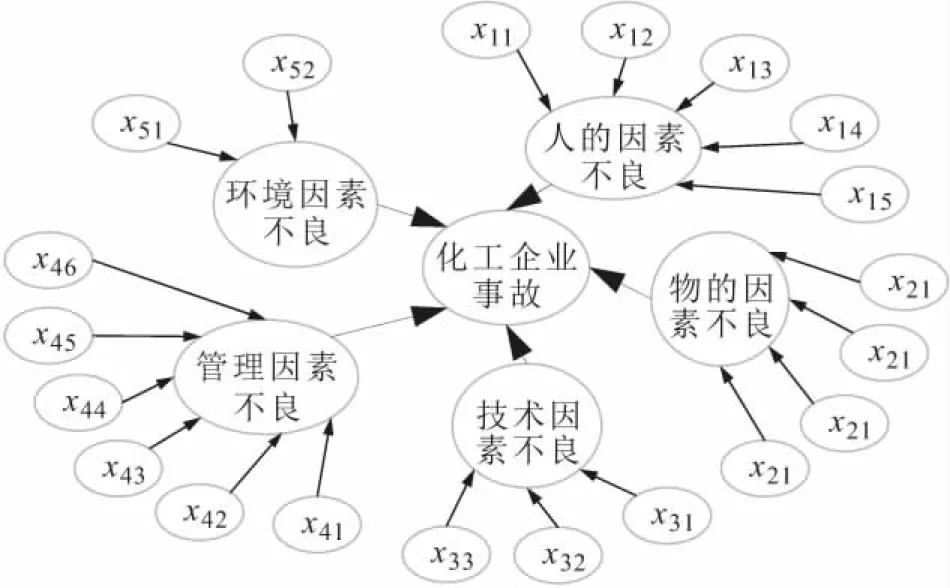

化工企业安全受人的因素、物的因素、技术因素、管理因素、环境因素多方面因素的共同影响,本文基于GB/T 13861—2022标准中的生产过程危险和有害因素分类[16],通过浏览化工企业危险化学品事故统计分析相关文献[17-19],并结合专家咨询,再基于层次分析法构建了化工企业安全风险因素评价指标体系,该评价指标体系的层次结构如图3所示。

图3 化工企业安全风险因素评级指标体系Fig.3 Chemical enterprise safety risk factor rating index system

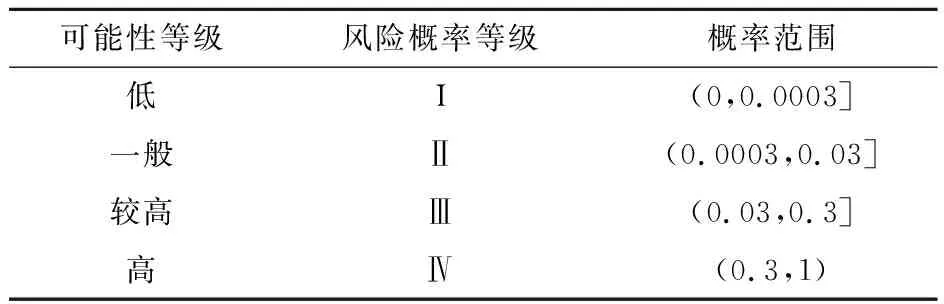

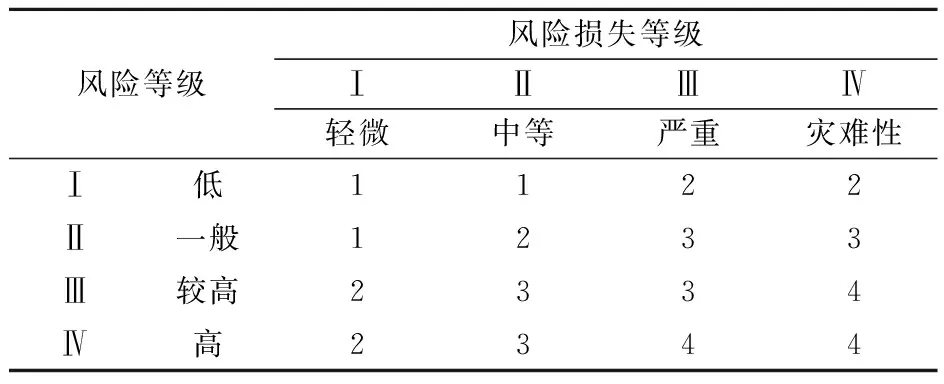

化工企业安全风险评价准则构建方法为:首先在风险矩阵的基础上植入风险概率;然后将风险损失分为若干等级; 最后将风险概率与风险损失两者结合形成化工企业安全风险评价准则,如表1和表2所示。

表1 化工企业安全风险概率等级评价准则

表2 化工企业安全风险等级评价准则

由表2可知:化工企业安全风险共划分为4个等级,不同风险等级的含义为:1级表示不需要监督检查;2级表示需要定期监督检查;3级表示需要采取措施降低风险;4级表示需要实时监督检查,以防事故发生。

2.2 基于BN的化工企业安全风险评估

建立的化工企业安全风险贝叶斯网络(BN)模型,如图4所示。

图4 化工企业安全风险贝叶斯网络(BN)模型Fig.4 Bayesian network(BN) model of chemical enterprise safety risk

2.2.1 节点概率的确定

建立好BN模型后需要确定网络的参数,即节点的先验概率和条件概率[20]。

1) 先验概率计算。先验概率即为各节点的发生概率,计算先验概率的主要步骤如下:

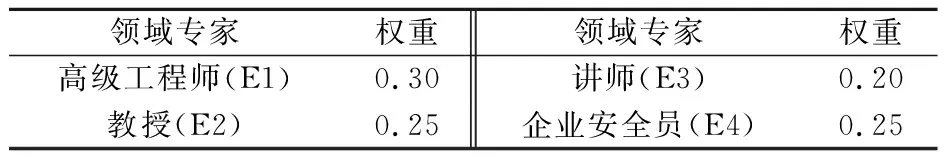

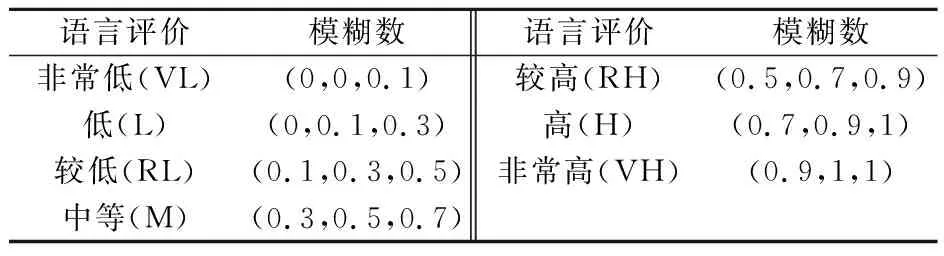

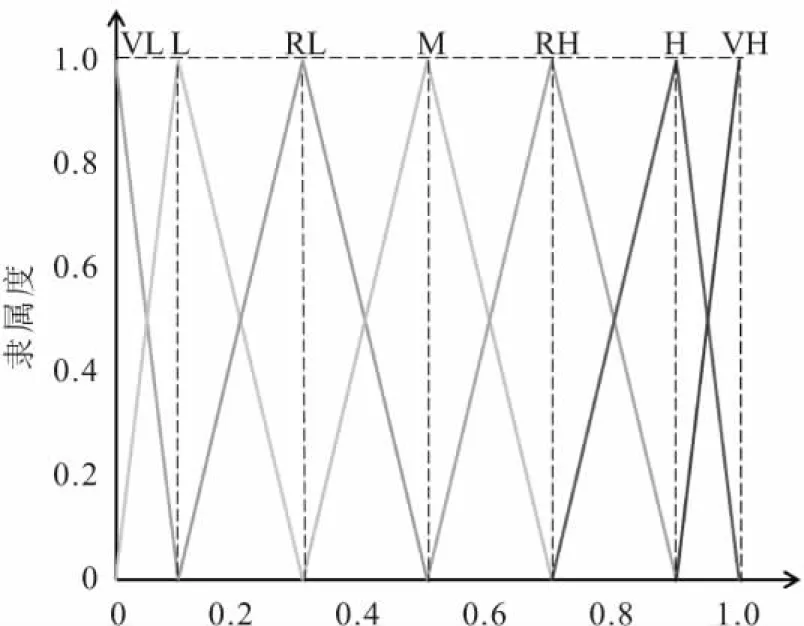

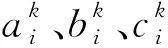

① 邀请高校相关研究方向教师和化工企业安全工作人员共4名,并按表3为专家赋予不同的权重,专家结合经验参考表4得到节点风险概率的语言评价。

表3 专家评分权重[21]

表4 语言评价对应模糊数[22]

图5 模糊隶属函数Fig.5 Fuzzy membership function

(4)

④ 采用面积均值法将三角模糊均值概率转换为具体模糊概率值,即解模糊。首先,根据公式(5)求出模糊可能性评分(fuzzy possibility score,FPS);

(5)

然后,按照公式(6)、(7)求得模糊概率:

(6)

(7)

式中:FP表示客观模糊概率;FPS表示主观模糊概率;K表示系数。

2) 条件概率计算。条件概率是不同状态父节点对应的子节点的概率组合,其数量的函数为各父节点对应子节点的指数函数。当贝叶斯网络的结构较复杂时,由专家确定条件概率表时工作量过大,不便于操作,并且还有可能增大结果的误差率,例如本文条件概率个数:6个父节点,各父节点分别对应5、5、4、3、6、2个子节点,则条件概率个数为(25+25+24+23+26+22),共156项。Noisy-or gate模型能大大减少专家的工作量,且有研究表明,基于Noisy-or gate模型和模糊理论相结合建立的BN与基于专家经验建立的BN推理结果整体上没有呈现统计上的显著性差异[23]。因此,可以采用Noisy-or gate模型计算条件概率。在本研究中,结合基于模糊理论集的专家评估和噪声或门模型来实现CPT。

风险概率的条件概率由公式(8)计算[24]:

(8)

2.2.2 根节点关键重要度确定

模型中根节点对风险事件发生的贡献度大小称为重要度[25]。BN根节点的关键重要度为:

(9)

(10)

2.2.3 根节点后验概率确定

若已知叶节点的概率,利用BN的反向推理算法便能得到各根节点的后验概率[26]。

(11)

2.3 风险损失与风险等级确定

根据确定的化工企业安全风险因素构建风险评价指标集,即X=[X1,X2,…,Xn];风险损失等级共分为4级,即风险损失等级集Q=[Q1,Q2,Q3,Q4];隶属度向量B=[Bj1,Bj2,…,Bjk]T由专家确定;专家依据“1~9标度法”,对同一层次的风险因素进行两两对比,构建两两比较判断矩阵;计算指标权重向量及最大特征值并进行随机一致性检验;基于模糊综合评价法计算化工企业事故的风险损失。

风险等级由风险概率等级和风险损失等级共同确定。首先,根据BN模型得到的风险概率P,结合风险概率等级表确定化工企业事故风险概率等级;然后,采用模糊综合评价法计算化工企业事故风险损失V,并根据等级划分确定风险损失等级;最后,结合风险等级评价准则得到化工企业的安全风险等级。

3 实例应用与分析

海岛凭借其独特的地理环境、生态环境为化工企业的发展提供了良好的外界条件。舟山作为一个由群岛组成的城市,化工产业发达,化工企业进区入园建设进展迅速[27]。该化工园区内某化工企业是全国最大的储运基地之一,拥有256万m3储罐,具有较大的潜在危险。因此,本文以舟山化工园区内该化工企业为例,采用基于BN-FCEM的化工企业安全风险评估方法对其进行分析。

3.1 安全风险评估结果与分析

3.1.1 风险概率确定

1) 先验概率计算。在如图4所示的BN模型基础上,结合基于专家经验的模糊理论得到模型根节点的先验概率见表5,并按照2.2.1节基于专家经验的节点概率计算方法得到根节点先验概率的聚合结果见表6。

表5 根节点先验概率专家评估结果

表6 根节点先验概率聚合结果

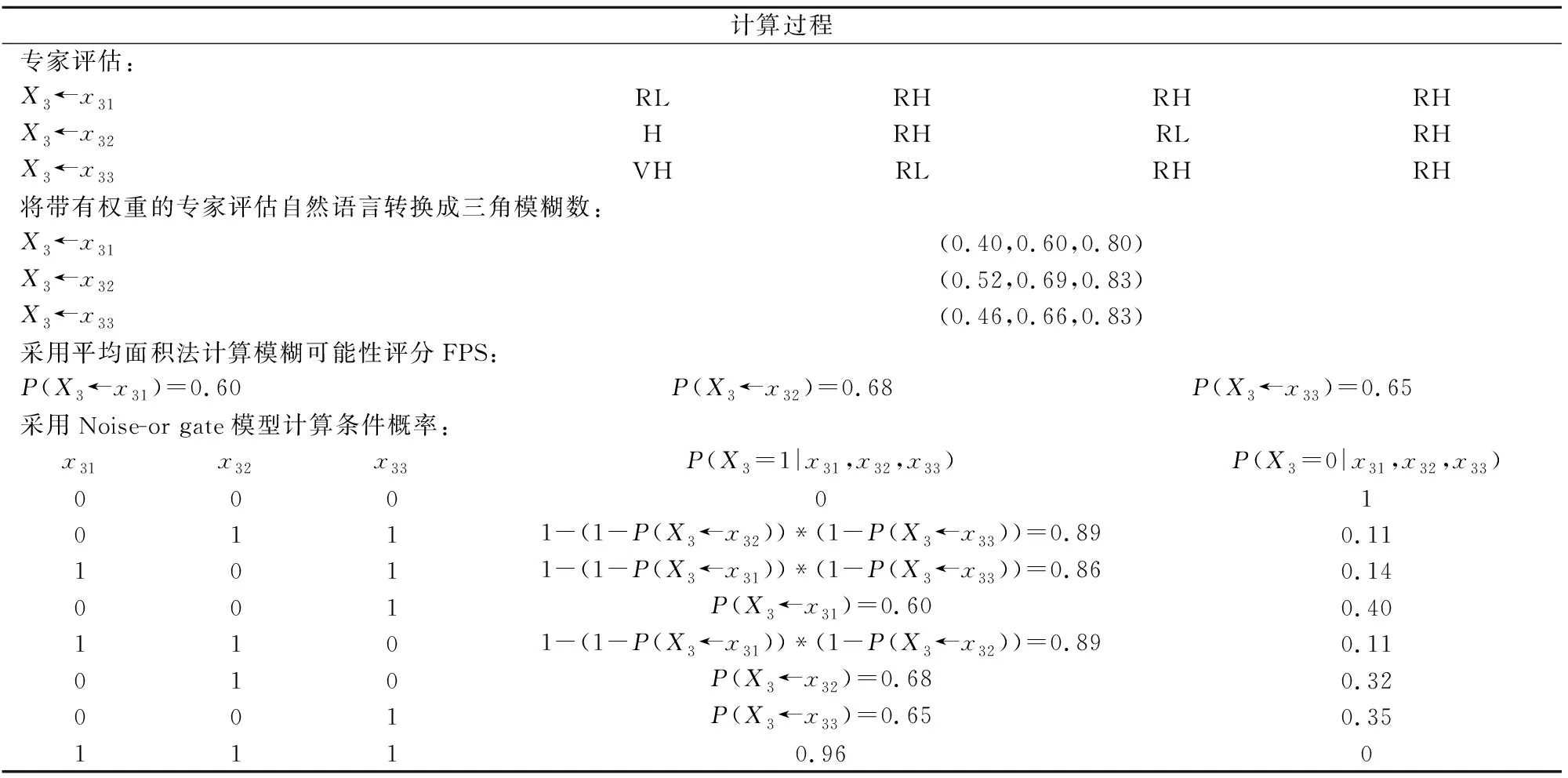

2) 条件概率计算。BN结构中的条件概率根据

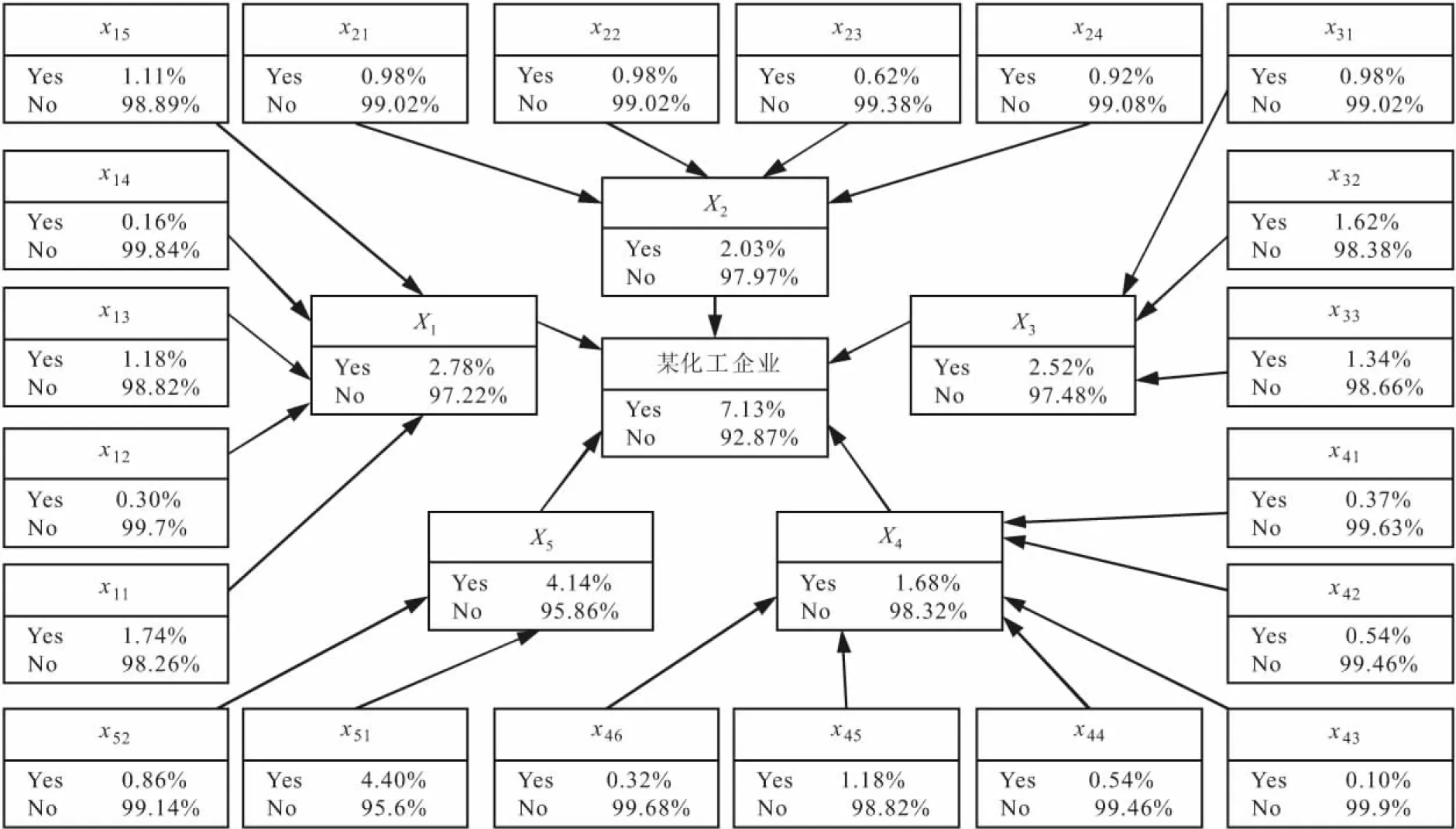

2.2.1节的方法计算,以节点X3为例,节点X3条件概率的计算过程见表7,并将模型各节点的先验概率和条件概率代入Netica软件计算得到该化工企业安全风险概率,见图6。由此可知,该化工企业安全风险概率或发生事故的可能性为7.13%,风险概率等级处于Ⅲ的可能性最大。

表7 节点X3条件概率的计算过程

图6 某化工企业事故风险概率推理图Fig.6 Probabilistic inference diagram of accident risk in a chemical enterprise

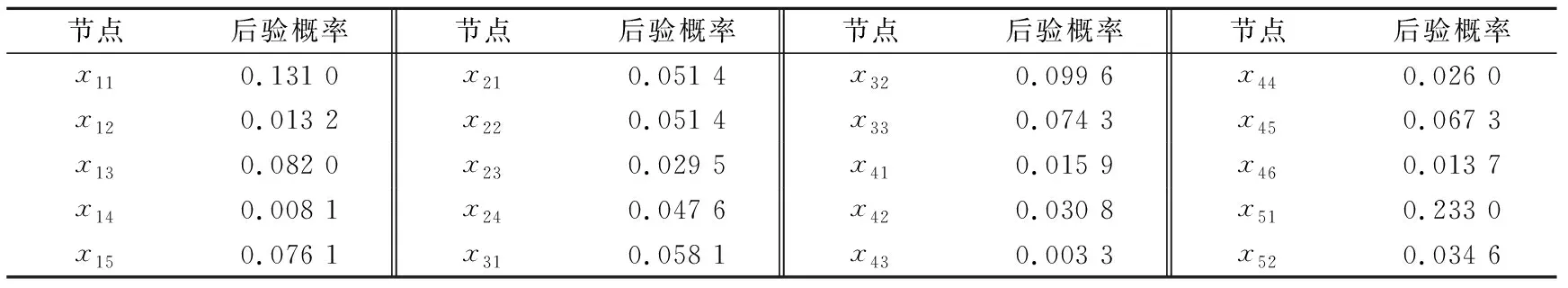

3) 后验概率计算。同理,根据式(11)可计算得到模型各根节点的后验概率,见表8。

表8 根节点后验概率的计算结果

4) 关键重要度计算。按照公式(9)和(10),可计算得到模型各根节点的关键重要度,如图7所示。由图7可以看出:排名前三的3个节点分别为x11、x13、x15,皆属于人的因素。因此,对于该化工企业的安全风险而言,人的因素是至关重要的,在企业的运转过程中需要重点关注。其中,x11表示操作不当,在化工企业生产过程中,人是第一接触点,操作不当容易导致风险事故的发生,从而造成风险损失,而规范的操作不仅可以规避风险, 还能确保企业安全平稳地运转;x13表示人员安全意识缺乏,大量的风险事故表明,人的安全意识缺乏是事故发生的重要原因[8],良好的安全意识可以较大程度地避免失误,降低风险事故的发生概率,甚至在风险事故突发时,良好的安全意识可以较大程度地减小事故所带来的损失;x15表示人员资质不足,对于一个企业而言,员工资质不符合,其存在的安全隐患是巨大的,与其他合理的企业相比,它发生风险事故的概率也会增加。

综上所述,化工企业在运转过程中应注重员工的安全教育培训,提升工作人员的整体素质,完善员工相关工作资质的管理工作,并依据自身的综合情况制定相应的改进措施,进而提高企业的安全水平。

3.1.2 风险概率预报

为了提前知晓化工企业发生风险的情况,在3.1.1节推理计算的基础上,对该化工企业发生事故的风险概率进行了预报,即当多种风险因素并存时,推断化工企业发生事故的可能性。本文以概率重要度排名前三的风险因素,即x11(操作不当)、x13(人员安全意识缺乏)、x15(人员资质不足)3个风险因素共同发生为例对该化工企业发生事故的风险概率进行了预报,见图8。

由图8可知,该化工企业在运转过程中,由于工作人员操作不当且在人员安全意识缺乏和工作资质不足的情况下,发生事故的风险概率高达71.9%,与通常情况下的风险概率(7.13%)相比,提高了64.77%,这个风险概率的上升是巨大的。因此,在该化工企业日常运转过程中应严格控制生产,避免耦合风险的情况出现;同时,应注重人员安全教育培训的落实,只有通过长时间的学习,企业工作人员的安全素质才能提升,才能达到减小企业安全风险水平、确保企业安全平稳运转的目标。

3.1.3 风险损失评估

结合化工企业安全风险评价指标体系,建立化工企业安全风险专家调查表,咨询化工企业、安全领域专家进行指标赋值,获得两两比较判断矩阵如下:

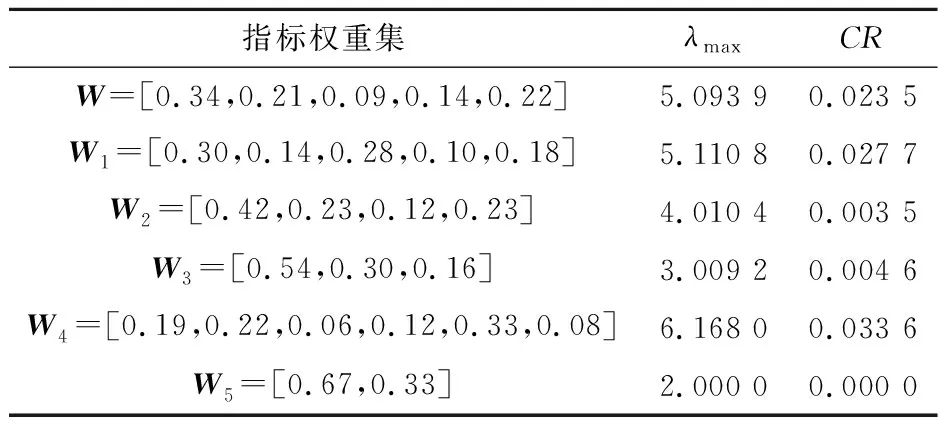

经计算,由判断矩阵得到的指标权重集、最大特征向量和随机一致性检验结果,见表9。

表9 指标权重集与随机一致性检验结果

此外,邀请从事化工企业安全工作的专家及高校风险研究方向的教师,共10位,参考风险损失等级集对该化工企业安全风险因素进行评估,得到该化工企业安全风险损失的隶属度向量如下:

分别将B1、B2、B3、B4、B5进行一级模糊综合评价,可以得到V1、V2、V3、V4、V5如下:

V1=[0.25,0.28,0.31,0.16];

V2=[0.26,0.29,0.28,0.17];

V3=[0.31,0.30,0.25,0.14];

V4=[0.34,0.31,0.24,0.11];

V5=[0.33,0.30,0.24,0.13].

由B1、B2、B3、B4、B5构成模糊综合评判矩阵B,再进行二级模糊综合评价得到V:

V=W×B=[0.288 7,0.292 5,0.273 1,0.146 4]。

即表示事故造成中等风险损失的概率为0.292 5,说明该化工企业事故的风险损失处于Ⅱ级的可能性最大。

3.1.4 综合风险评估

根据风险的定义,已知该化工企业事故的风险概率等级处于Ⅲ的可能性最大,风险损失处于Ⅱ的可能性最大,综合考虑该化工企业安全风险处于3级的可能性最大。因此,该化工企业需要根据实际情况,采取合适的措施进行改进,以降低企业的安全风险等级。通过风险概率和风险损失分析,得出该化工企业人的因素和环境因素较为薄弱,因此企业需要加强工作人员的安全教育培训工作,严格制定安全操作规程,并做好人员上岗的检查和监督工作,同时严格落实企业安全环境管理条例,改善工作环境及安全状况。

4 结 论

1) 在人、物、技、管、环五个方面的基础上,综合考虑,最终选取了20个风险因素,建立了基于BN-FCEM的化工企业安全风险评价模型。

2) 应用模型对某化工企业安全风险进行分析,得到该化工企业事故的风险概率等级为Ⅲ级、风险损失等级为Ⅱ级,企业整体安全风险等级为3级。

3) 根据风险分析结果得出操作不当x11、人员安全意识缺乏x13、人员资质不足x15是该化工企业最关键的风险因素,可见人的因素是最关键风险因素的最大影响因素,因此该化工企业在生产过程中应加强员工的安全教育培训工作,提升员工的综合素质,促进企业的安全健康发展。

4) 为了探究最关键风险因素同时发生对化工企业安全风险的影响,本文以该化工企业排名前三的最关键风险因素,即操作不当x11、人员安全意识缺乏x13、人员资质不足x153个风险因素共同发生为例对该化工企业发生事故的风险概率进行了预报,结果显示该化工企业发生事故的风险概率提升至71.9%,较通常情况下的风险概率(7.13%)相比增大了9倍,因此该化工企业在生产过程中应严格要求作业人员,避免耦合风险的情况出现。

本文风险评估的基础数据主要依赖于专家评估,在一定程度上对评估结果可能会造成主观上的偏差。另外,本文风险损失评估采用的是定性的评估方法,还未对企业生产过程中发生人员伤亡、经济损失等实际具体风险损失进行量化。因此,在今后的研究过程中,有必要针对这些问题开展研究,以完善化工企业安全风险评估模型。