引水隧洞光面爆破参数优化数值模拟及现场试验研究

2023-10-09丁家仁曹华彰蔡忠伟

丁家仁,曹华彰,蒋 楠*,蔡忠伟,常 雄

(1.中国水利电力对外有限公司,北京 100120;2.中国地质大学(武汉)工程学院,湖北 武汉 430074)

钻爆法因具有经济、高效、地质适应能力强等优势被广泛应用于隧道岩土体开挖工程中[1]。钻爆法隧洞施工过程中围岩开挖效果对隧洞施工进度、施工成本以及安全稳定性有很大的影响[2-3]。考虑到地质环境及爆破荷载作用的复杂性,如何在隧洞爆破开挖过程中最大限度地降低围岩爆破损伤的影响,减少超欠挖和保证围岩的稳定性是隧洞爆破施工重点关注的问题。

目前,国内外研究人员通过数值模拟、理论分析和相关试验等多种方法对隧洞爆破施工效果进行了优化研究。如:Wan等[4]采用FLAC3D软件对抽水储能电站爆破开挖过程进行数值模拟,获得电站爆破开挖过程中最小主应力分布位置,并对爆孔参数进行了优化调整;陈玉等[5]考虑多种爆破参数,通过数值模拟得到隧道围岩的破坏情况,并对大断面隧道超挖和欠挖问题进行了分析;Zhang等[6]建立了锚固岩梁爆破参数优化模型,利用神经网络技术映射功能,并结合其他实际光面爆破参数的典型样本,对锚固岩梁爆破参数进行了优化;朱永学等[7]通过对上软下硬岩体大断面隧道掏槽爆破孔布置方式、炮孔数量以及最大单孔装药量等参数进行优化,得到理想的上软下硬岩体大断面隧道爆破施工效果;Miao等[8]通过试验发现,当爆炸波阻抗和岩石波阻抗处于最佳匹配状态时,爆破能量可以更有效地传递;周仕仁等[9]通过合理布置地铁隧道爆破测点进行现场爆破振动监测,优化原有的大楔形掏槽,从而减小了岩层夹制作用,并降低了现场爆破振动。

根据上述研究可知,现有的隧洞爆破参数优化大多是针对现场地质条件、炮孔布置形式等,对于隧洞光面爆破施工过程中周边围岩施工过程裂纹损伤扩展的研究较少,而且已有研究表明,隧洞光面爆破中周边孔间距与光爆层厚度是影响隧洞爆破施工效果的重要因素。为此,本文基于秘鲁圣加旺水电站引水隧洞爆破工程的现场施工特点以及工程地质条件,采用ANSYS/LS-DYNA软件对该引水隧洞爆破施工过程中周边围岩裂纹扩展情况以及应力分布进行了数值模拟,优化了周边孔间距和光爆层厚度的设计方案,并将优化结果运用于工程现场进行了爆破试验验证。

1 深埋引水隧洞工程概况及爆破技术方案

1.1 工程概况

秘鲁圣加旺水电站深埋引水隧洞工程全长为16 km,岩层较陡,地形起伏变化较大,整体呈南北低、中间高的地势。爆破开挖区间隧洞岩体主要以云母片岩为主,多为坚硬岩,局部为较坚硬岩,经现场取样测试,岩体极限抗拉强度为10 MPa、极限抗压强度为140 MPa,岩体完整系数为0.55~0.79,岩体稳定性较好,采用全断面钻爆法对该引水隧洞进行开挖施工。由于该引水隧洞较长,爆破施工过程中隧洞周边围岩破碎,隧洞断面的支护以及出碴工程量大,因此保证良好的隧洞光面爆破施工效果对于减少工程成本以及保证现场安全具有重要作用。

1.2 隧洞爆破技术方案

本工程选用秘鲁当地直径为40 mm的EMULEX乳化炸药,并采用非电雷管起爆。引水隧洞开挖支护净断面为5.7 m×5.7 m的马蹄形,采用山特维克DT282二臂钻凿孔,孔径为45 mm,周边孔和辅助孔深度为3.0 m,掏槽孔深度为3.2 m,循环进尺为2.8~3.0 m;掏槽爆破方案为五梅花中空直眼、中心底部抛碴方案。该工程地理位置及断面布置,如图1所示。

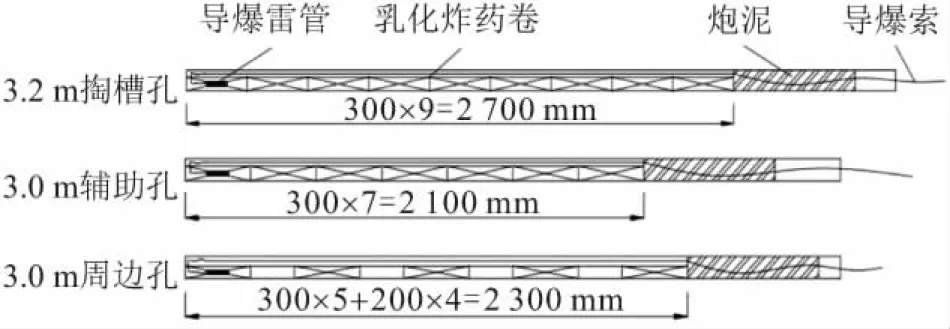

炮孔的起爆采用掏槽孔、辅助孔和周边孔由内向外逐层起爆的顺序,每卷炸药重200 g,掏槽孔单孔平均药量为1.8 kg,辅助孔单孔平均药量为1.4 kg,周边孔单孔平均药量为1.0 kg,装药直径均为40 mm,具体装药结构如图2所示。由于现场采用机械化钻孔、人工埋药的形式作业,因人员施工习惯不便更改,故本次引水隧洞光面爆破参数优化现场通过机械钻孔设备来改变周边孔间距与光爆层厚度。

图2 装药结构布置图Fig.2 Layout of charging structure

2 引水隧洞光面爆破围岩破坏特征数值模拟

2.1 模型尺寸及边界条件设置

根据上节所述,本次参数优化对炮孔装药结构不做具体分析。周边孔间距(a)和光爆层厚度(W)是影响引水隧洞光面爆破效果的重要因素。引水隧洞爆破施工过程中,当周边孔间距取值过小时,炮孔数目会增多,线装药密度会相应增大,从而会增大爆破对隧洞周边围岩的损伤,容易引起隧洞超挖,影响隧洞结构的耐久性与稳定性;当周边孔间距取值较大时,会增大两炮孔间径向裂纹的形成难度,使得光滑平整的轮廓面难以形成,会产生爆破漏斗,易造成隧道欠挖[10]。此外,当光爆层厚度过小时,周边孔起爆后两炮孔连线不易形成轮廓面,会产生爆破漏斗,易造成隧洞欠挖;当光爆层厚度过大时,需要增加周边孔的炸药用量以满足周边孔光面爆破效果,此时易产生隧洞超挖现象[11]。为此,采用ANSYS/LS-DYNA数值模拟软件对该引水隧洞爆破施工过程进行数值模拟分析,以获取最优的周边孔间距和光爆层厚度组合。

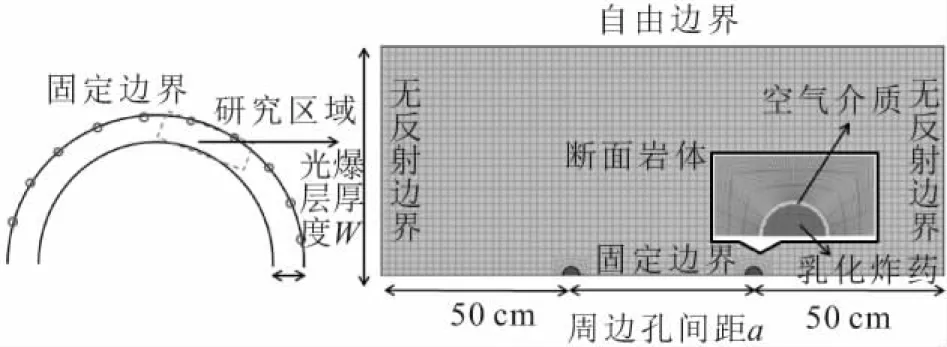

为了缩短计算时间,将数值模型整体构建为单层三维模型,采用3Dsolid164单元,确定双孔爆破初始条件。该数值模型重点研究双孔之间岩体以及光爆层的爆炸效果,将下表面设定为固定边界,上表面模拟辅助孔按顺序起爆后预留的临空面设定为自由边界,不考虑爆炸应力波反射情况,将左右两侧设定为无反射边界。为了确保计算的准确性,炸药及空气网格采用ALE流固耦合算法,以防止爆炸过程中网格产生的畸变[12],并运用拉格朗日算法将其大小设置为2 mm,以保证爆炸破岩过程中岩体产生裂隙的精细化,其余网格大小设置为2 cm。数值计算采用cm-g-μs单位制,具体数值模型尺寸如图3所示。应用该数值模型模拟引水隧洞爆破施工过程,并研究不同周边孔间距和光爆层厚度条件下引水隧洞周边岩体的爆破效果。

图3 数值模型平面网格示意图Fig.3 Schematic diagram of plane grid of numerical model

2.2 材料本构方程及参数

炸药材料本构在ANSYS/LS-DYNA软件中通常使用MAT_HIGH_EXPLOSIVE_BURN模型进行描述,同时炸药压力与体积的关系需要使用JWL状态方程来表述[13]:

(1)

式中:P为炸药压力(MPa);A、B、R1、R2、ω为炸药材料的固定常数;V为炸药相对体积(cm3);E0为炸药初始比内能(MPa)。

EMULEX乳化炸药的基本参数由产品给出,并根据JWL状态方程计算方法[14]确定炸药材料的固定常数,详细参数见表1。

表1 EMULEX乳化炸药的详细参数

采用MAT_NULL材料模型描述空气本构[15],同时空气中引起的爆轰压力需要使用满足γ关系的

状态方程EOS_LINEAR_POLYNOMIAL模型进行描述:

P=C0+C1μ+C2μ2+C3μ3+(C4+C5μ+C6μ2)E0

(2)

式中:C0、C1、C2、C3、C4、C5和C6为空气的固定参数,设定C0=C1=C2=C3=C6=0,C4=C5=γ-1,γ取1.4;E0为空气初始比内能(MPa),E0取0.25 MPa;ρ为空气密度(g/cm3),ρ取1.25×10-3g/cm3。

在近爆区,岩体由于爆炸冲击波作用发生塑性变形,其动态本构关系需采用考虑应变率效应的MAT_PLASTIC_KINEMATIC模型进行描述[16],此模型遵从Von-Mises屈服准则:

当ε≤εe时,

σ=Esε

(3)

当ε>εe时,

σ=σy+Etan(ε-εe)

(4)

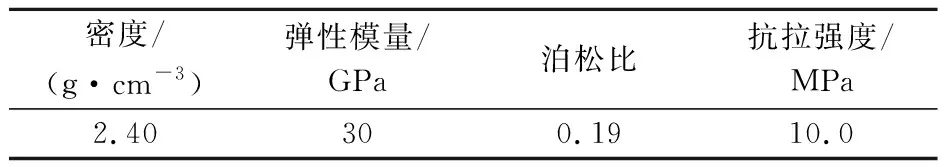

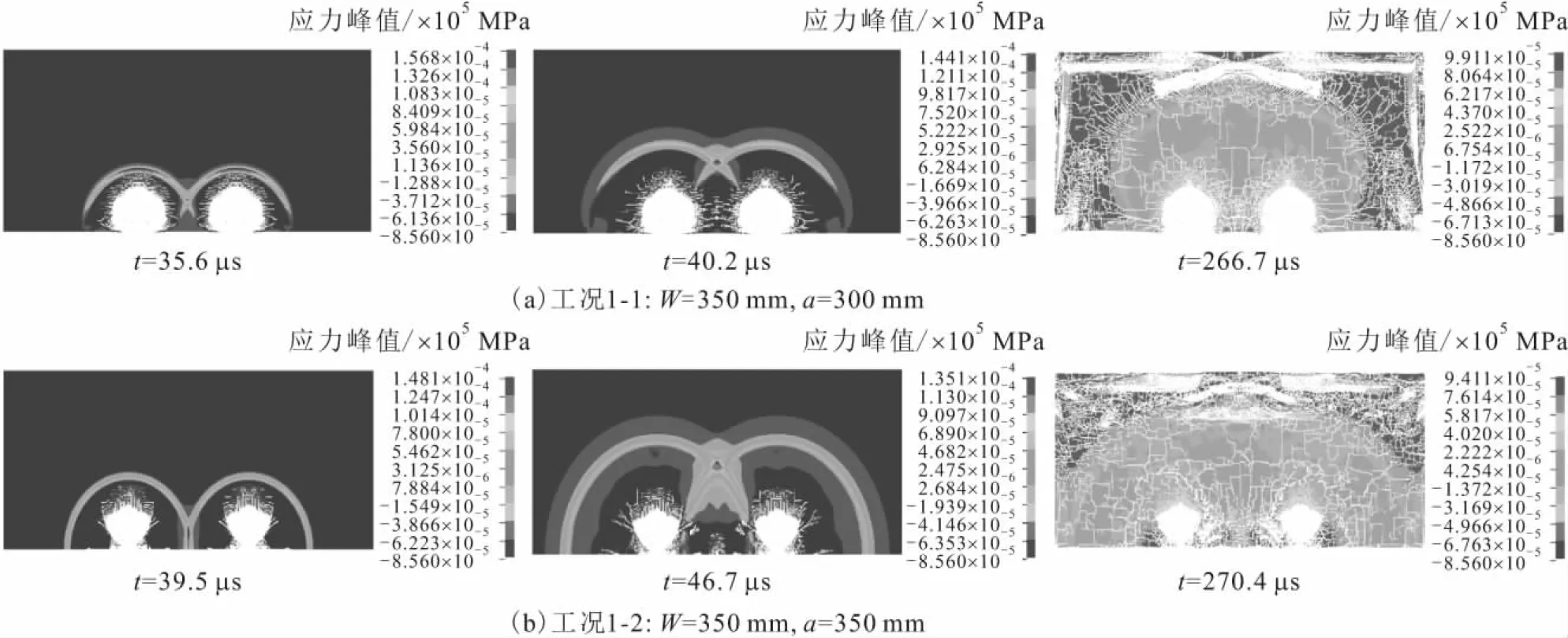

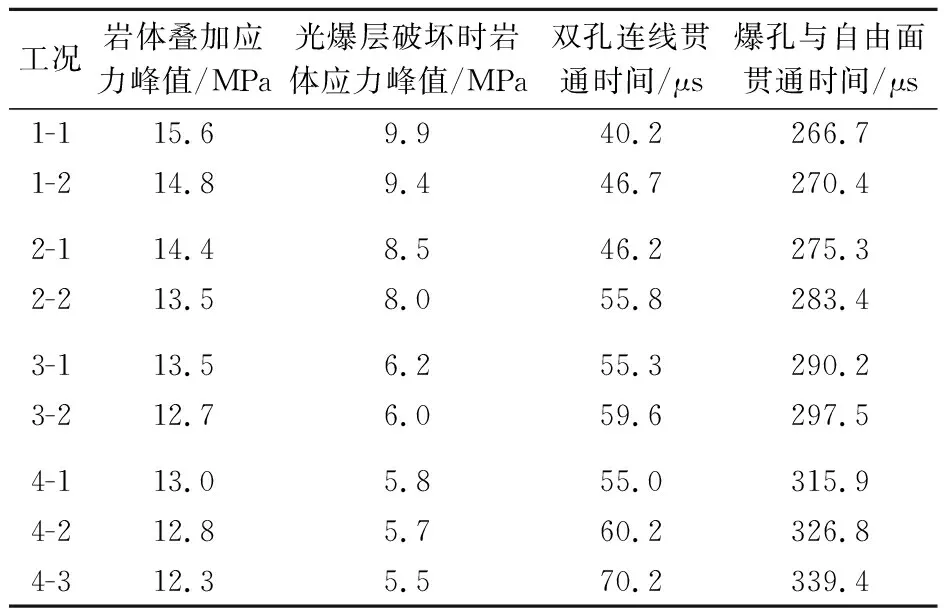

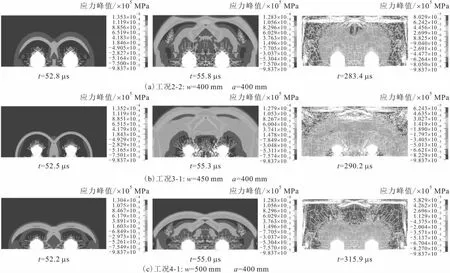

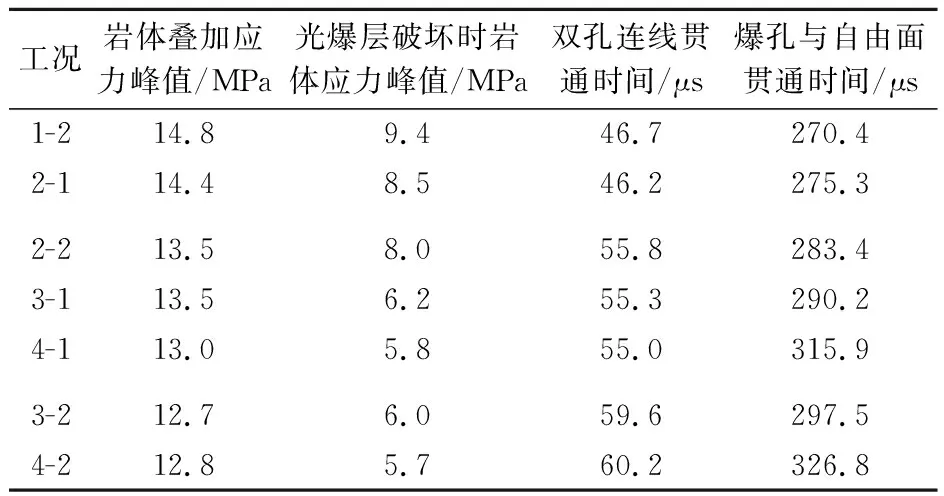

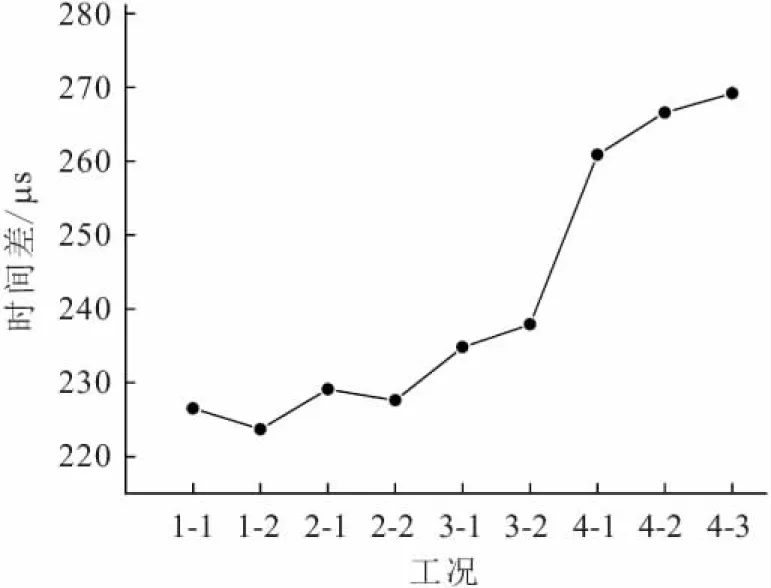

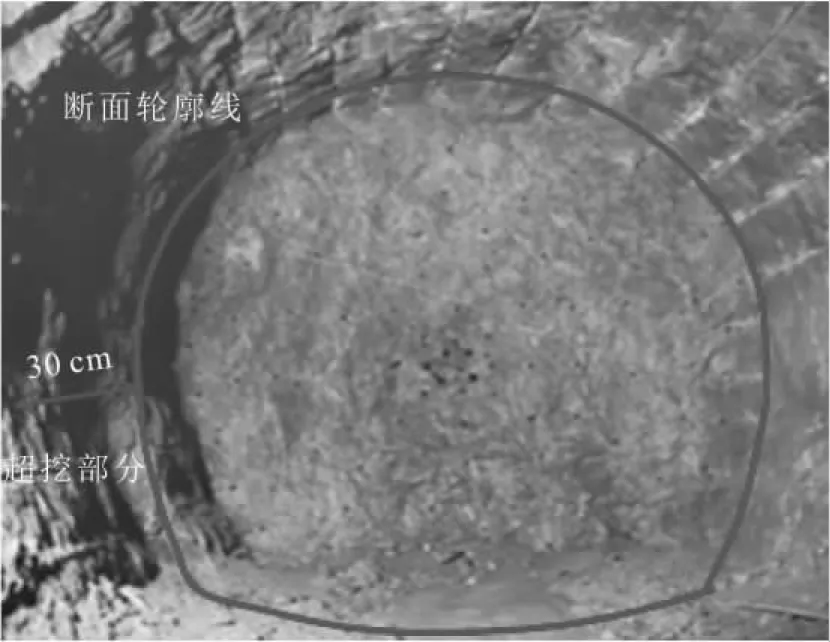

式中:σ表示应力(GPa);σy表示屈服应力(GPa);Es表示弹性模量(GPa);Etan表示切线模量(GPa),0 现场云母片岩的主要物理力学参数及其取值,如表2所示。 表2 云母片岩主要物理力学参数及其取值 根据引水隧洞光面爆破参数设计经验,现场炮孔直径d取45 mm,光爆层厚度W=8~18d,周边孔间距a=0.8~1.0W[17],得到光爆层厚度取值范围为360~810 mm,周边孔间距取值范围为288~810 mm。现场初始爆破方案中,光爆层厚度为500 mm,周边孔间距为450 mm,该引水隧道现场里程DK4+660.90断面处光面爆破效果如图4所示。 由图4可见,该引水隧洞断面轮廓线外破坏岩体较多,自由面粗糙,隧洞超挖严重,应减小光爆层厚度。 为了获得适宜的周边孔间距和光爆层厚度组合,并考虑现场爆破施工的便利性,设置光爆层厚度分别为350、400、450、500 mm共4种方案进行数值模拟,不同模拟工况设置见表3。 表3 模拟工况设置表 光面爆破是炸药爆炸后产生的应力波在炮孔中心线上进行叠加,岩体在爆孔连线方向形成裂缝,而后伴随着爆炸气体,裂缝向光爆层的岩体扩展,最后形成爆破轮廓的过程[18]。建模时考虑在ANSYS/LS-DYNA软件中采用MAT_ADD_EROSION命令,定义岩体受爆破冲击波产生的拉应力到达岩体自身极限抗拉强度时,岩体单元自动删除,从而呈现出裂纹情况。根据岩体单元删除命令,爆孔与自由面产生裂纹贯通后,认为整个光爆层单元全部失效破坏[19]。本文数值模拟主要关注周边孔连线之间以及光爆层的岩体裂缝扩展情况,并分析对应时刻岩体所受的应力数值。 相同光爆层厚度下不同周边孔间距对于引水隧洞光面爆破效果的影响,如图5所示。 图5 相同光爆层厚度下不同周边孔间距对引水隧洞光面爆破效果的影响Fig.5 Influence of different peripheral hole spacing on the smooth blasting effect of diversion tunnel under the same smooth blasting layer thickness 由图5可知:工况1-1引水隧洞爆破施工过程中,t=35.6 μs时,双孔爆破产生的应力波首次相遇,出现叠加情况岩体,应力瞬间加大,随后t=40.2 μs时,双孔连心线形成裂缝,炮孔周边岩体破碎区域进一步扩大,裂缝继续向自由面延伸,并于t=266.7 μs时,炮孔与自由面相互贯通,整个光爆层岩体失效碎裂,该数值模拟过程符合引水隧洞光面爆破基本原理[图5(a)];与工况1-1相比,工况1-2引水隧洞爆破过程中,相同光爆层厚度下,随着周边孔间距的增大,双孔爆破后岩体叠加应力峰值降低,双孔之间裂纹贯通时间延后,爆孔与自由面的贯通时间增加[图5(b)],这是由于周边孔间距的增大使应力波传递时间相应增加,而冲击波传递越久,其爆轰能量在经过介质时受阻碍而相应减弱的程度越大。通过统计相同光爆层厚度下不同周边孔间距时双孔爆破应力波传播情况(表4)可以发现,各工况下引水隧洞爆破施工过程呈现的规律与上述一致。 表4 相同光爆层厚度下不同周边孔间距时双孔爆破应力波传播情况 同样地,分析相同周边孔间距下不同光爆层厚度对引水隧洞光面爆破效果的影响(工况2-2、工况3-1、工况4-1),其结果如图6所示。 图6 相同周边孔间距下不同光爆层厚度对光面爆破效果的影响Fig.6 Influence of different thickness of smooth blasting layer on the effect of smooth blasting under the same peripheral hole spacing 由图6可知:相同周边孔间距下,双孔爆破后岩体叠加应力大小基本一致,但随着光爆层厚度的增加,光爆层破坏所需时间增加,且光爆层全部破坏失效后,岩体应力峰值减低显著。此外,通过统计相同周边孔间距下不同光爆层厚度时双孔爆破应力传播情况(表5)可知,该引水隧洞爆破施工模拟过程呈现的特征与上述结果一致,其原因是随着光爆层厚度的增大,引水隧洞掌子面轮廓线上岩体的夹制作用增大,导致应力波传播到自由面时岩体峰值应力减小,炮孔与自由面岩体之间的贯通裂纹形成难度增加。 表5 相同周边孔间距下不同光爆层厚度时双孔爆破应力传播情况 根据3.1节分析,周边孔间距会影响炮孔间裂纹的贯通时间,而光爆层厚度是影响炮孔间裂纹贯通时光爆层岩体是否有效破坏的重要因素。对此,本文分析了爆孔连线贯通与光爆层破坏的时间差,并结合引水隧洞爆破施工过程中周边岩体应力分布数值模拟情况,获取最优的周边孔间距与光爆层厚度组合。 不同工况下引水隧洞爆孔连线贯通与光爆层破坏的时间差,如图7所示。 图7 不同工况下引水隧洞爆孔连线与光爆层破坏的时间差Fig.7 Failure time difference between blasting hole connection and smooth blasting layer of diver-sion tunnel under different working conditions 由图7可知:当光爆层厚度不变,改变周边孔间距时,各工况下爆孔连线贯通与光爆层破坏的时间差变化不大;当光爆层厚度从350 mm增加到450 mm时,裂纹贯通时间差增加幅度不大,但当光爆层厚度为500 mm时,裂纹贯通时间差大幅增加,其原因是过大的光爆层厚度会导致炮孔产生的爆炸冲击波在双孔贯通时逸散,岩体得不到有效破碎,需要加大装药量,此时容易产生隧洞超挖现象。 在一定范围内,炸药爆炸时岩体叠加应力大,可以使光爆层岩体裂纹顺利贯通,同时光爆层岩体裂纹贯通破坏后,岩体上残留的应力小,可以防止岩体碎块过小,并且可充分利用炸药能量。图8为不同工况下引水隧洞爆炸冲击波叠加和光爆层裂纹贯通破坏时岩体的应力峰值曲线。 图8 不同工况下引水隧洞爆炸冲击波叠加和光爆层裂纹贯通破坏时岩体的应力峰值曲线Fig.8 Peak stress of rock mass during the superpo- sition of explosive waves and the crack penetra- tion failure of the smooth blasting layer of diversion tunnel under different working conditions 由图8可知:当光爆层厚度为350~400 mm时,由于小厚度小间距,岩体破坏后仍然受到过高应力,炸药能量不能充分利用,且周边孔起爆后两炮孔连线不易形成轮廓面,易产生隧洞欠挖现象;而光爆层厚度为500 mm时,岩体叠加应力偏小,不利于岩体裂纹贯通,现场容易产生大块碎碴,需相应增加装药量,易产生隧洞超挖现象。 结合图7和图8可知,光爆层厚度范围在350~400 mm之间,裂纹贯通时间差变化不大,但由于光爆层厚度过小,爆炸时岩体叠加应力与爆破后岩体剩余应力都过大,炸药的能量不能得到充分利用。此外,根据上述光爆层厚度为500 mm时,裂纹贯通时间差过小,爆炸应力偏小,容易产生隧洞超挖与大块碎碴可知,光爆层厚度应大于400 mm且小于500 mm。对比光爆层厚度为450 mm的工况3-1与工况3-2可知,两者的裂纹贯通时间差接近,工况3-1周边孔间距较小,爆炸时岩体叠加应力较大,更利于裂纹的有效贯通。 综合上述分析,经引水隧洞光面爆破参数优化,建议爆破现场采用光爆层厚度为450 mm、周边孔间距为400 mm的设计方案。 将优化后的光爆层厚度为450 mm、周边孔间距为400 mm的设计方案运用于秘鲁圣加旺水电站引水隧洞光面爆破现场,并将引水隧洞里程DK4+660.90断面处先后采用初始爆破方案和优化后的爆破方案进行光面爆破现场试验,其试验结果见表6,该引水隧洞里程DK4+660.90断面处采用优化爆破方案后现场爆破效果如图9所示。 表6 优化爆破方案前后引水隧洞里程DK4+660.90断面处光面爆破现场试验结果对比 图9 采用优化爆破方案后引水隧洞里程DK4+660.90 断面处光面爆破现场爆破效果图Fig.9 On site blasting effect at tunnel section DK4+660.90 obtained by optimized scheme 通过对比优化爆破方案前后的现场爆破效果,并调整周边孔间距和光爆层厚度,该引水隧洞平均超挖量下降了27.6%,且自由面更平整,提高了现场施工的质量,光面爆破参数优化的效果显著。 本文以秘鲁圣加旺水电站引水隧洞为工程实例,利用动力有限元软件ANSYS/LS-DYNA建立了该引水隧洞周边孔简化的双孔爆炸破岩模型,通过对爆破效果的数值模拟,确定了光面爆破最优参数方案,并运用于爆破现场,得到以下结论: 1) 相同光爆层厚度下,随着周边孔间距的增大,双孔爆破后岩体叠加应力峰值降低,双孔之间裂纹贯通时间延后,爆孔与自由面的贯通时间增加。 2) 相同周边孔间距下,双孔爆破后岩体叠加应力大小基本一致,但随着光爆层厚度的增加,光爆层破坏所需时间增加,且光爆层全部破坏失效后,岩体应力峰值显著降低。 3) 经数值计算分析后,将优化后的爆破方案——光爆层厚度450 mm、周边孔间距400 mm应用于现场爆破试验,试验结果显示该引水隧洞平均超挖量下降了27.6%,现场爆破效果得到了明显提高。

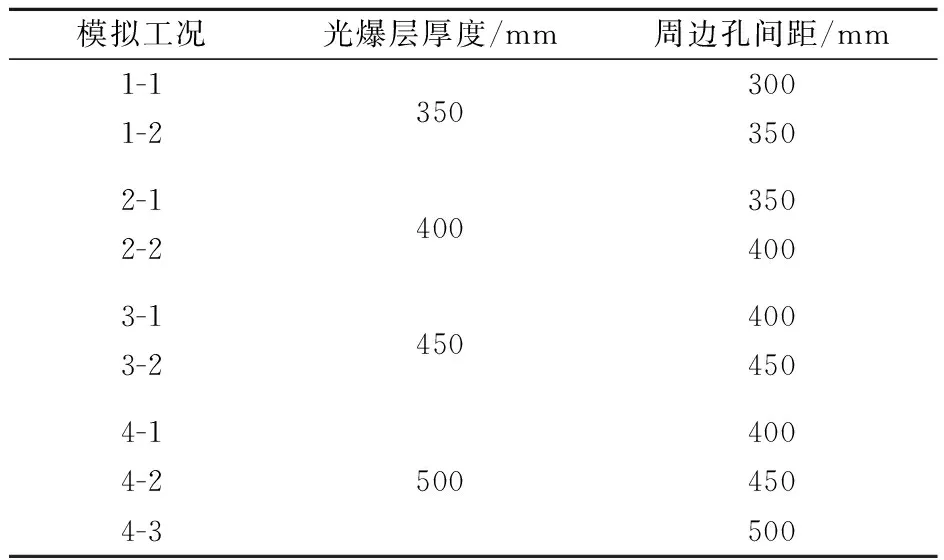

2.3 数值模拟方案设计

3 数值模拟计算结果与分析

3.1 光面爆破参数对引水隧洞光面爆破效果的影响

3.2 光面爆破参数优化

4 引水隧洞光面爆破现场试验验证

5 结 论