基于DDPM模型的高压管汇冲蚀磨损数值模拟

2023-10-09黄华宝钱玉宝郭旭涛余米森曹新建

黄华宝, 钱玉宝, 郭旭涛, 余米森, 曹新建

(长江大学机械工程学院, 荆州 434023)

近年来,随着石油勘探难度的不断提升,采用了大排量、大马力、高压的水力压裂设备[1-2]。高压管汇不仅在高内压下工作,且固体颗粒混合在压裂液中,在这些恶劣的工作条件下,高压管汇很容易失效或降低寿命,如管道弯头、管壁狭窄等都容易受到这种类型的冲蚀[3]。冲蚀磨损是高压管汇失效的最重要因素之一,所以对其冲蚀规律进行研究十分必要。

计算流体力学的发展给了冲蚀磨损计算新的尝试,Liu等[4]提出了一种基于计算流体动力学(computational fluid dynamics,CFD)的简化方法来计算环形流动弯头的冲蚀速率,这种方法克服了目前半经验模型的缺点,但仅在较大曲率半径的弯管时,预测和实验结果才具有较好一致性;Zhang等[5]通过单向耦合离散相模型(discrete phase model,DPM)讨论了在高应力下压裂液速度、流动方向和弯头角度对高压管汇冲蚀磨损位置的影响,但是没有考虑到颗粒流体的相互作用;莫丽等[6]用计算流体动力学-离散相(computational fluid dynamics-discrete phase model,CFD-DPM)方法对流速、粒径和空间夹角对异面三通冲蚀磨损性能影响进行分析,得出异面三通交汇处是磨损主要位置的结论,其分析前提是忽略颗粒间碰撞、平移;祝效华等[7]在忽略固相颗粒之间的碰撞以及粒子运动对流场的影响的前提下,建立了Y形和岐型三通冲蚀磨损计算模型,分析了空间夹角、质量流量、粒径和支撑剂密度对Y形和岐型三通冲蚀磨损的影响,得出主支管交汇处是磨损最严重区域的结论;冯志成等[8]研究了流速、粒径、质量流量和黏度对不同结构下Y形三通在的冲蚀影响规律,但没有考虑离散相和连续相的耦合作用;Messa等[9]以欧拉-欧拉法为前提,首次提出了混合颗粒流的方法,使用的是欧拉-欧拉-拉格朗日法,即稠密离散相(dense discrete phase model,DDPM)模型;文献[10]已证实,四相耦合的DDPM模型在弯管冲蚀中模拟颗粒轨迹上要好于DPM模型,但是其结果是否适用于高压管汇岐型三通仍有待进一步研究。

综上所述,目前高压管汇冲蚀磨损理论研究大多数都是CFD-DPM模型,忽视了颗粒间碰撞平移作用的影响,随着目前中高渗透油井的不断增多,对支撑剂性能要求更高,而优质性能的压裂液固相颗粒占比也更多,其中瓜胶压裂液携砂性能好且其固相颗粒占比可达到20%,因此在高压管汇冲蚀磨损机理的研究中,需要考虑颗粒间和流体间的相互作用的影响。

现以高压管汇岐型三通为研究对象,通过DDPM模型,对不同工况、颗粒物理特性和不同空间夹角的岐型三通数值模拟,来预测高压管汇冲蚀磨损对使用寿命影响,为高压管汇结构优化和剩余服役寿命预测提供理论指导。

1 理论模型

1.1 DDPM模型

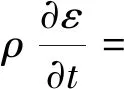

DDPM模型在固定的欧拉网格上建立连续相位,基于欧拉-拉格朗日方法来追踪颗粒。该模型考虑了粒子的空隙比和碰撞,用碰撞计算代替软球模型计算碰撞过程。粒子之间的碰撞由颗粒流力学理论描述,连续性方程和动量方程如下。

(1)

(2)

使用Realizablek-ε模型,在网格质量充足的情况下,具有更高的计算精度。湍流动能k和耗散率ε用微分方程[11]计算如下。

(3)

(4)

式中:γ为运动黏度系数;μt为湍流黏度系数;Xn为源项分量;C1ε、C2为湍流模型常系数;σk、σt为k方程和ε方程的湍流普朗特数,默认C1ε=1.44,C2=1.9,σk=1.0,σt=1.2;Sk和Sε为湍动能源项和湍流耗散源项;Gk为速度引起的湍流动能;Gb为浮力引起的湍流动能;γM为湍流脉动对总耗散率的影响;C3ε为影响浮力的不定常数;C1为方程修正系数。

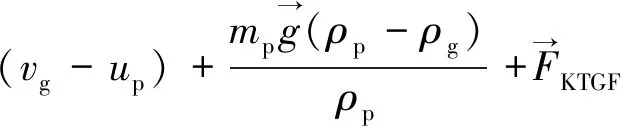

质点运动轨迹由作用在质点上力的平衡方程来计算。质点在笛卡尔坐标系下的运动方程为

(5)

Rosin-Rammler分布函数长期以来一直被用来描述各种类型和大小的粒子的尺寸分布,更符合粒子运动情况。本文研究采用双R分布,表达式为

(6)

式(6)中:Wp为保留质量分数,%;n为双R分布偏态系数;D为实际粒径;De为等效平均粒径;本文中De∈[200,400] μm。

DDPM模型考虑四相耦合,在浮力、压力梯度力、拖曳力同DPM耦合的基础上,更考虑了颗粒流动力学理论,增加了颗粒间碰撞、平移等作用。

1.2 冲蚀计算模型

(7)

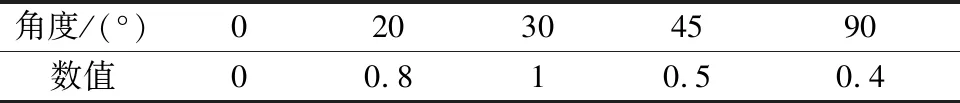

式(7)中:RE为冲蚀速率,kg/(m2·s);mp为质量流量,kg/s;C(dp)为颗径函数,C(dp)=1.8×e-9;f(θ)为冲击角函数,如表1所示;vp为颗粒流速,m/s;bv为颗粒速度方程,取bv=2.6;Aface为冲蚀区域面积,m2。

表1 冲击角函数

壁面碰撞恢复方程[12]为

εn=0.993-0.030 7α+4.75×10-4α2-

2.61×10-6α3

(8)

ετ=0.988-0.029α+6.43×10-4α2-

3.56×10-6α3

(9)

式中:α为颗粒冲击角;εn为法向壁面函数;ετ为切向壁面函数。

2 高压管汇几何模型

2.1 计算模型建立

在压裂现场,高压管汇主要包含Y形三通、歧型三通和U形弯管,其中歧型三通在整个高压管汇中是承上启下的作用,来自压裂液的电化学腐蚀和固液两相流的冲击对高压管汇壁面磨损非常严重,极易发生失效,现场高压管汇冲蚀磨损,如图1所示。

图1 现场高压管汇冲蚀磨损

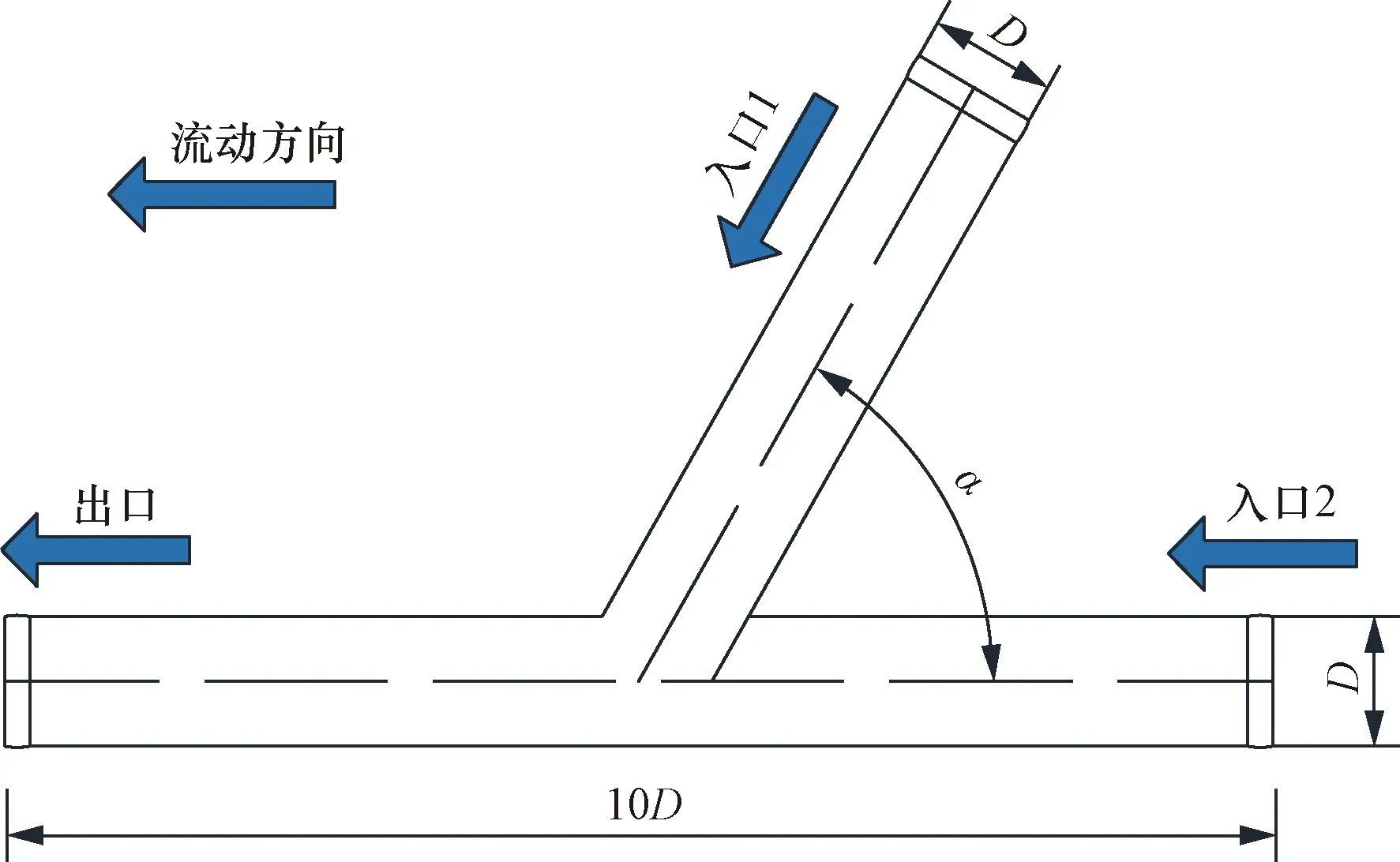

选取高压管汇内径D=76 mm,为尽可能降低出入口端面效应的干涉,保证流域内流场稳定,选取流入段和流出段长度为均L=5D,高压管汇几何结构模型如图2所示。

图2 高压管汇结构模型

2.2 网格划分及边界条件设定

根据岐型三通的结构参数,通过三维建模软件分别建立岐型管汇几何模型,导入Fluent中形成流域,在IECM中用O形剖切对流域进行结构化网格划分,其中,高压管汇岐型三通夹角α=60°时网格划分如图3所示,网格均采用结构化网格且通过无关性验证。

图3 网格划分

在现场压裂过程中,岐型三通支管和压裂车连接,流体流动可近似为速度一定,参考现场压裂参数指标,设定支撑剂密度为2 700 kg/m3,黏度为30 mPa·s,连续相为非牛顿流体且不具有压缩性,仿真边界设定岐型主支管入口均为速度入口,出口设定为压力出口,壁面无滑移,离散相物理参数和流体参数设置等和岐型主管保持一致。

3 数值模拟结果与分析

3.1 DDPM模型对岐型三通数值模拟

结合现场工况参数,如表2所示,用DDPM模型对高压管汇进行数值模拟,对岐型三管的空间夹角一共设置5组,分别是α=30°、45°、60°、75°、90°,研究不同结构参数对高压管汇冲蚀速率和冲蚀区域的影响。

表2 工况条件参数

在工况流速为10 m/s,空间夹角α=60°下仿真结果如图4所示;由图4(a)和图4(b)压力速度云图可知,在歧型三通主分管交汇区,可较明显看出流动分层,结合流体力学可知,三通主分管交汇处流入段压力小于流出段,形成一个二次流动闭环区域。

图4 仿真云图

由图4(c)和图4(d)可知,岐型三通交汇区域靠近出口内壁上部的湍动能和湍流耗散率呈现增大趋势,侧面体现了流体在流动过程中出现拐点,形成小范围的二次流动。

3.2 工况参数对冲蚀的影响

通过DDPM和DPM模型,对岐型三通开展正交试验,以研究工况参数对不同结构参数高压管汇冲蚀速率的影响,其中包含5种工况和5种空间夹角,仿真得25组数值模拟结果,曲线图如图5所示。

图5 DPM和DDPM模型下高压岐型管汇冲蚀磨损数值模拟

通过对比分析可知,随着工况变得剧烈,在两种模型下高压管汇冲蚀磨损均越来越严重。由图5(a)可知:DPM模型中,随着空间夹角的增大,冲蚀速率呈先增后减的趋势,在空间夹角30°~45°和75°~90°时,不同工况参数下冲蚀速率相对较小,这可能是DPM模型计算主要围绕流体运动轨迹,而随着流体交汇处越来越充分,颗粒在接近壁面的区域不会出现大速度的汇聚产生冲击,一定程度上反映出DPM模型忽略了颗粒间的相互作用。

由图5(b)知:DDPM模型中随着空间夹角的增大,冲蚀速率也是先增后减,但在30°~45°和75°~90°时的不同工况下冲蚀速率体现更明显,这一定程度体现了DPM模型忽略了离散相间相互碰撞作用,尤其当颗粒体积分数较高时会有一定的偏差,而DDPM模型体现相对更完整更接近流体的实际流动。

3.3 空间夹角对冲蚀的影响

为继续探究空间夹角对高压管汇冲蚀磨损机理的影响,在流速和流量最大的工况下,对比分析高压管汇冲蚀云图,如图6所示。

图6 不同模型下冲蚀云图对比

在DDPM和DPM两种模型下,空间夹角为30°和45°时,冲蚀区域集中在岐型三通相贯线处,冲蚀面积较小,原因可能是空间夹角比较小时,因三通结构的改变,压裂液经过流体交汇处,相间冲击变大,更易冲蚀相贯线处壁面。空间夹角逐渐变大时,流体交汇处方向改变相对变大,产生的惯性更大,冲蚀磨损区域集中在相贯线及其两侧壁面,空间夹角增大为90°时,冲蚀区域相对变小,主要集中在岐型三通相贯线处。

DDPM模型考虑四相耦合,在浮力、压力梯度力、拖曳力同DPM耦合的基础上,更考虑了颗粒流动力学理论,增加了颗粒间碰撞、平移等作用。在相同结构参数下,DDPM模型冲蚀速率和冲蚀区域相对更明显可能是颗粒较多的聚集,相互碰撞导致冲蚀磨损严重。

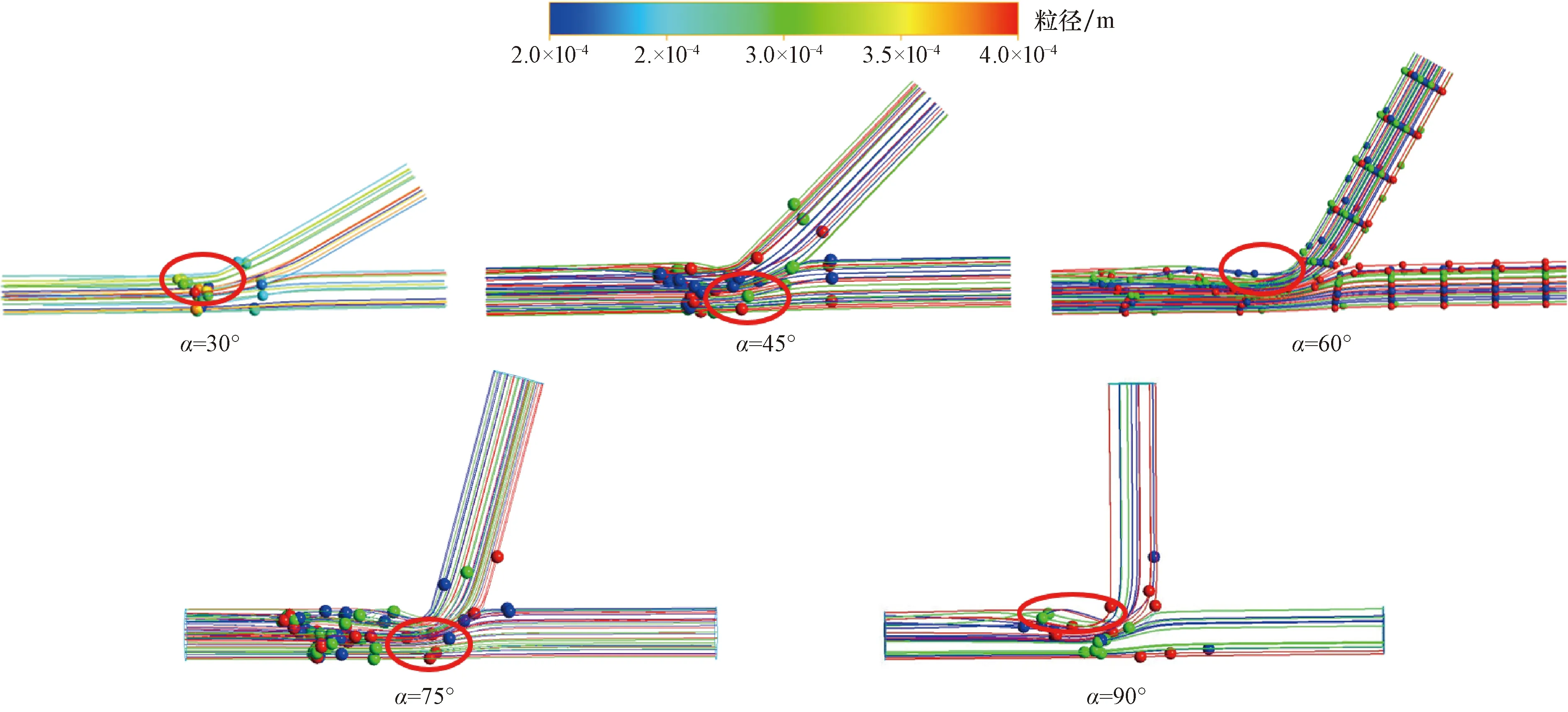

3.4 颗粒轨迹对冲蚀影响

在流速为8 m/s,质量流量为4.17 kg/s,不同结构参数的颗粒轨迹如图7所示,容易形成冲蚀的区域主要为歧型三通相贯线和出口主管轴线侧壁。

图7 颗粒轨迹

由图7可知,在高压管汇歧型三通相贯线和出口处主管轴线侧壁存在颗粒轨迹的交汇,原因可能是流体在相贯线交汇时存在局部水力损失,三通主分管交汇处流入段压力小于流出段,靠近交汇处外壁内侧形成流速较小范围的二次流动,此时由于离心力影响,颗粒间相互碰撞概率变大,相贯线区域冲蚀壁面加剧。

3.5 颗粒形状对冲蚀影响

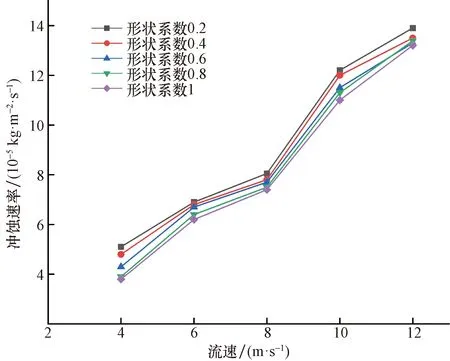

为研究高压管汇冲蚀磨损规律,引入颗粒物理特性进行分析,在不同流速下,取颗粒形状系数分别为0.2、0.4、0.6、0.8和1来分析形状系数对高压管汇冲蚀速率的影响,结果如图8所示。随着形状系数减小,管汇最大冲蚀速率变大,加重了冲蚀磨损。

图8 形状系数对冲蚀的影响

由图8可知,随着颗粒逐渐变得尖锐,最大冲蚀速率从3.875×10-5kg/(m2·s)增大到5.436×10-5kg/(m2·s),变大1.4倍,随着流速从4 m/s增加到12 m/s,冲蚀速率逐渐增大,并在流速最大时达到峰值。图8中可以发现,在流速6~8 m/s和10~12 m/s时,冲蚀速率上升幅度较小,可能是此时主管和支管颗粒速度和流体速度变化不大,形状系数小但是曳力系数大,颗粒流体相互作用更温和,离散相和连续相跟随性较好,从而降低碰撞壁面的概率,减缓了冲蚀。

4 结论

(1)歧型三通结构参数α=60°~90°时,最大冲蚀集中在三通相贯线和相贯线两侧面;在α=30°~45°,冲蚀集中在三通相贯线处,结果同现场高压管汇冲蚀磨损区域相对应,佐证仿真结果合理性,可为今后高压管汇结构优化提供借鉴意义。

(2)歧型三通冲蚀磨损危险区主要集中在相贯线处,可选择最大冲蚀速率的一半作为确定该危险区域的标准,随着范围的缩小,现场监测时,可更好地对该区域厚度检查。

(3)现场工况下,岐型三通主支管交汇区会存在颗粒汇聚,体积分数甚至超过15%,DDPM模型在DPM模型基础上增加了颗粒间相互作用力,颗粒轨迹更符合实际流体流动,因此,在用CFD方法对高压管汇进行冲蚀磨损数值模拟时,必须考虑颗粒间相互作用力和连续相和离散相间作用力。