基于聚合物塑性双液浆的管片抗浮性能分析

2023-10-09申路王国义王成崔圣爱夏葳曾光

申路 王国义 王成 崔圣爱 夏葳 曾光

1.西南交通大学 土木工程学院, 成都 610031; 2.中电建成都建设投资有限公司, 成都 610212

截至2022 年底我国共有55 座城市开通城轨交通线路,其中地铁运营长度8 012.85 km,占运营线路总长的77.85%。为最大限度避免对已有建筑、管道线路及地层的扰动,盾构法逐渐成为城市地下交通的重要施工方法。同步注浆作为盾构法施工的重要一环,具有充填盾尾缝隙、抑制土体变形、控制地表沉降等作用。然而,由于注浆材料流动性过大、凝结时间过长,往往在施工过程中造成管片浮动和错位,严重影响隧道成型质量和后期运营安全[1-3]。

对管片上浮的原因及解决上浮问题的方法,学者们进行了持续研究。叶飞等[4]提出管片所受上浮力由管片被浆液或地下水包裹产生的静态上浮力和注浆压力引起的动态上浮力两部分组成。张君等[5]探究了浆液不同水灰比下管片上浮量与初凝时间的关系,发现随着浆液水灰比降低,浆液的黏度增大,初凝时间缩短,管片上浮得到很好抑制。肖明清等[6]分别采用管片环间错台量计算方法和数值模拟方法研究了整个施工过程中管片环间错台规律,发现最大错台量发生在浆液未凝固段,证实缩短浆液凝固时间可有效减小管片环间错台。张连凯[7]通过不同注浆浆液配比下隧道管片上浮试验得出,浆液上浮力随浆液龄期增长而逐渐减小,并可分为四个阶段:快速减小、稳定不变、二次减小、减小为负值并趋于稳定。综上所述,凝结时间、浆液的流动性等浆液物性参数是影响管片上浮的关键因素。

根据注浆系统的不同,同步浆液可分为单液浆和双液浆。单液浆流动度大、凝结时间长。与单液浆相比,双液浆可以显著降低浆液流失,减少管片上浮量和错台量,更好适应富水环境。由于常规双液浆(水泥-水玻璃)容易导致瞬凝和堵管,一定程度上妨碍了双液浆的应用和发展。掺入适量的聚丙烯酰胺(Polyacrylamide,PAM),可显著调节浆液凝结时间和浆液流动状态[8-9]。因此,本文以聚丙烯酰胺为聚合物改性材料,制备新型聚合物塑性双液浆(简称塑性双液浆),对浆液凝结时间、沉入度及扩展度进行测定,设计管片上浮模型试验,对比单液浆和塑性双液浆的浮力特性,并在成都轨道交通19号线二期工程盾构隧道中应用验证。

1 原材料和试验方法

1.1 配合比设计及制备工艺

塑性双液浆由A 液和B 液按体积比10∶1 混合。A 液为水泥、粉煤灰、钠基膨润土、细骨料及水分按照0.47∶0.95∶0.24∶1.67∶1.00 的质量比混合制成。其中:水泥采用P·O 42.5 普通硅酸盐水泥,粉煤灰采用Ⅱ级粉煤灰,细骨料为普通河砂。钠基膨润土性能指标见表1。

B 液为PAM 干粉和水按照质量比1∶200 配制而成。PAM为高分子量阴离子型粉末,性能指标见表2。

表2 PAM性能指标

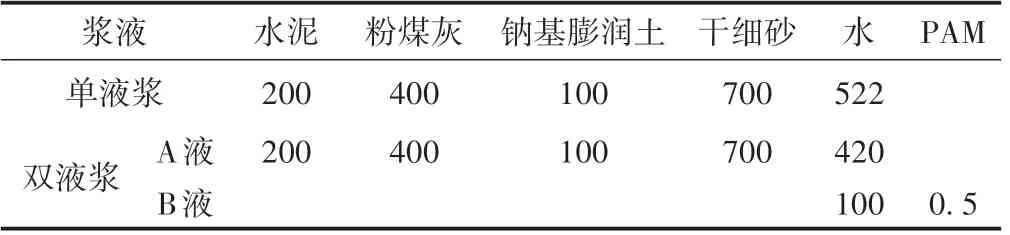

为排除水胶比变化对浆液性能的影响,单液浆和塑性双液浆水胶比保持一致。综合考虑塑性双液浆A液和B 液总用水量,设定水胶比0.87 的单液浆作为对照组。具体试验配合比见表3。

表3 试验配合比g

制备塑性双液浆时,预先按照设计质量比称取相应的PAM 干粉和水。待混合搅拌至无明显颗粒状后(约40 min),按照设计体积掺量,用量杯量取配制好的B 液。随后按照设计配合比称取A 液组分,采用JJ-5型行星式砂浆搅拌机制备A 液。最后加入所取的B液,继续搅拌15 s,制得密度1.85 g/cm3的塑性双液浆。单液浆制备流程与A液相同,单液浆密度为1.80 g/cm3。

1.2 试验方法

凝结时间按照GB/ T 1346—2011《水泥净浆标准稠度用水量、凝结时间及安定性检验方法标准》中的方法测定。沉入度采用JGJ/ T 70—2009《建筑砂浆基本物理力学性能试验方法标准》中的稠度试验方法测定。扩展度参照GB/ T 2419—2005《水泥胶砂流动度测定方法》测定。

盾构隧道施工过程中同步注浆的水胶比一般为0.6 ~ 1.5,属于非牛顿流体[10]。Atapattu、Beaulne等[11-12]通过试验及数值分析证明了非牛顿流体中自由下落的固体小球在低速蠕动情况下存在临界悬浮状态。此时屈服应力与浮力(或重力)之比为定值。本文基于这个原理进行管片上浮模型试验的设计和计算。

管片上浮模型试验是将盾构隧道管片密度等效为浮力小球模型密度,采用浮力小球模型模拟分析不同流变性能浆液对管片产生的上浮力。

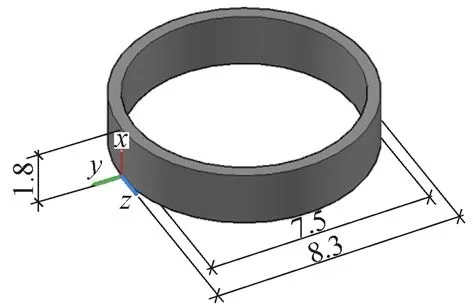

依托工程盾构隧道采用圆形装配式钢筋混凝土管片单层衬砌,如图1 所示。每段管片长1.8 m,管片外径8.3 m,内径7.5 m,密度2.5 g/cm3。根据管片内外径和管片密度,计算出管片在浆液中的等效密度为0.46 g/cm3。按照管片等效密度设计浮力小球模型,材质为透明亚克力硬性球,直径8 cm,质量123.32 g,重力1.20 N。

图1 管片实际尺寸(单位:m)

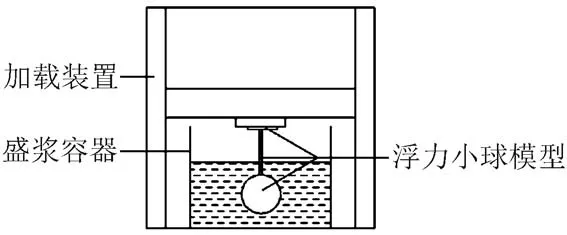

管片上浮模型试验装置(图2)主要为加载装置、盛浆容器和定制的浮力小球模型。加载装置为YRWT-M001 的微机控制电子万能材料试验机,具有加载速度可控和自动化采集数据功能。盛浆容器为体积2 L 的透明亚克力桶。浮力小球模型由上端薄板、连接柱及浮力小球组成。

图2 管片上浮模型试验装置

试验方法:首先将浆液装入盛浆容器中,放置在加载装置的底座上;再将浮力小球模型的球体部分全部浸入浆液中,下调加载装置,直至与浮力小球模型的上端薄板接触;随后设置加载装置的加载速率为10 mm/min,使小球保持蠕动状态,并导出加载力-时间曲线。

2 试验结果及分析

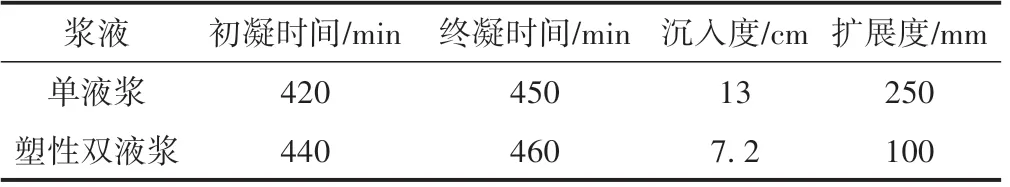

2.1 凝结时间、沉入度和扩展度试验

两种浆液扩展度测定见图3。两种浆液的凝结时间、沉入度及扩展度测试结果见表4。可知:与单液浆相比,塑性双液浆凝结时间变长,沉入度和扩展度减小,浆液变稠。初凝时间延长了4.8%,终凝时间延长了2.2%,沉入度降幅达到44.6%,扩展度降低了60.0%。原因是:①PAM 分子上的酰胺基(—NH2)与水泥砂浆中水分子缔合形成氢键,水泥砂浆中自由水含量减少,可溶物浓度降低,减缓了早期水化速率;②酰胺基水解后会转化为含有—COOH 的共聚物,与水泥浆体中的Ca2+等金属阳离子相互作用,生成含有—COO—Ca—OOC—、HO—Ca—OOC—等离子键化合物,形成网状结构,不仅增加了分子间的交联,还阻止水分子以及离子的运动,影响水化进程,最终导致凝结时间变长,浆液变稠[13-15]。

图3 两种浆液扩展度测定

表4 两种浆液的凝结时间、沉入度及扩展度测试结果

2.2 管片上浮模型试验

定义小球在浆液中受到的广义浮力为F上,小球在浆液中运动时所受加载力为F下,小球在运动时受到的浆液阻力为F阻。由固体小球在非牛顿流体中的平衡状态可知

式中:ρ为浆液密度,kg/m3;ρ球为小球密度,kg/m3;g为重力加速度,9.8 N/kg;v为小球的体积,m3。

式(1)和式(2)相加后,整理得

式中:Δρ为浆液密度与小球密度的差值,kg/m3。

F上>0 时小球会上浮,F上≤ 0时小球不上浮。

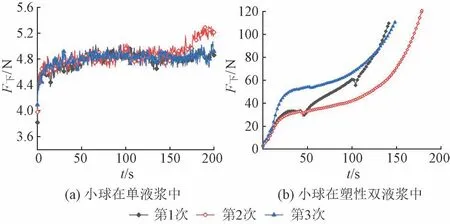

对小球在单液浆和塑性双液浆中的运动状态分别测定三次。通过向下加载获得F下-t(小球运动时间)的关系曲线,结果见图4。

图4 两种浆液的F下-t关系曲线

由图4(a)可知:较长时间内F下在4.8 N 上下波动,证明了小球在单液浆中向下运动时能达到平衡状态。去除波动较大的数据后,对三次测试结果求平均值,最终得出小球在单液浆中F下= 4.82 N。由式(4)可算出,小球在单液浆中F上= 2.22 N,会上浮。

对比图4(a)和图4(b)可知:小球在塑性双液浆中向下运动过程中,F下持续增大,虽然在一段时间内增长速率变缓,但并无稳定阶段;随着运动时间延长,F下急剧增大。这说明小球缓慢向下运动过程中,塑性双液浆受压力作用排出了一部分自由水,下层浆液变得更密实;随着小球向下运动,浆液对小球的阻力持续增大,无法达到平衡状态。对曲线中平缓段F下求平均,可得小球在塑性双液浆中F下= 42.45 N。由式(4)可计算得出,小球在塑性双液浆中F上= -35.15 N,不会上浮。

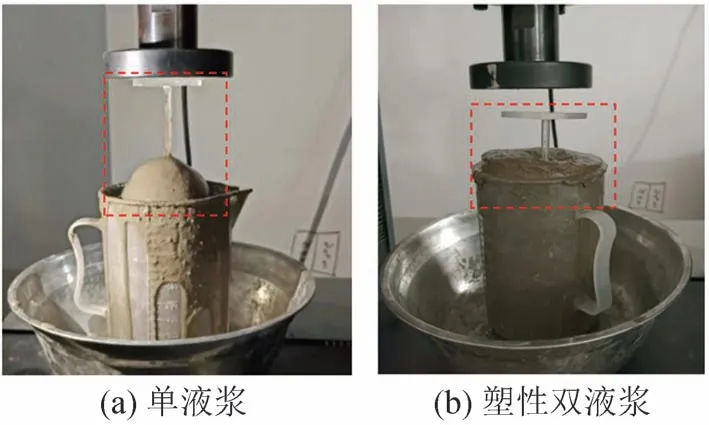

为了对比小球在两种浆液中的上浮差异,卸载后,继续观察浸入两种浆液中的小球运动状态,结果见图5。可知:小球在单液浆中能上浮,而在塑性双液浆中仍浸没于浆液中,不能上浮,进一步验证了计算结果。

图5 浸入两种浆液中的小球运动状态

3 工程应用

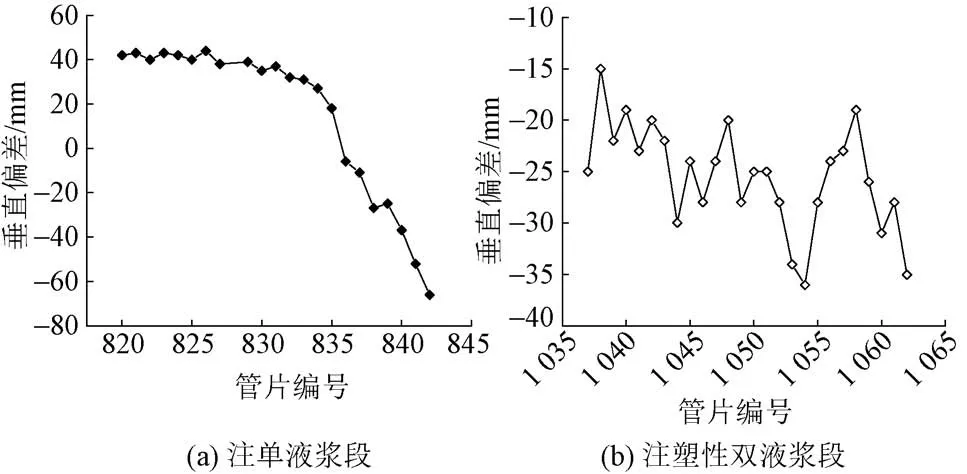

成都轨道交通19 号线二期工程盾构隧道区间主要穿越中风化泥岩层、泥岩及砂卵石组成的复合地层、密实砂卵石层等地层。为进一步控制地表沉降,减少管片上浮,利用注浆系统,分段浇注两种浆液,并对管片垂直偏差进行了实时监测。垂直偏差为管片中心线与隧道设计轴线的相对位移。上浮量为实测管片中心断面处最大垂直偏差与最小垂直偏差的差值。

注单液浆段和注双液浆段管片垂直偏差实时监测结果见图6。可知:注单液浆段管片垂直偏差在-66 ~ 44 mm,管片上浮量达到110 mm。注塑性双液浆段管片垂直偏差在-35 ~ -15 mm,管片上浮量仅20 mm。说明注塑性双液浆段管片上浮量远小于注单液浆段。

图6 注不同浆液段管片垂直偏差实时监测结果

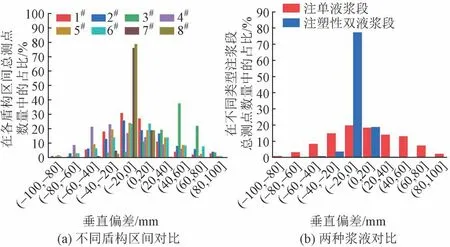

为了更直接地反映注单液浆段和注双液浆段管片上浮差异,选取8个盾构区间进行监测。其中1#—6#盾构区间注单液浆,7#—8#盾构区间注塑性双液浆。

以20 mm 为一个垂直偏差区间。各垂直偏差区间测点数量占总测点数量的百分比见图7。

图7 各垂直偏差区间测点数量占比

由图7(a)可知:1#—6#盾构区间管片垂直偏差分布较分散,在-100 ~ 100 mm 各区间均有一定占比,表明管片上浮量达200 mm,且不稳定。7#—8#盾构区间管片垂直偏差大部分分布在-20 ~ 20 mm,管片垂直偏差分布较集中,说明管片上浮量较小,仅40 mm。与注单液浆段(1#—6#盾构区间)相比,注塑性双液浆段管片上浮量减小了约80%。

由图7(b)可知:与注单液浆段相比,注塑性双液浆段管片垂直偏差更小,分布更集中,垂直偏差在-20 ~ 20 mm 区间的测点数量占比大于90%,表明塑性双液浆抑制管片上浮效果更好。

4 结论

1)与相同配合比的单液浆相比,新型聚合物塑性双液浆初凝时间延长了4.8%,终凝时间延长了2.2%,沉入度和扩展度分别降低了44.6%和60.0%。

2)通过管片上浮模型试验,小球在单液浆中向下运动时能达到平衡状态,广义浮力为2.22 N。小球在新型聚合物塑性双液浆中,未出现平衡状态,广义浮力为-35.15 N。卸载后,小球在单液浆中上浮,在塑性双液浆中仍浸没。

3)经在实际工程中应用,与注单液浆段相比,注新型聚合物塑性双液浆段垂直偏差位于-20 ~ 20 mm区间的测点数量占比大于90%,垂直偏差分布更集中,管片上浮量减小了约80%。